航空发动机涡轮叶片热障涂层失效分析研究

2017-03-20付倩倩通雁鹏杨玉璋

付倩倩,通雁鹏,杨玉璋

(山西大同大学 机电工程学院,山西 大同 037000)

0 引言

随着航空发动机技术的不断进步,航空发动机朝着更高的气流量、更高的推重比、更高的工作温度的方向发展[1-2],航空发动机叶片的实际使用温度要求越来越高。为了提高叶片本身的耐热温度,一般在叶片表面涂覆热障涂层。即在金属表面,通过某种工艺方式涂覆包括金属粘结层以及陶瓷层组成的涂层体系。这种厚度在100~500 μm 范围的热障涂层体系连同叶片内部的冷却系统,可以使 Ni 基高温合金的表面温度下降100~300 ℃,极大地提高航空发动机的热效率、工作稳定性和综合性能。目前热障涂层的主要工艺有等离子体喷涂和电子束辅助物理气相沉积(EB-PVD)[3]。常用的热障涂层材料有7%~8%(质量分数)Y2O3-ZrO2、La2Zr2O7等[4]。8YSZ熔点高、高温下较稳定、热导率低和抗热冲击性较好,目前应用最广泛。航空发动机在高温工作过程中,合金粘接层会发生氧化,而生成一层热生长氧化物(Thermally grown oxides, TGOs),一些外来物(如粉尘、沙粒、火山灰及其他杂质)会随着空气一起进入发动机内部,在高温燃气作用下熔化并沉积在 TBC表面,其主要成分为CMAS(CaO、MgO、Al2O3、SiO2等硅酸铝盐物质的简称)[5-10]。在热障涂层众多失效因素(如热疲劳、高温氧化、烧结、蠕变及外来沉积物熔盐腐蚀)中,TGOs快速生长而产生的界面应力致使TBC失效与CMAS腐蚀失效是热障涂层的两大失效因素。本研究对采用超音速等离子喷涂制备的航空发动机叶片8%YSZ涂层进行失效分析,分析叶片不同部位的失效方式及机理。

1 试验方法

1.1 样品制备

本次试验采用航空发动机在1 300 ℃服役若干小时失效的叶片,叶片形貌如图1所示,此时叶背后缘涂层有明显剥落。该叶片涂层采用超音速等离子喷涂系统制备,粘结层为CoNiCrAlY粉末,陶瓷粉末采用8%(质量分数)Y2O3的微米团聚体,为进一步分析叶片失效方式及机理,将叶片分区制样,叶片共分9个区域,用1~9标号,然后将每一区域的样品切割1小块镶嵌,制备截面样品,研磨抛光。

1.2 涂层微观组织结构与能谱分析

采用配有INCA-Sight IE350型能谱仪的扫描电子显微镜(SEM,VEGAII XMU,Tescan,Czech Republic)对9个区域的样品涂层进行分析。

2 试验结果与分析

2.1 粘结层/基体分层的失效

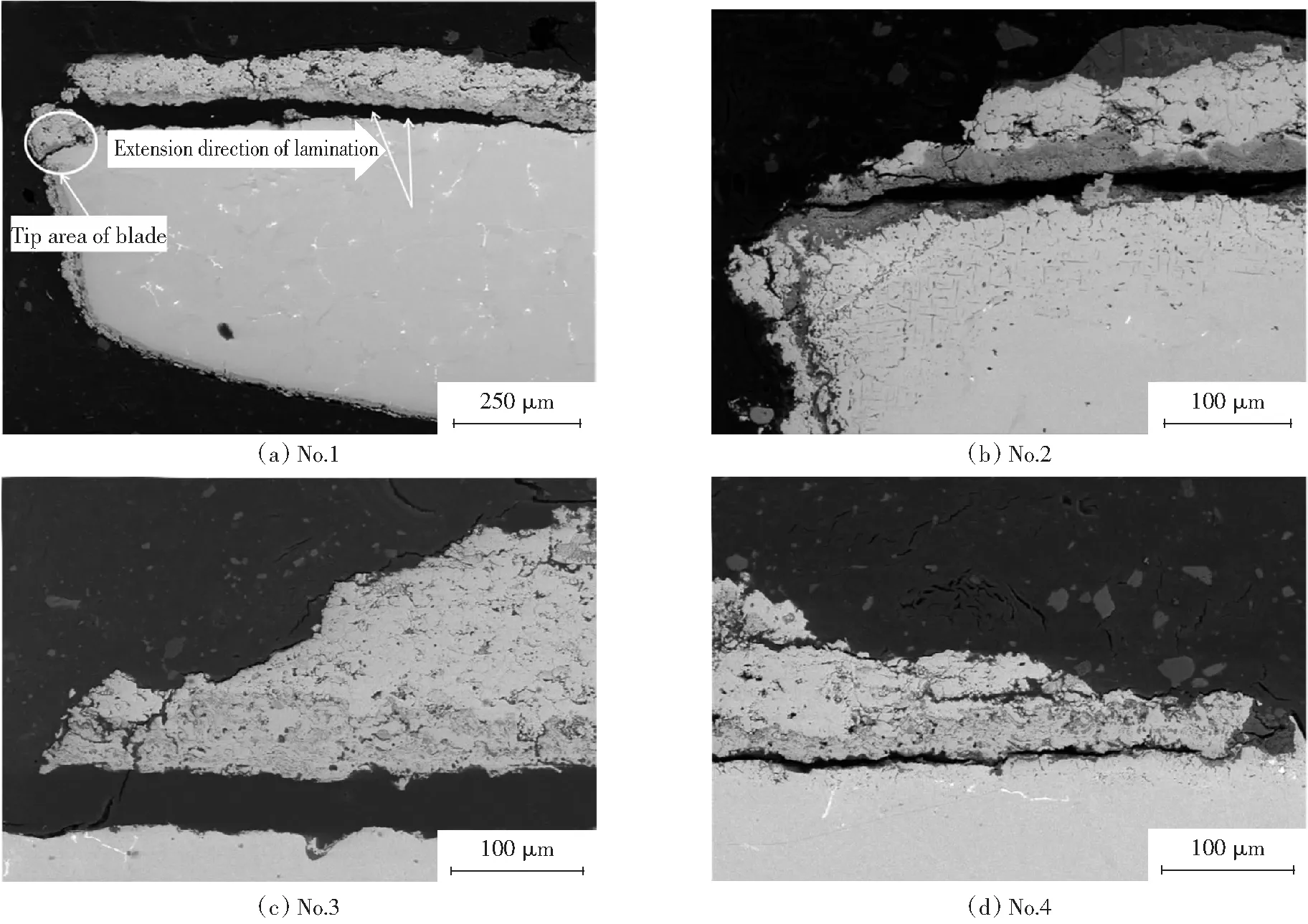

图2a是后缘部位1号叶盆的SEM照片,从图中可以看到涂层在粘结层和基体界面出现分层现象,起始于样品尖角处,导致涂层与基体分开,并逐步沿着图中箭头方向发展。在2~6号样品上都观察到了这种现象。

图1 样品分割图Fig.1 Segmentation map of the sample

叶片涂层表面受高温、高压气流冲击,合金粘接层在高温条件下会产生蠕变应力,另外,基体与粘结层热膨胀系数不匹配也会产生应力,同时后缘尖角部位叶片形状不规则,使得后缘部位较前缘部位产生应力大[11],在应力作用下,涂层与叶片基体的结合能力减弱,容易在叶片尖角部位引发裂纹,从而导致叶片在高温服役环境过程中与粘结层分层。若叶片继续使用,则因热冲击的作用将会引起涂层沿裂纹发生大面积剥落。

2.2 TGO/Top coat界面分层失效

图3是叶片前缘部位7号样品的SEM照片,在8、9号样品上也观察到这种现象。图4与表1是7号样品SEM及EDS检测结果。叶片在使用过程中,前缘部位温度较后缘部位高[12],这种高温环境使得合金粘接层发生氧化,从而生成一层TGOs,这种热生长氧化物在生长初期主要以Al2O3为主,致密的Al2O3层对阻止合金粘接层的进一步氧化起着一定的积极作用。同时,一些其他的氧化物如Cr2O3、NiO、尖晶石(NiAl2O4、NiCr2O4、CoAl2O4、CoCr2O4[13])等较Al2O3生长速度更快,导致在TGO/陶瓷层界面处产生大量的生长应力,由于在喷涂之前要对基体做喷砂处理以增大粘接层或陶瓷层的结构强度,所以界面会出现如图3所示的“波浪”形貌[1],TGOs与合金粘接层相比,其热膨胀系数较低,TGOs/陶瓷层界面的顶部主要受拉应力作用,而底部则受到压应力作用,拉应力使裂纹在TGOs/陶瓷层界面顶部萌生及扩散。

2.3 CMAS腐蚀失效

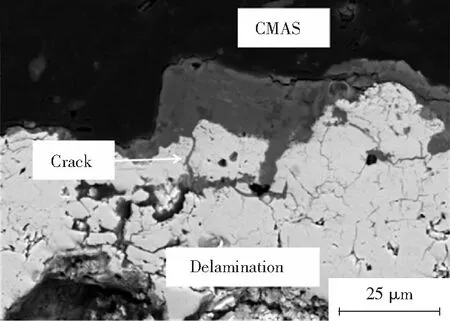

另外,在所有的9个样品上都观察到了CMAS腐蚀。由于叶片整个暴露在空气中,导致空气中的粉尘、砂砾附着在叶片的各个部位形成CMAS腐蚀。

图5是2号样品的SEM照片,从图中可以看到CMAS附着在涂层表面,CMAS沿纵向裂纹渗入YSZ涂层内部。图6是2号样品能谱分析,可以发现CMAS中的Ca、Si、Mg元素已经渗入到涂层内部,涂层中的Zr元素也渗入到CMAS中。CMAS对YSZ有很好的润湿性,同时粘度较低(1 121 ℃时的粘度约为 49 Pa·s[14]),熔点大约为1 240 ℃[14]。而涡轮叶片使用温度约为1 300 ℃,此时CMAS完全熔化,因此可以迅速沿微裂纹、柱状晶间隙和层状界面等缺陷渗入到YSZ涂层内部与涂层发生反应。

图2 样品截面微观结构Fig.2 Microstructure (cross-section) of sample

图3 样品7的微观结构Fig.3 Microstructure (cross-section) of sample 7

图4 能谱取样位置Fig.4 Energy spectrum detection of coating表1 能谱检测结果 (质量分数 /%)Table 1 Spectrum scanning spot test results (mass fraction /%)

ElementCOAlCrFeCoNiContent0.162.4925.6340.060.814.2826.56

图5 2号样品的CMAS腐蚀Fig.5 CMAS corrosion of sample 2

CMAS腐蚀引发涂层失效主要有2个方面的因素。一方面,CMAS与YSZ陶瓷层发生化学反应引起YSZ相结构的转变。图7所示是CMAS渗入的示意图,CMAS在涂层内部连通的孔和裂纹周围聚集并渗入到YSZ晶界,导致大量YSZ晶粒分散在CMAS中,Y元素溶解在CMAS中,形成 Ca2Y8(SiO4)6O2,引起YSZ涂层疏松化[14],同时Y元素的减少引起t’相YSZ的不稳定,而 Ca2+进入YSZ提高了c-YSZ相的稳定性。CMAS与YSZ反应后,YSZ发生了t’→t+c→m+c的相转变,从亚稳态的t’相转化为富Y的c相和贫Y的m相,这种破坏性的相转化伴随着3%~5%的体积膨胀[14-16],产生较大的内应力,这种内应力是涂层剥落的诱因。另一方面,由于熔融的CMAS渗入涂层,填充了涂层中的孔隙,形成了一层致密层,使陶瓷层应变容限降低。由于致密层和未被CMAS渗入的涂层的热膨胀系数的不匹配,导致横向裂纹的产生并引起陶瓷层的剥落失效。

图6 CMAS/陶瓷涂层界面能谱分析扫描图Fig.6 EDS map scanning of the CMAS class/top coat interface

图7 CMAS渗入示意图Fig.7 Schematic illustration of CMAS class infiltrating into the top coat

2.4 提高涂层寿命的方法

如前所述,TGOs的过快生长是热障涂层失效的一个重要原因,有研究表明,在原有的MCrAlY合金体系中加入Re、Ta及Pt等金属元素,可以明显地提高合金在高温下的热循环使用寿命及抗氧化能力,Ta的加入可以强化基体,提高合金在高温下的力学性能,而Pt的添加可以提高TGOs与金属粘接层及陶瓷层的结合强度,与此同时,加入Pt后形成的β-(Ni, Pt)Al与原有的β-NiAl相比,具有更加优异的抗氧化能力,从而提高了MCrAlY合金体系的使用寿命,但添加上述金属元素也使粘接层制备成本大幅增加[17]。

另一方面,由于纵向裂纹等缺陷是CMAS渗入的通道,制备涂层时应优化工艺参数,获得致密的、纵向裂纹少的涂层。此外,Rai等[15]采用磁控溅射方法在YSZ表面沉积了厚度约为 25 μm Pd层;又进一步采用电子束重熔(Electronbeam glazing,EB glazing),制备了较为致密光滑的 Pd 层,极大地提高了对 CMAS 的阻挡作用。

3 结论

1)航空发动机涡轮叶片的后缘部位易发生基体/粘结层分层失效。

2)对于前缘部位,TGO/Top coat界面分层失效是主要的失效方式之一。

3)CMAS附着在涂层表面,沿着纵向裂纹等缺陷渗透到涂层内部,引发涂层产生横向分层。

[1] Padture N P, Gell M, Jordan E H. Thermal barrier coatings for gas-turbine engine applications[J]. Science,2002,296(5566): 280-284.

[2] 刘纯波,林锋,蒋显亮. 热障涂层的研究现状与发展趋势[J]. 中国有色金属学报,2007,17(1):1-13.

[3] Kim S S, Liu Y F, Kagawa Y. Evaluation of interfacial mechanical properties under shear loading in EB-PVD TBCs by the pushout method[J]. Acta Materialia,2007,55(11):3771-3781.

[4] Vincencenzini P. Ceramic materials and components for engines[M]. OH:Westerville,1989:201-210.

[5] Li Z, Qian S Q, Wang W, et al. Microstructure and oxidation resistance of magnetron-sputtered nanocrystalline NiCoCrAlY coatings on nickel-based superalloy[J]. Journal of Alloys & Compounds,2010,505(2):675-679.

[6] Niranatlumpong P, Ponton C B, Evans H E. The failure of protective oxides on plasma-sprayed NiCrAlY overlay coatings[J]. Oxidation of Metals,2000,53(3-4):241-258.

[7] Hua J J, Zhang L P, Li Z W, et al. Progress of research on the failure mechanism of thermal barrier coatings[J]. Journal of Inorganic Materials,2012,27(7):680-686.

[8] Drexler J M, Ortiz A L, Padture N P. Composition effect of thermal barrier coating ceramic on their interaction with molten Ca-Mg-Al-Silicate (CMAS) glass[J]. Acta Materialia,2012,60(15):5437-5447.

[9] Schlichting K W, Padture N P, Jordan E H, et al. Failure modes in plasma-sprayed thermal barrier coatings[J]. Materials Science & Engineering A,2003,342(1-2):120-130.

[10] 何箐,刘新基,柳波. CMAS渗入对等离子喷涂YSZ热障涂层形貌的影响[J]. 中国表面工程,2012,25(4):42-48.

[11] 李晓军. 考虑冷却通道的热障涂层涡轮叶片应力场的有限元模拟[D]. 湘潭:湘潭大学,2014:1-70.

[12] Zhu W, Wang J W, Yang L, et al. Modeling and simulation of the temperature and stress fields in a 3D turbine blade coated with thermal barrier coatings[J]. Surface & Coatings Technology,2017,315:443-453.

[13] Niranatlumpong P, Ponton C B, Evans H E. The failure of protective oxides on plasma-sprayed NiCrAlY overlay coatings[J]. Oxidation of Metals,2000,53(3):241-258.

[14] Aygun A, Vasiliev A L, Padturea N P, et al. Novel thermal barrier coatings that are resistant to high-temperature attack by glassy deposits[J]. Acta Materialia,2007,55(20):6734-6745.

[15] Rai A K, Bhattachcharya R S, Wolfe D E, et al. CMAS-Resistant Thermal Barrier Coatings (TBC)[J]. International Journal of Applied Ceramic Technology,2010,7(5):662-674.

[16] 张小锋,周克崧,宋进兵,等. 等离子喷涂-物理气相沉积 7YSZ 热障涂层沉积机理及其CMAS腐蚀失效机制[J]. 无机材料学报,2015,30(3):287-293.

[17] Vande Put A, Lafont, M C, Oquab D, et al. Effect of modification by Pt and manufacturing processes on the microstructure of two NiCoCrAlYTa bond coatings intended for thermal barrier system applications[J]. Surface & Coatings Technology,2010,205(3):717-727.