酶解法去除麦麸中蛋白质的工艺优化

2017-03-17张金木梅新施建斌何建军陈学玲关

张金木+梅新+施建斌+何建军+陈学玲+关健+张国真+王少华+蔡沙

摘要:以麦麸为原料,采用酶法去除麦麸膳食纤维中的蛋白质,在单因素试验基础上,采用正交试验对其工艺进行了探讨。结果表明,复合酶去除麦麸中蛋白质最优工艺为碱性蛋白质酶添加量为0.4%,酶解温度为60 ℃,酶解时间90 min,酶解pH 8.5,此工艺下所制备的麦麸膳食纤维蛋白质残留率仅为3.54%。从正交试验各因素对麦麸膳食纤维中蛋白质残留率的影响大小来看,碱性蛋白酶添加量的影响最大。

关键词:麦麸;膳食纤维;酶解法;蛋白质残留率

中图分类号:TS210.9 文献标识码:A 文章编号:0439-8114(2016)23-6215-04

DOI:10.14088/j.cnki.issn0439-8114.2016.23.054

Abstract: Using wheat bran as raw material, removing dietary fiber from wheat bran protein by enzymatic decomposition method was studied. The technology were optimized by orthogonal test on the basis of single factor experiment. Results showed that the optimum conditions were the dosage of alkaline protease 0.4%, hydrolysis temperature 60 ℃, hydrolysis time 90 min and hydrolysis pH 8.5. Under these conditions, the protein residue ratio was 3.54%. The main factor that influenced protein residues most was the dosage of alkaline protease.

Key words: wheat bran;dietary fiber;enzyme decomposition method;protein residue ratio

麦麸是小麦制粉加工过程中的主要副产品,其比例约占小麦制粉加工量的20%。小麦麸皮主要由小麦的皮层组织、胚乳和麦胚组成,除大量的纤维成分外,还含有丰富的蛋白质、脂肪、碳水化合物、矿物质和维生素等营养成分,因此,麦麸被视为重要的膳食纤维资源[1,2]。膳食纤维是一种多糖,它既不能被胃肠道消化吸收,也不能产生能量,具有较强的吸水能力,可促进肠道蠕动而防止便秘,可抑制胆固醇的吸收而预防动脉硬化,可抑制葡萄糖的吸收而降低血糖浓度,还可以吸附肠道的钠离子而降低血压。此外,膳食纤维因不能被人体消化吸收,易使人产生饱腹感,还可作为肥胖患者减肥的疗效食品。膳食纤维现已成为关注的焦点,并被营养学界补充认定为第七类营养素[3-7]。

膳食纖维的制备方法有物理法、化学法、酶-化结合法、酶法,其中酶法是一种更为常用的方法。酶法是指利用淀粉酶、糖化酶、蛋白酶分别除去淀粉和蛋白质,得到纯度更高的膳食纤维[5]。本研究以麦麸为原料,采用酶法去除麦麸中的蛋白质,采用单因素和正交试验对酶解工艺进行了探讨,为探寻酶法制备麦麸膳食纤维提供理论依据。

1 材料与方法

1.1 材料与仪器

麦麸由湖北省同光面粉厂提供;碱性蛋白酶(200 U/mg)、胰蛋白酶(250 U/mg)、木瓜蛋白酶(800 U/mg)均购于上海源叶生物科技有限公司;中性蛋白酶(60 000 U/g)购于武汉市华顺生物技术有限公司;乙醇、二甲亚砜、盐酸等均为分析纯。

UV-280型紫外可见分光光度计,尤尼柯上海仪器有限公司;TYSP-200型高速多功能粉碎机,浙江省永康市红太阳机电有限公司;HJ-4A型磁力搅拌器,江苏金坛市宏华仪器厂;LXJ-IIB型离心机,上海安亭科学仪器厂;GZX-9240MBE电热鼓风干燥箱,上海博讯实业有限公司医疗设备厂;SHA-B恒温水浴锅,常州国华电器有限公司。

1.2 方法

1.2.1 麦麸膳食纤维制备工艺流程 麦麸膳食纤维制备工艺:称取一定量麦麸,加入适量蒸馏水,95 ℃糊化15 min后冷却至室温;调节溶液pH,去除淀粉,水浴振荡,煮沸灭酶;调节pH,去除蛋白质,煮沸灭酶,冷却离心,取上清液,浓缩、醇沉、离心,得到沉淀,合并之前滤渣干燥即为麦麸膳食纤维。

1.2.2 麦麸基本成分分析 对麦麸中水分、蛋白质、脂肪、灰分、淀粉、膳食纤维等基本成分进行分析。

1.2.3 单因素试验 以酶解后,麦麸中蛋白质的残留率为指标,采用单因素试验对麦麸膳食纤维制备工艺中蛋白酶种类(碱性蛋白酶、中性蛋白酶、木瓜蛋白酶、复合蛋白酶)、料液比(1∶10、1∶12、1∶14、1∶16、1∶18、1∶20)(麦麸∶去离子水=g∶mL)、蛋白酶添加量(0.3%、0.4%、0.5%、0.6%、0.8%、1.0%)、酶解时间(30、50、70、90、110、130 min)、酶解pH(8.0、8.5、9.0、9.5、10.0、10.5)、酶解温度(40、45、50、55、60、65 ℃)进行分析。

在进行单因素试验过程中,探讨某一单因素时,其他各因素水平分别定为碱性蛋白酶、料液比1∶14、蛋白酶添加量0.5%、酶解时间90 min、酶解pH 8.5、酶解温度55 ℃。

1.2.4 正交试验 在单因素试验基础上,进行四因素三水平正交试验,进一步探讨酶解法去除麦麸膳食纤维中蛋白质的最优工艺,正交试验因素和水平如表1所示。

1.3 测定方法

水分、蛋白质、脂肪、灰分、淀粉、膳食纤维分别参照GB/T 5009.3-2010、GB/T5009.5-2010、GB/T14772-2008、GB/T5009.9-2008、GB/T 5009.88-2008等方法进行测定。

2 结果与分析

2.1 麦麸基本成分分析

麦麸基本成分中膳食纤维、淀粉和蛋白质含量较高,分别为45.12%、17.92%、16.10%,水分、脂肪、灰分含量分别为8.18%、3.47%、4.68%,其中蛋白质含量高是影响麦麸膳食纤维制备的主要因素,因此,有效去除麦麸中蛋白质是制备麦麸膳食纤维的关键。

2.2 酶解制备麦麸膳食纤维单因素试验结果

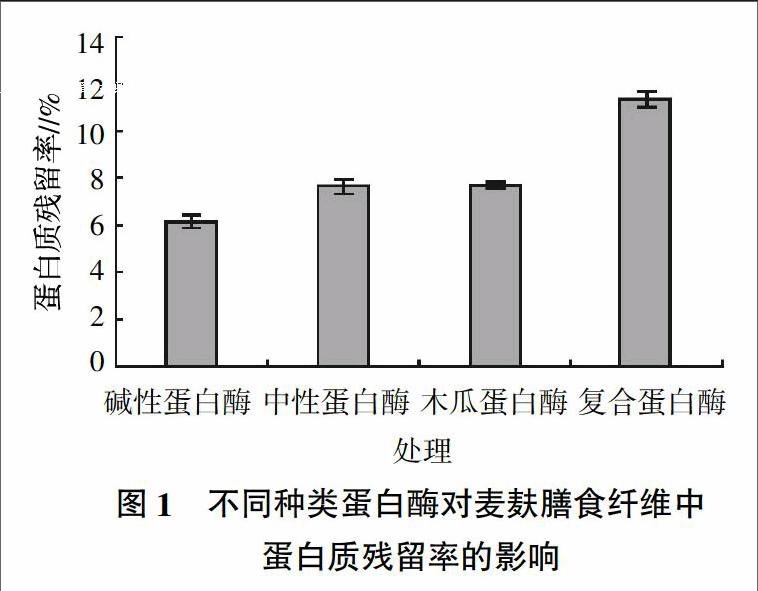

2.2.1 蛋白酶种类对麦麸中蛋白质残留率的影响 不同种类蛋白酶对麦麸膳食纤维中蛋白质残留率的影响结果如图1所示。从图1中可以看出,经碱性蛋白酶水解后的麦麸残渣中的蛋白质残留率为6.15%,比原有麦麸中的蛋白质含量降低了9.95个百分点,中性蛋白酶与木瓜蛋白酶水解效率相差不大,复合蛋白酶的水解效率最低,蛋白质残留率为11.33%,比原有麦麸中的蛋白质含量相比仅降低了4.77个百分点,因此,选用碱性蛋白酶水解麦麸蛋白质。

2.2.2 料液比对麦麸中蛋白质残留率的影响 不同料液比对麦麸膳食纤维中蛋白质残留率的影响结果如图2所示。从图2中可以看出,麦麸中蛋白质残留率随料液比的增加呈先降低后上升的趋势。当料液比为1∶14时,蛋白质残留率最低,为7.66%,与原有麦麸中的蛋白质含量相比,降低了8.44个百分点,而当料液比大于1∶14时,蛋白质残留率反而升高了,當料液比为1∶20时,蛋白质残留率为9.80%,与原有麦麸中蛋白质含量相比,仅降低了6.30个百分点。这主要是因为随着料液比的增加,底物与酶浓度被稀释了,从而使蛋白酶的活性降低,影响了蛋白质的残留率。

2.2.3 蛋白酶添加量对麦麸中蛋白质残留率的影响 不同蛋白酶添加量对麦麸膳食纤维中蛋白质残留率的影响结果如图3所示。从图3中可以看出,随着蛋白酶添加量的增加,麦麸中蛋白质的残留率呈先下降后上升的变化趋势。当蛋白酶的添加量为0.5%时,麦麸中蛋白质残留率最低为7.95%,与原麦麸的蛋白质含量相比,降到了8.15个百分点;当酶的添加量为1.0%时,蛋白质残留率最高为11.53%,与原麦麸相比,仅下降了4.57个百分点。这可能是因为蛋白酶本身也是一种蛋白质,当添加量较高时,也会造成麦麸中的蛋白质残留率升高。

2.2.4 酶解时间对麦麸中蛋白质残留率的影响 不同蛋白酶添加量对麦麸膳食纤维中蛋白质残留率的影响结果如图4所示。从图4中可以看出,随着酶解时间的延长,麦麸中蛋白质的残留率呈下降的变化趋势。碱性蛋白酶与麦麸蛋白作用30~50 min内,蛋白残留率由15.02%急剧下降到9.92%;50~110 min,随着酶解时间的延长,蛋白质的残留率变化较小;110 min时,麦麸中的蛋白质残留率最低为8.27%,与原麦麸中蛋白质含量相比,蛋白含量下降了7.83个百分点,当反应110 min后,蛋白质残留率变化不明显,可能是因为麦麸中的蛋白质基本被分解完全。

2.2.5 pH对麦麸中蛋白质残留率的影响 不同pH对麦麸膳食纤维中蛋白质残留率的影响结果如图5所示。从图5中可以看出,随着酶解pH的增大,麦麸中蛋白质的残留率呈先下降后上升的变化趋势。当溶液pH为8.5时,蛋白质残留率最低为7.63%;当溶液pH从8.5增加到10.0后,蛋白质的残留率从7.63%上升到13.75%;当溶液pH为10.5时,蛋白质残留率变为13.64%,略有降低。这主要是因为过高的pH会抑制蛋白酶的活性,而当溶液pH升到10.5时,麸皮中的蛋白质溶解在碱性溶液中,导致麦麸中的蛋白质残留率有所下降。

2.2.6 温度对麦麸中蛋白质残留率的影响 不同温度对麦麸膳食纤维中蛋白质残留率的影响结果如图6所示。从图6中可以看出,随着酶解温度的增大,麦麸中蛋白质的残留率呈先下降后上升的变化趋势。当酶解温度为40~45 ℃时,麦麸中的蛋白质残留率下降不明显。当温度达到50 ℃时,麦麸中的蛋白质残留率下降较明显,当温度为55 ℃时,蛋白残留率最低为9.06%,说明碱性蛋白酶水解麦麸蛋白质的最适温度为50~60 ℃,当温度升高到65 ℃时,蛋白质残留率又开始上升,这可能有两方面原因,一是温度较高,抑制了蛋白酶的活性,阻碍了麦麸蛋白质的水解;二是温度较高,蛋白质变性,也可能形成凝胶,阻碍了麦麸蛋白质的水解。

2.3 正交试验

根据单因素试验结果,以麦麸膳食纤维中蛋白质残留率为指标,对酶解去除蛋白质工艺进行四因素三水平正交试验,试验结果如表2所示。

从表2中各因素极差可以看出,4个因素对麦麸膳食纤维中蛋白质残留率影响大小顺序为蛋白酶添加量>酶解温度>酶解pH>酶解时间,各因素最优水平组合为A2B3C2D2,即为蛋白酶添加量0.4%、酶解温度60 ℃、酶解时间90 min、酶解pH 8.5。正交试验9个处理中,最优因素水平组合为A2B3C1D2,即为蛋白酶添加量0.4%、酶解温度60 ℃、酶解时间70 min、酶解pH 8.5,此时所得麦麸膳食纤维中蛋白残留率仅为4.93%。根据验证试验,当分别按照A2B3C1D2和A2B3C2D2酶解麦麸蛋白质时,验证试验结果分别为4.39%和3.54%。因此,碱性蛋白酶酶解麦麸蛋白质的最优组合为A2B3C2D2,即添加蛋白酶量为0.4%,酶解温度为60 ℃,酶解时间90 min,酶解pH 8.5。

3 小结与讨论

在前人的研究中,田学森等[8]确定了酶法制备麦麸膳食纤维的最优工艺参数,混合酶的用量为0.2%,淀粉酶与糖化酶的比为1∶3,酶解时间30 min,混合酶解温度60 ℃。缪岳琴等[9]选出最佳蛋白水解酶为木瓜蛋白酶,通过正交试验确定了α-淀粉酶和糖化酶的最佳水解条件。冯志强等[10]研究得到的最佳工艺组合为混合酶制剂用量0.3%,α-淀粉酶与糖化酶用量的比值1∶1,混合酶的酶解时间30 min,蛋白酶制剂用量0.5%,蛋白酶酶解时间30 min。李慧静等[11]经研究发现,响应面法优化麦麸膳食纤维提取工艺参数为蛋白酶用量0.4%,蛋白酶反应时间60 min,α-淀粉酶与糖化酶比值1∶3,用量0.5%,酶反应时间30 min。

本试验先后采用单因素试验和正交试验对酶解去除麦麸中蛋白质的工艺进行了探讨,结果表明碱性蛋白酶添加量为0.4%,酶解温度为60 ℃,酶解时间90 min,酶解pH 8.5,此工艺下所制备的麦麸膳食纤维蛋白质残留率仅为3.54%。从正交试验各因素对麦麸膳食纤维中蛋白质残留率的影响大小来看,碱性蛋白酶添加量的影响最大。

参考文献:

[1] 汤葆莎,沈恒胜.麦麸膳食纤维制备及研究进展[J].中国农学通报,2009,25(12):53-57.

[2] 赵文华,魏彩娇,白瑞平,等.麦麸膳食纤维对面团流变学特性及馒头品质的影响[J].粮食加工,2009,34(3):16-19.

[3] 李应彪,陆 强.麦麸膳食纤维的提取技术研究[J].粮油加工与食品机械,2005(11):77-79.

[4] 王 丽.高品质麦麸膳食纤维的制备及其单糖组成与性质的研究[D].武汉:武汉工业学院,2009.

[5] 陶颜娟.小麦麸皮膳食纤维的改性及应用研究[D].江苏无锡:江南大学,2008.

[6] 董晓伟,温纪平,王华东,等.麦麸膳食纤维在食品中的应用研究[J].粮食与油脂,2016,29(1):1-3.

[7] 任志远,李鹏飞.麦麸可溶性膳食纤维提取及在乳品中的应用[J].山西农业大学学报(自然科学版),2010,30(4):305-308.

[8] 田学森,王亚伟,申晓琳.影响麦麸膳食纤维得率的因素分析[J].食品工业科技,2003,24(1):77-79.

[9] 缪岳琴,刘学文,陈 谨.麦麸活性膳食纤维提取工艺条件的优化研究[J].河南工业大学学报,2005,26(5):76-81.

[10] 冯志强,李梦琴,刘燕燕.生物酶法提取麦麸膳食纤维的研究[J].现代食品科技,2006,22(1):8-10.

[11] 李慧静,贾英民,王 林.响应面法优化酶法提取麦麸膳食纤维工艺[J].农业工程技术,2007(7):27-31.