微尺度相分离器不同结构的数值研究

2017-03-16徐进良

安 宾, 徐进良

(华北电力大学 低品位能源多相流与传热北京市重点实验室,北京 102206)

微尺度相分离器不同结构的数值研究

安 宾, 徐进良

(华北电力大学 低品位能源多相流与传热北京市重点实验室,北京 102206)

相分离在很多行业是非常重要的工艺过程,比如化学工程应用中的反应过程和热组件分离过程。提出了利用毛细作用的微型相分离装置,矩形流道中局部布置微针肋实现分离过程,使相分离区域流道分为两侧区域和中心区域。当两相流体接触到微针肋时,由于毛细力作用气体被阻挡在中心区域流向两侧区域,同时液体可以顺利进入中心区域,从而实现两相分离效果。使用三维模型对相分离过程进行模拟,利用VOF方法进行界面捕捉,实现两相分离效果。对弹状流在相分离器的分离原理进行了分析,研究表明:布置微针肋的微通道能实现气液分离效果,液膜厚度显著变下,能应用于冷凝器,有效增强换热效果。进一步对不同微肋布置方式的流道相分离效果进行了模拟分析,结果表明:分离器中心流道大的结构,更容易实现相分离,分离更快;气泡周围的液膜厚度也更薄,更有利于传热。

两相;微流体;相分离

0 引 言

微尺度的两相流广泛应用于电子芯片,毛细反应器,微电子系统和微尺度换热器装置等众多领域。相对于传统尺度,微尺度的两相流具有更高的质量和热量传导率、高表面积体积比等优点[1-3]。相分离过程在微流控制中是相当重要的主题,许多机理应用于得到稳定的分离效果,比如离心力,重力和表面张力。在微尺度分离中表面张力作用占主导地位[4,5],传统大尺度分离器的分离原理不适用于微尺度系统。

大量研究关注于利用毛细力现象的分离器,其中改变流道结构是实现相分离主要途径。Günther[6-8]加入了毛细系统来分离气液两相流。对不同的流型均能达到很好的分离效果,但需要对毛细系统额外施加小于流动系统的压力。通过改变表面材料亲水性处理实现分离效果的方法同样被许多研究应用,该方法充分利用了表面张力和湿润现象[9,10]。Hibara[11]结合深浅不同的流道采用不同的表面处理利用表面张力实现了两相分离。Yao[12]对硅片上交替排列亲水和疏水的肋条构成分离器。改变材料表面亲水性和疏水性能更好的发挥表面张力作用,但材料在热和极端PH环境下导致破坏表面特性破坏,失去分离效果。

本文提出了新的微通道分离结构。在微尺度流道中加入微针肋,利用毛细力作用实现气液分流,不需要额外驱动力,不受温度和极端PH环境影响,且对微尺度冷凝起到增强换热的效果。使用VOF方法模拟在相同流动条件下,研究不同微针肋排列结构对相分离的影响及对气液流型的调控,以及在冷凝中增强换热的效果进行了分析。

1 模型结构

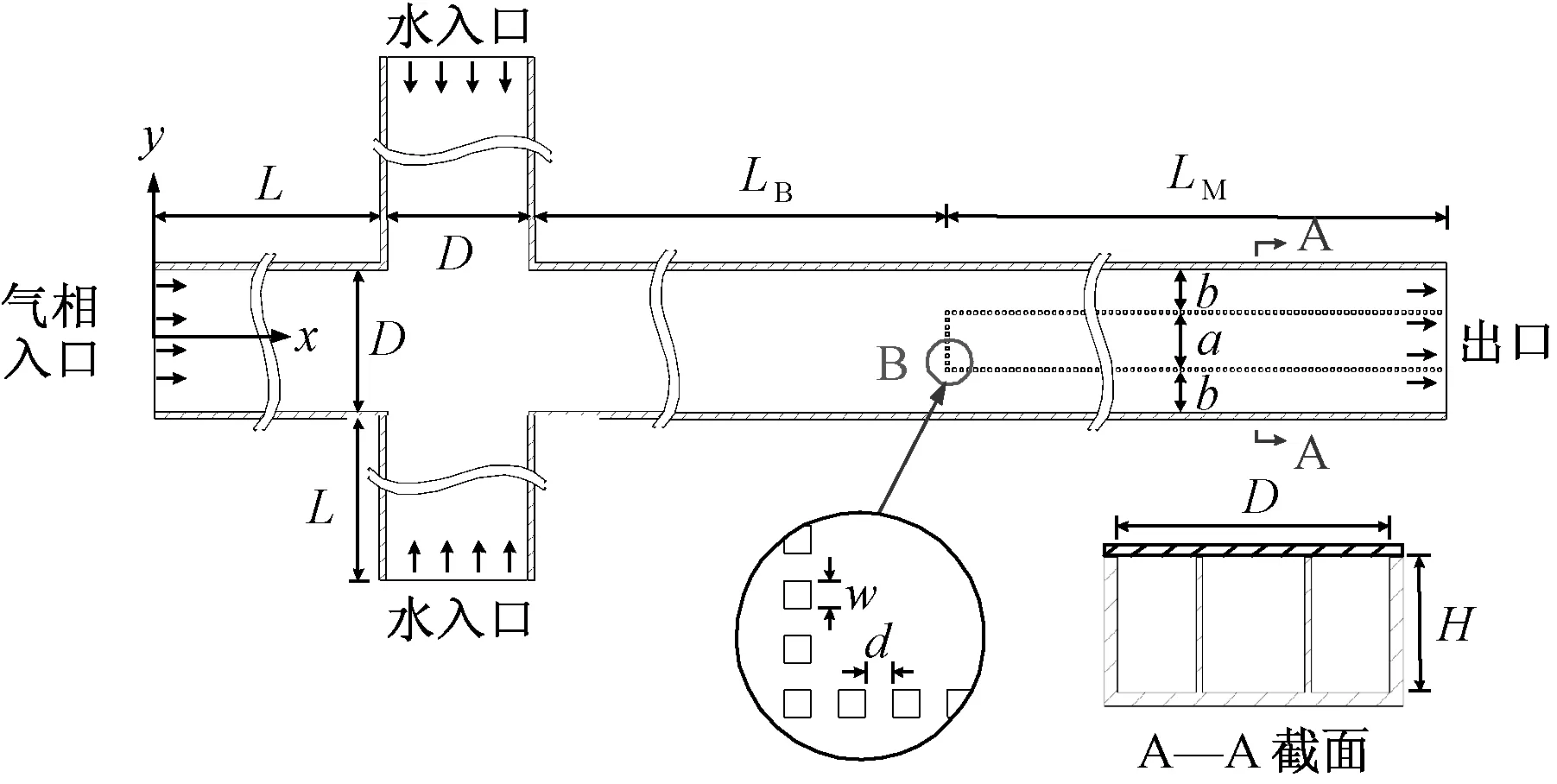

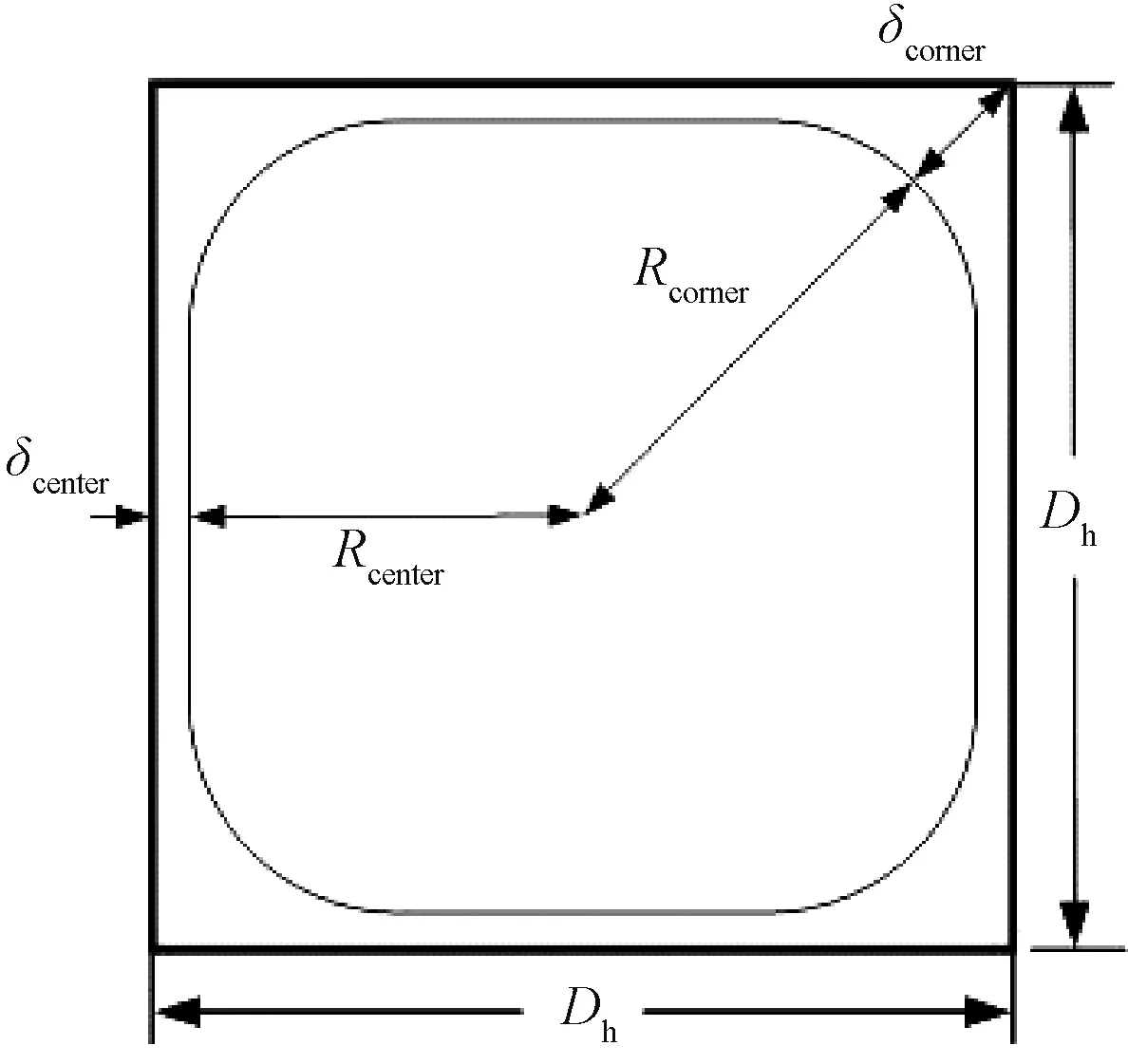

微分离器是由截面尺寸为200×100 μm2为矩形微通道加入面积为5×5 μm2微针肋构成,如图1所示。在入口段,主流道流进气体,与之相垂直的两个流道为水入口,气液交汇形成两相流。由于Taylor流是微尺度下两相流的主要流型,因此本文流型调控和分离在Taylor流基础上进行。通过调节气体和液体的流量可以得到稳定的Taylor流,微通道内的流动始终处于层流阶段。在形成稳定的两相流流型后,在流道的下游排列方柱形微针肋。微针肋把流道分为两个部分:流道中心区域和两侧区域。表1中给出了分离器的具体参数。

图1 冷凝器结构图Fig.1 The schematic diagram of microchannel structure

μm

2 模拟方法

Volume of fluid(VOF)方法作为数值计算中两相流的主要方法之一,能够精确的捕捉相界面并计算表面张力[13]。本研究基于VOF方法的FLUENT商业软件来实现。由于是微尺度流道中,重力的影响相对于表面张力可以忽略不计。气液相为不可压缩流体,密度分别为1.225 kg/m3和 998.2 kg/m3。气液相表面张力为0.072 5 N/m。基于以上假设,气液两相流的全区域连续性和动量方程如下:

(1)

(2)

式中:ρ和μ分别代表密度和动力粘度。方程中的物性参数均通过每个控制容积内的组分确定。流体在网格单元中是单相或混合相是由体积分数α决定。求解气相的体积分数连续性方程可以实现追踪气液相界面:

(3)

表面张力是微通道内的重要作用力。表面张力模型使用由Brackbill提出的the continuum surface force (CSF)模型[14]。在此模型中,表面张力被作一个源项加入到动量方程中。源项的形式如下:

(4)

(5)

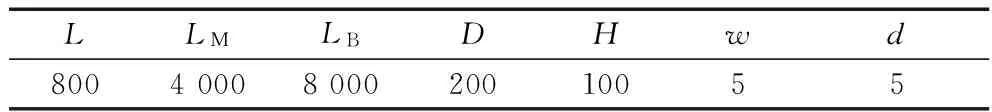

计算中入口采用恒定速度的速度入口边界条件,压力出口和无滑移边界条件分别应用在出口和壁面。在气液都接触接触壁面时,或气泡周围液膜非常小使得van der Waal作用力能穿透液膜时,壁面接触角会起到重要作用。本文计算中忽略接触角的影响,因为在气泡周围形成一层薄液膜,液膜厚度都在微米量级,远大于van der Waal力纳米量级的作用距离。图2为计算网格划分,微肋和通道尺寸相差较大,采用非均匀网格。

图2 相分离器的多尺度网格 Fig.2 The multi-scale grids for the microchannel

3 结果与讨论

3.1 网格与模型验证

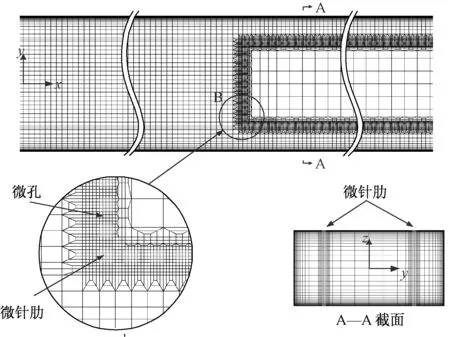

以气弹形状为标准,对模型计算网格进行了独立性检验,网格数分别为2 806 440,4 516 320,6 453 480。计算结果如图3所示。网格数为4516320的网格在保证计算精准度前提下能减小计算量,本文计算将采用此套网格。

图3 关于气弹形状的网格独立性计算Fig.3 Mesh independence study for droplet shape

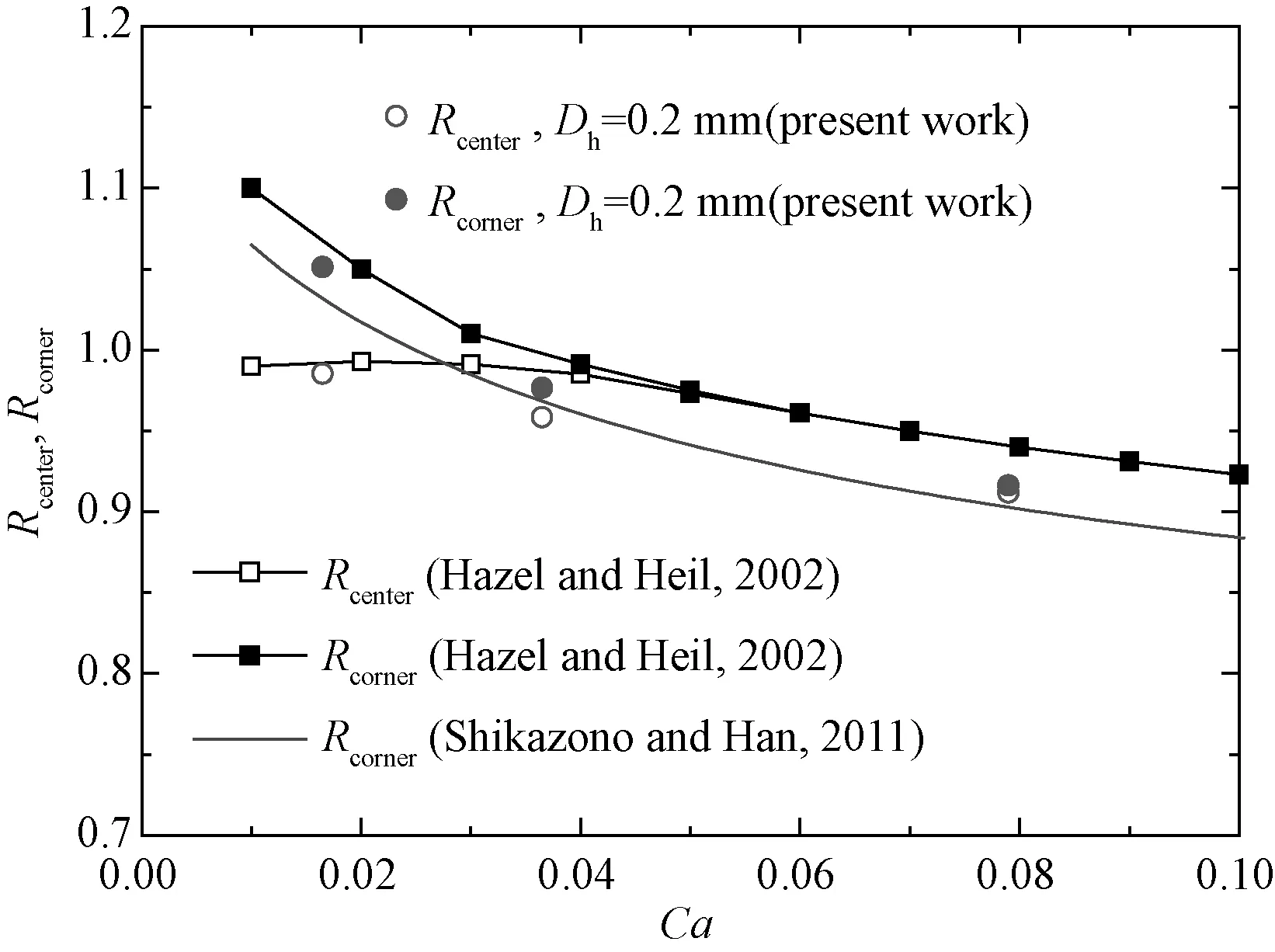

为验证计算模型的正确性,在宽度为200 μm,长度为10 mm的方形流道中,如图4所示,长度为600 μm的气泡置于距离入口0.5 mm处,入口分别给速度为1 m/s,2 m/s和 4 m/s的水,对应的毛细数Ca分别为 0.016 46, 0.036 47和0.078 99。图4为计算结果与Hazel & Heil[15]and Shikaono & Han[16]中公式的对比其中Rcenter和Rcorner分别为

(6)

(7)

数据在距入口8 mm (40Dh)处获得。

图4 微通道弹状流截面Fig.4 Dimensionless Rcenter and Rcorner in a square channel

图5表示毛细数Ca对气泡形状的影响。计算结果与Hazel & Heil 的最大误差为3.6%。相比于Shikazono & Han 的Rcorner表达式

(8)

误差均在5%以内。

图5 Rcenter and Rcorner模拟结果与文献对比Fig.5 Rcenter and Rcorner compared with references

3.2 相分离过程

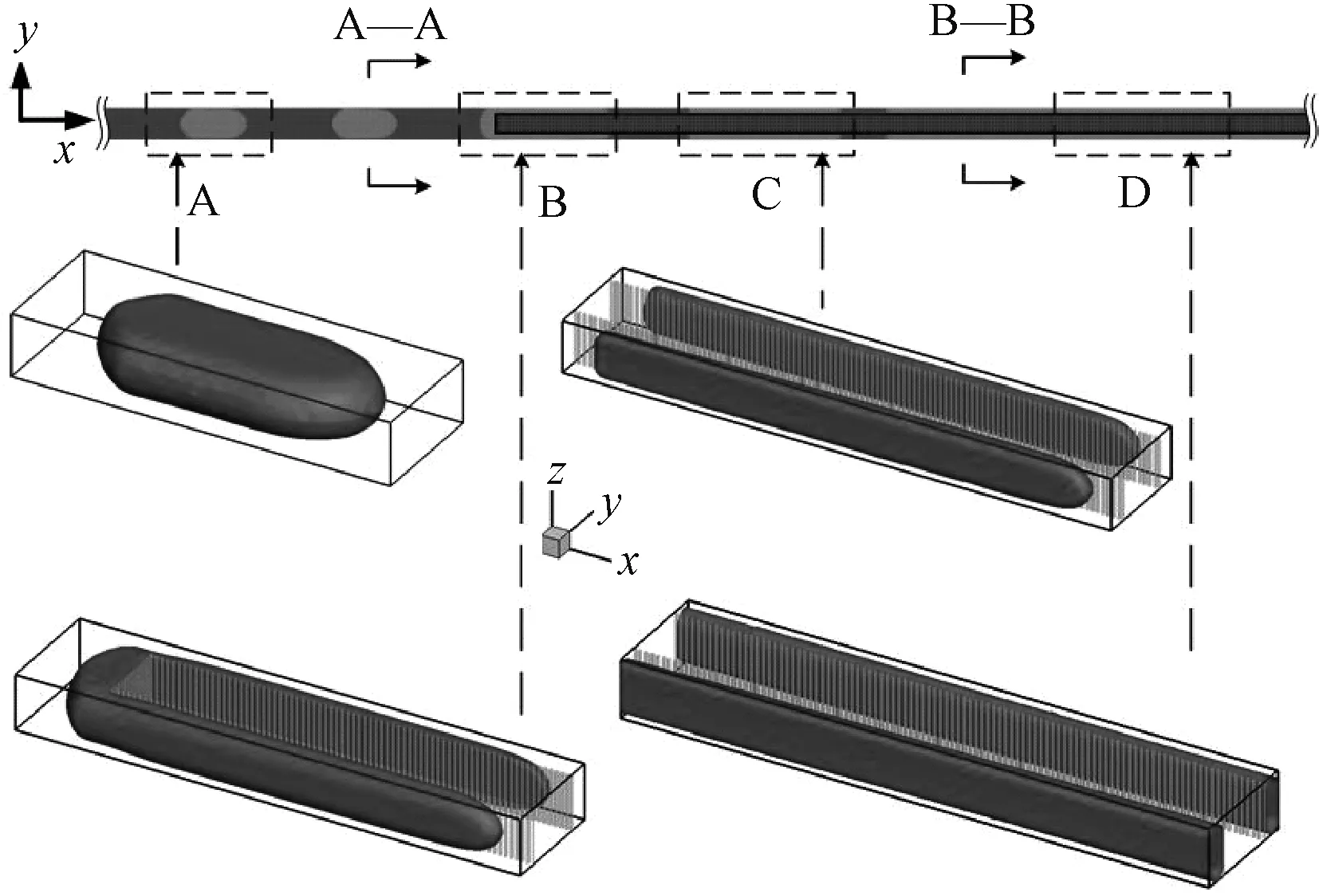

流道内首先充满液体,液体能够自由的通过流道各个区域,并形成稳定的流场。在流场稳定后,气相入口注入气体,在给定的流量下,气液在流道前段进行交互混合。分离过程主要由4个流动现象构成,如图6所示:(1) 液体与气体间隔交替出现的稳定Taylor流;(2) 气液分流过程; (3) 气体通道排液过程;(4)稳定的气液分流道流动过程。

图6 工况2分离器中的相分布,t =21.6 msFig.6 The phase separation process in case 2, t=21.6 ms

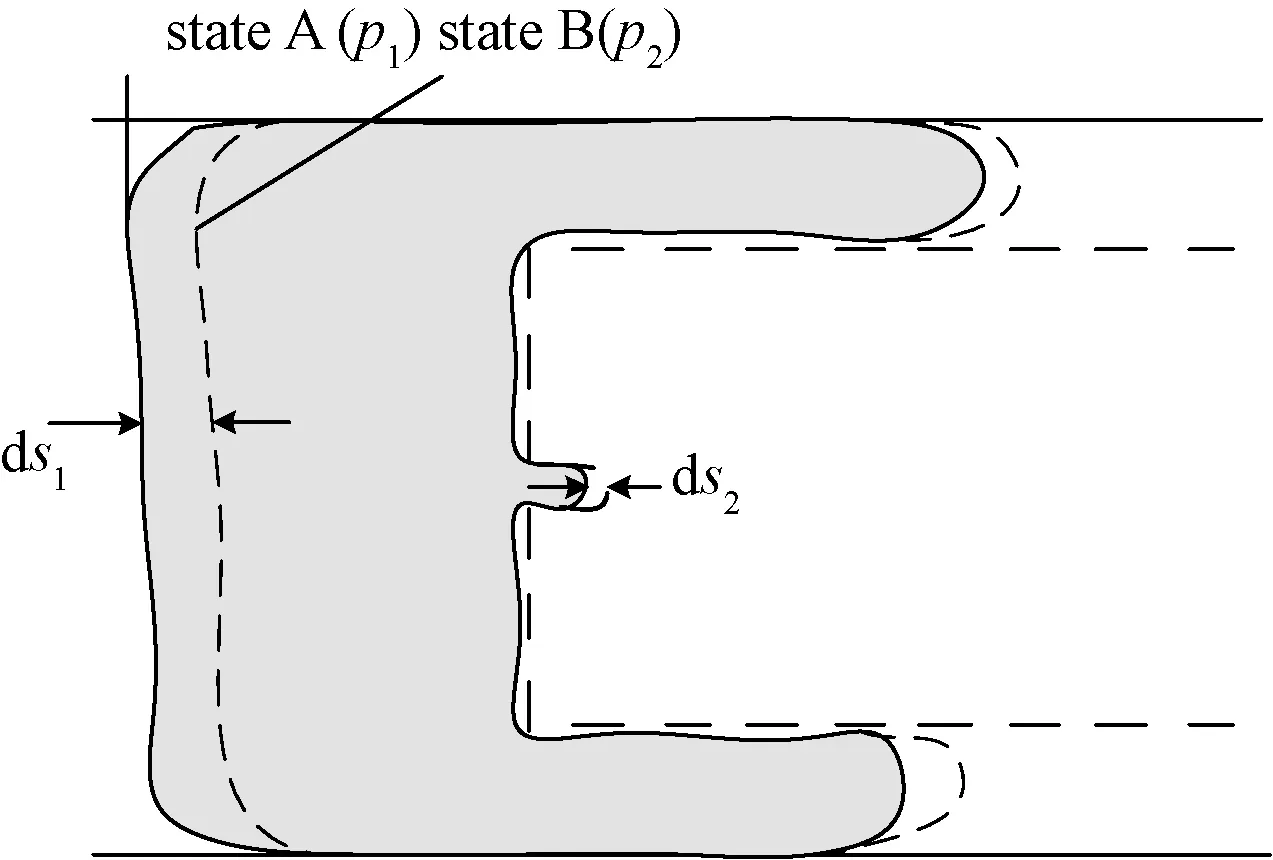

当流体为单相液体时,在压力的驱动下自由的通过微针肋进入流道的中心区域。而当气液两相同时接触微针肋时,由于表面张力的作用,气相无法突破微针肋进入中心区域,迫使气相进入两侧流道与液相分离。此时,由于气体被阻挡在微肋外,对中心流道形成的堵塞,中心流道初段液体几乎静止状态。如图7,当气泡突破针肋时,表面能可表示

(9)

式中:E为表面能;w是微肋间距;D为流道宽度;H为流道高度。ds1和ds2分别为气泡在进入微肋的距离和流道中气泡移动的距离,如图7所示。当从状态1到状态2时,需要做出的功为

dK=p1DHds1-p2Dwds2

(10)

当气泡突破针肋时,dK至少需要等于dE,此时压差为

(11)

由于D≥w,方程右侧第二项对压差影响很小。当代入模拟工况下的参数,p1-p2=28 Kpa。气泡突破微肋缝隙进入流道中心至少需要28 Kpa。

同样,对于两侧流道区域突破流道侧微肋缝隙需要的压力为

(12)

式中:δ为两侧流道的宽度,工况中最小的δ=30 μm。此时p1-p2=24 Kpa,至少需要24 Kpa的压差才能使气泡从两侧进入流道中心。微针肋间距越小,气泡突破进入中心流道所需的压差就越大。因此保证了气泡无法进入流道中心区域,中心区域为纯液相。

图7 气泡突破孔隙的压力分析Fig.7 The pressure difference analysis for a bubble penetrating over the pore

3.3 微肋排列的影响

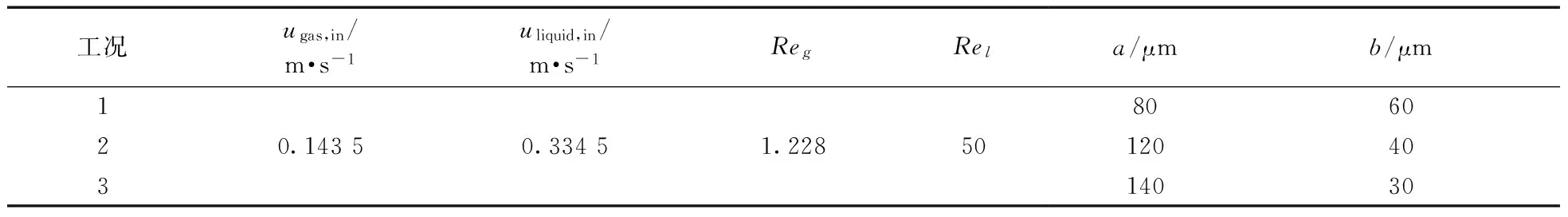

在模拟工况下流道内加入固定的微针肋排列,能达到分离效果。而不同的微针肋排列方法,也将会对气液流动产生不同的影响。本文对于不同微针肋的排列对分离效果的影响也进行了研究。为研究结构的影响,将微肋与壁面间的间距为30 μm,40 μm和60 μm,流道具体几何参数见表2。在保持相同的入口条件下,对三种不同结构进行了比较。

表2 三种工况下相分离器的操作条件和不同尺寸

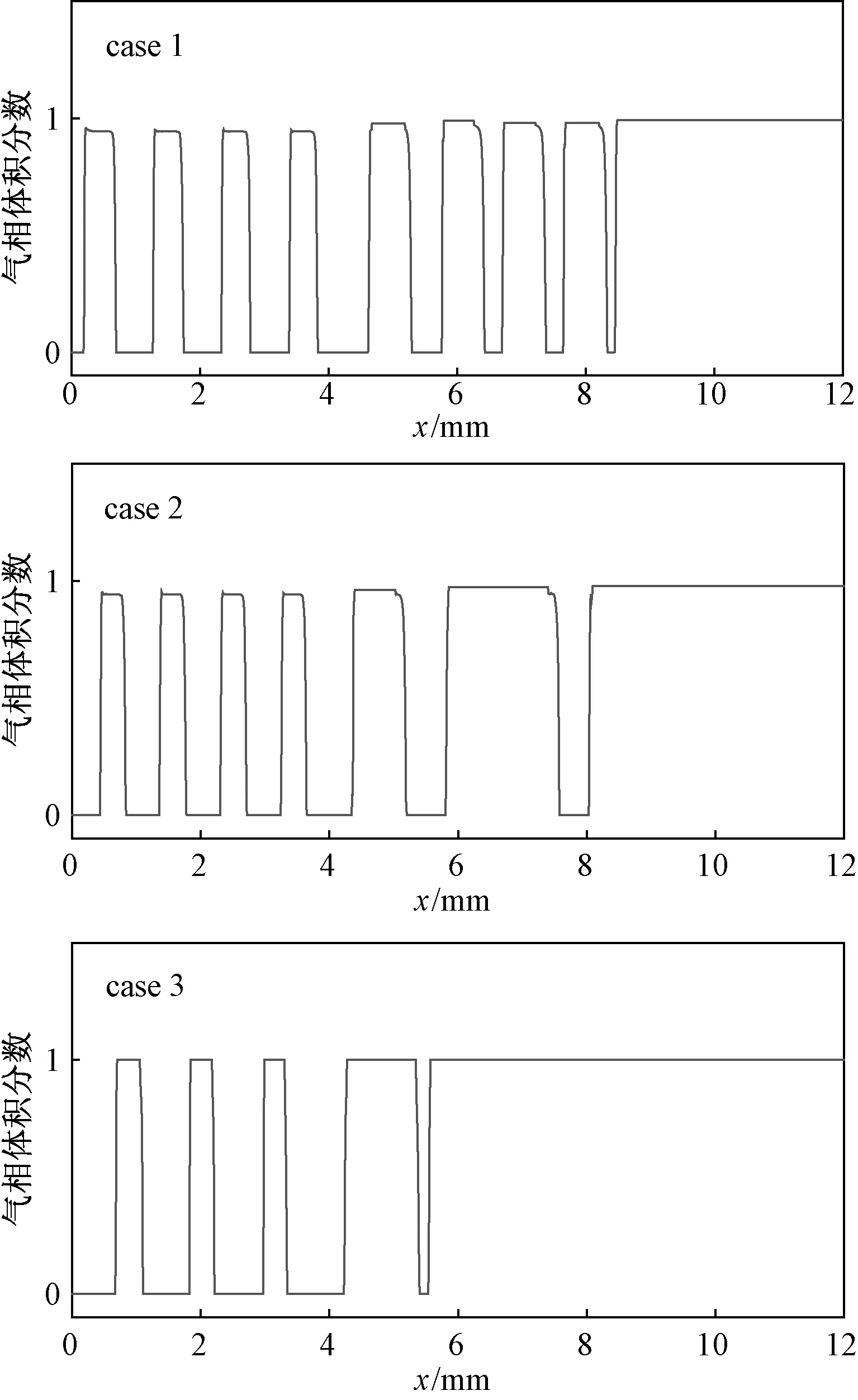

图8所示,弹状流在进入相分离区域均改变了流型。Taylor流在不同的结构下气泡和液桥长度稍有变化,由于结构的改变对整个流动区域压力造成了变化,对入口端压力有影响,压力的变化对弹状流的气泡产生造成了影响。由于气泡差异不是很大,本文主要的关注点在气液分离,因此对影响弹状流产生的因素不予研究。3种工况下均达到了气液分离的效果。液桥的长度也有明显降低,而且液桥的间距逐渐减小,气泡与下游气泡融并。经过一段距离后气泡间的液桥完全排出,与下游气泡融并。对比可得出,微肋与壁面间距为30μm的工况3结构分离效果最佳,调控过程最短。因此中心流道较小的结构较适用于在大气含量的混合流体分离,既能达到尽快达到气液分离又能降低流动压力损失。而对小含气流量,需要更大的压差来排出较多的液体,较宽中心流道的结构较为合适。

图8 不同工况下沿气相流经流道的气相体积分数分布Fig.8 Gas volume fraction distribution along the channel in different conditions

3.4 气泡冷凝分析

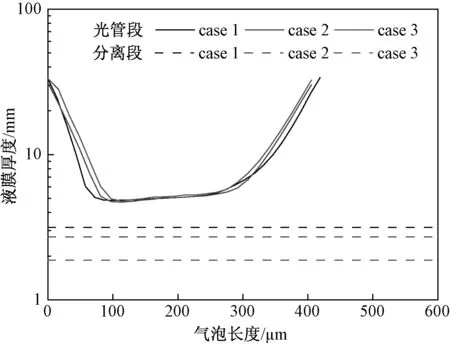

在有换热的情况下流体进行冷却,加入微肋可以增加冷凝换热效率,增强气泡冷凝速率。如图9所示,三种工况下在光管区域液膜厚度基本一致,最薄处为4.84 μm。在分离后液膜厚度均明显降低,不同结构下分别为3.15 μm、2.72 μm和1.88 μm。气泡的冷凝由气泡与壁面的通过薄液膜的导热和气泡与周围液体间的导热组成,由于气泡与薄液膜区域外的液体导热相比于气泡通过薄液膜与壁面的导热相比很小,气泡冷凝主要是由气泡与壁面间的薄液膜通过导热传向壁面。分离区气相流动区域小的工况3中,液膜厚度最薄,对传热提升最好。

图9 光管段和分离段的液膜厚度Fig.9 Liquid film thicknesses in the bare duct section and fully phase separation flow section

加入微肋的目的为增加冷凝换热效率,增强气泡冷凝速率。气泡的冷凝由气泡与壁面的通过薄液膜的导热和气泡与周围液体间的导热组成,由于气泡与薄液膜区域外的液体导热相比于气泡通过薄液膜与壁面的导热相比很小,气泡冷凝主要是由气泡与壁面间的薄液膜通过导热传向壁面。因此气泡的冷凝速率可表示为

(13)

式中:λl为液相导热系数;hlg为流体汽化潜热;δ为液膜厚度,即气液界面法线方向到壁面的距离,Tw为壁面温度;Tsat为饱和温度;Abubble为气泡与壁面接触面积。因此气泡的冷凝速率变为

(14)

式中:δa为平均均液膜厚度。液膜厚度为气液界面沿界面法相方向到壁面的距离,由于流道截面为矩形,因此界面上不同位置的液膜厚度是不同的,如图9所示,液膜厚度沿气液界面是不均匀的。而流动方向上不同位置的大小也不相同。因此液膜厚度是由流动截面上界面不同位置和流动方向位置所决定。

因此影响气泡冷凝速度的参数由气泡散热面积Abubble和液膜厚度δa两个因素构成。三个工况下气泡最终都能融,因此散热面积Abubble相等。但都比光管区散热面积大,原因在于气相流通流道的变小。如图8所示,不同工况下液膜厚度δa比光管区分别减小0.42、0.36和0.24倍,其中工况3由于气相流道最窄,因此液膜厚度最小。随着气泡散热面积Abubble的增大和液膜厚度δa的减小,气泡冷凝速率随之增大,因此调控后增强了冷凝换热,其中工况3小流道下换热增强效果最佳。

4 结 论

(1)本文提出了新的微通道气液分离器,在微流道内布置微针肋,利用表面张力作用,对气液两相流进行气液分离。用VOF模拟方法对相分离器进行了模拟,实现了分离效果。

(2)在同种流动条件下,研究了不同的微肋排列结构均能到达气液分离的效果。不同结构下均能达到分离效果,分离效果有所不同。其中中心流道较大的设计分离效果最好,分离速度最快。

(3)随着气液相的分离,气泡与壁面间的液膜厚度显著减小,同时与壁面接触面积增大,在冷凝中能有效增强气泡与壁面换热。两侧更窄的微肋布置,更能减小液膜厚度,增大换热面积,换热效果更好。

[1] HESSEL V, RENKEN A, SCHOUTEN J C, et al. Micro Process Engineering. A Comprehensive Handbook—Fundamentals, Operation and Catalysts [M]. Weinheim:Wiley VCH, 2009.

[2] AN Bin, XU Jinliang. Investigation on a micro-pin-fin based membrane separator [J]. International Journal of Heat and Mass Transfer, 2016, 95: 426-439.

[3] 马虎根, 涂文静, 谢荣建,等. 微尺度通道内气液两相流型可视化研究 [J]. 中国电机工程学报,2011, 31(29):85-90.

[4] 黄娜, 周云龙, 高聚. 部分重力环境下水平方管内气液两相流动特性的数值研究 [J]. 华北电力大学学报(自然科学版),2014, 41(4):88-94.

[5] 朱波, 庞力平, 吕玉贤. 多并联分支管联箱气液两相流流量分配的研究 [J]. 华北电力大学学报(自然科学版),2013, 40(2):96-100.

[6] GÜNTHER A, JENSEN K F. Multiphase microfluidics: from flow characteristics to chemical and materials synthesis [J]. Lab on a Chip, 2006, 6: 1487-1503.

[7] GÜNTHER A, KHAN S A, THALMANN M, et al. Transport and reaction in microscale segmented gas-liquid flow [J]. Lab on a Chip, 2004, 4: 246-278.

[8] GÜNTHER A, JHUNJHUNWALA M, et al. Micromixing of miscible liquids in segmented gas-liquid flow [J]. Langmuir, 2005, 21: 1547-1555.

[9] AOTA A, NONAKA M, HIBARA A, et al. Countercurrent laminar microflow for highly efficient solvent extraction [J]. Angewandte Chemie International Edition, 2007, 46:878.

[10] ZHAO B, MOORE J S, BEEBE D J. Surface-directed liquid flow inside microchannels [J]. Science, 2001, 291:1023.

[11] HIBARA A, IWAYAMA S, MATSUOKA S, et al. Surface modification method of microchannels for gas-liquid two phase flows in microchips [J]. Analytical Chemistry, 2005, 77: 943-947.

[12] HSIEH C C, YAO S C. Development of a microscale passive gas-liquid separation system [C]. In: Proceedings of the 5th International Conference on Multiphase Flow. Yokohama, 2004, 30 May-4 June, 566.

[13] HIRT C W, NICHOLS B D. Volume of fluid (VOF) method for the dynamics of free boundaries [J]. Journal of Computational Physics, 1981, 39: 201-225.

[14] BRACKBILL J U, KOTHE D B, ZEMACH C. A continuum method for modeling surface tension [J]. Journal of Computational Physics, 1992, 100: 335-354.

[15] HAZEL A L, HEIL M. The steady propagation of a semi-infinite bubble into a tube of elliptical or rectangular cross-section [J]. Journal of Fluid Mechanics, 2002, 470: 91-114.

[16] SHIKAZONO N, HAN Y. Two phase flow, phase change and numerical modeling [M]. Rijeka:InTech, 2011.

Numerical Study on Different Structures of Micro Phase Separator

AN Bin, XU Jinliang

(The Beijing Key Laboratory of Multiphase Flow and Heat Transfer, North China Electric Power University, Beijing 102206, China)

Phase separation is an important process in many chemical engineering applications, such as reactive processes and thermo-element separation processes. In this paper, a novel micro phase separator was proposed by using the capillary separation effect. The micro-pin-fins are locally populated in a rectangular micro channel, forming an enclosed region with micro pores as the boundaries. When a two-phase stream interacts with the enclosed region boundary with micro-pores, the gas phase is prevented from entering the center enclosed region to enforce the gas phase flowing in the two side regions. Meanwhile, the liquid phase is flowing towards the center enclosed region. As a result, the two phases are separated. A three-dimensional numerical model is built to simulate the separation process. The volume of fluid (VOF) method is used to track the gas-liquid interface and then the two phases were separated. The separation principle of the separator is analyzed. The result showed that the micro channel contributes to gas-liquid separation, and the liquid film is obviously thinner than it in the bare channel. When the device is applied in a condenser, it can significantly enhance the heat transfer efficiency. The effect of the separator configuration parameters such as pin-fin size and distribution is also analyzed based on the computation results. Gas and liquid phase separation all can be achieved. The effect of phase separation is better with wider area of central flow channel. The liquid film around the bubble is thinner and the heat transfer is more effective.

two phases; micro-flow; phase separation

10.3969/j.ISSN.1007-2691.2017.01.15

2016-04-21.

国家自然科学基金资助项目(51436004);国家自然科学基金国际合作项目(51210011).

TK124

A

1007-2691(2017)01-0097-06

安宾(1985 -),男,博士研究生,研究方向为两相流微尺度传热与流动;徐进良(1966-),男,教授,博士生导师,研究方向为微尺度流体力学与传热。