基于GRIP语言二次开发的螺旋桨及相关部件建模研究

2017-03-12刘洋浩吴小平

刘洋浩 苏 焱 吴小平 张 磊

(1.上海船舶研究设计院,上海201203;2.武汉理工大学,湖北武汉430063)

0 前言

船用螺旋桨是最常见的船用推进器,与船舶快速性直接相关。在评估船舶快速性的各项模型试验中,敞水试验和自航试验需要使用螺旋桨实体模型。此外,评估空泡和激振力水平的螺旋桨空泡试验也需要用到螺旋桨实体模型。由于不同试验的缩尺比有所不同,所以一个船舶设计项目通常会用到2~3个桨模。此外,在计算机辅助设计过程中,通过CFD模拟快速性试验进行方案评估、对比等会用到螺旋桨的数字模型。可见一个设计项目,需要构建多个螺旋桨模型。因此,保证建模的精准和提高建模的效率则显得尤为重要。现有建模方法中,大都采用软件读取样条曲线上点的数据,并人工构建螺旋桨模型。这种方法比较低效,且容易因人为因素产生不必要的错误。

本文根据三维建模的特点,提出借助二次开发工具GRIP语言,对螺旋桨模型的建模过程进行二次开发,实现全参数化构建螺旋桨模型。对于不同参数控制的固定螺距螺旋桨而言,只需要打开软件,设定路径,输入数字“2,3”,进一步在软件中读取文件,即可完成建模。这避免了重复劳动,提高了工作效率。

1 GRIP语言介绍

GRIP语言是一种特定的三维建模二次开发语言。通过该语言的控制可以以程序语句的方式完全替代建模过程,实现设计参数和建立模型的直接对接,无需人工干预。其建模顺序与人工建模过程相似,依次由点、线、面、体及体的布尔运算来完成整个建模过程。

此外,GRIP语言与一般的通用语言类似,有完整的语法规则、程序结构、内部函数以及与其他通用语言程序的相互调用等。GRIP程序同样要经过编译、链接后生成可执行文件,才可以运行。

其建模语句可以综合概况为这样的形式:变量=函数/要素。对于螺旋桨的三维建模,挑选以下代表性命令语句进行简要说明:

点、线、面、体的变量以及体的布尔运算变量的声明[1]:

entity/ple(11),pte(2,11)

entity/cte(2),cle,csuc(11)

entity/stip,sroot

entity/solid_blade,hub_out

number/mat(9,12)

点的赋值:

ple(1)=point/1096.0856,-637.9867,413.0048

pte(1,1)=point/-274.6564,204.7256,731.9067

由点生成线的计算:

cte(1)=spline/psuc_root(18),pte(1,1..11)

csuc(1)=spline/psuc(1,1..18)

由线生成面的计算:

ssuc=ssurf/prima,cle,cte (1),cross,csuc_root,csuc(1..11)

stip=rldsrf/csuc (11),pte (1,11),cpre(11),pte(2,11)

sroot=bsurf/mesh,csuc_root,cpre_root,with,blade_line(1),psuc_root(1)

由面生成体的计算:

solid=sew ssuc,spre,sroot,ste,stip

体的布尔运算:

hub=subtra/hub_out,with,hub_in

程序终止符:

HALT

2 二次开发建模的实现

2.1 二次开发的建模过程

传统船用螺旋桨三维建模方法,以右旋桨为例,其过程共分为以下几步[2]:

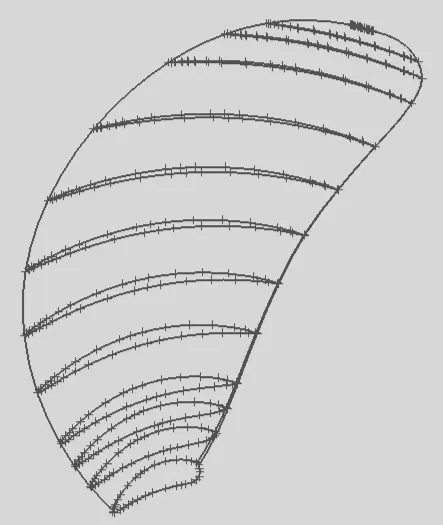

1)通过文件中的三维坐标点生成样条线,得到各个叶剖面轮廓线、导边和随边的轮廓线,如图1所示。

图1 桨叶要素轮廓线

2)再通过曲线生成叶面、叶背、随边棱面、叶梢切面、叶根切面等。

3)通过第2)步生成的曲面建立桨叶实体。

4)根据桨毂参数,建立桨毂实体。

5)对桨叶与桨毂进行布尔运算,减掉叶根与桨毂重叠的部分。

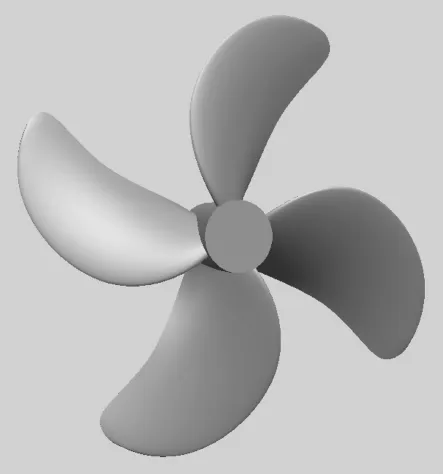

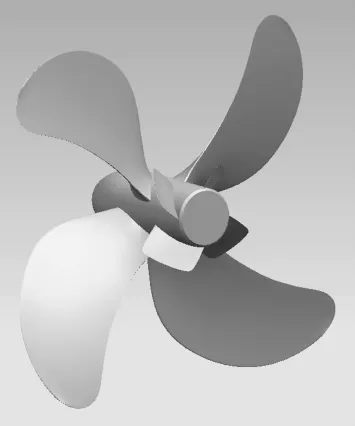

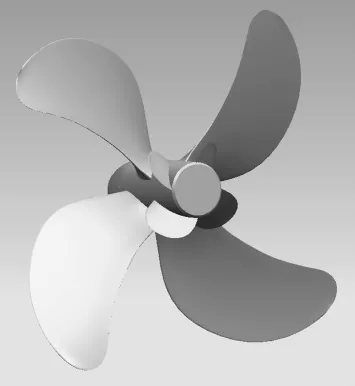

6)将已建立好的桨叶绕桨毂复制旋转,得到另外几个桨叶实体,如图2所示。

7)最后,将模型尺寸整体、均匀地缩放到所需尺寸,必要时修改实体的密度。

图2 全部桨叶实体

使用GRIP进行二次开发就是将上述建模过程转化为第1章中所介绍的语句。在实际处理中,有如下要点需另外着重处理。

2.2 模型计算的要点

2.2.1 叶根位置的处理

通常螺旋桨设计的输出结果中,型值叶根的无量纲半径要大于其毂径比,则步骤3)绘制的桨叶实体与步骤4)绘制的桨毂实体无重叠,故无法进行步骤5)将两个部分进行布尔运算。因此,需要在桨毂内径和外径之间某半径位置r处构造一个合理的叶剖面,用于作为叶片的起始剖面。本文提出一种确定该半径位置的计算方法,见式(1)。构建该剖面的步骤如下:

1)确定该叶剖面半径位置r。

式中:Dsmall——桨毂小端直径,mm;

DS——螺旋桨轴径,mm;

k——位置系数,k∈(0,1)

2)根据设计结果中的12个剖面位置的六要素,插值出r半径位置处的六要素,从而确定该半径位置的叶剖面在三维空间中“摆放”的方式。因为此处插值为外插,容易造成数据失真,故采用B样条插值、三次样条插值、HERMITE插值、线型插值等进行试算。对比发现,几种插值方式的结果相当,线型插值的计算结果略好。

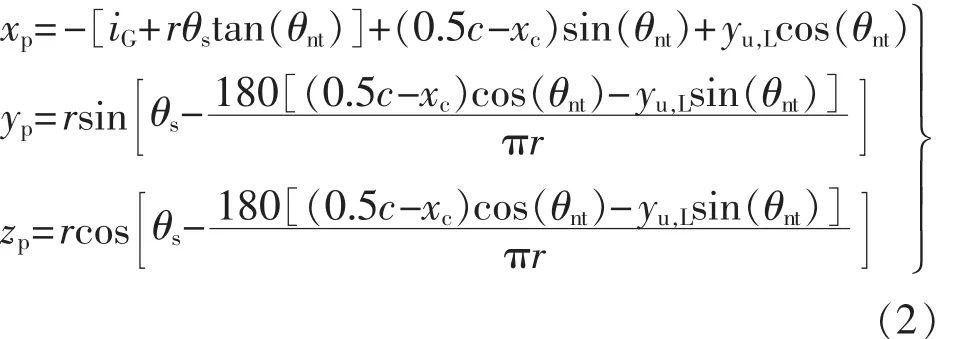

3)螺旋桨的叶剖面通常采用NACA 66 MOD的翼型分布,因此只需要确定该半径位置处的六要素并结合NACA翼型分布形式,就可以计算确定该叶剖面边缘上的点在空间的位置,同样通过点线面的建模顺序可以创建该叶剖面[3]。该叶剖面的计算见式(2)。

式中:iG——纵倾,mm;

θ

s——侧斜角,(°);

θnt——螺距角,(°);

c——叶宽,mm;

(xc,yu,L)——二维翼的上下表面坐标

4) 用新剖面的坐标(xp,yp,zp)创建剖面的几何模型。

2.2.2 二次开发程序的自动化生成

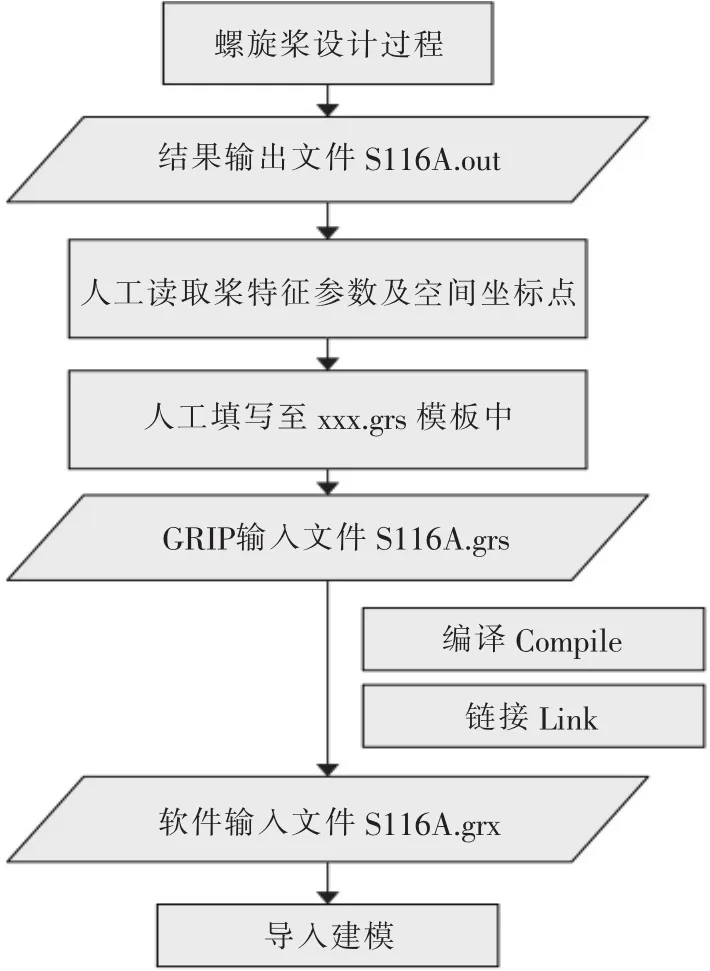

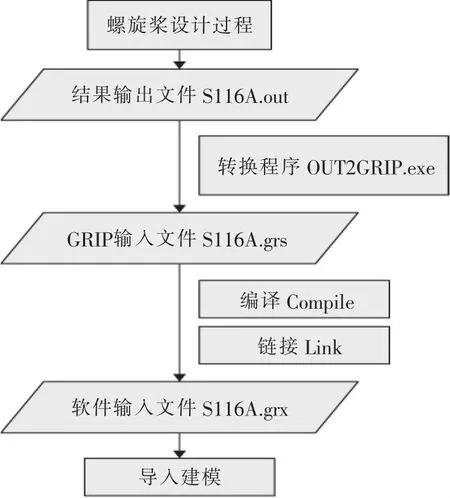

使用二次开发进行建模,只需编写相应的语言代码即可相应在软件中创建模型,因此只需留存一次成功建模的二次开发程序模板。以后的建模替换模板中的数据,即可实现新模型的建立。这大大提高了工作的效率。但是从螺旋桨设计结果文件,到二次开发的程序文件还需人工干预,则人为输入的错误难免会发生,进而导致建模失败。同时,类似的人为干预倘若用计算机替代,也会进一步提高建模的效率。以某船螺旋桨(编号S116A)为例,对比图3和图4,可看出采用自动化结合二次开发的方式可提高建模效率。

图3 人工二次开发建模流程图

对比图3和图4可以看出,图4中OUT2GRIP.exe文件代替了人工工作内容,直接从输出结果过渡到建模的输入步骤。这使得从设计的开始到模型的建立一步到位,可以直接用于桨模加工或CFD网格划分使用,无需再进行多余操作。

图4 自动化过渡的二次开发建模流程图

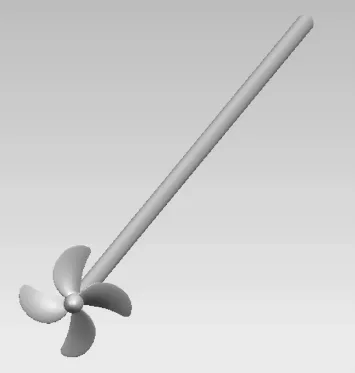

图5 敞水计算建模结果

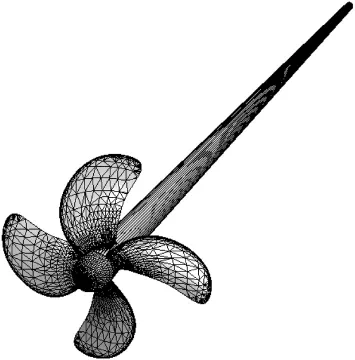

图6 导入STAR-CCM+后打开网格显示图

2.3 二次开发应用

2.3.1 螺旋桨建模上的应用

该二次开发建模方法应用于螺旋桨建模,建立常规定距桨模型,具体应用效果如下:

1)已建的模型,在软件里可进行相关要素的测量:测量螺旋桨的重量、体积、惯性矩等。

2)应用于敞水、自航及空泡试验所用螺旋桨模型的加工。

3)不止局限于右旋桨的建模,也可以应用于左旋桨的建模上。

4)应用于CFD计算的导入模型,比如STARCCM+。所建立模型及导入模型分别如图5和图6所示。

2.3.2 节能装置建模上的应用

除了可以在固定螺距螺旋桨上应用本方法进行建模外,还可以在某些节能装置的建模中应用本方法。在众多形式的节能装置中,螺旋桨毂帽上安装的节能毂帽与固定螺距螺旋桨的形状最为相似,因此,在螺旋桨建模的二次开发基础上作进一步改进,可实现对节能毂帽的建模[4]。

节能毂帽与螺旋桨之间的几何特征大致有以下几个区别:

1)螺旋桨的毂径比通常为0.14~0.20;而节能毂帽的毂径与所配螺旋桨毂径相当,但直径小于螺旋桨桨径的1/3,因此节能毂帽的“毂径比”将大于0.4。

2)螺旋桨的螺距无论是图谱桨还是理论桨,其螺距角都是径向不等的;而节能毂帽的螺距角是径向恒定的,就使得节能毂帽的叶片成为“平板”状,而非螺旋桨叶片的“扭曲”状。

3)节能毂帽和螺旋桨之间安装匹配角度是使其叶片位于螺旋桨两叶片之间所对应的角度左右,以使该叶片位于桨毂来流较强处以产生更大转矩[5]。因此,在对建模进行计算时,需添加节能毂帽周向旋转一定角度这一步骤。

4)叶剖面形状不同:螺旋桨所用叶剖面大都为NACA16及NACA66。这归因于它们优良的压力分布,保证推进效率的基础上可以限制空化的发生。而节能毂帽的目标是抵住桨尾涡所产生的附加扭矩。由原理出发则可选的叶剖面形式会有不同。

基于上述四点,将螺旋桨的二次开发程序修改为对节能毂帽的二次开发程序。其建立模型如图7和图8所示。

图7 “方形”叶片的节能毂帽

图8 “圆形”叶片的节能毂帽

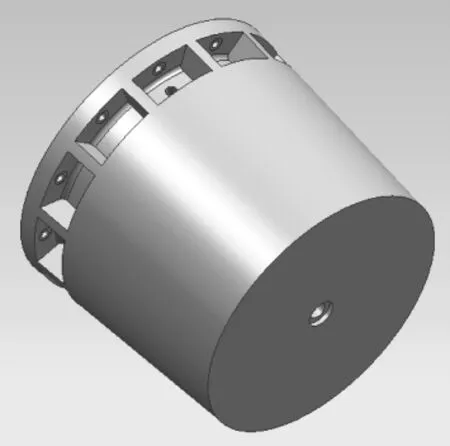

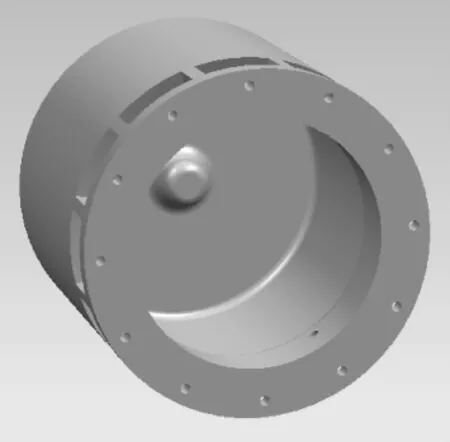

2.3.3 桨毂帽精细建模的应用

该二次开发方法同样适用于某些形状复杂又需要经常进行建模的零部件,例如螺旋桨后的毂帽。毂帽上有凹槽、注油孔、螺栓孔、倒圆角、不同的壁厚等多种几何特征。精确建模可以掌握毂帽的准确重量和惯性矩等信息,从而达到校核准确、质量安全的目的。同时,在校核不通过的情况下,只需修改设计参数,达到快速重新建模,提高设计效率和节省人工成本。

对桨毂帽设计参数确定后,形成输入文件。文件中指定每个孔径、壁厚、倒圆半径、曲面间夹角等相关信息。通过中间程序进行处理生成GRIP语言可以识别的语句文件,然后通过软件读取并运行该语句文件的方式实现模型的建立。建好的模型如图9和图10所示。

3 结语

本文利用GRIP语言通过二次开发的形式,对固定螺距螺旋桨的三维模型建立过程进行了研究,在开发出定距桨建模方法的基础上,进一步开发出了桨毂节能毂帽的建模方法且连带开发了螺旋桨毂帽的精细建模。开发过程中,提出了一种合理处理叶根剖面生成的方法,一定程度地控制了插值对螺旋桨几何及水动力特性的影响。此外,结合FORTRAN自编写的程序OUT2GRIP.exe文件对二次开发过程进一步升级。该方法可以直接读取螺旋桨的设计输出文件,处理后输出为供软件读取的文件格式,可代替原来繁琐耗时的手工建模,减少设计者及研究者的重复劳动,提高工作效率。

图9 螺旋桨毂帽外侧展示

图10 螺旋桨毂帽内侧展示

[1]王庆林.UG/open GRIP实用编程基础[M].北京:清华大学出版社,2002.

[2]张磊,吴小平,刘洋浩.船用螺旋桨三维建模方法研究[J].船舶与海洋工程,2014(2):40-42,52.

[3]JOHN.C.Marine Propellers and Propulsion [M].Oxford:Butterworth Heinemann,2011.

[4]龚其福,周和玉.一种新型船用节能装置——桨毂帽鳍[J].武汉水运工程学院院报,1991(2):203-210.

[5]胡志安,周汉仁.螺旋桨毂帽鳍性能计算与形状决定[J].水动力学研究与进展,1991(3):103-111.