电力推进系统在9000 HP深水平台供应船的应用及其节能效果分析

2017-03-12李永富

李永富

(中海油田服务股份有限公司,河北燕郊065201)

0 前言

为深入贯彻落实科学发展观,加快转变经济发展方式,促进国民经济又好又快发展,国家相继出台了《中华人民共和国节约能源法》、《国务院关于印发节能减排综合性工作方案的通知》、《国务院批转节能减排统计监测及考核实施方案和办法的通知》。为了实施可持续发展战略,节能降耗工作是国家长远发展的一项基本国策,是企业打造国际竞争力的一项重要基础性工作。

中国海油9000 HP深水平台供应船采用节能型电力推进系统,不仅可以节省燃油、降低成本,还可达到减少废气排放的目的。

1 9000HP深水平台供应船概况

9000 HP深水平台供应船是一型满足海洋石油行业普遍要求,可以为海洋石油钻井平台作业及开发生产提供服务,能为深水和一般水域的平台运送生产物料并提供救助、守护等服务的深水工作船,航行于无限航区。能为深水和一般水域的海上平台运送和供应多种作业设备和器材、甲板物资、油水和材料,如:甲板货供应(固/完井物资和材料、钻井钢管、钻杆、平台生活用品)、液货供应(钻井淡水、淡水、钻井泥浆、盐水、燃油、甲醇)、散料供应(散装水泥、重晶石、土粉)等;船舶能低速巡航守护于海上作业装备(海上石油平台、大型起重船、大型下水驳船)附近,具备守护值班和营救作业能力。

9000 HP深水平台供应船的主推进系统采用电力推进型式,配备了4台主发电机组,2套管隧式艏侧推装置,以及2套全回转舵桨。全回转舵桨采用变频器及变频推进电机驱动,通过电站功率管理系统,可根据实际需求负荷大小决定开启部分或全部柴油机,从而每台柴油机都能在最佳工况下运行,并达到螺旋桨的最佳推进效率。船舶具有良好的操纵性能,能在蒲氏9级风浪时安全高效靠泊平台。此外,还配置了DP2动力定位系统,当船舶发生最大单点故障时,仍能在蒲氏6级风,1.5 kn流的海况下安全靠泊平台。

2 常规推进与电力推进系统方案对比

常规轴系可调螺距螺旋桨推进系统(以下简称常规CPP推进系统)与电力推进系统均是平台供应船经常选用的推进型式。常规CPP推进系统的基本组成为:推进主机+齿轮箱+轴系+带导流管可调螺距螺旋桨[1]。电力推进系统基本组成为:柴油发电机、变压器、变频器和电动机推进装置[2]。

9000 HP深水平台供应船采取电力推进系统的方案,配置4台主发电机组,电站总功率达到6680 kW,配置2台由推进电机驱动的全回转舵桨,每台推进电机的输出功率为2850 kW,此外,为了满足动力定位作业的要求,在首部配置了2台管隧式侧推装置,每台功率为1200 kW。如在9000 HP深水平台供应船上设置常规CPP推进系统,为达到同样的航行及动力定位能力,可以设置2台主柴油机。通过增减速齿轮箱驱动CPP及轴带发电机,并根据动力定位能力的要求设置首、尾侧推,侧推的供电来自轴带发电机。在此方案中,主柴油机的总功率约6620 kW。

在常规CPP推进系统中,推进主机通过齿轮箱及轴系将能量直接传递至螺旋桨,功率传递的路径简单,传动效率较高。而在电力推进系统中,柴油机作为原动机驱动发电机发电,向驱动主推进器的电动机提供电力,这种推进方式的能量传递过程比较复杂,先由柴油机组把机械能转换为电能,再由电动机把电能转换为推进器的机械能,传递的效率相对较低。因此,从能量传递的角度而言,常规CPP推进系统的效率高于电力推进系统。

但是,对于船舶推进系统而言,对其能效的分析应当结合航行和作业等各种工况的具体需求进行。电力推进系统在停靠平台和采用动力定位时优势极其明显,常规CPP推进的船舶在停靠平台时,不仅要使用尾侧推,耗费额外的功率能量,而且需要螺旋桨采用一进一倒车的方式产生力矩,和/或借助舵叶产生横向推力,这些都浪费大量功率和能量。而电力推进系统可借助全回转舵桨,在任何时候都能达到功率最佳配置,这样会降低燃油消耗。据SIEMENS专家统计分析,同功率的船电力推进要比常规CPP推进耗油减少10%左右。

国际知名电力推进系统集成商ABB公司经过长期跟踪统计得出,一艘中大型电力驱动的供应船比常规CPP推进的船型每年可节约燃油约700 t,每年可节约人民币约 455万元[3]。

3 9000HP深水平台供应船推进系统的节能效果分析

3.1 不同工况下两种推进型式油耗对比

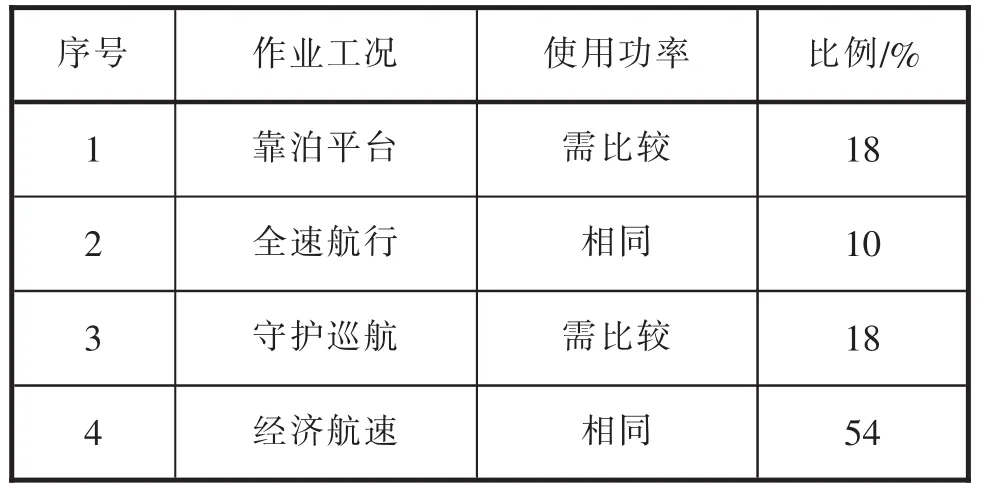

结合深水平台供应船的作业实际,可以将其作业工况分为4种,其中全速航行和经济航速航行工况下两种推进型式(常规CPP推进、电力推进)的输出功率均基本相同,无需比较。而在靠泊平台和守护巡航二种工况下,两种推进型式的主机耗油量不同。通过对中国海油船舶事业部运营船舶的实际作业情况进行统计,每年主机运转时间平均为5000 h,各种作业工况运行时间比例见表1。

表1 深水平台供应船的典型工作特性和比例表

3.1.1 靠泊平台工况

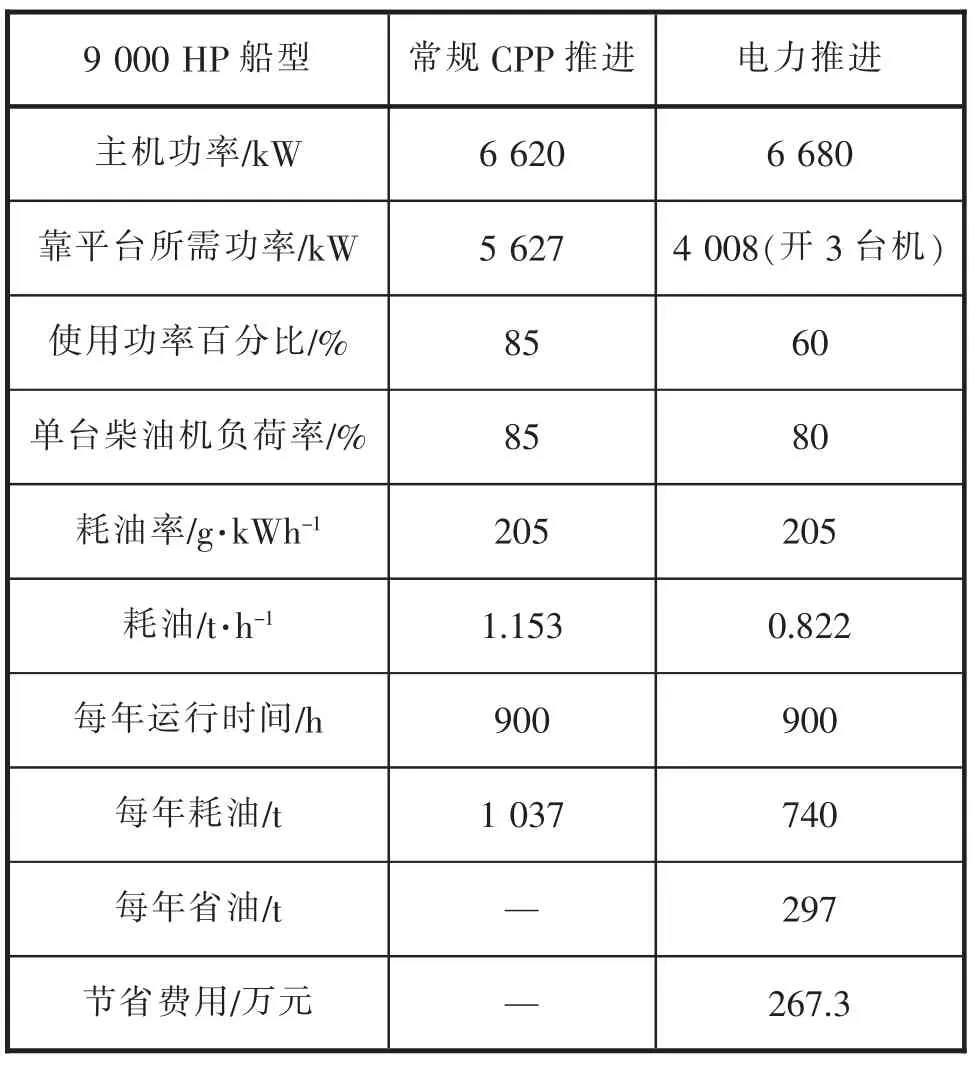

根据中国海油9000 HP深水平台供应船在靠泊作业工况时,分析不同推进方式燃油消耗统计情况见表2。其中,配置常规CPP推进的船舶在靠泊平台时,首、尾侧推同时运行,并且由于CPP本身在产生侧向推力时效率较低,故主机负荷率相对较高,2台主机均需运行于85%负荷的状态下。而配置电力推进系统的船舶在靠泊平台时,全回转舵桨可以有效提供足够的侧向推力,故其功率消耗仅占电站总功率的60%左右,此时,全船电站仅运行3台机组即可满足要求,并且3台机组的柴油机均能以80%左右的负荷率运行于燃油耗率较低的区间。

表29000 HP深水平台供应船靠泊平台工况下两种推进方式油耗对比表

3.1.2 守护巡航工况

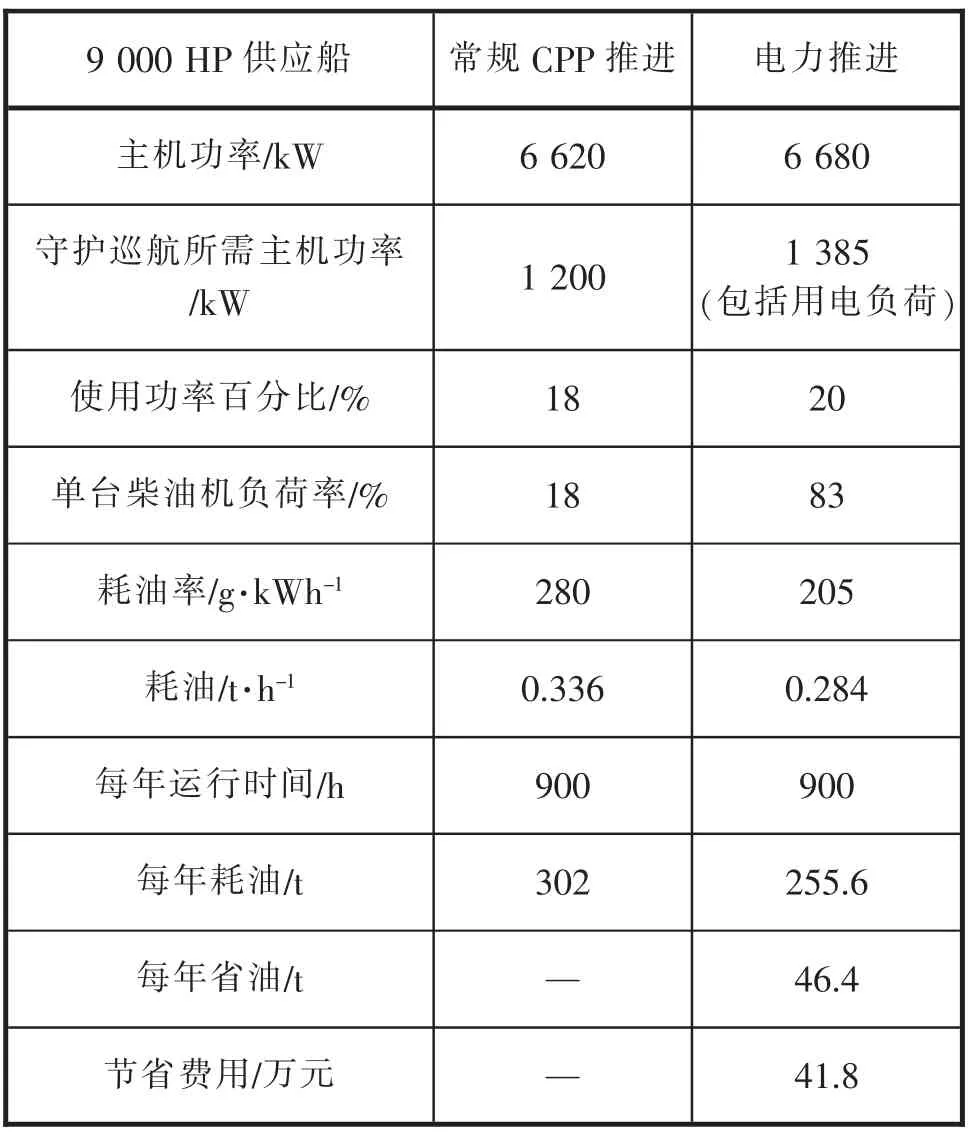

对于9000 HP深水供应船,守护巡航航速通常在3 kn左右的时候,只需要约1200 kW的推进功率。对于采用常规CPP推进系统的船舶而言,这意为着需要使主机运行于低负荷状态。而采用电力推进系统,1台主发电机组发电,通过配电系统,就可驱动2个全回转推进器,同时能够承担此工况下船舶自身的用电负荷。深水作业的船舶,由于水深的原因,原则上不能抛锚,而采取低速巡航的方式,每年巡航时间约在18%。在此工况下采用两种推进方式的油耗差异详见表3。

表39000 HP深水平台供应船低速巡航工况时两种推进方式油耗对比表

3.2 9000 HP深水平台供应船节能效果分析

通过上文对比,结合中国海油船舶事业部船舶使用的具体工况可知,在相同推进功率配置的前提下,9000 HP深水供应船采用电力推进系统,在靠泊平台作业时每年可节约燃油297 t,节省费用267.3万元;在守护巡航工况下,电力推进系统的节能优势依然明显,每艘船每年可节约燃油46.4 t,节约费用41.8万元。在采用电力推进方案时,每艘船每年共可节省燃油343.4 t,节约费用309.1万元,体现出明显的节能效果,具有巨大的经济优势。

9000HP深水平台供应船采用电力推进系统,对于提高船舶的安全性能和环境保护方面是有利的,也是符合国家环保和节能政策及公司的相关节能减排要求。对于这种推进方式的投入,尽管其对船舶设计、建造技术要求高(特别是变频装置),设备购置一次性投入成本增加15%~20%,但从使用角度而言,电力推进系统可实现不同作业要求时的多种操纵模式并能避免长轴系带来的问题,提高了船舶作业的安全性,增强了船舶生命力,可提高船舶在航率,同时能够使各柴油机长期处于最佳的工况下运转,达到最佳的节能减排效果。目前国际上的供应船基本都采用电力推进系统,中国海油的平台供应船配置电力推进系统,有助于适应未来市场竞争的要求[4]。

4 结语

9000 HP深水平台供应船采用的电力推进方案能够保证船舶操纵更灵活、作业更安全、设备能在最佳工况发挥作用,虽然设计、建造的难度和初始投入都有所增加,但对船舶营运的全生命周期而言,电力推进系统在节能减排及作业可靠性方面的优势能够帮助船舶获得更好的经济性及市场竞争力。

[1]池波,李永富.深水三用工作船动力系统研究[J].船电技术,2013(4):58-61.

[2]周国平.电力推进油田守护船设计研究[J].中国造船,2009(9):18-32.

[3]Alf Kare Adnanes.Maritime Electrical Installations And Diesel Electric Propulsion[Q].ABB AS Marine,April 2003.

[4]蔡钿.电力推进技术在海洋支持船中的应用[J].船电技术,2012(12):62-65.

【新闻】

聚焦智能关键技术 展望船舶发展未来——智能船舶创新论坛在沪举办

2017年12月5日,中国船舶工业集团公司主办、上海船舶研究设计院(上船院)承办的智能船舶创新论坛吸引了150位专业听众前来聆听。论坛由上船院副院长房泉主持,9位嘉宾围绕智能船舶技术发展、船舶智能系统集成新模式、海事业的智能化解决方案及数字化转型等作主题演讲。

中国智能船舶创新联盟秘书长、上船院院长胡劲涛以《智能船舶及其关键技术》为题,介绍了智能船舶从智能互联1.0阶段发展到2.0智能物联阶段,最终实现船岸港互联、完全无人自主操作的3.0阶段的路径。他指出,影响智能船舶发展的关键因素,包括感知技术、网络及信息技术、网络安全、通信技术、人工智能技术、船舶设计及建造技术等。通信技术是智能船舶实现船岸通信、船船通信的关键,而人工智能则是实现无人自主船的基础。

中国船舶工业系统研究院海洋智能技术中心主任邱伯华分享了船舶智能系统集成新模式。新模式是从船舶系统集成到服务集成的转变,从船东需要的全面信息感知出发,为其定制化个性化判断能力。日本邮船株式会社技术副总经理山本泰说,数字化是下一个技术经济大浪潮。他分享了日本邮船运用大数据手段,提升船队运营表现的尝试,展望了未来智能船舶领域的发展与挑战。中国船级社规范和技术中心总经理陈实从技术、规范的角度,以《船舶智能化对船舶制造业带来的挑战》为题,提出了船舶智能化对船舶制造业提出的多重挑战,包括场景感知设备和能力、自主航行控制功能开发与系统集成、动力系统的可靠性、自主靠离泊的可实现性、信号系统的保障能力、网络安全以及系统与实船功能及可靠性验证等因素都将对船舶智能化提出重大考验。英国劳氏船级社是船舶智能化的急先锋之一。英国劳氏集团海洋与海工总裁尼克·布朗从智能船舶带来的关键收益、关键挑战、关键技术等方面介绍了对智能船舶的理解,分享了为智能船舶的安全、赛博安全领域作的准备。

作为全球首艘智能船舶的建造商,中船黄埔文冲船舶有限公司副总经理王毅详细介绍了iDOLPHIN 38800的智能与性能优势,并从智能船舶的智能系统、智能符号、集成平台、智能航行和智能运维系统等方面分析了智能船舶建造与调试的难点。康士伯集团海事自主技术总监Peter Due分享了自主船舶绿色、高效、安全的设计理念,从自主船舶取得的成就、船舶安全、船舶数字化、船舶能源存储与优化、船舶操作与管理方面介绍了对自主船舶的理解以及取得的成绩。沪东重机有限公司周伟中站在设备商的角度,围绕《船用低速柴油机的数字化与智能化》主题,介绍了船舶智能化为船机带来的机遇与挑战。他表示,随着“工业4.0”及“中国制造2025”的推进实施,智能制造在我国加速发展,特别是网络发展、大数据集成、人工智能推广使智能制造有了很好的基础,并在船舶领域纷纷布局。未来,运营船舶将从短期有人逐渐向长期无人过度;近海或短途国际航线率先实现无人;码头检修服务公司,远程诊断业务出现;研发、设计、智能设备在整个产业链的占比将逐渐增加,最终,船机智能将实现一体化。罗尔斯-罗伊斯海事数字化及系统产品经理Jann Peter Strand博士从势态感知、自动靠泊、远程自主船舶等角度介绍在智能船舶领域的研究,并从安全、商业等多个方面分享了对智能船舶发展的思考。

上船院副院长房泉表示,未来智能船舶的功能将不断完善,每个功能的智能化水平也将不断提升,智能船舶技术的应用范围也将从运输船扩展到豪华邮轮和海工船等特种船舶领域。各方需携手同行,推动智能船从船舶、船岸、港口、码头互动发展,推进新一代智能商船的诞生。