有色冶金净化过程建模与优化控制问题探讨

2017-03-10孙备张斌阳春华桂卫华

孙备 张斌 阳春华 桂卫华

有色金属(Non-ferrous metal)是铁、锰、铬三种金属之外所有金属的总称,具有良好的导电性、可塑性、防辐射性和抗腐蚀性等特殊性质,广泛运用在军工、建材、电子、机械等部门,是国民经济和国防工业的基础原料和战略物资,产业关联度极高,在我国工业体系中占有十分重要的战略地位[1−2].有色冶金过程采用特定的工艺,借助外界能量和物质使有色金属矿物按预先设计的步骤,在一定的反应条件下发生存在形式和组分比例的变化,最终生产出满足一定纯度和性能要求的有色金属产品.我国是有色冶金大国,自2002年以来,我国有色金属的产量和消费量一直位居世界第一,占世界有色金属总产量和总消费量的份额也由10%以上逐渐上升到目前的40%以上,部分有色金属的冶炼工艺已达到国际先进水平.

有色金属湿法冶炼(湿法冶金)具有金属回收率高、空气污染小等特点,是目前有色金属冶炼的主要方法.湿法冶金工艺通常由浸出、净化、电解和熔铸四个步骤组成.由于有色金属矿物多以伴生矿的形式存在,矿物中除了有价主金属元素(Valued metal),还含有其他杂质金属元素.在浸出过程中,这些杂质金属离子会在强酸或强碱的作用下随着主金属离子一起析出进入浸出液.这些杂质金属离子的存在不仅会降低产品的质量,还会造成电解过程电流效率的大幅下降,严重时甚至会引起烧板现象,威胁生产安全.因此,在进行电解之前必须先对溶液进行净化,将这些杂质离子的浓度下降到工艺指标要求的范围内,为后续电解过程提供高纯度的金属电解液[3].

净化过程的稳定优化运行对于保证净化后液质量,实现湿法冶金过程的整体高效、绿色生产具有重要意义.由于净化反应通常发生在大型密闭反应器中,气、液、固三相共存,涉及复杂的物质和能量的转换与传递,除了主反应(Main reaction),还存在其他一些副反应(Side reaction),反应之间存在竞争、促进等耦合关系,导致净化过程机理复杂.另外,净化过程流程长、指标参数之间存在耦合、入口条件随入矿性质和工艺调整不断波动,过程存在多重约束,全局和实时优化极其困难.针对湿法冶金净化过程存在的建模和优化控制难题,本文对净化过程建模与优化控制方法的研究现状进行了综述,从净化过程的工艺和机理特点出发,总结了净化过程各除杂工段在建模和优化控制中的共性问题,提出了适用于净化过程的机理建模和优化控制方法,并以湿法炼锌净化过程为例,具体阐述了净化过程多反应器串联建模方法、基于电位调控的多反应器关联梯度优化控制方法和基于过程评估与模糊规则的净化过程控制方法.最后针对净化过程优化控制中尚未解决的问题,并结合自动化技术的发展新动向,对湿法冶金净化过程自动化的未来发展趋势进行了简要分析和展望.

1 湿法冶金净化工艺

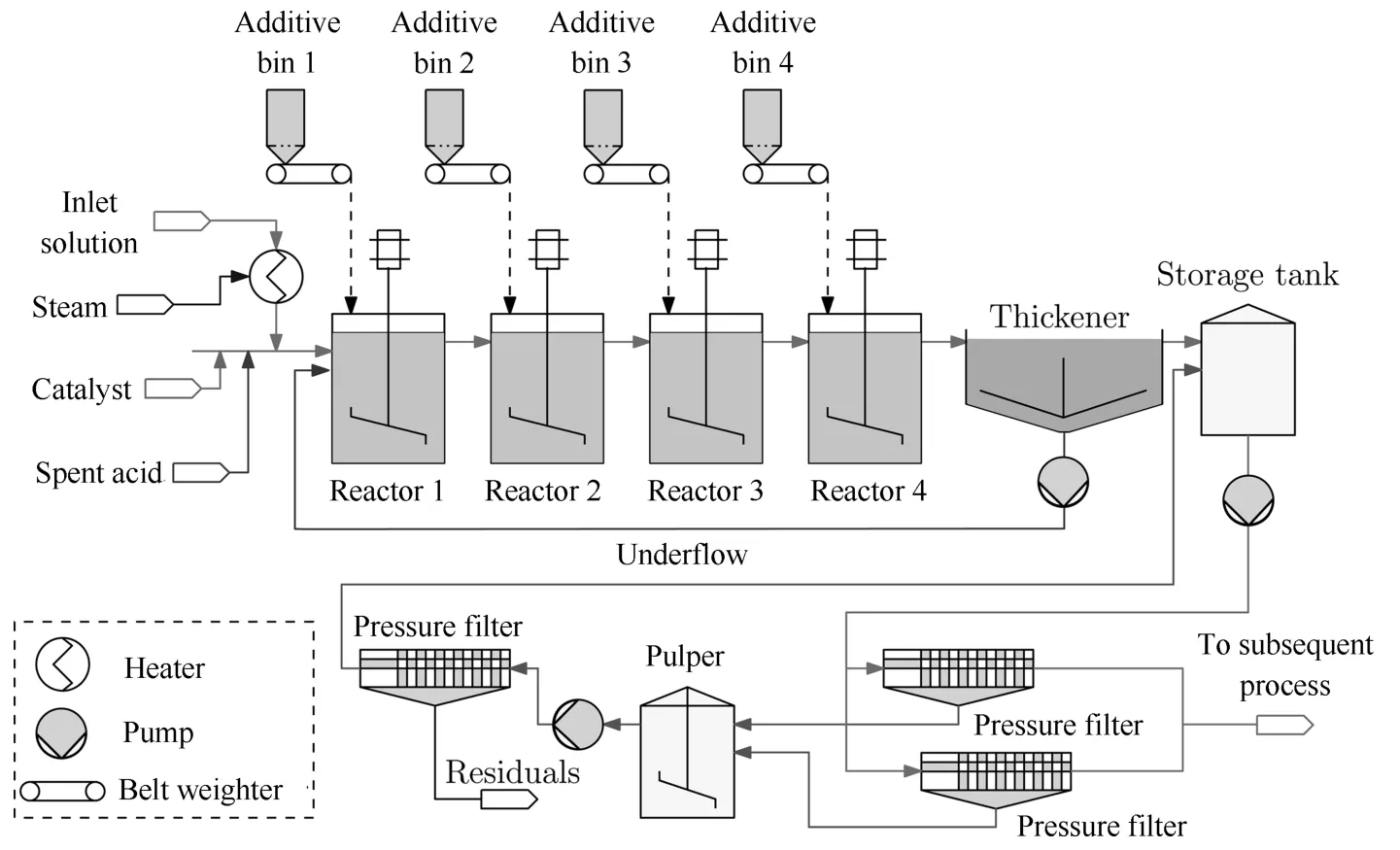

有色金属矿物通常伴生有多种杂质金属元素,不同的杂质金属离子具有不同的物理化学特性.因此,溶液净化过程通常由多个除杂工段组成,每个工段在特定的反应条件下置换沉淀浸出液中的特定杂质离子,如:湿法炼锌采用三段净化的方式去除铜、钴、镉等杂质离子[3].如图1所示,净化除杂过程由多个反应器和浓密机串联组成.在一定的反应条件下(如:高温、酸性等),向各反应器中添加除杂剂(主金属单质粉末)和催化剂,与浸出液中的杂质金属离子发生复杂的氧化还原反应,生成合金或金属化合物沉淀,逐渐将杂质离子浓度降低至技术指标范围内.净化后的溶液送入浓密机进行固液分离,经浓密机溢流进入下一工序,浓密机底流则作为反应晶种返回除杂反应器中,促进净化反应,同时改善流程的稳定性.

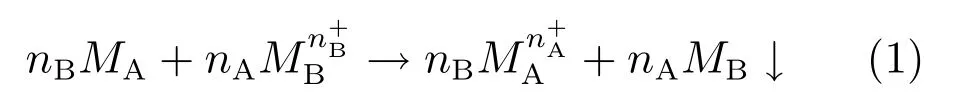

为了不引入新的杂质金属元素,净化过程采用向反应器中添加主金属单质粉末置换沉淀杂质金属离子的方式进行除杂.因此,虽然由于主金属种类(锌、锰、钼、银等)和杂质金属元素种类(铁、铜、钴、镍、镉)的不同导致湿法冶金净化除杂过程各具特点,但抽象地说,净化过程的主反应均为置换反应(或氧化还原反应),可采用如下化学反应方程式表示:

Fig.1 湿法冶金净化工艺流程Fig.1 Flowchart of hydrometallurgical puri fication process

其中,MA是作为除杂剂的主金属,为杂质金属离子,nA与nB分别为MA与MB的离子态价位.另一方面,由于现代大规模工业生产的需要,净化除杂过程均采用多个连续搅拌反应器串联(Continuous stirred tank reactor,CSTR)的结构.不同的净化除杂过程在反应机理和工艺结构上的相似性导致其在建模和优化控制方面存在共性问题,如:多反应器串联建模、各个反应器除杂剂添加量的优化设定等,而关于净化过程建模和优化控制方面的研究也主要围绕着这些共性问题展开.

2 湿法冶金净化过程建模

湿法冶金净化过程由多个反应器串联组成,每个反应器中发生着复杂的化学反应,需要从净化工艺结构与净化反应机理两个层面分别建立流程结构模型与化学反应模型.同时针对入矿物理化学性质波动、外界扰动等因素导致净化过程动态特性时变的问题,还需利用实际生产数据对模型参数进行校正和更新(图2).

2.1 净化过程流程结构建模

连续搅拌反应器模型是一种在工业中广泛使用的连续流动反应器模型[4−7],它假设浸出溶液以稳定流量流入反应器,添加的除杂剂、溶液以及反应器内的物质瞬间达到完全混合,反应器中所有空间位置的物料性质都是均一的,且等于反应器出口处的物料性质[8].

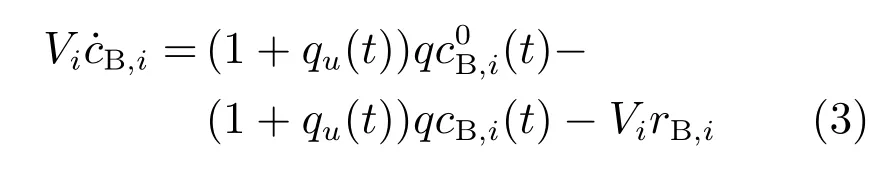

基于物料平衡原理,可建立CSTR反应器物料衡算模型:

式中,Vi为第i个CSTR反应器的体积,q为溶液流量,B,i、c0B,i(t)与cB,i分别为在第i个CSTR反应器内的浓度变化率、入口浓度以及反应器内浓度,rB,i为置换反应中的消耗速率.

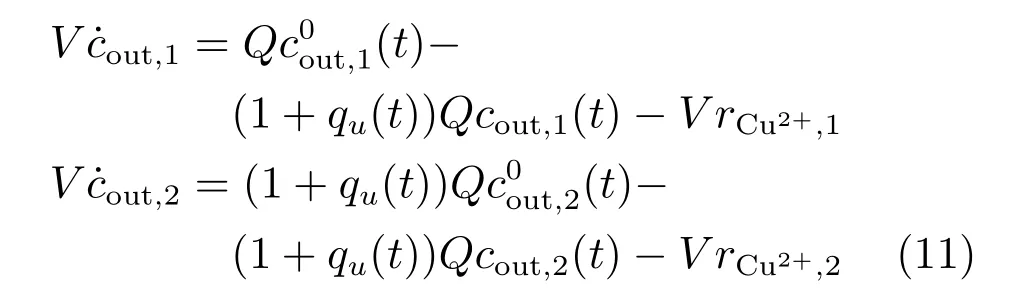

净化过程由多个CSTR反应器构成,根据净化工艺结构,可建立由一组微分方程构成的净化过程多反应器串联CSTR模型[9].其中,方程数取决于反应器数,各方程式中浓度关系则取决于反应器之间的连接方式.当净化过程采用底流构成闭环链式CSTR结构时,需要在基础CSTR模型中引入底流因子qu,构建闭环结构模型[10]:

上述模型假设物料均质均相分布在反应器中,而实际净化生产过程中可能难以完全达到理想状态.因此,当反应器体积较大、反应器可测点较多且机理模型精度要求较高时,可根据反应器结构与物料添加情况,将反应器划分为多个子区间,采用多个理想状态下的微型CSTR模型模拟巨型CSTR反应器状态[11],或者采用计算流体力学(Computational fluid dynamics,CFD)建立净化过程多级CSTR模型[12−13].但目前在过程控制中仍较多采用简化的过程模型.

2.2 净化过程反应动力学建模

在多反应器串联CSTR模型中,各个反应器的除杂反应速率rB,i主要取决于除杂反应的数量与种类.当除杂过程中杂质离子浓度仅取决于单一置换反应时,其反应速率可根据置换反应动力学原理计算,即:

Fig.2 湿法冶金净化过程建模方法Fig.2 Modeling approach of hydrometallurgical puri fication process

其中,kB,i与nrB分别为置换除杂反应的反应速率常数和反应阶数.其中,kB,i可根据除杂反应物物理特性、化学反应类型以及生成物的特征形态,确定各主反应的反应速率控制步骤,选取合适的动力学模型[3,14].若除杂过程由多个置换反应构成,在描述除杂反应动力学机理时,须根据反应间物料关系构建整体除杂速率模型,同时也需考虑各反应动力学阶数对整体除杂速率的影响,例如,除杂主反应均为一级反应时,整体除杂速率为各主反应中除杂速率的化学计量代数和[14].

在净化过程反应动力学建模方面,研究者在反应步骤确定、反应类型确定以及过程参数对反应过程的影响等方面做了大量的研究.如:芬兰Outokumpu公司的Kokkola锌厂的Fugleberg等通过分析反应产物推断出了净化除杂过程中可能发生的化学反应,通过对不同温度下的反应速度进行分析得到杂质析出所需的反应活化能[15];日本Tohoku University的Tozawa等研究了过程参数,包括:温度、pH值、溶液中的主金属离子浓度等参数对除杂反应速度的影响[16];加拿大McGill University的Nelson等研究了不同溶液组成和不同催化剂对除杂过程的影响[17−18];保加利亚University of Plovdiv的Boyanov等在间歇式反应条件下研究了反应时长对除杂过程的影响[19];芬兰University of Oulu的Nsi从统计学的角度,利用生产数据分析了参与除杂过程的反应物、温度、杂质金属离子浓度等过程参数对除杂效果的影响[20];中国科学院过程工程研究所的赵光明等对搅拌器搅拌速度快慢对除杂过程的影响进行了研究[21];昆明理工大学的Zeng等研究了溶液中的杂质金属离子浓度、反应温度、反应时间对除杂过程反应速率的影响[22].上述研究结果为深入了解净化反应机理、建立用于过程控制的多反应器串联CSTR模型提供了关键信息.

2.3 净化过程机理参数估计及模型校正

由于机理模型难以涵盖净化过程的所有影响因素;机理模型中各参数之间的动力学和热力学关系是在一定的实验环境下通过实验数据拟合得到的经验模型;而湿法冶金净化过程的生产环境存在多种影响因素,与实验环境难以完全相同;另外,除杂反应发生在微观的分子层面,过程模型处于宏观的反应器层面,存在“分子→颗粒→反应器”等多个层级,每个层级处于不同的时间维度[23−24].上述因素的存在限制了机理模型的精度.因此,需要根据利用生产数据对模型参数进行更新和修正:

1)多工况建模:由于实际生产过程具有多种运行状态,不同的运行状态下过程具有不同的动态特性,表现在机理模型中就是模型参数具有不同的数值.因此,将实际过程划分成不同的运行状态子空间,分别辨识机理模型参数,并根据实时运行状态监测结果及时更新机理模型参数[25−26];

2)数据驱动的模型补偿:实际生产过程的影响因素众多,而机理模型仅包含了部分影响因素.因此,建立数据模型,对机理模型未能涵盖的过程动态特性进行建模,增强模型的描述能力[27−28];

3)模型在线校正:当机理模型和数据模型使用了一段时间之后,由于设备老化、检测装置结果漂移等原因,原始模型参数已具有较大偏差,需要重新采集样本对机理模型和数据模型进行在线校正[29−30].

2.4 湿法炼锌净化过程建模

湿法炼锌是典型的湿法冶金工艺.目前,世界80%以上的锌金属产品是由湿法炼锌工艺生产的.湿法炼锌净化过程通常由沉铁[31]、除铜[32]、除钴[33]等工段组成.本节以湿法炼锌沉铁、除铜、除钴三个过程作为实际案例,具体阐述湿法冶金净化过程建模方法,并给出模型验证结果.

2.4.1 针铁矿沉铁过程建模

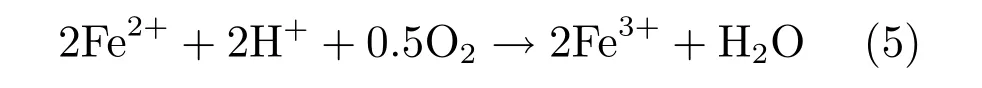

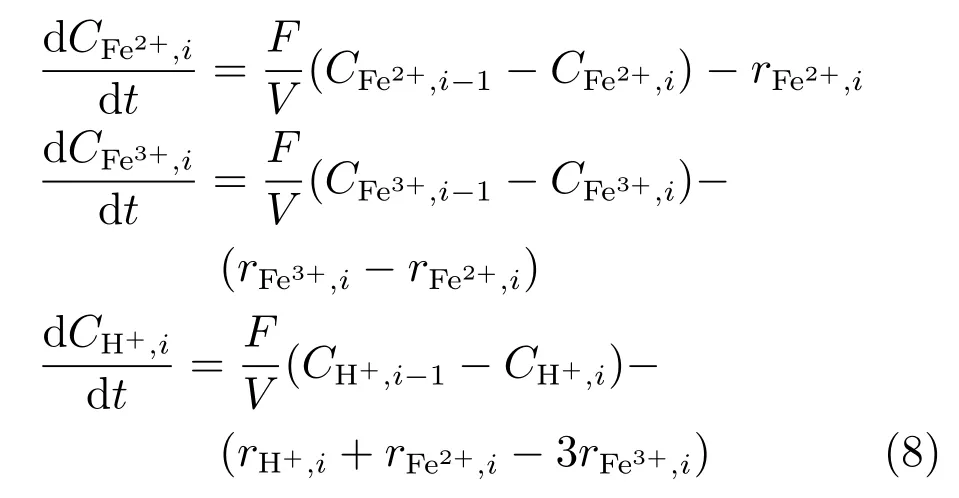

针铁矿沉铁过程是在硫酸锌溶液中通入氧气把二价铁离子氧化成三价铁离子,三价铁离子再水解形成针铁矿聚合物沉淀的过程.沉铁过程采用多个反应器,反应器沿着溜槽呈高低状排列,每个反应器内均通入常压氧气氧化二价铁离子,形成三价铁离子水解之后以针铁矿的形式沉淀,同时为保持酸碱平衡,反应器中还需添加焙砂作为中和剂.沉铁后液经浓密机固液分离,浓密机底流一部分返回第一个沉铁反应器,另一部分压滤处理后产生铁渣,浓密机溢流则送往后续工段.由于针铁矿的形成过程对溶液环境要求苛刻,反应器中的二价和三价铁离子浓度,pH值和温度必须保持在一定范围之内,二价铁离子氧化沉淀太慢或过快也会影响沉铁效率和沉铁渣质量,使反应器出口离子浓度不达标.沉铁过程发生的三个主要化学反应为:

亚铁离子氧化反应:

三价铁离子的水解反应:

氢离子的中和反应:

在实际生产过程中,这三个反应同时进行,相互耦合.根据物料平衡原理可得沉铁过程的动力学模型为:

2.4.2 除铜过程建模

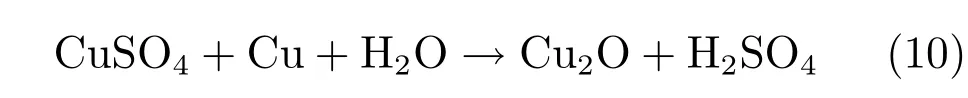

铜离子是硫酸锌溶液中活性最高的有色杂质金属离子.当铜离子浓度超标时,会降低电流效率,增加电解过程的电耗,降低产品质量;而由于铜离子具有特殊的电化学性质,能够与锌、砷生成合金,为除钴反应提供基质,促进除钴反应的进行[36].因此,铜离子浓度不宜过高或过低,除铜过程的目的是将铜离子浓度控制在一定的范围内.传统除铜过程采用单个CSTR反应器,以单质铜形式置换沉淀铜离子.在一些改进的除铜工艺中,为了提高铜渣、回收率以及降低溶液的氯含量,采用双釜串联和底流反馈结构,以主要生成氧化亚铜沉淀的方式除去铜离子.在该过程中,除铜过程由置换反应和归中反应两个主反应构成.

置换反应:

归中反应:

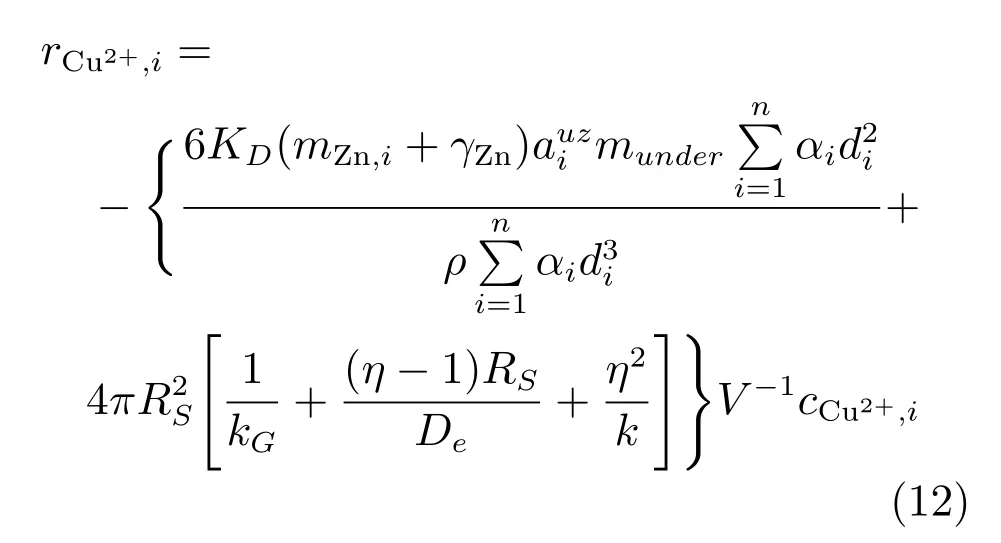

在除铜反应过程中,置换反应与归中反应均消耗铜离子,存在相互竞争的关系;而置换反应生成的单质铜是归中反应的反应物,前者对后者具有促进作用;因此,二者构成了竞争–连续化学反应体系.采用一阶动力学方程和固液非催化收缩核模型分别建立置换反应与归中反应机理模型,同时,基于化学反应独立共存原理,建立除铜过程竞争–连续反应体系动力学模型:

2.4.3 除钴过程建模

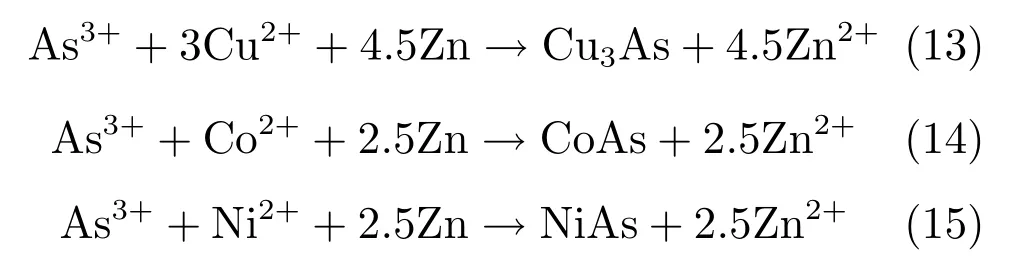

除钴过程是湿法炼锌净化过程最重要的除杂工序.由于钴离子在析出过程中存在超电压现象,使锌粉置换除钴反应难以深度进行.在湿法炼锌除钴工艺中,往往通过添加砷盐、锑盐、铜盐等盐类作为催化剂,抑制析出钴时的放电现象,促进钴离子沉降.砷盐除钴通过添加砷盐与锌粉沉淀钴离子,是一种有效的深度净化工艺[37]:

由于砷盐除钴反应速度较慢,砷盐除钴过程一般由4或5个CSTR反应器串联构成.通过在高温以及酸性条件下向反应器中添加锌粉和砷盐,与除铜后液中的钴离子以及残留的铜离子在反应器中发生复杂的氧化还原反应,生成钴、砷、铜、锌等金属的合金,形成促进除钴反应的基质(式(13)~(15)),逐渐降低硫酸锌溶液中的钴离子浓度.钴、砷、铜、锌等金属的合金在浓密机中沉淀,作为有利于除钴反应的晶种从浓密机底流返回到第一个除钴反应器,浓密机溢流则被送往后续工段,从而实现净化除钴的目的.

从电极反应的角度来看,除钴过程是一个多电极反应系统.根据并行电极反应的独立性原理,各个电极反应都是独立于其他电极反应进行的,就像它是在给定电极上发生的唯一过程一样.各并行反应的唯一共同点是电极电位,又称混合电位、氧化还原电位(Oxidation-reduction potential,ORP),而每个电极反应的速度取决于该电位的大小.根据物料平衡原理、化学反应动力学和电极反应动力学可以建立除钴过程的机理模型:

其中,i=1,2,···,N,N∈N+为反应器个数,V是反应器体积;ci−1和ci分别为第i个反应器的入口和出口钴离子浓度;ki和Ai分别为第i个反应器单位体积内的反应速率和反应表面积;Fi−1和Fi分别为第i个反应器的入口和出口流量;其中,F0=Fin+Fu,Fin为除钴入口的浸出液流量;Fu为浓密机底流流量;eorp为溶液的氧化还原电位;AF为频率因子;Ee为标准活化能;F为法拉第常数;R为理想气体常数;T为反应温度;eeq为反应(14)的平衡电位;γ为电极电位对反应活化能的影响因子.同时建立基于支持向量机的钴离子浓度数据模型,集成两种模型预测除钴过程各反应器出口钴离子浓度,预测结果能够跟踪实际生产中的钴离子浓度变化趋势,满足除钴生产过程的测量精度需求[3].

3 湿法冶金净化过程优化控制

湿法冶金净化过程根据入口条件合理设定催化剂添加量、pH值、底流流量等净化过程的反应条件参数,优化设定各个反应器的除杂剂添加量,将溶液中的杂质离子降低至生产指标范围内.其中,除杂剂的添加量直接关系到净化除杂过程的工艺和经济指标.除杂剂添加量过量是一种资源浪费,而除杂剂添加量不足则难以达到理想的除杂效果[38].湿法冶金净化过程优化控制的研究可分为两个阶段.第一个阶段由冶金技术的发展推动,主要通过工业试验研究给定矿物性质条件下的最佳操作参数[18,39].第二个阶段由控制理论的发展推动,研究者针对CSTR系统的优化控制问题进行了大量的研究,为净化过程的优化控制提供了借鉴.Antonelli等研究了输入受限情况下CSTR的输出反馈调节问题[40].Wu将LMI(Linear matrix inequality)方法应用到了CSTR中,得到了CSTR的鲁棒模型预测控制器[41].Knapp等使用神经网络在线学习CSTR的动态特性,实现了CSTR的自适应控制[42].Yu等将Self-turning PID应用到了CSTR中[43].Di Ciccio等为带返流的CSTR设计了基于状态观测的非线性反馈控制器[44].Hoang等基于Lyapunov方法研究了远离平衡点情况下CSTR的稳定性问题[45].

上述结果为净化过程的优化控制提供了参考,但上述方法未能充分考虑净化过程在工艺和机理上的特点.由于目前复杂工业过程尚缺乏统一的控制方法[46],需要结合净化过程的特点研究净化过程的优化控制策略[38].

3.1 湿法冶金净化过程优化控制方法

净化过程根据湿法冶金工艺和整体流程生产需求确定出口产品质量指标、制定生产任务,根据工况实时调节各反应器的除杂剂添加量、底流流量等关键控制参数,保证出口杂质离子浓度达标.在实际生产过程中,生产指标一般维持恒定不变.但由于受到入矿性质变化等因素的影响,净化除杂过程前后工序生产情况不可避免地存在波动,导致固定的生产指标无法满足整体流程的稳定优化运行.因此,除杂工序之间需要相互协作.另一方面,除杂反应的随机性、模型不确定性等因素的存在,也对净化过程关键参数的控制提出了更高要求.因此,为了实现湿法冶金净化过程整体高效优质生产,需要从三个层面研究其优化控制问题:净化出口指标优化、过程关键参数优化设定以及关键参数控制.

3.1.1 净化生产指标优化

出口杂质离子浓度是湿法冶金净化过程的关键技术指标.如果净化后溶液的实际出口杂质含量超出生产指标范围,会降低最终有色金属成品质量,也会导致生产流程整体紊乱.由于净化过程包括多个除杂工序,除杂工序之间需要相互协作,采用固定不变的生产指标无法实现净化工艺的整体最优.因此,需要根据前后段工序的生产状况,优化设定当前除杂工序的生产指标;也可以根据调度信息以及各工序的综合生产指标等,建立全流程优化模型,获得相对整体工艺最优的生产指标.

3.1.2 净化过程关键参数优化控制

湿法冶金净化过程中,pH值、温度值等反应环境参数一般在净化工艺调试期间确定,在实际生产过程中通常维持不变,而溶液流量取决于上游工序与上层生产调度.因此,各反应器的除杂剂添加量优化是湿法冶金净化过程优化控制的关键.

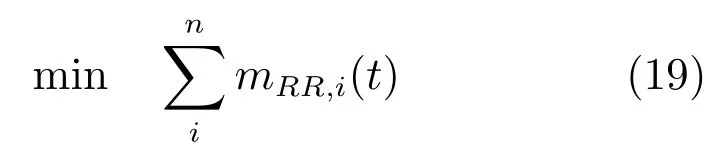

一般情况下,湿法冶金净化过程的优化控制目标是在保证出口杂质离子浓度在技术指标范围内的情况下:

尽可能降低净化过程各反应器中除杂剂消耗:

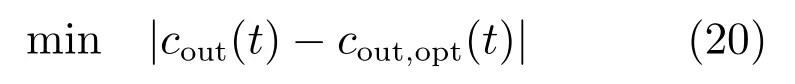

在需要多个除杂工序配合的净化工艺中,还需要在给定当前最优生产指标cout,opt(t)的前提下,尽可能减少出口杂质离子浓度与最优生产指标cout,opt(t)之间的差距:

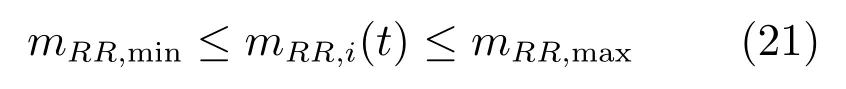

在求解优化设定问题时,除杂剂添加量还需满足生产条件约束:

为了保持净化过程的稳定性,除杂剂添加量变化率也需满足一定的约束:

在一些净化过程中,出口杂质离子波动过大也会影响后续工段的稳定生产.此时,出口杂质离子变化率也需控制在规定指标范围内:

最后,净化过程的除杂剂添加量、杂质离子浓度、流量、温度等参数必须满足过程模型的约束:

根据优化问题和现场数据特征选取优化算法,则可求解各反应器的最优除杂剂添加量.

然而,当净化除杂过程工况复杂、不确定性信息较多时,采用上述基于模型的除杂剂添加量优化设定方法也难以满足过程生产需求.此时,灵活性较高的智能操作优化方法(如,基于规则的专家推理方法[36]、操作模式优化[47]等)更加适合净化过程除杂剂添加量的优化控制.

3.2 湿法炼锌净化过程优化控制

净化除杂过程由多个反应器串联组成、除杂反应本质上属于置换反应(氧化还原反应)是净化过程在工艺和机理上的两大特点.如何利用这些特点设计优化控制框架是净化过程优化控制的核心问题.本节以湿法炼锌净化过程为例介绍了两种典型的净化过程优化控制方法及其应用效果.

3.2.1 基于电位调控的多反应器关联梯度优化控制方法

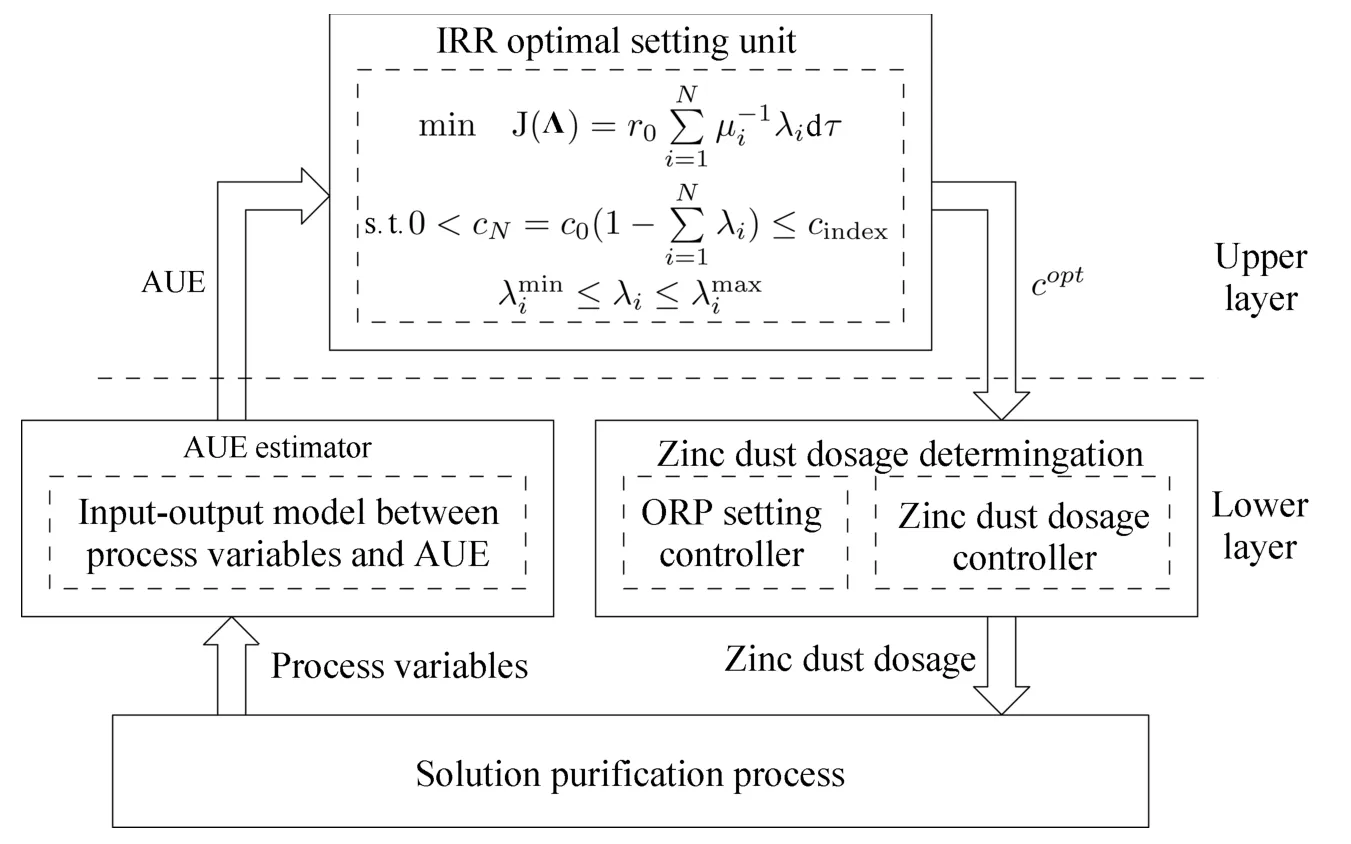

除钴过程的操作优化目标是使用最少的锌粉将杂质钴离子浓度降到电解过程可接受的范围之内,同时保持除钴过程的稳定.由于除钴过程由多个反应器组成,锌粉置换除钴在本质上属于氧化还原反应,反应过程涉及电子的得失(式(25)),反应速率可以通过调节电位进行控制.针对除钴过程的工艺和机理特点,可建立基于电位调控的多反应器关联梯度优化控制方法.

其中,Zn为锌粉,Im为杂质金属元素,a,b,m,n∈N+,且bm=an.

考虑单个反应器,在任意时刻,其物料平衡可以表述成:

其中,cin和c分别代表了反应器入口和出口的杂质离子浓度;Fin和Fout分别代表了反应器入口和出口溶液流量;V是反应器体积;r是反映速率,且:

由方程(25)可知,从理论上来说,a摩尔的锌粉可以置换b摩尔的杂质离子,因此理论上的锌粉添加速率rZn为:

其中,MZn和MIm分别为锌和杂质元素的原子量.

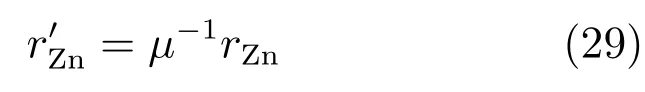

然而,由于除杂反应的影响因素众多,pH值和溶液的粘稠度均可以影响反应的进行.如:溶液的pH值过高时,很容易在锌粉的表面生成碱式硫酸锌,阻止除杂反应的进一步发生.因此,实际生产中,向反应器中添加的锌粉无法完全参与到除杂反应中.实际的锌粉添加速率需根据锌粉在除杂反应中的利用率决定[33,48].若用µ表示锌粉的利用效率因子,或者添加剂利用率(Additive utilization efficiency,AUE),则实际生产中需要的锌粉添加速率可以表述为:

因此,一个具有N(N∈N+)个反应器的除杂过程的总锌粉消耗量为:

其中,

µi和ri分别表示第i个反应器的锌粉利用率和反应速率.

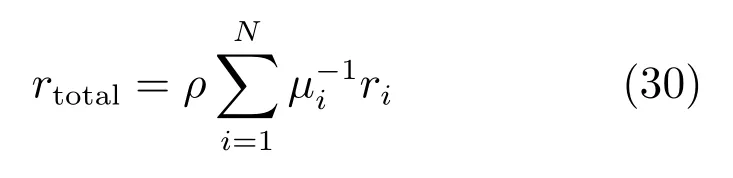

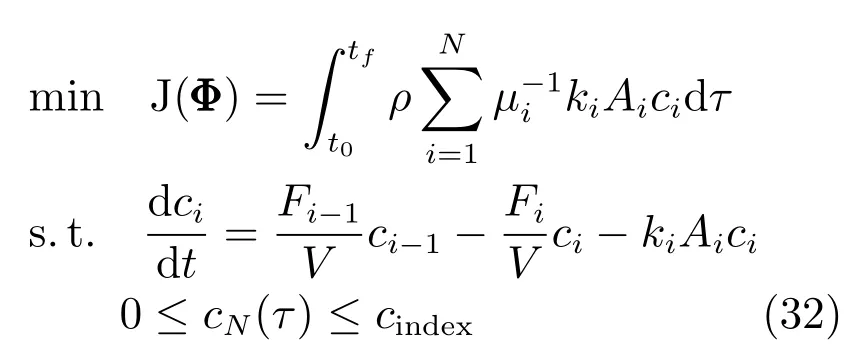

故锌粉添加量的优化问题可以表达为:

问题1.

其中,t0和tf为优化问题的时间区间; Φ={k1,k2,···,kN,A1,A2,···,AN}. 问题 1 说明,对于一个除杂过程,其锌粉消耗量可以通过优化反应速率{ki}或反应表面积{Ai}实现,而反应速率{ki}和反应表面积{Ai}可以分别通过调节反应器的氧化还原电位和底流流量实现控制(由于底流流量在实际生产中通常保持恒定,故主要通过调节电位).然而由于问题1中的不确定性以及{µi}的时变特性,导致问题1难以求解.

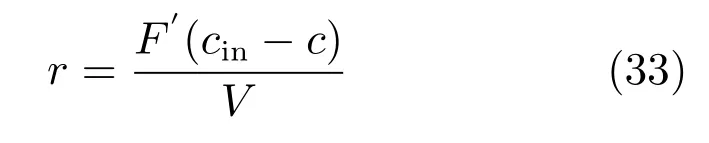

假设过程处于稳态或近似稳态,即:dci/dt=0,Fi=Fi−1=F0,c0和{µi}保持不变,则问题1的求解将得到简化.在此情况下,对于每个反应器,有:

而对于整个除杂过程,有:

其中,

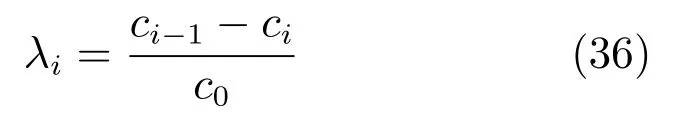

λi定义为第i个反应器的除杂率(Impurity removal ratio,IRR):

由式(34)可知,根据每个反应器锌粉利用率的高低分配除杂率是减小锌粉消耗、实现锌粉添加量优化的可行途径[33].

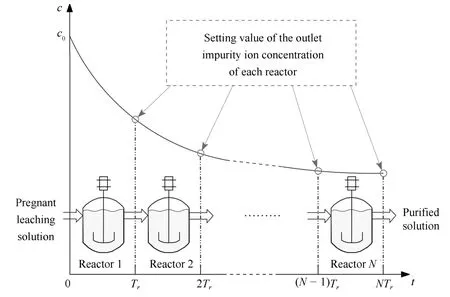

另外,由于除杂率是反应器内部反应状态的外在表示,将除杂率限制在一定的合理范围内有助于实现除杂过程的操作稳定性(图3).

Fig.3 杂质离子浓度下降梯度优化Fig.3 Decline gradient optimization of impurity ion concentration

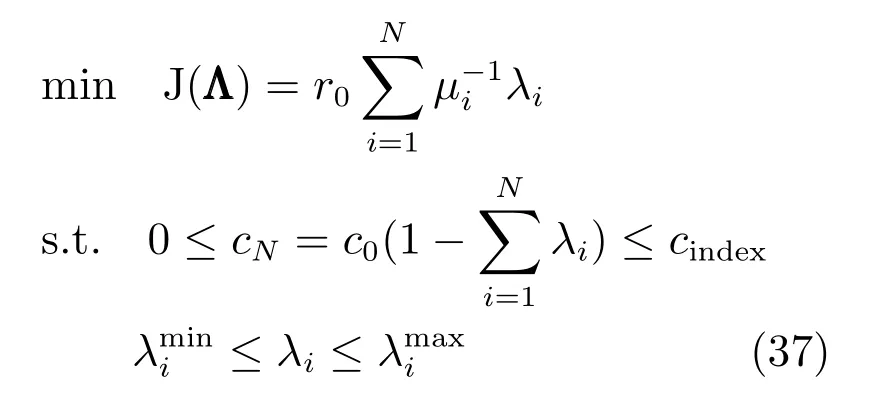

在上述思想和假设条件下,可以将问题1转化为:

问题2.

通过求解问题2可以得到每个反应器的最优除杂率,据此计算每个反应器出口杂质离子浓度的最优设定值.从这个意义上来说,求解问题2实际上就是寻找一条最优的沿着反应器的杂质离子浓度下降曲线(图4).

在得到反应器出口杂质离子浓度的优化设定值之后,为了实现闭环控制,需要求解计算得到每个反应器的氧化还原电位以及锌粉添加量的数值,通过调控电位实现杂质离子浓度下降梯度的跟踪控制(图5).另外,问题2是问题1在一定条件下的近似,由于过程动态特性时变,c0、{Fi}和{µi}等参数也随着入口条件不断改变,因此,需要对问题2进行周期性的滚动求解[33].由于沉铁过程和除钴过程具有类似的多反应器串联工艺结构,也采用了杂质离子浓度下降梯度优化的方法[49].工业验证结果表明,在除钴过程中应用所提方法后杂质离子浓度下降梯度发生了改变,更多的钴离子在前两个反应器中被除去,锌粉消耗量较之前的人工控制相比得到了减少,同时减小了钴离子浓度的波动,提高了钴离子浓度的达标率和电解液的质量.在沉铁过程中应用该方法提高了沉铁渣的品位,减少了铁渣量及渣中银和锌的含量,降低了银和锌随铁渣的损失量.

Fig.4 杂质离子浓度下降曲线Fig.4 Decline curve of impurity ion concentration along the reactors

Fig.5 多反应器关联梯度优化双层控制框架Fig.5 Two layer control frame for cooperated gradient optimization of multiple reactor system

3.2.2 基于过程评估与模糊规则的净化过程控制方法

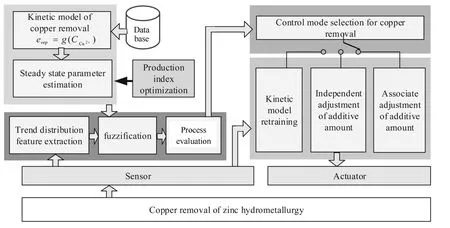

在湿法炼锌净化工艺中,铜离子不仅是含量最高的杂质金属离子,也是砷盐除钴反应中必不可少的活化剂[14].因此,湿法炼锌净化除铜过程的生产目的是通过添加锌粉将浸出溶液中的杂质铜离子降低至生产指标范围内,在保证电解效率的同时为后续反应提供足量的活化剂.铜离子活泼的化学反应特性决定了其是最先需要沉降的有色金属杂质.此时,浸出溶液中仍然按含有大量其他杂质离子,造成除铜过程某些关键检测值(如氧化还原电位等)具有一定的不确定性.同时,由于锌粉除铜反应所需时间短,除铜过程也是净化工艺中流程最短的工序,对控制时效要求更高.针对除铜工艺与反应原理的特殊性,采用基于过程评估与模糊规则结合的方法设定除铜过程锌粉添加量,实现除铜过程优化控制.

除铜过程优化控制框架如图6所示.由于除铜工序的特殊性,不仅需要保证本过程生产稳定还需要为后续生产提供活化剂.当溶液中其他杂质离子浓度发生剧烈改变时,除铜后的生产目标需要随之调整.根据其他杂质离子浓度变化,建立其预测模型;根据铜离子在其他除杂反应中的作用,建立铜离子需求模型.在生产指标规定范围内,以当前出口离子浓度与目标出口铜离子浓度差异最小为目标,在满足模型约束的基础上,建立生产指标优化模型,计算最优出口铜离子浓度目标值.在除铜过程机理模型基础上,根据最优生产指标,采用模糊技术,综合分析过程实时信息,获得除铜过程当前工况评估值,根据当前评估指标选择除铜过程控制方式.当过程评估值频繁超出指标范围时,将重新训练过程模型;当评估值超出指标但频率较低时,对除铜过程所有反应器中的锌粉添加量进行联动调节;当评估值即将超出指标范围时,仅对最后一个反应器中的锌粉添加量进行微调.其中,锌粉添加量的调节采用模糊规则设定.

Fig.6 基于过程评估与模糊规则的除铜过程控制Fig.6 Copper removal process control strategy based on process evaluation and fuzzy rules

采用三种典型工况验证了基于过程评估与模糊规则的净化过程控制方法有效性.工业验证发现在该控制方式下,出口铜离子浓度波动范围缩小,并且80%的出口铜离子浓度都分布在最佳生产指标附近,出口铜离子浓度合格率平均提高了7%,有效保障了除铜过程的生产质量[50].

4 结束语

本文从湿法冶金净化过程工艺流程、反应原理和生产需求出发,提炼了净化过程建模和优化控制中存在的共性问题,对净化过程建模与优化控制方法的研究现状进行了综述,结合净化过程工艺和机理特点提出了湿法冶金净化过程多反应器串联建模和模型修正方法、基于电位调控的多反应器关联梯度优化控制方法和基于过程评估与模糊规则的净化过程控制方法,这些方法已经在工业现场获得了较好的应用效果.然而,由于湿法冶金企业没有完全实现数字化,缺乏统一、高效和智能化的信息系统支撑,存在信息分散、孤立和滞后问题,流程的前后工序之间、生产调度层和过程控制层之间信息脱节,在工况异常复杂的情况下,仍然需要经验丰富的工程师进行人工干预,以保障生产安全与稳定.随着智能优化制造时代的到来,人工智能、大数据、物联网等信息技术的发展为湿法冶金净化过程提供了新的发展机遇[51−52],也带来了新的挑战性问题:1)基于数据的净化过程优化控制:净化过程存在多种运行状态,不同运行状态下净化过程具有不同的动态特性.部分运行状态由于缺乏足够的生产数据对模型参数进行辨识,无法采用基于模型的最优控制器设计方法.如何利用实时生产数据强化学习得到最优控制器是净化过程优化控制面临的一大难题;2)基于知识的净化过程智能化控制:知识蕴含在数据和信息中,如何对来自生产过程、知识型工作者和各类生产数据的知识进行自动感知、关联和处理,实现净化除杂工序之间的协同分析、综合判断、自主执行和全局优化运行,最终实现净化过程的智能化控制,构建湿法冶金智能工厂是研究者们面临的新问题[53].上述问题的解决必将丰富有色金属高效绿色生产的基础理论和关键技术,推动有色冶金绿色制造和智能制造的实施.

致谢

本文全体作者对为湿法炼锌净化过程优化控制项目做出过贡献的团队老师、博士和研究生表示衷心感谢.

1 Gui Wei-Hua,Yang Chun-Hua,Chen Xiao-Fang,Wang Ya-Lin.Modeling and optimization problems and challenges arising in nonferrous metallurgical processes.Acta Automatica Sinica,2013,39(3):197−207(桂卫华,阳春华,陈晓方,王雅琳.有色冶金过程建模与优化的若干问题及挑战.自动化学报,2013,39(3):197−207)

2 Zhou Xiao-Jun,Yang Chun-Hua,Gui Wei-Hua.Modeling and control of nonferrous metallurgical processes on the perspective of global optimization.Control Theory&Applications,2015,32(9):1158−1169(周晓君,阳春华,桂卫华.全局优化视角下的有色冶金过程建模与控制.控制理论与应用,2015,32(9):1158−1169)

3 Sun B,Gui W H,Wu T B,Wang Y L,Yang C H.An integrated prediction model of cobalt ion concentration based on oxidation-reduction potential.Hydrometallurgy,2013,140:102−110

4 HodaifaG,Ochando-PulidoJM,Rodriguez-VivesS,Martinez-Ferez A.Optimization of continuous reactor at pilot scale for olive-oil mill wastewater treatment by Fentonlike process.Chemical Engineering Journal,2013,220:117−124

5 Komulainen T,Doyle III F J,Rantala A,Jms-Jounela S L.Control of an industrial copper solvent extraction process.Journal of Process Control,2009,19(1):2−15

6 Yuan Q Y,Wang F L,He D K,Jia R D,Wang C.Study on the plant-wide modeling of gold hydrometallurgical process.In:Proceedings of the 26th Chinese Control and Decision Conference(2014 CCDC).Changsha,China:IEEE,2014.4013−4018

7 Liotta F,Chatellier P,Esposito G,Fabbricino M,Van Hullebusch E D,Lens P N L.Hydrodynamic mathematical modelling of aerobic plug flow and nonideal flow reactors:a critical and historical review.Critical Reviews in Environmental Science and Technology,2014,44(23):2642−2673

9 Wang L Y,Gui W H,Teo K L,Loxton R,Yang C H.Optimal control problems arising in the zinc sulphate electrolyte puri fication process.Journal of Global Optimization,2012,54(2):307−323

10 Li Y G,Gui W H,Teo K L,Zhu H Q,Chai Q Q.Optimal control for zinc solution puri fication based on interacting CSTR models.Journal of Process Control,2012,22(10):1878−1889

11 Saeed T,Sun G Z.Kinetic modelling of nitrogen and organics removal in vertical and horizontal flow wetlands.Water Research,2011,45(10):3137−3152

12 Roudsari S F,Ein-Mozaffari F,Dhib R.Use of CFD in modeling MMA solution polymerization in a CSTR.Chemical Engineering Journal,2013,219:429−442

13 Stark A K,Altantzis C,Bates R B,Ghoniem A F.Towards an advanced reactor network modeling framework for fluidized bed biomass gasi fication:incorporating information from detailed CFD simulations.Chemical Engineering Journal,2016,303:409−424

14 Zhang B,Yang C H,Zhu H Q,Li Y G,Gui W H.Kinetic modeling and parameter estimation for competing reactions in copper removal process from zinc sulfate solution.Industrial&Engineering Chemistry Research,2013,52(48):17074−17086

15 Fugleberg S,Jrvinen A,YllE.Recent development in solution puri fication at Outokumpu zinc plant,Kokkola.In:Proceedings of the 1993 International Symposium on World Zinc093.Victoria,Australia:Australasian Institute of Mining and Metallurgy,1993.241−247

16 Tozawa K,Nishimura T,Akahori M,Malaga M A.Comparison between puri fication processes for zinc leach solutions with arsenic and antimony trioxides.Hydrometallurgy,1992,30(1−3):445−461

17 Nelson A,Demopoulos G P,Houlachi G.The effect of solution constituents and novel activators on cobalt cementation.Canadian Metallurgical Quarterly,2000,39(2):175−186

18 Nelson A,Wang W,Demopoulos G P,Houlachi G.The removal of cobalt from zinc electrolyte by cementation:a critical review.Mineral Processing and Extractive Metallurgy Review,2000,20(4−6):325−356

19 Boyanov B,Konareva V,Kolev N.Removal of cobalt and nickel from zinc sulphate solutions using activated cementation.Journal of Mining and Metallurgy,Section B:Metallurgy,2004,40(1):41−55

21 Zhao Guang-Ming,Li Xiang-Yang,Zhang Guang-Ji,Yang Chao.Effect of copper ions on deep removal of cobalt from zinc sulfate solution.The Chinese Journal of Process Engineering,2010,10(3):482−487)(赵光明,李向阳,张广积,杨超.铜离子在硫酸锌电解液深度净化除钴中的作用.过程工程学报,2010,10(3):482−487)

22 Zeng G S,Xie G,Yang D J,Wang J K,Li X,Li R X.The effect of cadmium ion on cobalt removal from zinc sulfate solution.Minerals Engineering,2006,19(2):197−200

23 Buzzi-Ferraris G,Manenti F.Kinetic models analysis.Chemical Engineering Science,2009,64(5):1061−1074

24 Pantelides C C,Renfro J G.The online use of first-principles models in process operations:review,current status and future needs.Computers&Chemical Engineering,2013,51:136−148

25 Deng J,Huang B.Identi fication of nonlinear parameter varying systems with missing output data.AIChE Journal,2012,58(11):3454−3467

26 Jin X,Huang B,Shook D S.Multiple model LPV approach to nonlinear process identi fication with EM algorithm.Journal of Process Control,2011,21(1):182−193

27 Wang X F,Chen J D,Liu C B,Pan F.Hybrid modeling of penicillin fermentation process based on least square support vector machine.Chemical Engineering Research and Design,2010,88(4):415−420

28 Yu Liang,Mao Zhi-Zhong,Jia Run-Da.Hybrid model based on ICA-LSSVM for copper extraction.Journal of Northeastern University(Natural Science),2014,35(10):1369−1372)(于亮,毛志忠,贾润达.基于ICA-LSSVM 的铜萃取混合模型.东北大学学报(自然科学版),2014,35(10):1369−1372)

30 He K X,Cheng H,Du W L,Qian F.Online updating of NIR model and its industrial application via adaptive wavelength selection and local regression strategy.Chemometrics and Intelligent Laboratory Systems,2014,134:79−88

31 Xie Y F,Xie S W,Chen X F,Gui W H,Yang C H,Caccetta L.An integrated predictive model with an on-line updating strategy for iron precipitation in zinc hydrometallurgy.Hydrometallurgy,2015,151:62−72

32 Zhang B,Yang C H,Li Y G,Wang X L,Zhu H Q,Gui W H.Additive requirement ratio prediction using trend distribution features for hydrometallurgical puri fication processes.Control Engineering Practice,2016,46:10−25

33 Sun B,Gui W H,Wang Y L,Yang C H,He M F.A gradient optimization scheme for solution puri fication process.Control Engineering Practice,2015,44:89−103

34 Xie Shi-Wen,Xie Yong-Fang,Yang Chun-Hua,Jiang Zhao-Hui,Gui Wei-Hua.A ferrous iron concentration prediction model for the process of iron precipitation by goethite.Acta Automatica Sinica,2014,40(5):830−837(谢世文,谢永芳,阳春华,蒋朝辉,桂卫华.针铁矿法沉铁过程亚铁离子浓度预测.自动化学报,2014,40(5):830−837)

35 Xie Shi-Wen,Xie Yong-Fang,Li Yong-Gang,Yang Chun-Hua,Gui Wei-Hua.Optimal control of oxidizing rate for iron precipitation process in zinc hydrometallurgy.Acta Automatica Sinica,2015,41(12):2036−2046(谢世文,谢永芳,李勇刚,阳春华,桂卫华.湿法炼锌沉铁过程氧化速率优化控制.自动化学报,2015,41(12):2036−2046)

36 Zhang B,Yang C H,Zhu H Q,Li Y G,Gui W H.Evaluation strategy for the control of the copper removal process based on oxidation-reduction potential.Chemical Engineering Journal,2016,284:294−304

37 Sun B,Gui W H,Wang Y L,Yang C H.Intelligent optimal setting control of a cobalt removal process.Journal of Process Control,2014,24(5):586−599

38 Sun B,Yang C H,Gui W H.A discussion of the control of nonferrous metallurgical processes.IFAC-PapersOnLine,2015,48(17):80−85

39 Børve K,Østvold T.Norzink removal of cobalt from zinc sulphate electrolytes.In:Proceedings of the 1994 International Symposium “Hydrometallurgy094”.Cambridge,England:Springer,1994.563−577

40 Antonelli R,Astol fiA.Continuous stirred tank reactors:easy to stabilise?Automatica,2003,39(10):1817−1827

41 Wu F.LMI-based robust model predictive control and its application to an industrial CSTR problem.Journal of Process Control,2001,11(6):649−659

42 Knapp T D,Budman H M,Broderick G.Adaptive control of a CSTR with a neural network model.Journal of Process Control,2001,11(1):53−68

43 Yu D L,Chang K T,Yu D W.A stable self-learning PID control for multivariable time varying systems.Control Engineering Practice,2007,15(12):1577−1587

44 Di Ciccio M P,Bottini M,Pepe P,Foscolo P U.Observerbased nonlinear control law for a continuous stirred tank reactor with recycle.Chemical Engineering Science,2011,66(20):4780−4797

45 Hoang H,Couenne F,Jallut C,Le Gorrec Y.Lyapunovbased control of non isothermal continuous stirred tank reactors using irreversible thermodynamics.Journal of Process Control,2012,22(2):412−422

46 Chai T Y,Qin S J,Wang H.Optimal operational control for complex industrial processes.Annual Reviews in Control,2014,38(1):81−92

47 Wu Tie-Bin,Yang Chun-Hua,Li Yong-Gang,Zhu Hong-Qiu,Gui Wei-Hua.Fuzzy operational-pattern based operating parameters collaborative optimization of cobalt removal process with arsenic salt.Acta Automatica Sinica,2014,40(8):1690−1698(伍铁斌,阳春华,李勇刚,朱红求,桂卫华.基于模糊操作模式的砷盐除钴过程操作参数协同优化.自动化学报,2014,40(8):1690−1698)

48 Kim S I,Kim K E,Park E K,Song S W,Jung S.Estimation methods for efficiency of additive in removing impurity in hydrometallurgical puri fication process.Hydrometallurgy,2007,89(3−4):242−252

49 Xie Y F,Xie S W,Li Y G,Yang C H,Gui W H.Dynamic modeling and optimal control of goethite process based on the rate-controlling step.Control Engineering Practice,2017,58:54−65

50 Zhang B,Yang C H,Gui W H.Control strategy for hydrometallurgical removal process based on modelling and evaluation.IFAC-PapersOnLine,2016,49(20):161−166

51 Chai Tian-You,Li Shao-Yuan,Wang Hong.Modeling and control for complex industrial processes in networked information.Acta Automatica Sinica,2013,39(5):469−470(柴天佑,李少远,王宏.网络信息模式下复杂工业过程建模与控制.自动化学报,2013,39(5):469−470)

52 Liu Qiang,Qin S.Joe.Perspectives on big data modeling of process industries.Acta Automatica Sinica,2016,42(2):161−171(刘强,秦泗钊.过程工业大数据建模研究展望.自动化学报,2016,42(2):161−171)

53 Gui Wei-Hua,Chen Xiao-Fang,Yang Chun-Hua,Xie Yong-Fang.Knowledge automation and its industrial application.Scientia Sinica:Informationis,2016,46(8):1016−1034(桂卫华,陈晓方,阳春华,谢永芳.知识自动化及工业应用.中国科学:信息科学,2016,46(8):1016−1034)2016.Her research interest covers modeling and optimization of complex industrial process with uncertainties.)