基于数据的湿法冶金全流程操作量优化设定补偿方法

2017-03-10李康王福利何大阔贾润达

李康 王福利 何大阔 贾润达

随着世界经济的不断发展,高品位矿产资源逐渐枯竭,而低品位矿石成分复杂难以处理;同时,整个人类社会尤其是发展中国家的环境保护意识日益增强,冶金行业高污染、高排放的生产方式难以为继.湿法冶金工艺因具有可持续、低污染、可处理低品位原矿等优点,越来越多地应用于黄金提炼等有色金属冶炼领域,取得了较好的经济效益和社会效益.但是,由于湿法冶金过程反应机理复杂、工艺流程长、工序众多等特点,如何保持湿法冶金生产流程运行在最佳状态成为生产的难点.

在湿法冶金全流程优化控制领域,很多研究者做了相关的工作.de Andrade根据浸出过程机理,利用实验数据建立了金湿法冶金浸出过程的静态机理模型[1],并利用模型进行浸出过程经济效益优化[2],探讨了不同的浸出设备排列对浸出生产的影响[3].Dagadu等利用同位素方法估算了矿浆在浸出设备内的滞留时间,并用以估计金的反应速率[4].Yuan等根据某黄金精炼厂的黄金湿法冶金工艺,建立了黄金湿法冶金全流程机理模型[5].Zhang等提出一种基于最优性充分条件(Sufficient condition for optimality,SCFO)的金湿法冶金浸出过程实时优化方法,以保证浸出过程运行在最优状态[6].Liu等提出一种基于金潜结构投影模型(Total partial least squares,TPLS)的金湿法冶金过程全流程状态评价方法,用以评价当前的生产运行状态[7].由上可知,目前针对金湿法冶金生产过程的研究主要集中在过程的建模、优化及基础控制等方面.但是,由于湿法冶金过程生产的特点,建立的过程模型和实际生产过程存在不匹配,基于模型的优化方法得到的优化结果应用于实际过程中时并不是实际过程的最优解.一旦由于模型失配导致生产指标难以达到目标时,基于模型的方法将难以解决.

近年来,随着工厂基础自动化水平的提高,大量甚至海量的生产数据被存储在工厂生产数据库中.如何有效地利用这些工业大数据,成为研究的热点.李海波等提出一种浮选过程混合智能优化设定控制方法,从历史数据中找到适合当前工况的设定点[8];彭晓波等提出基于操作模式的铜闪速炉设定方法,从数据中提取操作模式,然后根据当前生产状况属于哪种操作模式来进行参数设定[9];MacGregor等回顾了基于数据的潜变量方法在过程分析、监测及控制方面的应用[10],并介绍了潜变量模型和大数据在工业过程中的应用[11];Yacoub等提出一种利用数据进行优化的方法,采用基于数据的非线性PLS方法对生产过程进行建模,完全在数据模型的基础上进行生产过程优化.这些方法充分利用了基于数据方法的优势,但是基于数据方法也有解释性差、泛化能力弱的缺点[12].实际工业过程往往难以建立精准可靠的机理模型.为了解决这一问题,出现了许多数据驱动的过程建模方法,如:统计回归模型[13−14]、神经网络模型[15]以及支持向量机[16]等.

针对基于模型和基于数据方法的特点,本文提出一种湿法冶金过程操作量优化补偿方法.该方法结合了基于模型方法和基于数据方法的优点,在基于模型优化得到的最优工作点附近,采用基于数据局部建模优化的方法对操作量进行补偿,避免了全局建模优化给方法带来的不稳定性,可在局部对优化求得的工作点进行修正,并通过迭代补偿进一步提高生产过程经济效益.

本文的主要章节安排如下:第1节介绍湿法冶金生产流程;第2节对全流程优化设定补偿问题进行描述;第3节介绍基于数据的优化设定补偿方法;第4节将提出的方法仿真应用于湿法冶金过程并分析结果;第5节包括结论和展望.

1 湿法冶金生产流程描述

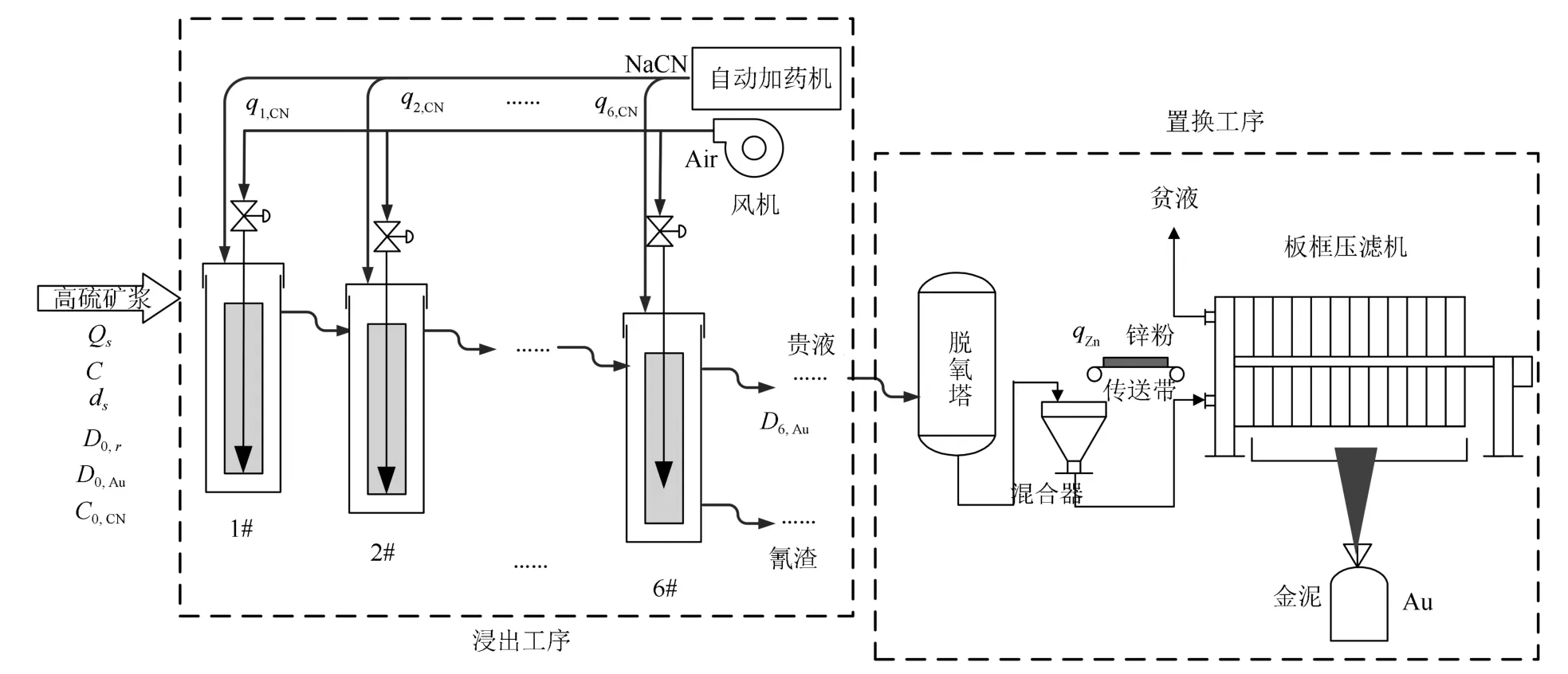

某黄金冶炼厂生产高硫金精矿生产流程工艺如图1所示.由图1可知,经过上游工序处理的高硫金精矿浆依次进入浸出工序的6个浸出槽中,矿浆流量为Qskg/h,浓度为C%,矿浆中固体颗粒直径为dsµm,矿浆中固体金元素含量为D0,rg/t,液体金元素含量为D0,Aumg/L,矿浆中氰离子浓度为C0,CN;在浸出工序,自动加药机向每个浸出槽中加入qi,CN(i=1,···,6)mL/min 的 NaCN 溶液,浸出槽内氰化钠浓度为Ci,CN(i=1,···,6),同时,风机向每个浸出槽内充入空气,浸出槽内发生如式(1)的化学反应,每个浸出槽内固体金元素的含量由Di,r(i=1,···,6)表示,经过反应后,金元素由固体进入液体,每个浸出槽内产生金元素含量为Di,Au(i=1,···,6)mg/L 的液体,最后一个浸出槽产生的贵液被传送至置换工序;贵液进入置换工序后,脱氧塔对贵液进行脱氧操作,然后将其送入混合器中,同时,传送带将锌粉以qZnkg/h的速度加入混合器中,并将混合后的液体传输至板框压滤机中,在此过程中,贵液和锌粉发生如式(2)的化学反应,金元素由液态变为固态,并被板框压滤机的滤网保留在压滤板之间产生mAukg/h的金泥.整个生产过程追求经济效益的最大化.根据文献[17−18],可建立高硫过程机理模型,如式(3)

图1 高硫金精矿生产流程工艺流程图Fig.1 Flow chart of high-sulfur refractory gold concentrates process

其中,Qs,C,ds,D0,r,D0,Au,C0,CN为模型的工艺条件.虽然在目前国内的湿法冶金过程中,由于生产条件的限制,这些变量很难保持稳定,但在已经明确的生产流程中,按生产工艺、设备及产量等要求,会对这些变量进行控制,在优化问题中,认为它们为定量.kAu,kCN分别为金反应速率ri,Au,氰离子反应速率ri,CN中的未知参数,需要利用实际生产数据进行辨识.将mAu表示为y,是最终产品金泥的产量;从过程的机理模型我们可以很容易得到整个生产过程的独立控制变量u=[q1,CN,q2,CN,q3,CN,q4,CN,q5,CN,q6,CN,qZn]T,它们影响最终产品的产量y,所以,式(3)可以表示为

2 全流程操作量优化设定补偿问题描述

在生产流程模型的基础上,高硫生产流程的操作量预设定优化问题可描述为:

式中,J为综合经济效益;P为生产产品的收益,由最终产品的产量决定,表示为P(y);C为生产成本,它为原料成本与消耗成本之和,通常原料成本为一定值,故C由生产过程的消耗u决定,表示为C(u);g(u)表示各个操作量的不等式约束;ui,U和ui,L分别为第i个操作量的上下限,一般由工艺要求及设备能力决定;求解该优化问题,即可得到使当前生产过程经济效益最优的u∗.

在优化控制方法实际应用中,一般采取如图2所示的优化控制结构.

图2 优化控制结构图Fig.2 Optimization and control structure

在图2所示的优化控制结构中,由于模型失配、模型误差等原因,基于模型求得的过程最优设定点u∗通常不是实际过程的最优设定点当把u∗应用于实际过程后,由此得到的经济效益J(u∗)也很难达到实际过程的最优经济效益另外由于湿法冶金过程流程长,机理复杂,通过修正机理模型以获得更优的设定的做法[19−20]往往得不偿失.本研究在基于模型得到的过程最优设定点u∗的基础上,采用基于数据的方法,得到当前设定点u∗的补偿量∆u,使生产过程设定点进一步靠近以提升生产过程的经济效益.

3 基于数据的优化设定迭代补偿方法

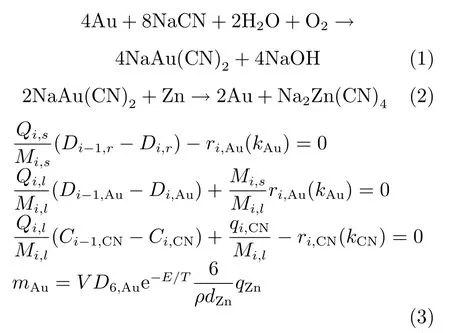

在模型最优设定点u∗附近,依据泰勒展开,对最优经济效益可表示为:

其中δ为高阶无穷小,上式还可以表示成如下形式:

则可通过求解如下问题得到当前优化设定点u∗的补偿值∆u:

基于上述思路,本研究提出一种优化设定补偿方法.在生产过程模型的基础上,优化求解如式(5)的优化问题,以得到生产过程的模型优化设定点u∗,并通过基础控制层将其应用到实际生产过程中;补偿模块根据当前生产过程信息,从生产过程中积累的大量生产数据中提取当前模型优化设定点附近的历史数据信息,建立在当前生产状态下,操作量增量∆u和经济效益增量∆J的关系,然后优化求解出当前的模型优化设定点u∗的补偿值∆u,将u∗+∆u作为新的设定点,通过基础控制层实施到生产过程中,以达到更好的经济效益J.的具体结构如图3所示.

图3 优化设定迭代补偿结构图Fig.3 Iterative optimization setting compensation structure

3.1 基于JITL思想的PLS建模

在工业生产过程中积累了大量的工业生产数据,传统的数据建模方法利用这些数据离线建立全局模型,但不能处理工业生产过程的时变特性,导致预测性能下降[21].JITL(Just-in-time learning)方法是一种局部学习的建模方法,它根据当前查询数据xq,从历史数据库中查询与xq相似数据,然后在线建立适用于当前生产工况的局部模型,并给出模型预测结果,针对下一个查询数据不再使用当前模型,需要重新建模[22].由于JITL是在有查询数据xq更新时才会启动,并不采用已有数据建立全局模型,而是针对每个xq选择相似数据建立局部模型,可以更准确地刻画模型在查询数据xq附近的特性,提高模型的准确性和自适应性[23].

利用JITL的思想,首先根据当前的生产工况信息,从历史数据库中找到和当前生产工况相似的历史数据,利用这些数据建立局部模型.历史数据库包括N条生产过程数据(Ji,ui),i=1,2,···,N,Ji∈R,ui∈Rn,当前的生产信息用(Jp,up)表示.当前操作量up和历史操作量ui的相似度可通过下式进行计算:

式中,si∈[0,1],用于表示当前生产信息中up和历史数据中ui的相似程度,si越大则样本相似性越大.通过si将从历史数据库中选出n条和当前生产信息相关的历史数据(Jq,uq),q=1,2,···,n,Jq∈R,uq∈Rn.由于需要建立∆J和∆u的关系,所以将得到的相关的历史数据 (Jq,uq)同时与当前生产信息(Jp,up)作差,得到n条(∆Jq,∆uq),q=1,2,···,n数据. 然后,采用 PLS方法对这些数据进行建模[24],得到 ∆J和 ∆u的相关模型. 为表示方便,Y=(J1,···,Jq)T,X=(∆u1,···,∆uq)T,根据 PLS 方法,X和Y将各自表示如下线性的潜变量模型:

其中矩阵T和矩阵Z分别表示为矩阵X和矩阵Y在潜变量空间的负载矩阵.潜变量T可以用X变量线性组合:

最终得到Y与X的关系如下:

其中,B为回归系数.式(13)即为∆J=H(∆u).

3.2 优化设定补偿值求解

利用得到的模型∆J=H(∆u),优化求解能使经济效益增量∆J最大的∆u.即优化目标为:

为确保求得的∆u是可行的,其须满足如下约束:由于优化解得的∆unew必须在建模数据的有效性域内,∆unew的得分向量t必须在建模数据的得分t-scores范围内,也就是Hotelling′sT2必须在建模数据的范围内:

其中const的取值可根据建模数据的F分布求得.优化解必须具有很小的残差,表示如下式:

其中σ为一个极小值.由于工艺和设备等限制,补偿后的操作量值必须在其上下限范围内,同时优化得到补偿值也必须在其上下限范围约束内:

其中,∆ui表示向量∆u中的第i个元素,uL,D表示up+∆ui的下限,uL,U表示up+∆ui的上限.∆uL,D表示∆ui的下限,∆uL,U表示∆ui的上限.

3.3 优化设定补偿值应用

在式(15)~(17)的约束下,求解式(14)所表示的优化问题,得到优化结果∆unew,将优化结果∆unew代入模型∆J=H(∆u)中,得到对应的经济效益增量∆Jnew,当经济效益增幅大于阈值δ时,将优化结果∆unew作为当前设定点u∗的补偿值实施到实际过程中:

此时,生产过程进入新的工作点后,重新在当前工作点附近进行数据建模,求解新的补偿值,如果仍能满足式(18),将再次实施补偿值,以此迭代,直至不满足式(18).

在本文的研究中,主要针对模型失配带来的问题进行补偿,当进入新的工作点后计算的补偿值无法进一步提高经济效益时补偿停止.综上所述,优化设定迭代补偿的流程图如图4所示.

优化设定迭代补偿步骤如下所示:

步骤1.得到模型优化设定u∗并应用到实际过程中,k=0;

步骤2.得到当前工作点

步骤3.利用式(10)从历史数据库中选出n条和当前生产信息相关的历史数据;

步骤4.采用PLS方法建立∆J和∆u的相关关系模型∆J=Hk(∆u);

步骤5.通过求解式(14)~(17)所示的优化问题;

步骤6.如果得到优化结果满足式(18),并将其应用到实际生产过程中,k=k+1并返回步骤2,如果不满足式(18),则结束.

图4 优化设定迭代补偿流程图Fig.4 Flowchart of iterative optimization setting compensation

4 仿真研究与结果分析

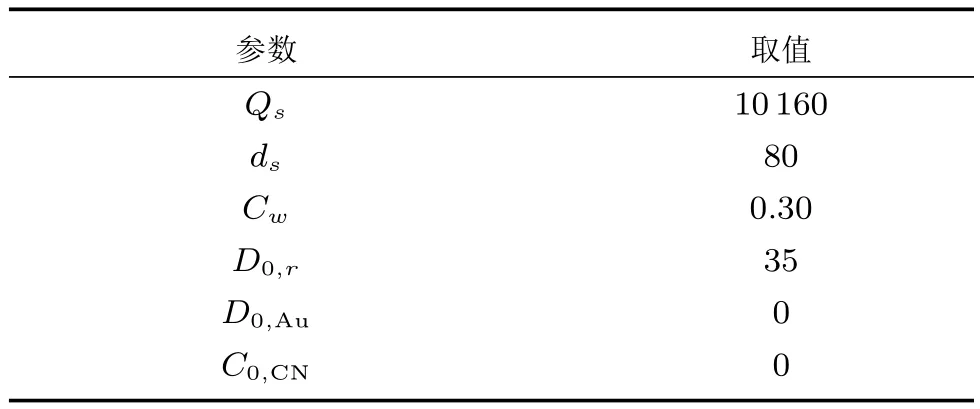

仿真研究分为三个部分,首先将前文所提方法应用到如图2所示的湿法冶金高硫生产过程中;然后采用文献[11]中的数据建模方法得到工作点up后,再利用本文提出的方法进行补偿,来探讨初始工作点对本文提出的补偿方法性能的影响;最后采用文献[6]中的基于数据驱动的SCFO优化方法对本文提及的生产过程进行优化,通过对比仿真结果来说明利用大量历史数据在当前工作点附近进行局部建模求得补偿值的好处.采用国内某黄金精炼厂某年6月份及12月份实际生产数据分别对如式(3)所示机理模型中的未知参数进行辨识,得到两组参数值如表1所示.其中参数组1为6月份数据辨识结果,参数组2为12月份数据辨识结果.由于生产周期及生产条件的差异,相比较于12月份数据的辨识结果,6月份数据辨识的参数中,金反应速率系数kAu较小,金反应速率较慢,氰离子反应速率系数kCN较大,氰离子消耗较多,而实际生产中该工厂12月份的生产效益明显高于6月份效益.将参数组1代入式(3)作为机理模型,机理模型标记为f,将参数组2代入式(3)来模拟生产过程,模拟生产过程模型标记为fp,因此对于生产过程的最优值及最优工作点可以通过fp计算.由于参数值不同,机理模型和模拟生产过程将存在差异,进而可以仿真对比补偿后的经济效益与最优经济效益的差距.机理模型和模拟生产过程模型相关工艺参数取值一致如表2所示.

表1 模型参数拟合结果Table 1 Model parameters fitting results

表2 模型参数取值Table 2 Model parameter values

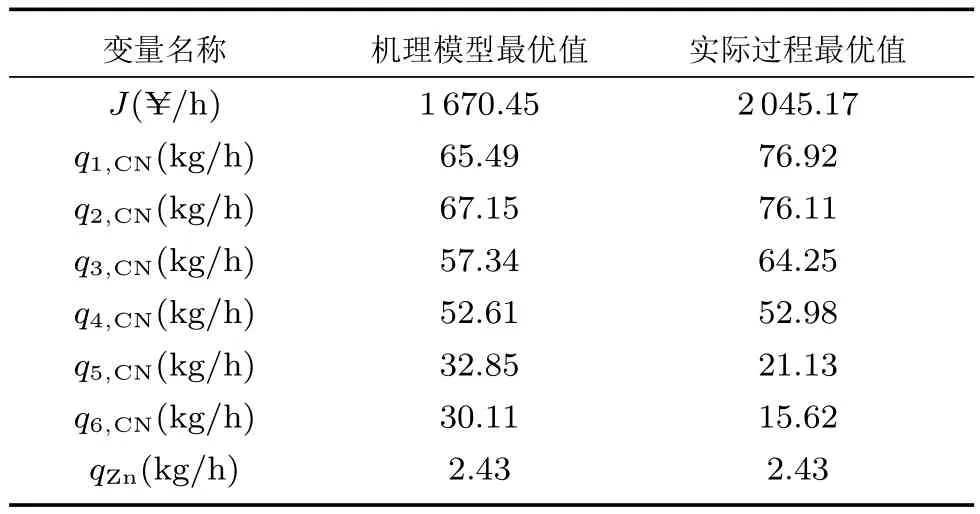

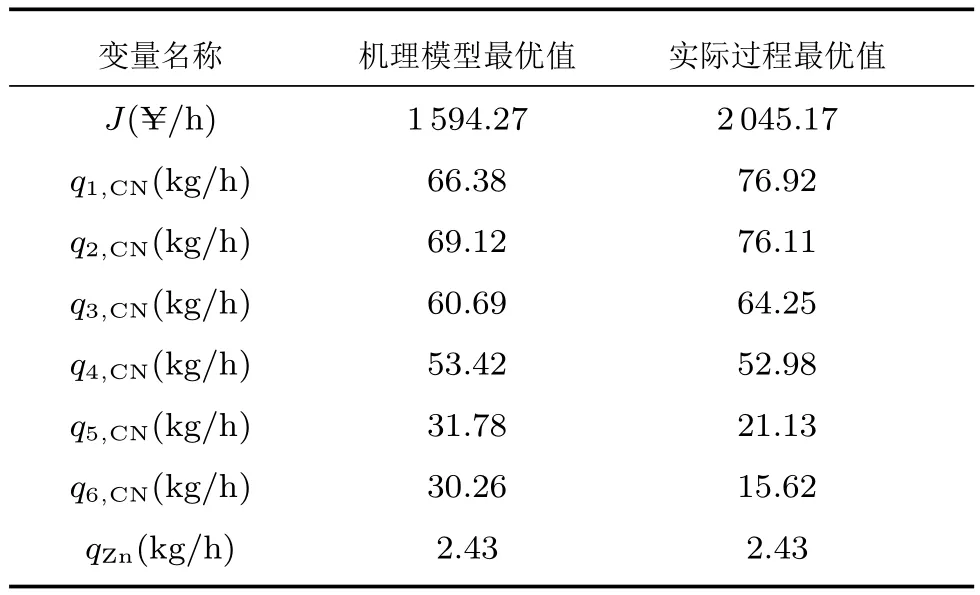

采用粒子群(Particle swarm optimization,PSO)算法求解机理模型f的优化设定点u∗.算法的参数设置为:种群规模为100;最大迭代次数为100;惯性权重为0.8;学习因子c为0.9.将优化求解得到的优化设定点u∗代入模拟生产过程模型fp中,得到当前的经济效益Jp,同样采用粒子群算法求解模拟实际生产过程模型fp的最优设定点u∗.算法的参数设置为:种群规模为100;最大迭代次数为100;惯性权重为0.8;学习因子c为0.9.基于机理模型和实际过程的优化结果如表3所示.

利用模拟生产过程模型fp,采用随机生成3000组(J,u)作为历史数据.基于JITL的建模思路,从历史数据中查询到n= 27组(Jq,uq),q=1,2,···,n相关数据,并和当前生产信息(up,Jp)作差,得到27组(∆Jq,∆uq)建模数据用于PLS建模.建模数据Y=(J1,···,Jq)T为27×1维向量,X=(∆u1,···,∆uq)T为27×7维矩阵.利用式(14)对矩阵X进行标准化,然后采用PLS方法建立X与Y的关系Y=H(X).同样采用粒子群算法求解优化问题(13)~(16),算法的参数设置为:种群规模为100;最大迭代次数为100;惯性权重为0.8;学习因子c为0.9.优化问题中相应参数取值如表4所示.

表3 优化结果Table 3 Optimization results

表4 参数取值Table 4 Parameter values

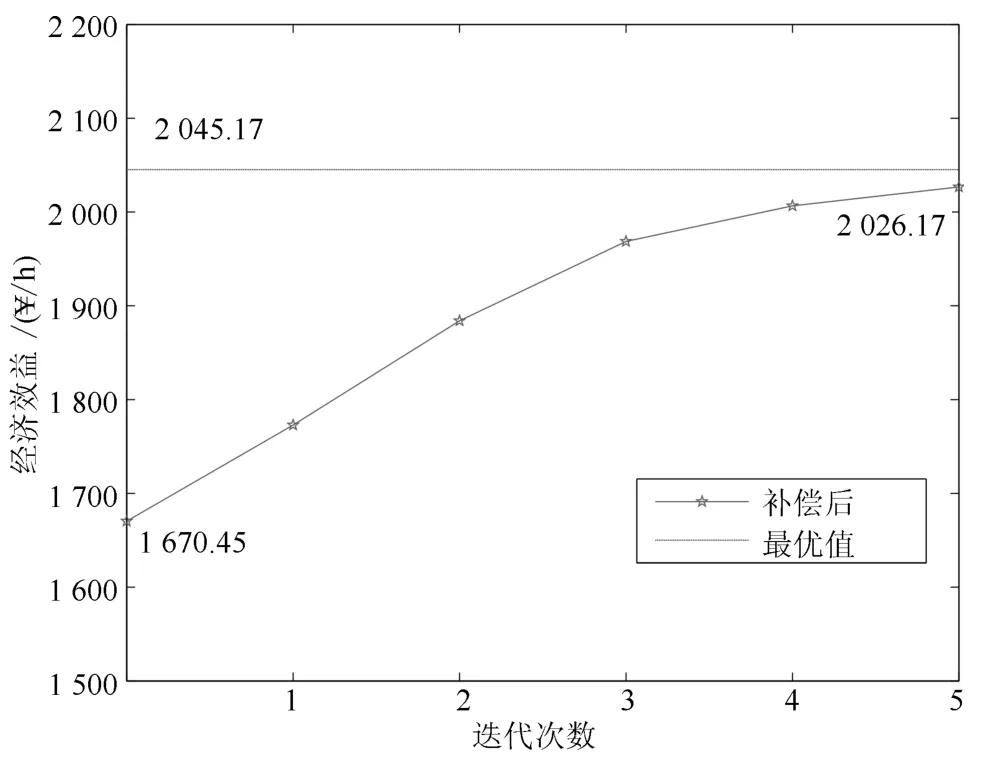

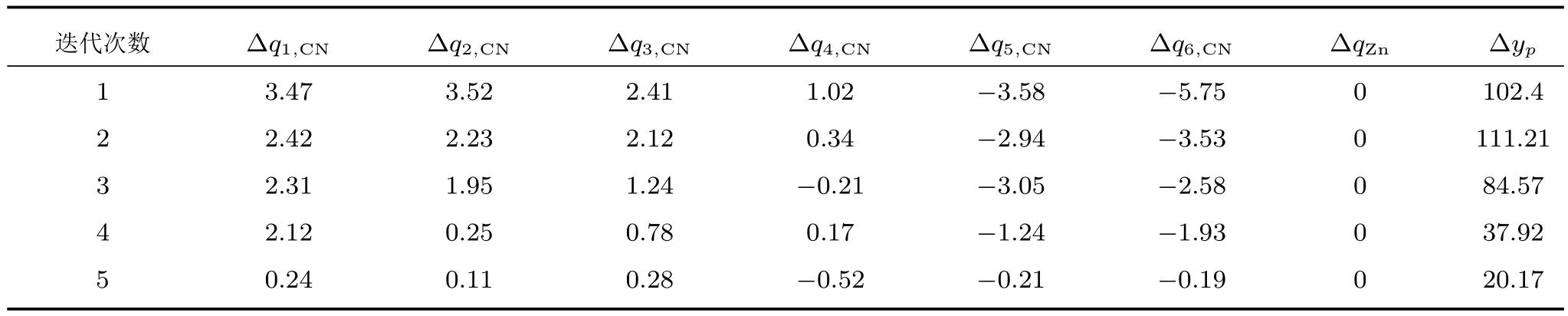

优化计算的求解结果满足式(16),得到生产过程的优化设定点的补偿值∆u,将补偿值∆u应用到模拟生产过程模型fp中,得到经济效益增量∆yp=102.4,进入下一次迭代,直至迭代5次,不再满足式(18),补偿结束.每次迭代的补偿值∆u及∆yp计算结果如表5所示.

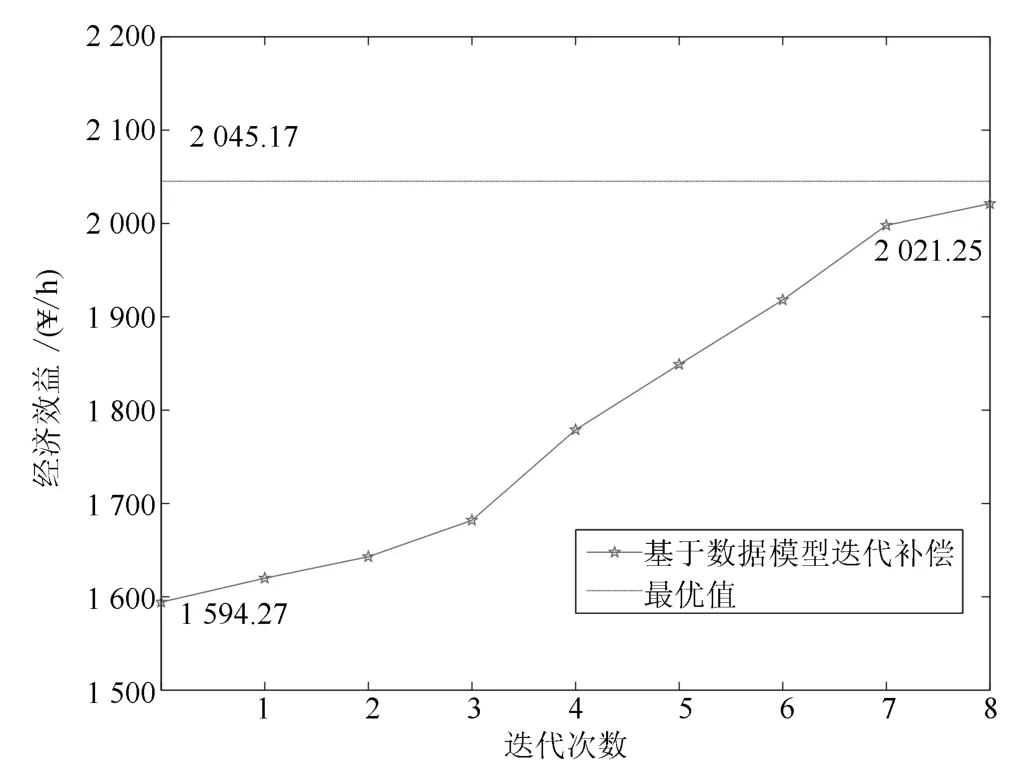

图5 基于机理模型优化补偿的经济效益Fig.5 Economic bene fits of the process based on compensation and optimization to the mechanism model

表5 迭代补偿结果Table 5 Iterative compensation results

如表6所示,经过5次迭代补偿之后,生产操作量值接近模拟生产过程的最优设定点.经过迭代补偿,模拟生产过程的经济效益Jp变化如图5所示.

表6 补偿后操作量和最优值比较Table 6 Comparison of the operation and the optimal values after compensation

图6 基于数据模型迭代补偿的经济效益Fig.6 Economic bene fits of the process based on compensation and optimization to the data model

生产过程开始运行在初始工作点,经济效益为1670.45元,经过5次优化设定迭代补偿后,生产过程运行在新的工作点,经济效益达到2026.72元,经济效益提升21.3%.利用机理模型生成大量生产过程数据,采用文献[11]中的方法建立数据模型,并优化得到数据模型最优工作点up,优化结果如表7所示.

在数据模型得到工作点的基础上,利用本文中的补偿方法进行迭代补偿,结果如图6所示:

表7 数据模型优化结果Table 7 Data model optimization results

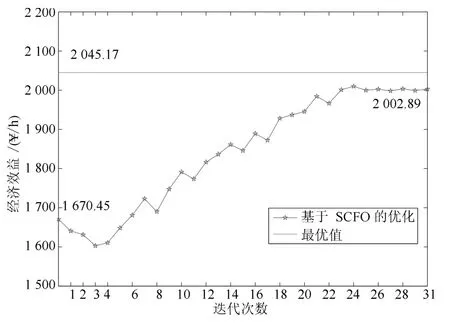

由于生产过程的复杂性,建立的数据模型得到的最优工作点的经济效益低于由机理模型得到最优工作点的经济效益,经过8次迭代补偿后接近实际生产过程最优值.仿真结果表明,初始工作点越接近实际生产过程最优点,迭代补偿方法性能越高,迭代补偿的次数越少,越能较快提升生产过程的经济效益,这对湿法冶金流程生产过程是非常重要的.通过对仿真结果对比表明,本文提出的方法既利用了机理模型的优点,又利用了局部数据模型的优点,具有迭代次数少、提升经济效益多的优势.采用文献[6]中的基于数据驱动的SCFO优化方法对本文提及的生产过程进行优化,仿真结果如图7所示.

采用SCFO方法对生产过程进行优化,经过24次迭代后经济效益值稳定在最优值附近,并在迭代的初期经济效益有一定的下降.SCFO在基于模型优化得到的工作点的基础上,利用实时生产数据对优化问题的约束进行修正,以使生产过程进一步逼近生产过程的最优点.但在优化过程中只利用了当前的生产信息,并没有利用生产过程的大量历史信息.通过仿真对比可知,本文提出的方法迭代次数较少,能较快逼近生产过程最优工作点.

图7 基于SCFO的生产过程经济效益Fig.7 Economic bene fits of the production process based on SCFO

5 结论

由于湿法冶金生产过程的特点,基于模型的优化方法难以达到实际过程最优的经济效益,本文在模型优化设定点的基础上,利用生产过程数据,采用基于数据的方法对模型最优设定进行迭代补偿.该方法不仅利用模型中包含的过程知识,同时利用了生产数据中包含的过程知识,使设定点进一步靠近实际过程最优设定,有效提升实际生产过程的经济效益.由于本方法建立的∆J=H(∆u)数据模型采用线性模型,若能考虑当前工作点附近的非线性特性,将进一步改善补偿效果;在求解式(14)~(17)优化问题时,利用建模数据的特征作为优化问题的约束,该约束如果选取得不恰当,将使补偿后生产过程工作点难以稳定.

1 de Andrade Lima L R P,Hodouin D.A lumped kinetic model for gold ore cyanidation.Hydrometallurgy,2005,79(3−4):121−137

2 de Andrade Lima L R P,Hodouin D.Optimization of reactor volumes for gold cyanidation.Minerals Engineering,2005,18(7):671−679

3 de Andrade Lima L R P.Some remarks on the reactor network synthesis for gold cyanidation.Minerals Engineering,2006,19(2):154−161

4 Dagadu C P K,Akaho E H K,Danso K A,Stegowski Z,Furman L.Radiotracer investigation in gold leaching tanks.Applied Radiation and Isotopes,2012,70(1):156−161

5 Yuan Q Y,Wang F L,He D K,Jia R D,Wang C.Study on the plant-wide modeling of gold hydrometallurgical process.In:Proceedings of the 26th Chinese Control and Decision Conference.Changsha,China:IEEE,2014.4013−4018

6 Zhang J,Mao Z Z,Jia R D.Real-time optimization based on SCFO for gold cyanidation leaching process.Chemical Engineering Science,2015,134:467−476

7 Liu Y,Chang Y Q,Wang F L.Online process operating performance assessment and nonoptimal cause identi fication for industrial processes.Journal of Process Control,2014,24(10):1548−1555

8 Li Hai-Bo,Zheng Xiu-Ping,Chai Tian-You.Hybrid intelligent optimal control in flotation processes.Journal of Northeastern University(Natural Science),2012,33(1):1−5(李海波,郑秀萍,柴天佑.浮选过程混合智能优化设定控制方法.东北大学学报(自然科学版),2012,33(1):1−5)

9 Peng Xiao-Bo,Gui Wei-Hua,Hu Zhi-Kun,Li Yong-Gang,Wang Ling-Yun.Intelligent operation pattern optimization system in copper flash smelting process based on chaotic genetic algorithm.Information and Control,2008,37(1):87−92(彭晓波,桂卫华,胡志坤,李勇刚,王凌云.基于混沌遗传算法的铜闪速熔炼过程操作模式智能优化系统.信息与控制,2008,37(1):87−92)

10 MacGregor J F,Yu H L,Mu˜noz S G,Flores-Cerrillo J.Databased latent variable methods for process analysis,monitoring and control.Computers&Chemical Engineering,2005,29(6):1217−1223

11 MacGregor J F,Bruwer M J,Miletic I,Cardin M,Liu Z.Latent variable models and big data in the process industries.IFAC-PapersOnLine,2015,48(8):520−524

12 Yacoub F,MacGregor J F.Product optimization and control in the latent variable space of nonlinear PLS models.Chemometrics and Intelligent Laboratory Systems,2004,70(1):63−74

13 Kadlec P,Gabrys B,Strandt S.Data-driven soft sensors in the process industry.Computers&Chemical Engineering,2009,33(4):795−814

14 Jia Run-Da,Mao Zhi-Zhong,Chang Yu-Qing.Soft sensing for pH value of raffinate solution based on nonlinear partial robust M-regression.Acta Automatica Sinica,2009,35(5):583−587(贾润达,毛志忠,常玉清.基于非线性偏鲁棒M-回归的萃余液pH值软测量.自动化学报,2009,35(5):583−587)

15 Gao Ying-Ying,Zhu Wei-Bin.Deep neural networks with visible intermediate layers.Acta Automatica Sinica,2015,41(9):1627−1637(高莹莹,朱维彬.深层神经网络中间层可见化建模.自动化学报,2015,41(9):1627−1637)

16 Wang Qin,Shen Yuan-Tong.Multi-scale least squares support vector machine using compressive sensing.Acta Automatica Sinica,2016,42(4):631−640(王琴,沈远彤.基于压缩感知的多尺度最小二乘支持向量机.自动化学报,2016,42(4):631−640)

17 Yuan Q Y,Wang F L,He D K,Wang H,Liu T.A new plant-wide optimization method and its application to hydrometallurgy process.The Canadian Journal of Chemical Engineering,2016,94(2):273−280

18 He D K,Yuan Q Y,Wang F L,Zhao L P,Liu T,Jia R D.Plant-wide hierarchical optimization based on a minimum consumption model.The Canadian Journal of Chemical Engineering,2016,94(6):1158−1166

19 Zhang J,Mao Z Z,Jia R D,He D K.Real time optimization based on a serial hybrid model for gold cyanidation leaching process.Minerals Engineering,2015,70:250−263

20 Serralunga F J,Mussati M C,Aguirre P A.Model adaptation for real-time optimization in energy systems.Industrial&Engineering Chemistry Research,2013,52(47):16795−16810

21 Kaneko H,Funatsu K.Classi fication of the degradation of soft sensor models and discussion on adaptive models.AIChEJournal,2013,59(7):2339−2347

22 Cheng C,Chiu M S.A new data-based methodology for nonlinear process modeling.Chemical Engineering Science,2014,59(13):2801−2810

23 Saptoro A.State of the art in the development of adaptive soft sensors based on just-in-time models.Procedia Chemistry,2014,9:226−234

24 Nomikos P,MacGregor J F.Multi-way partial least squares in monitoring batch processes.Chemometrics and Intelligent Laboratory Systems,1995,30(1):97−108