基于能量流网络仿真的钢铁工业多能源介质优化调配

2017-03-10孙彦广梁青艳李文兵贾天云

孙彦广 梁青艳 李文兵 贾天云

钢铁工业是能源密集型产业,我国钢铁工业能耗约占全国工业总能耗的16%[1].目前我国钢铁企业的吨钢能耗仍比世界先进水平国家高出10%左右[2].面对节能减排的严峻形势,钢铁工业亟需通过绿色化、智能化实现可持续发展.

能源优化调配是钢铁企业系统节能的关键技术之一.通过能源优化调配可以实现能质匹配,提高能源的利用率,降低二次能源放散,在满足生产对能源质量和数量要求前提下,降低能源成本.

钢铁工业能源系统的特点对能源调配技术提出了挑战.首先,钢铁企业能源介质种类繁多,包括煤、焦炭、煤气、电力、蒸汽、技术气体、压缩空气、水等近30种.其次,各种能源介质与钢铁生产流程耦合紧密,很多二次能源介质直接产生于钢铁生产过程的副产品或余热余能回收利用,如高炉煤气、焦炉煤气、转炉煤气、各种蒸汽回收、CDQ(Coke dry quenching)发电和TRT(Blast furnace top gas recovery turbine unit)发电等.此外,各种能源介质的产生、转换、存储、输送和分配使用通过能源管网实现,构成了复杂的相互制约的能量流网络.

对于钢铁工业单一介质优化调配问题,很多学者进行了研究.在钢铁副产煤气调配方面,针对煤气产生消耗量预测问题,刘颖等[3]基于改进回声状态网络用于高炉煤气发生量预测,张颜颜等[4]采用改进的数据驱动子空间算法求解钢铁企业能源预测问题,肖冬峰等[5]基于改进BP(Back propagation)网络的高炉煤气发生量预测模型;针对煤气优化调配问题,Akimoto等[6]采用多周期混合整数线性规划模型研究煤气柜位控制和自备电厂煤气分配问题,张琦等[7]提出了钢铁联合企业煤气系统优化分配模型,Giacomo等[8−9]从煤气利用效益最大和二氧化碳排放最小角度研究了煤气系统多目标优化求解算法,Yang等[10]研究了考虑副产煤气存储能力的富裕煤气最优分配问题.在氧气优化调配方面,Han等[11]研究了考虑电费的氧气系统优化问题.在电力系统调配方面,王小辉[12]研究了某钢厂电力负荷模拟与预测研究问题,Ashok[13]提出了一种适合工业热电联产系统的最优能源优化分配模型,高云龙等[14]研究了高耗能企业关口平衡优化调度及其输出功率控制方式,刘坤等[15]研究了考虑负荷及煤气量不确定性的企业微电网自发电调度模型,张玉庆等[16]提出了综合考虑发电、配电、用电环节的钢铁企业智能微电网系统运行框架.钢铁工业单一介质优化调配,不能考虑各种能源介质的产生、转换间的关联关系,难以取得多种能源介质综合优化的效果.

对于钢铁工业多介质优化调配问题,近年来也有一些学者进行了研究.李丹[17]提出了基于价值最大化的能源系统综合调整策略,孟华[18]研究了钢铁企业自备电厂机组配置优化及煤气优化调度问题,张琦等[19]建立了钢铁企业副产煤气–蒸汽–电力耦合模型,通过ILOG Cplex求解出模型的最优解,获得煤气、蒸汽和电力的最优分配方案,孙彦广[20]基于能量流网络信息模型提出了6大类多种能源介质分解–协调动态调控策略,曾玉娇等[21−22]建立了钢铁企业蒸汽和发电综合优化调度模型.何佳毅等[23]研究了钢铁企业能源系统网络模型仿真及组态问题,Nawzad[24]提出了仿真和优化结合的方法为提高能效提供决策支持.

上述钢铁工业多介质优化调配方案,并没有充分考虑钢铁工业能源系统与钢材生产系统耦合紧密的特点,事实上,生产系统品种、产量、设备状态和工艺路径的不同,能源系统各介质的产生、转化、分配和使用需求不同,都会导致各种能源介质的平衡关系、优化约束边界条件发生变化,使优化效果大打折扣.

论文从钢铁制造流程物质流能量流耦合特点出发,提出了基于能量流网络动态仿真的钢铁工业多能源介质综合优化调配策略.首先,基于主生产工序的能量流模型、分介质能量流网络模型建立钢铁企业物质流能量流集成的能量流网络模型,充分表征物质流、能量流相互耦合和相互影响;然后,通过输入当前生产计划、工艺路径、设备运行状况等信息进行钢铁制造全流程仿真,来识别、调整生产系统对能源系统的时变需求,形成多时间周期动态变化的优化约束边界条件;最后,针对不同生产场景进行优化求解,给出对应的多能源介质动态优化调配.

论文首先探讨了能量流网络化建模、生产流程与能源系统结合的能源仿真技术;然后,探讨了多能源介质综合优化调配技术;最后,通过在钢铁企业示范应用案例验证了论文所提方案的有效性.

1 钢铁工业能量流网络化模型

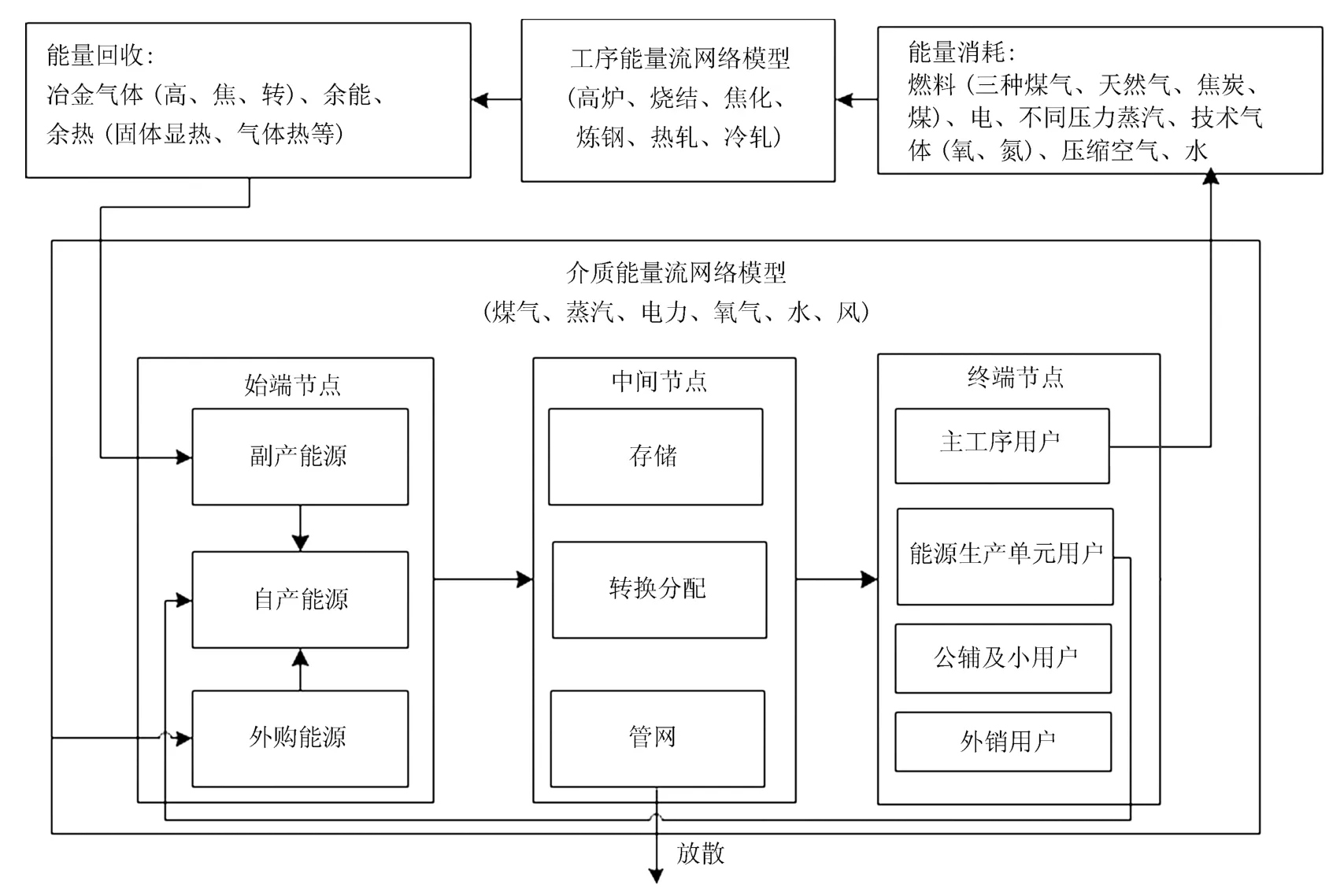

钢铁工业能量流贯穿于能源使用、能源回收和能源转换输配三个环节,在不同环节有不同的能源介质表现形式.完整描述钢铁企业能量流网络的信息模型结构包括主生产工序的能量流模型、分介质能量流网络模型和钢铁企业能量流网络集成模型.

其中,主生产工序的能量流模型描述各生产工序能源使用和回收情况,分介质能量流网络模型描述各种能源介质产生、转换、输配情况.钢铁企业能量流网络集成模型将能源使用、回收、转换输配三个环节能源信息关联起来,并形成多种能源介质间的调控[20].图1为三个模型之间的信息流和控制流示意图.

1.1 主生产工序的能量流模型

国内外对钢铁企业主生产工序的能量流模型做了很多研究[25−30],从生产工序物料平衡和能源平衡的角度,分析了各种工艺制度对钢铁企业能源结构的影响,以及钢铁企业余热余能循环利用的潜力.这些模型的能耗计算是按钢比进行静态匹配计算,不能反映生产节奏、设备检修故障、能源缓冲等动态变化,而且这些模型没有考虑与能源网络的信息交互,无法满足能源动态调配的需要.

针对上述问题,采取了以下措施,建立主生产工序的工序能量流模型[20]:

1)将主生产工序设备细分为能源消耗设备和能源回收设备,通过启动/停止等状态进行标识,以反映设备正常、故障等动态运行状况,设备状态信号来源于设备检修计划和设备管理系统;煤气管网、蒸汽管网和自发电机组等能源调配响应周期为20分钟到40分钟,模型循环计算的时间粒度确定为30分钟.

2)在能量流模型中引入钢铁生产流程动态调控机制:根据生产计划,确定工艺路径、主生产工序单元种类和每单元钢材产量;根据作业计划、维护计划决定各单元的运行时间;各生产单元按工艺路径依次计算,并考虑前一工序输出和库存对后工序运行的影响.

3)单元模型的输入/输出与各能源介质网络模型对应,便于能源调控方案的研究.

主生产工序能源输入输出模型由于其与生产品种、产量、工况、原料结构、工艺制度等密切相关,很难用一个统计模型描述.论文研究中分析了影响介质波动的因素,把影响因素分为静态因素、动态因素及本身波动特性,采用基于工况信息的分段建模方法进行模型描述.

图1 能量流网络模型的信息流与控制Fig.1 Information flow and control of energy flow network model

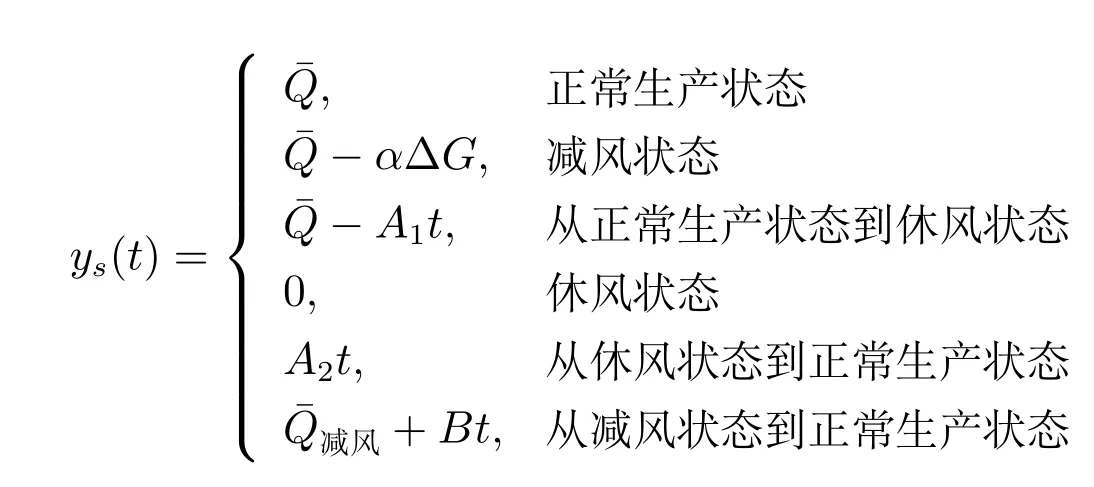

以高炉煤气回收量模型为例.正常生产、休风、减风等不同工况下煤气流量模型描述如下:

1.2 分介质能量流网络模型

分介质能量流网络模型是从燃气、蒸汽、电、技术气体(氧氩氮)、压缩空气和水等分介质管网角度,将主生产工序分能源介质的消耗、回收与能源系统分能源介质的产生、储存、转换分配连接起来,建立分介质管网数学模型.

能源管网拓扑结构的描述利用图论的有向图原理,通过关联矩阵(树枝矩阵、连枝矩阵)和基本回路矩阵将管网图形(枝状网与环状网混合)信息数据化,并与能源节点相关联.能源管网基本方程.根据流体网络的一些基本定律,如质量守恒定律、能量守恒定律、阻力定律,确定连续性方程、能量方程和压降方程,并对管段摩阻系数进行辨识.

1.3 钢铁企业能量流网络集成模型

在主生产工序的能量流模型和分介质能量流网络模型基础上,建立钢铁企业能量流网络集成模型,将主生产工序的能量流模型的计算结果与分介质能量流网络模型计算结果衔接起来,如图2所示.

主生产工序作为介质能量流网络的终端节点从能源管网获取所需要的各种能源介质,产生主产品、副产品,同时回收能源介质,回收的能源介质又作为介质能量流网络的始端节点.介质能量流网络模型始端节点除了回收能源外包括自产和外购能源,中间环节包括存储、转换分配及连接介质管网,终端节点包括主产用户、能源生产单元用户、公辅及小用户,多余的能源放散或外送.其中能源生产单元在不同的介质能量流网络中角色不同,一方面在本身的产出介质能量流网络中作为始端节点,产生自产能源;另一方面因为能源单元也消耗能源,因此在其他介质的能量流网络中,作为终端节点,消耗能源.

钢铁企业能量流网络集成模型包括两部分:1)主生产工序与介质能量流网络模型集成;2)各介质能量流网络之间集成.图3为主生产工序之一的高炉与介质能量流网络模型集成示意图,高炉从各介质能量流网络模型获取能源作为能源输入,产生铁水,同时回收高炉煤气,产生的高炉煤气又作为高炉煤气能量流网络模型的输入.高炉消耗及回收能源模型在主生产工序能量流网络模型中描述.图4为某钢铁企业电力系统与其他介质能量流网络集成模型示意图,电力能量流网络始端输入节点包括300MW煤气和燃煤CHP(Combined heat and power)发电、25MW余热发电、CDQ余热发电、TRT余能发电及外购能源,终端节点除给各主工序生产用户外,还作为其他能量流网络(技术气体、压缩空气、水等)始端节点的能量输入,各介质能量流网络集成模型主要考虑能源介质之间的转换.

图2 钢铁企业能量流网络集成模型结构框图Fig.2 Structural block diagram of energy flow network integration model for iron and steel enterprises

图3 高炉工序与能量流网络模型集成Fig.3 Blast furnace process and energy flow network model integration

2 生产流程与能源系统结合的能源仿真技术

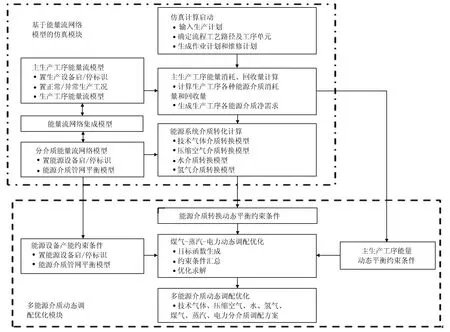

基于上述能量流网络化模型,开发了生产流程与能源系统结合的能源仿真计算软件,如图5所示.

图4 电力能量流网络与其他介质能量流网络集成Fig.4 Power energy flow network and other media energy flow network integration

图5 基于能量流网络模型的能源系统动态仿真Fig.5 Dynamic simulation of energy system based on energy flow network model

图6 介质之间优先级依赖关系Fig.6 Priority dependencies between media

能源系统动态仿真首先确定介质之间优先级依赖关系,如图6所示.钢铁企业能源介质种类繁多,大致可分为燃气和煤、蒸汽、电、技术气体、压缩空气和水6大类,分析能源介质间消耗–转换–产生的“链条”关系,燃气系统处于转换“链条”上游,电、蒸汽系统处于转换“链条”中游,技术气体、压缩空气、水处于转换“链条”下游.据此,把技术气体、风、水的需量转化为对电、蒸汽、燃气的需求,重点解决煤气–蒸汽–电三类能源介质的调配.

对于每一种介质,基于一定的调配规则按次序对各负荷进行分配,图7给出副产煤气的分配次序.副产煤气的用户分为基准用户和缓冲用户.基准用户为主生产工序用户,如高炉热风炉、轧钢加热炉等,缓冲用户为能源系统用户,如蒸汽锅炉和自发电机组.基准用户的优先级高于缓冲用户.因此仿真计算时,首先根据全流程能源需求和可回收计算结果,满足基准用户需求,多余煤气为可供缓冲用户量.根据蒸汽和电需求,计算出缓冲用户实际使用量,可供缓冲用户量与缓冲用户实际使用量之差为煤气多余量.

动态仿真过程是事件驱动的.仿真计算过程中,在主生产工序能量模型引入了生产设备启/停和正常/异常生产工况的事件标识,反映生产过程的动态变化;在分介质能量流模型中,设置了能源设备启停标识,同时能源介质管网平衡模型考虑了管网压力、气柜柜位的计算,反映能源系统设备运行、能源放散等动态变化.

通过钢铁企业能源系统模拟仿真计算,可以分析各能源介质在能源使用、能源回收和转换输配三个环节动态变化情况,分析评估各环节的效率和流程综合效率;分析对比各种钢铁制造流程、生产作业计划、中间缓冲能力和二次能源转换输配方案对能耗和效率的影响,为钢铁企业能源系统的设计方案和运行策略的对比和优化提供定量分析手段.图8为某钢铁企业一段时间内煤气和电力供需平衡情况.

3 基于能源仿真的多能源介质综合优化调配

3.1 基于能源仿真的多能源介质综合优化调配流程

以上基于调度规则的仿真运行模式,可以支持以满足生产用户需求和放散最小为目标的多介质能源调配.在此基础上,引入优化算法实现以多介质能源成本最小为目标的多能源介质综合优化调配.

钢铁企业生产品种、产量、设备状态和工艺路径的不同,能源系统各介质的产生、转化、分配和使用方式不同,都会导致各种能源介质的平衡关系、优化约束边界条件发生变化,使静态优化效果大打折扣.能源仿真的主要目的是输入当前生产计划、工艺路径、设备运行状况等信息,通过仿真计算实时识别、调整生产工序能量动态平衡约束条件、能源介质转换动态平衡约束条件和能源设备产能约束条件,提高多能源介质综合优化调配对生产系统、能源系统动态变化的适应性.基于能源仿真的多能源介质综合优化调配流程如图9所示.

图7 煤气的调配规则及各类负荷分配次序Fig.7 Gas distribution rules and various types of load distribution order

图8 某钢铁企业一段时间内煤气和电力供需平衡情况Fig.8 Gas and electricity supply and demand balance in a period of time in a steel enterprise

图9 基于能源仿真的多能源介质综合优化调配流程Fig.9 Comprehensive optimization of multi-energy medium based on energy simulation

1)基于能量流网络模型的仿真.首先,根据生产计划确定流程工艺路径及工序单元,生成作业计划和维修计划,调用主生产工序能量流模型计算生产工序各种能源介质消耗量和回收量,以及生产工序各能源介质净需求,据此形成主生产工序能量动态平衡约束条件;然后,调用分介质能量流模型进行能源系统介质转化计算,将技术气体、压缩空气、水、氢气等介质需求转换成对于煤气、蒸汽和电力需求,形成能源介质转换动态平衡约束条件;同时调用分介质能量流网络模型,根据能源设备启/停标识和能源介质管网平衡模型生产能源设备产能动态约束条件.

2)多能源介质动态调配优化.汇总上述仿真信息,生产目标函数和约束条件,进行煤气–蒸汽–电力动态调配优化,进而得到技术气体、压缩空气、水、氢气、煤气、蒸汽和电力分介质调配方案.

3.2 目标函数

钢铁企业需要充分利用一次能源(如动力煤)、副产二次能源(副产煤气)和余热余能资源(余热、余压),安排各生产设备进行蒸汽和电力的优化生产,在满足生产过程对各种能源介质的需求下,降低整个系统的运行费用,减少煤气放散,降低能源消耗,提高企业的经济效益.为此,目标函数选为给定调度周期内整个钢铁企业煤气–蒸汽–电力系统运行费用最低,包括燃料费用、锅炉给水费用、设备维护费用、煤气放散惩罚费用,电能供给不足时的外购电费以及电能富余时的外送电收益[21−22,31].技术气体、压缩空气和水等能源介质的费用通过煤气、蒸汽、电力三类能源介质费用来表征.

式中,T为一个调度周期内所包含的时段数目,Nse表示蒸汽生产设备的数目,Npe表示电力生产设备的数目,Ng表示副产煤气的数目,τ表示每个操作时段的工作时间,Cg表示副产煤气g的价格,表示设备i在t时段副产煤气g消耗量,Ccoal表示外购煤的价格,表示设备i在t时段燃料煤的消耗量,CM,i和Mi,t分别表示产汽设备的制造费用(包括设备折旧、维修费用,人工薪酬等)和在t时段的蒸汽产量,CM,j和Pi,t分别表示发电设备的设备维护成本(元)以及在t时段的发电量,Crel,g表示副产煤气g的放散惩罚价格,Rg,t表示副产煤气g在t时段的放散量,Pw,t表示在t时段的关口交换功率,δt表示外网在t时段的供电状态,,Cb,t为t时段的外购电价,Cs,t为时段t的外送电价.

3.3 约束条件

包括生产工序能量动态平衡约束条件、能源介质转换动态平衡约束条件和能源设备产能约束条件,根据从钢铁企业制造执行系统(Manufacturing execution systems,MES)、能源管理系统(Energy management systems,EMS)获取的当前生产计划、工艺路径、设备运行状况等信息,通过仿真计算进行动态调整.

1)蒸汽、电力、煤气需求平衡约束

钢铁企业在不同时段对蒸汽、电力、煤气的需求是不同的,且在每个时段系统必须满足能源供需平衡.

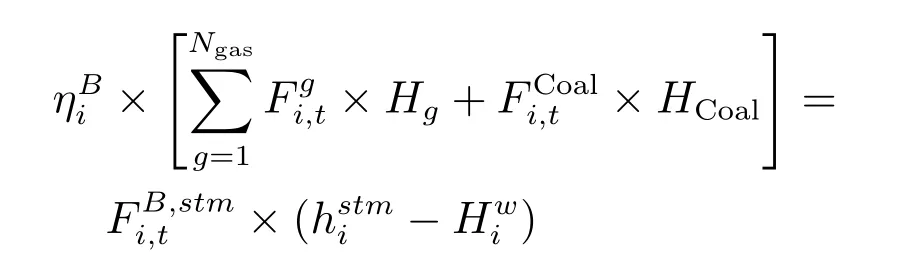

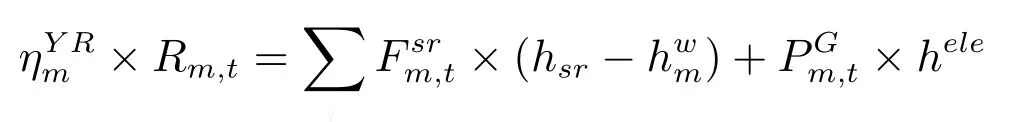

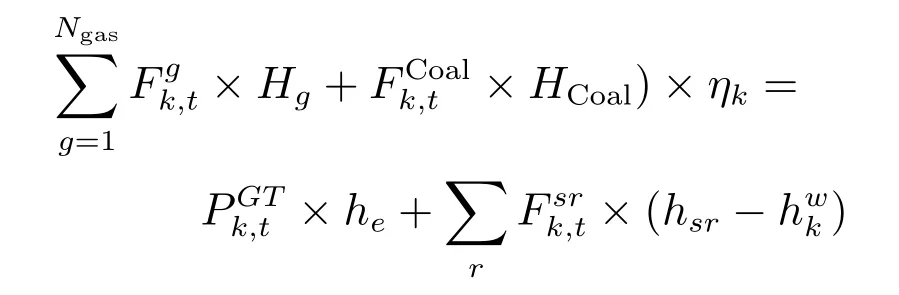

2)蒸汽锅炉能量平衡模型

3)余热余能回收发电设备(如CDQ)能量平衡模型

4)利用副产煤气的热电联产(CHP)设备能量平衡模型

式中,ηk表示第k台热电联产设备的效率,分别表示自发电设备k在t时段的r等级蒸汽的产量和发电功率.

5)设备能力约束

蒸汽锅炉产汽量能力

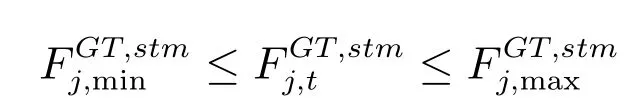

汽轮机进汽量约束

汽轮机抽汽能力

发电设备有功出力约束

6)发电机组燃料约束

发电机组燃气锅炉对煤气量使用的上下限范围

对于多种煤气混烧锅炉,使用的煤气不但对量有要求,而且对其质也有要求,通常要求多种煤气的混合热值要大于最低要求.

式中,βi第i台发电机对混合煤气热值的最低要求(kJ/kg).

7)富裕煤气供应约束

在整个调度周期内的每一时间段内,副产煤气的使用总量要小于或等于该时段煤气供应上限.

8)发电机爬坡约束

式中,URi为发电机i瞬间上调的约束值,即发电机在一个时段内能增加最大功率;DRi为发电机i瞬间下调的约束值,即发电机在一个时段内能减小的最大功率.

3.4 优化求解算法

上述所建的多周期优化模型属于一类高维、非线性、多约束优化问题.非线性问题由于混合煤气热值约束的非线性、锅炉效率与蒸汽负荷的非线性、发电机组燃料消耗与发电量和抽汽量的二次曲线关系等引起.针对这类问题,结合本文研究的多能源介质优化调配的特点,采用粒子群算法(Partide swarm optimization,PSO)为基本算法.针对常规PSO存在的缺乏有效的约束处理机制、随着问题维数的增加容易陷入局部极值和收敛速度变慢等缺点,对常规PSO算法进行了改进,提出了混沌自适应粒子群算法进行优化求解[21−22,31],该求解算法在文献[21]中有详细介绍.该算法具有以下特点:

1)在参数选择上,采用有效动态变化机制进行自适应调整.为了增加种群的多样性,跳出局部极值,引入了自适应变异操作.自适应变异机制采用两种不同变异算子即差分变异和高斯变异,对种群中的每个个体进行变异,增加了种群的多样性,引出算法跳出局部最优,并采用贪婪原则选择适应度最优个体作为下一代,提高了算法全局寻优性能.

2)在约束条件的处理上,采用启发式规则而不是常规的罚函数方法进行约束处理.对于含有大量约束条件的优化问题,罚函数方法不仅带来大量惩罚调整参数工作量,而且还导致寻优效率降低甚至搜索不到最优解.本文针对所建模型的特点,采用一种有效的启发式约束处理方法,通过对不可行个体进行有效的逐次调整,使所有约束条件逐一得到满足.

4 应用实例分析

4.1 应用背景[21]

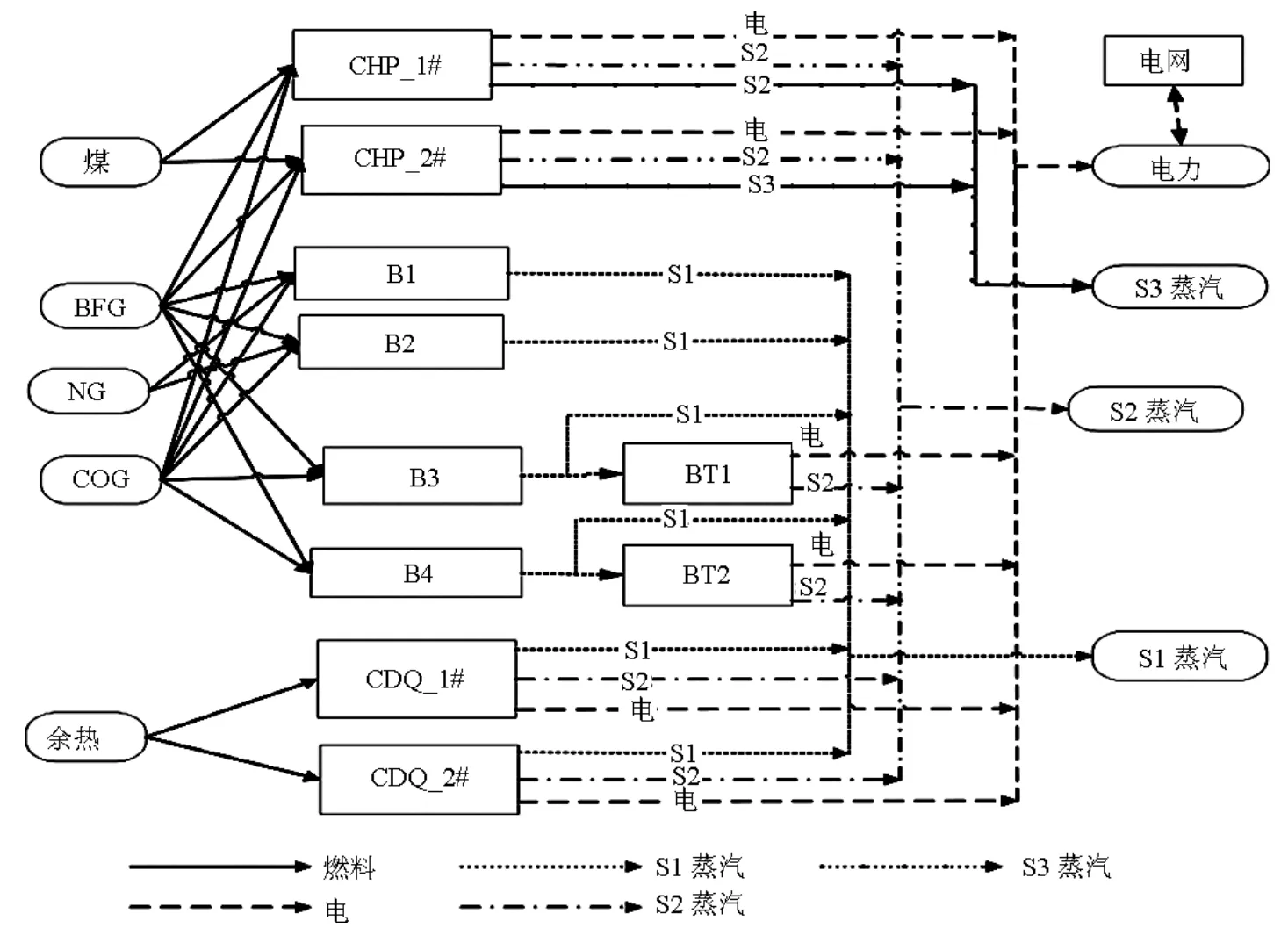

某钢铁企业蒸汽电力系统主要由4台燃料锅炉 (B1~B4)、2台抽汽背压式汽轮机 (BT1和 BT2)、2套干熄焦发电装置 (CDQ),2台热电联产机组(CHP)组成,为生产工艺过程提供电力、S1蒸汽 (2.0~3.8MPa,450◦C)、S2蒸汽 (0.78~1.27MPa,170~280◦C)和 S3蒸汽(0.3~0.78MPa,142~170◦C).其系统关系示意图如图10所示.

其中,4台锅炉(B1~B4)消耗高炉煤气(Blast furnace gas,BFG)和焦炉煤气(Coke oven gas,COG)供S1和S2两种品质蒸汽;锅炉B3和B4消耗动力煤和副产煤气为汽轮机(BT1和BT2)提供蒸汽S1发电,并产生S2抽汽和乏汽;2套CDQ设备回收红焦的显热发电,并可以供S1和S2两种品质蒸汽.

结合该企业煤气–蒸汽–电力系统实际情况,建立该钢铁企业煤气–蒸汽–电力集成优化调度模型的目标函数为

图10 某钢铁企业煤气–蒸汽–电力系统示意图Fig.10 A diagram of a gas-steam-electric power system in a steel enterprise

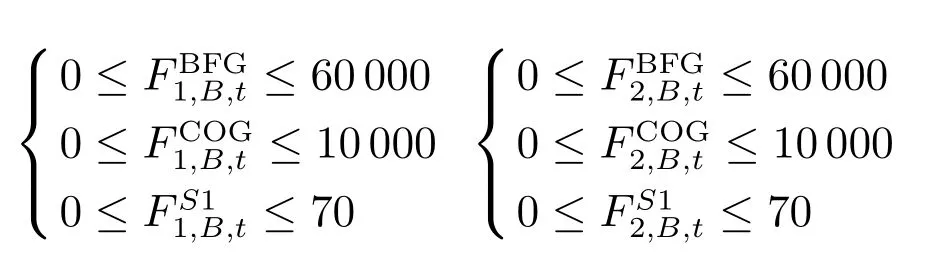

各设备正常运行条件约束方程如下:

该优化模型共包括24个调度时段,每个时段为1小时.

4.2 优化结果分析

采用上述混沌自适应粒子群算法进行优化求解.通过20次独立优化计算可知,单次优化计算时间小于3分钟,并且所有的约束条件得到满足,可以用于解决实际工程问题.

1)正常工况下优化结果

表1给出了通过动态仿真计算得到的各时段的富余煤气供应量和蒸汽、电力需求量预测结果.

图11给出优化前后整个钢铁企业煤气–蒸汽–电力系统运行费用在各个时段的变化情况.由图11分析可知,优化后系统总运行费用在谷段下降幅度较大.

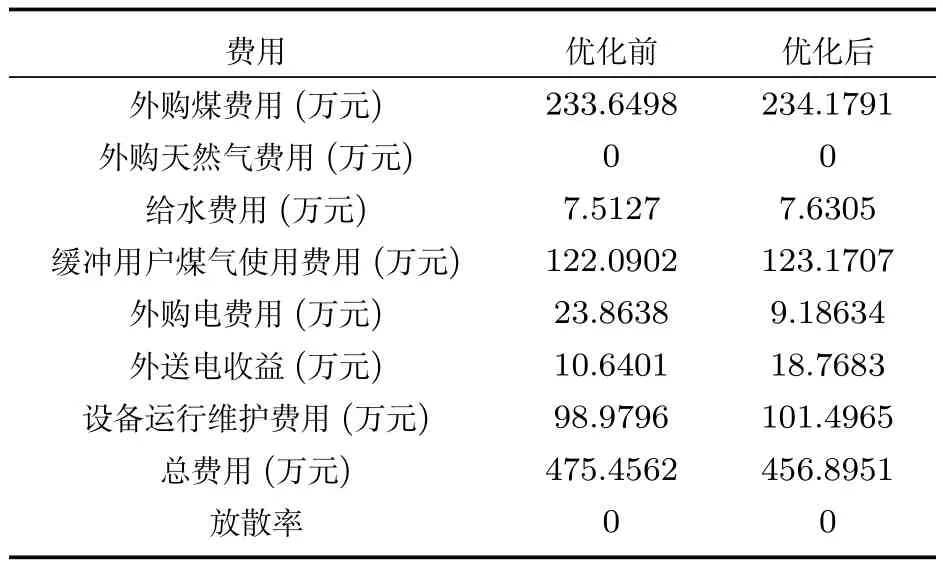

表2给出了优化前后各项费用的比较结果,优化后全天系统运行总费用比实际费用降低了4%,优化效果非常明显.优化前的调配方案是基于煤气平衡关系和柜位变化,为避免煤气放散,有多少富裕煤气发多少电,没有进行煤气–蒸汽–电力综合优化.优化后的调配方案,在充分利用富余煤气和蒸汽余热资源的同时,能有效利用峰平谷时段电价不同(见表3),优化发电机组的出力,减少总的费用,进而有效地节约了能源,提高了钢铁企业经济效益.

2)异常工况下优化结果

基于能源仿真的多能源介质综合优化调配不仅可以用于正常工况下能源优化,而且可以在异常工况或设备故障情况下通过动态改变优化的约束条件实现多能源介质综合优化调配.

图11 各周期系统运行费用优化前后对比Fig.11 Comparison of system operating costs of each cycle before and after optimization

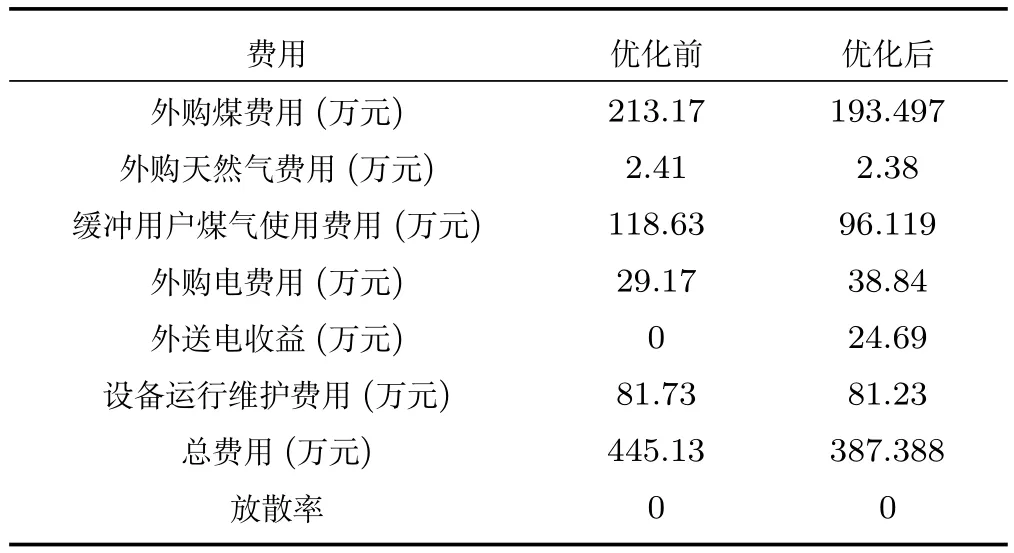

表4、表5分别为某钢铁公司炼铁炼钢减产10小时、2250轧线停产12小时两种异常工况下能源优化前后各种费用对比.

表1 各时段富余煤气供应及蒸汽和电力需求Table 1 Wealthy gas supply and steam and electricity demand for each period

表2 正常工况优化前后各种费用比较Table 2 Comparison of various costs in normal working conditions before and after optimization

表3 电网电价Table 3 Grid price

表4 铁钢系统减产10小时工况优化前后各种费用对比Table 4 The comparison of various costs for 10 hour reduction of the steel system before and after optimization

表5 2250轧线停产12小时工况优化前后各种费用对比Table 5 The comparison of various costs for 12 hours cut offof 2250 rolling line before and after the optimization

5 结论

钢铁工业多介质优化调配,需要考虑能源系统与钢材生产系统耦合紧密、多能源介质转换的特点,基于主生产工序的能量流模型、分介质能量流网络模型建立钢铁企业物质流能量流集成的能量流网络模型,是充分反映物质流能量流相互耦合和能源介质相互影响的有效表达方式.

针对设备运行状态变化和生产工况变化,需要提高多能源介质优化调配的适应能力,基于能量流网络动态仿真的多能源介质优化调配是一种可行的方案.通过与钢铁企业目前的信息化系统结合,及时获取生产计划、工艺路径、设备运行状况等信息,通过能量流网络动态仿真确定不同工况对能源系统的需求变化,形成动态的约束边界条件,然后进行优化求解,得到对应的多能源介质动态优化调配方案.

在某钢铁企业示范应用案例表明论文所提方案对不同工况适应性强,能取得节能降成本效果.

1 Wang Wei-Xing.Steel energy consumption and energy saving margin analysis.China Steel,2011,(4):19−22(王维兴.钢铁工业能耗现状和节能潜力分析.中国钢铁业,2011,(4):19−22)

2 Wang Ling,Jiang Fei-Tao.The current situation and prospect of energy saving and emission reduction in China0s steel industry.Industrial Economic Review,2012,(5):81−91(王岭,江飞涛.中国钢铁工业节能减排效果分析与前景.产经评论,2012,(5):81−91)

3 Liu Ying,Zhao Jun,Wang Wei,Wu Yi-Ping,Chen Wei-Chang.Improved echo state network based on data-driven and its application to prediction of blast furnace gas output.Acta Automatica Sinica,2009,35(6):731−738(刘颖,赵珺,王伟,吴毅平,陈伟昌.基于数据的改进回声状态网络在高炉煤气发生量预测中的应用.自动化学报,2009,35(6):731−738)

4 Zhang Yan-Yan,Tang Li-Xin.Improved data-driven subspace algorithm for energy prediction in iron and steel industry.Control Theory&Applications,2012,29(12):1616−1622(张颜颜,唐立新.改进的数据驱动子空间算法求解钢铁企业能源预测问题.控制理论与应用,2012,29(12):1616−1622)

5 Xiao Dong-Feng,Yang Chun-Jie,Song Zhi-Huan.The forecasting model of blast furnace gas output based on improved BP network.Journal of Zhejiang University(Engineering Science),2012,46(11):2013−2018(肖冬峰,杨春节,宋执环.基于改进BP网络的高炉煤气发生量预测模型.浙江大学学报(工学版),2012,46(11):2013−2018)

6 Akimoto K,Sannomiya N,Nishikawa Y,Tsuda T.An optimal gas supply for a power plant using a mixed integer programming model.Automatica,1991,27(3):513−518

7 Zhang Qi,Cai Jiu-Ju,Pang Xing-Lu,Jiang Wen-Hao.Optimal distribution of by-product gases in iron and steel complex.Journal of Northeastern University(Natural Science),2011,32(1):98−101(张琦,蔡九菊,庞兴露,姜文豪.钢铁联合企业煤气系统优化分配模型.东北大学学报(自然科学版),2011,32(1):98−101)

8 Porzio G F,Fornai B,Amato A,Matarese N,Vannucci M,Chiappelli L,Colla V.Reducing the energy consumption and CO2emissions of energy intensive industries through decision support systems–an example of application to the steel industry.Applied Energy,2013,112:818−833

9 Porzio G F,Nastasi G,Colla V,Vannucci M,Branca T A.Comparison of multi-objective optimization techniques applied to off-gas management within an integrated steelwork.Applied Energy,2014,136:1085−1097

10 Yang J H,Cai J J,Sun W Q,Huang J.Optimal allocation of surplus gas and suitable capacity for buffer users in steel plant.Applied Thermal Engineering,2017,115:586−596

11 Han Z Y,Zhao J,Wang W.An optimized oxygen system scheduling with electricity cost consideration in steel industry.IEEE/CAA Journal of Automatica Sinica,2017,4(2):216−222

12 Wang Xiao-Hui.Research on the Power Load Simulation and Forecasting of Baosteel Branch[Master dissertation],Shanghai Jiao Tong University,China,2008.(王小辉.宝钢分公司电力负荷模拟与预测研究[硕士学位论文],上海交通大学,中国,2008.)

13 Ashok S.Peak-load management in steel plants.Applied Energy,2006,83(5):413−424

14 Gao Yun-Long,Gao Feng,Pan Jin-Yan,Zhai Qiao-Zhu,Guan Xiao-Hong.Self-scheduling for electrical energy balance and output power control of energy-intensive enterprises.Proceedings of the CSEE,2010,30(19):76−83(高云龙,高峰,潘金艳,翟桥柱,管晓宏.高耗能企业关口平衡优化调度及其输出功率控制方式.中国电机工程学报,2010,30(19):76−83)

15 Liu Kun,Gao Feng,Zhai Qiao-Zhu,Wu Jiang,Guan Xiao-Hong,Wang Zhao-Jie,Zhang Hai-Feng.A self-power generation scheduling model under load demand and uncertainty of a by-product of gas production in enterprises microgrid.Proceedings of the CSEE,2014,34(13):2063−2070(刘坤,高峰,翟桥柱,吴江,管晓宏,王兆杰,张海峰.考虑负荷及煤气量不确定性的企业微电网自发电调度模型.中国电机工程学报,2014,34(13):2063−2070)

16 Zhang Yu-Qing,Sun Yan-Guang.Function and operation frame research of intelligent power system for iron and steel enterprises.Metallurgical Industry Automation,2011,35(3):8−13(张玉庆,孙彦广.钢铁企业智能电力系统功能与运行架构研究.冶金自动化,2011,35(3):8−13)

17 Li Dan.Optimization adjustment of large energy systems base on maximizing the integrate value of energy.Energy for Metallurgical Industry,2013,32(1):3−5,58(李丹.基于价值最大化的能源系统综合调整.冶金能源,2013,32(1):3−5,58)

18 Meng Hua.Study on Optimization of Unit Con figuration for Own Power Plant and Optimization of Gas Dispatching in Iron and Steel Enterprise[Ph.D.dissertation],Kunming University of Science and Technology,China,2013.(孟华.钢铁企业自备电厂机组配置优化及煤气优化调度研究[博士学位论文],昆明理工大学,中国,2013.)

19 Zhang Qi,Ti Wei,Du Tao,Cai Jiu-Ju.Coupling model of gas-steam-electricity and its application in steel works.CIESC Journal,2011,62(3):753−758(张琦,提威,杜涛,蔡九菊.钢铁企业富余煤气–蒸汽–电力耦合模型及其应用.化工学报,2011,62(3):753−758)

20 Sun Yang-Guang.Energy flow network information model in iron and steel enterprise and dynamic control of various energy.In:Proceedings of the 2010 National Energy and Environmental Protection Production Technology Conference.Jiujiang,Jiangxi,China:Chinese Society of Metal,2010.(孙彦广.钢铁企业能量流网络信息模型及多种能源介质动态调控.见:2010年全国能源环保生产技术会议论文集.九江,江西,中国:中国金属学会,2010.)

21 Zeng Yu-Jiao.Research on Active and Reactive Power Optimization Scheduling of the Power System in Iron and Steel Enterprise[Ph.D.dissertation],Central Iron&Steel Research Institute,China,2015.(曾玉娇.钢铁企业电力系统有功和无功优化调度问题的研究[博士学位论文],钢铁研究总院,中国,2015.)

22 ZengYu-Jiao,Sun Yan-Guang.Multi-period optimal scheduling of steam power system for iron and steel industry.In:Proceedings of the 25th China Process Control Conference.Dalian,Liaoning,China:China Automation Society Process Control Specialized Committee,2014.(曾玉娇,孙彦广.钢铁企业蒸汽–电力系统多时段优化调度.见:第25届中国过程控制会议论文集.大连,辽宁,中国:中国自动化学会过程控制专业委员会,2014.)

23 He Jia-Yi,Ji Yang,Li Wen-Bing,Zhang Yun-Li.Research and software realization of network model and con figuration on energy simulation in iron and steel enterprises.Metallurgical Industry Automation,2012,36(1):7−12(何佳毅,纪扬,李文兵,张云利.钢铁企业能源系统网络模型仿真及组态的研究与实现.冶金自动化,2012,36(1):7−12)

24 Mardan N.Combining Simulation and Optimization for Improved Decision Support on Energy Efficiency in Industry[Ph.D.dissertation],Linkping University,Sweden,2012.

25 Yamamoto T,Nakagawa T.A vision of energy structure for integrated steel works of future.Transactions of the Iron and Steel Institute of Japan,1983,23(10):862−892

26 Ohkuma R,Ikegami K,Yasunaga S.Energy problems and energy control system in the Japanese steel industry.A I I E Transactions,1981,13(2):164−174

27 Gou H,Olynyk S.A corporate mass and energy simulation model for an integrated steel plant.Iron&Steel Technology,2007,4(4):141−150

28 Liu Liu,Gan Yong,Zhang Jiang-Ling,Li Jing.Research on energy recycling at integrated steel companies.Iron&Steel,2006,41(6):1−4(刘浏,干勇,张江玲,李菁.钢铁联合企业能源循环利用的分析研究.钢铁,2006,41(6):1−4)

29 Wang Jian-Jun,Cai Jiu-Ju,Zhang Qi,Wu Fu-Zhong,Chen Chun-Xia.Study on energy- flow modelling in iron and steel enterprise.China Metallurgy,2006,16(5):48−52(王建军,蔡九菊,张琦,吴复忠,陈春霞.钢铁企业能量流模型化研究.中国冶金,2006,16(5):48−52)

30 Qiu Xiao-Lei,Meng Qing-Yu,Hong Xin.Study on mathematical model of process energy consumption of BF-LD process.Energy for Metallurgical Industry,2007,26(3):3−6,53(仇晓磊,孟庆玉,洪新.钢铁生产长流程工序能耗数学模型研究.冶金能源,2007,26(3):3−6,53)

31 Zeng Y J,Sun Y G.An improved particle swarm optimization for the combined heat and power dynamic economic dispatch problem.Electric Power Components and Systems,2014,42(15):1700−1716 and Design Institute of Metallurgical Industry in 2009.Her research interest covers energy management and optimization in iron and steel industry.)