超薄型压花服装革基布的开发与生产实践

2017-03-09

福建南纺有限责任公司,福建 南平 353000

近年来,生态功能性PU合成革正以价格适中、物理性能高、功能多、生态环保等优势,在人造革、合成革下游市场应用中占据越来越大的份额,并有逐步取替PVC人造革、普通PU合成革和天然皮革制品等趋势。人们对皮革服装的舒适性和时尚性需求在不断提高,服装革正向着超薄、舒适的方向发展。

服装革是软型革,其不同品种的厚度多在0.15~1.20 mm。仿真皮服装革基布主要为织物,如机织物、针织物等。且根据GB/T 28462—2012《机织起绒合成革基布》规定,革基布厚度小于0.60 mm的属轻薄型、厚度在0.15~0.30 mm的属超薄型,厚度越薄则仿真皮感越强。福建南纺有限责任公司原先开发生产的超薄型服装革基布产品,其经纬纱原料主要使用黏胶纤维,所得基布强力低、回潮率大、收缩率高、尺寸稳定性差、不耐高温,且制革与压花过程中透浆、破损等问题非常严重。因此,有必要开发手感柔软、热收缩小、透气干爽、超薄(厚度为0.15~ 0.25 mm)的新型高档服装革基布,突破季节对皮装的束缚,把握时尚,以满足市场的需求。

福建南纺有限责任公司通过选用吸湿性强的普通有光黏胶纤维(下文简称“黏胶纤维”)、Tencel纤维、Supercool凉爽纤维等环保绿色纤维,设计和开发出超薄型压花服装革基布用纱,并通过织造与染整的方法加工出一系列超薄型压花服装革基布,满足了客户需求。现将超薄型压花服装革基布的开发介绍如下。

1 纤维原料的选择和织物规格的设计

1.1 纤维原料的选择

为使超薄型压花服装革基布产品的柔软性、悬垂性、透气干爽性及仿真皮感满足消费者的需求,选用黏胶纤维、Tencel纤维、Supercool凉爽纤维作为原料。其中,Tencel纤维湿强高,具有棉的舒适性、真丝的独特触感及柔软垂坠;Supercool凉爽纤维由东华大学与上海贵达科技有限公司合作研发,其高分子链上接枝共聚了亲水基团,截面为高度异形的Y形,纤维表面有众多的微孔和微沟槽,制成的面料无需进行亲水性的后整理便具有稳定的吸湿排汗性能和显著的导湿快干功能。

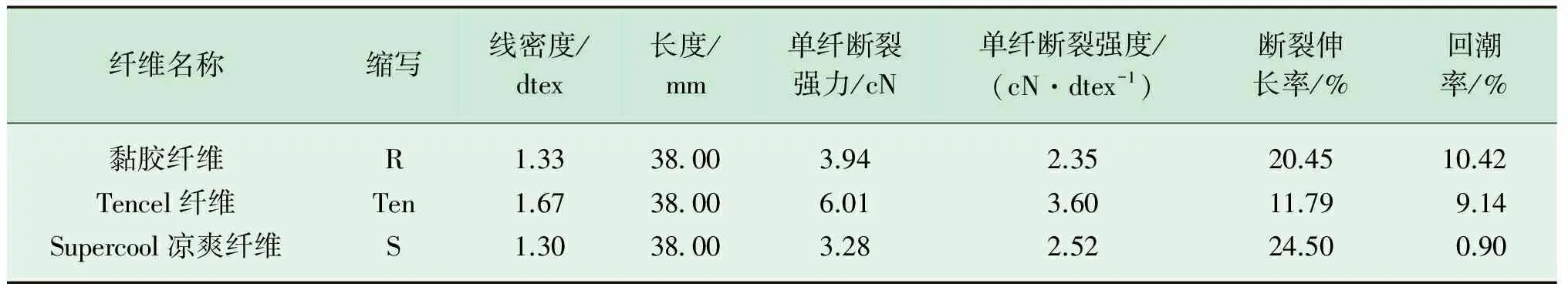

根据相应的国家标准对选用的纤维进行测试,测试结果见表1。

表1 纤维规格与主要技术指标

1.2 织物规格的设计

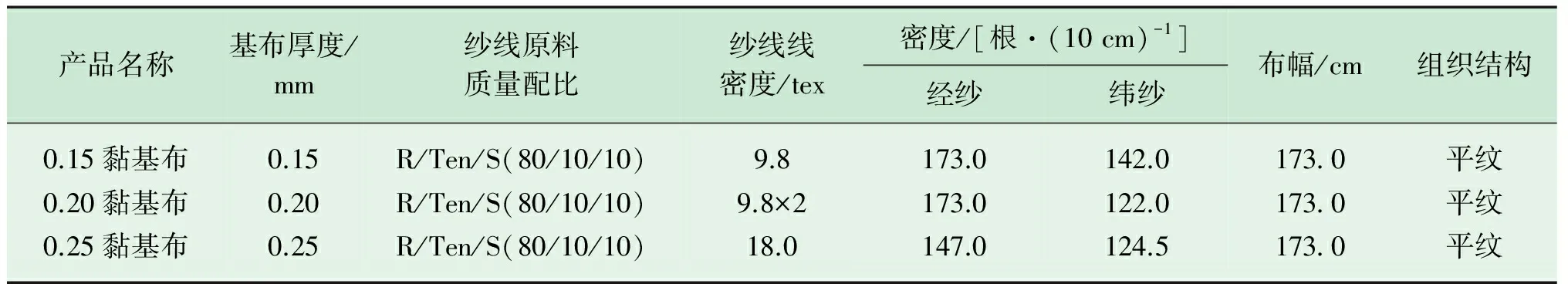

设计三款超薄型压花服装革基布产品,具体规格见表2。为确保织物的手感、强力及功能性,发挥低比例Tencel纤维与Supercool凉爽纤维的特色功能,确定纤维质量配比为黏胶纤维占80%,Tencel纤维、Supercool凉爽纤维各占10%。

表2 三款超薄型压花服装革基布产品的规格设计

2 纺部关键工艺

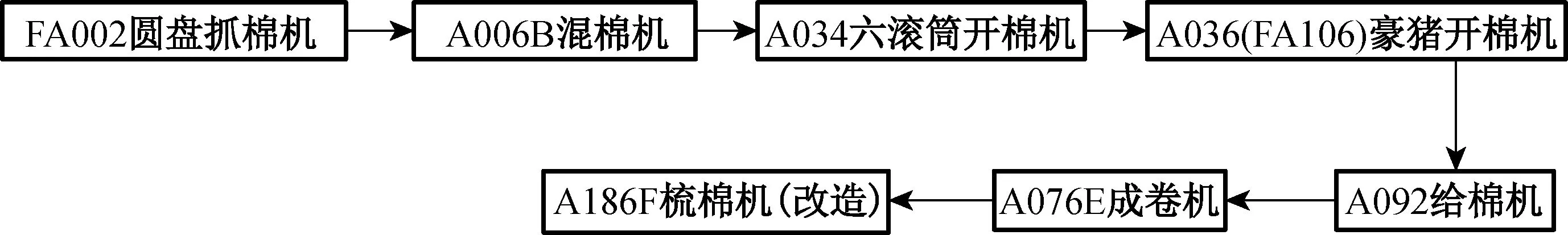

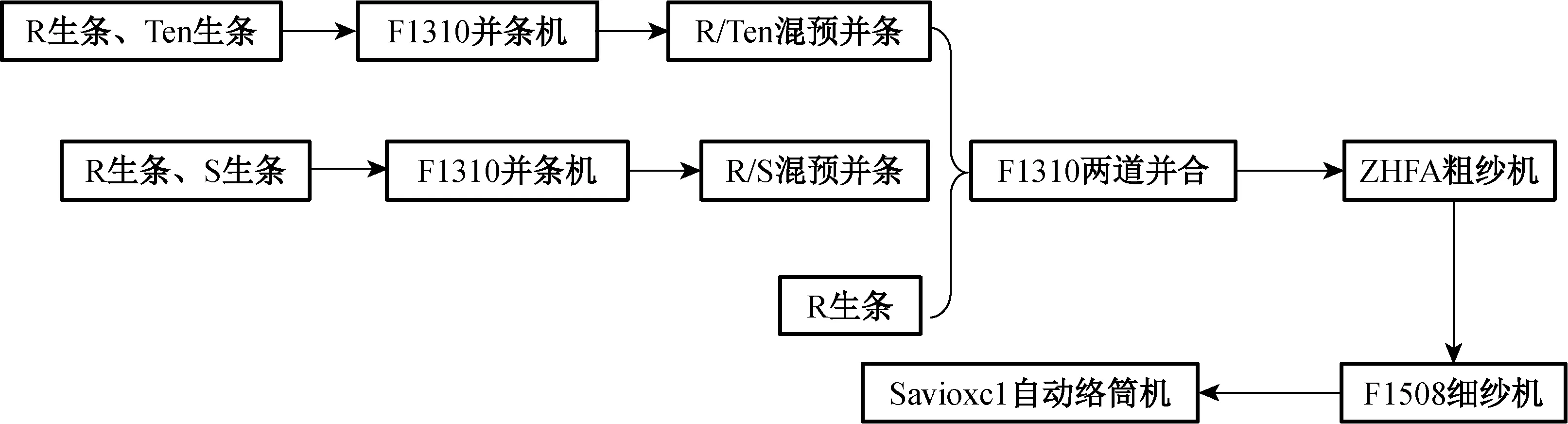

下文以0.15黏基布用纬纱[R/Ten/S(80/10/10)]为例介绍纺部关键工艺。从配棉到络筒的整个生产过程中,清花成卷装有自调匀速仪,络筒配有在线质量监控。在该纬纱中,Tencel纤维、Supercool凉爽纤维质量分数各占10%,先由清花工序成卷生产(图1);黏胶纤维采用简易清梳联工序生产(图2)。各组分皆实行棉条混,后道工序将以黏胶纤维为主,兼顾Tencel纤维、Supercool凉爽纤维的特性(图3)。此外,为避免黏胶纤维、Tencel纤维的返花及“三绕”,各工序都需加强温湿度的管理。

2.1 清花工序

针对所选原料均为化学纤维,长度整齐、含杂质少的特点,确定采用“一抓、一混、一开、一清”的短流程[1],以减少打击点,加强柔性开清,减少对纤维的损伤,并尽可能排除短绒,减少棉结的产生。

清花工序主要工艺参数:刀片伸出肋条4.00 mm,抓棉打手速度750 r/min,小车运行效率控制在85%以上,豪猪打手速度498 r/min,梳针型打手,其他参数略有差异。其中,黏胶纤维采用简易清梳联工序生产,其主要工艺参数:管道压力400 Pa, PID值分别为300、 10、 10,罗拉频率33.5 Hz(以确保棉层密度一致,棉流稳定),棉箱压力(100±30)Pa,定量跟踪系数(1.00±0.05)。FT099K匀整仪主要采用开环系统控制生条短片段质量不匀。

图1 Ten生条和S生条的生产流程

图3 纬纱的生产流程

抓棉工序主要参数:Tencel纤维坚实、紧密,故需增加小车的下降动程,加大凝棉机的风量,以确保给棉均匀,同时Tencel纤维卷曲少、回潮率大,纤维间抱合力差[2],成卷时需增加粗纱条以防黏卷,棉卷干定量355.00 g/m;Supercool凉爽纤维属差别化聚酯纤维,自身较蓬松,纤维间抱合力差,故棉卷加压宜适当减小,并在成卷时加入粗纱条可提高棉层强力,棉卷干定量400.00 g/m,棉卷质量不匀率1.0%。

本工序温度控制在15~32 ℃,相对湿度控制在56%~70%。

2.2 梳棉工序

黏胶纤维线密度低、长度整齐、杂质少,因此,为保证黏胶纤维的顺利转移和充分梳理,宜降低握持打击、贯彻柔性梳理,以减少纤维疲劳和损伤。选用新型降结型配套针布(盖板MCH42、锡林2520×1750白鲨、道夫4030×2090-A-L大白鲨);增大给棉板与刺辊隔距,后部加装预分梳板以增加梳理点,锡林与刺辊采用大速比,采用新工艺(导流板与弧形板隔距缩小并做平做密),即可确保提高生条品质,降低原料消耗(图4)。

图4 梳棉工序设备

梳棉工序主要工艺参数:盖板盘采用中盘,其表面线速度为104 mm/min,刺辊转速为755 r/min,锡林转速为340 r/min,道夫转速为26 r/min,给棉板与刺辊隔距为0.28 mm,导流板与刺辊前后隔距皆为2.50 mm,预分梳板前后齿条与刺辊隔距为0.56和0.61 mm,小漏底与前导流板隔距做平做密。

且因黏胶纤维、Tencel纤维属纤维素纤维,Supercool凉爽纤维属聚酯纤维,Tencel纤维细度相对更粗且刚性大,强力较黏胶纤维高,因此锡林与盖板隔距有所不同。黏胶纤维五点隔距采用0.25、 0.23、 0.20、 0.20、 0.23 mm,以加强梳理,去除细小棉结;Tencel纤维和Supercool凉爽纤维五点隔距采用0.33、 0.30、 0.28、 0.28、 0.30 mm。黏胶纤维、Tencel纤维棉网张力牙为25齿,生条干定量为17.80 g/(5 m);Supercool凉爽纤维棉网张力牙为26齿,生条干定量为19.50 g/(5 m),质量不匀率≤3.50%,生条萨氏条干≤16.00%,棉结≤2粒/g。且应根据生条的膨松情况,调整小压辊压力,以免纤维被压成死纤维。

本工序温度控制在20~32 ℃,相对湿度控制在56%~64%。

2.3 并条工序

为确保各成分混合均匀,实行棉条混。先将Tencel纤维生条、Supercool凉爽纤维生条分别与黏胶纤维生条按一定比例进行混预并;再将混预并条与黏胶纤维生条进行两道并合。此法是对成分相差悬殊的三种纤维混纺的一种工艺创新,其所得混纺比稳定。

并条工序主要工艺参数:F1310并条机,罗拉隔距10.00 mm×18.00 mm,车速320 m/min,顺牵伸方式,头并由原来的7根改为8根,头并牵伸倍数7.69,后区牵伸倍数1.75,二并牵伸倍数由8.81改为8.97,后区牵伸倍数1.64,以改善牵伸分配,加强对前、后弯钩纤维的伸直与平行,提高纤维的三度及纤维间的抱合力,提升熟条条干水平与成纱强力。

本工序温度控制在20~32 ℃,相对湿度控制在56%~64%。

2.4 粗纱工序

采用YJ40-190×4型常德摇架对TJFA458A粗纱机进行摇架改造。该摇架皮辊采用宽握持结构,皮辊间平行度较好,锭间压力平衡设计,可确保皮辊左右两锭压力平衡,压力稳定性好,管间成纱条干均匀度大幅提高。生产时,在保证加压充分的条件下,采用轻定量、大捻度、大张力、小后区牵伸倍数等纺纱新工艺,可最大限度地减少较短纤维的浮游动程,提高纱条的光洁度,确保纺纱张力稳定,减少意外牵伸,提高粗纱条干水平。

粗纱工序主要工艺参数:ZHFA粗纱机,干定量4.65 g/(10 m),粗纱捻度3.58 T/(10 cm),锭速1 000 r/min,轴向卷绕密度3.625 圈/cm,卷绕系数0.996 6,每层厚度0.31 mm,特征系数750,后区牵伸倍数1.22。

本工序温度控制在20~32 ℃,相对湿度控制在56~64%。

2.5 细纱工序

为更好地控制浮游纤维、增强织物滑爽感,采取V形牵伸,细纱捻系数宜偏大掌握,采用重加压、低锭速、小后区牵伸的工艺原则,配套使用钢领、钢丝圈,并根据车间温湿度的变化适当使用纳米抗静电剂及采用相配套的胶辊,提高产品质量(图5)。

图5 细纱工序设备

细纱工序主要工艺参数:F1508细纱机,压力0.150 MPa,锭速13 838 r/min,前罗拉转速129 r/min,后区牵伸1.18,钢领PG1 4254,钢丝圈BU11/0。

本工序温度控制在20~32 ℃,相对湿度控制在56%~70%。

所得成纱质量测试结果:线密度9.9 tex,条干均匀度变异系数14.63%,单纱强力变异系数10.80%,断裂强度11.90 cN/tex,线密度偏差-0.80%,线密度变异系数2.20%,且各项指标都达到了FZ/T 12003—2006《黏胶纤维本色纱线》行业标准的要求。

2.6 络筒工序

成纱中,Tencel纤维蓬松、硬挺、光滑,且纱线线密度低、捻度大,捻接较困难[3]。因此,为确保捻接外观与捻接强力达到要求,可通过优化电清通道参数、压缩空气压力、捻接长度、络纱张力等,提高接头质量,控制成纱毛羽,稳定成纱品质,提高后续工序生产效率,保证织物外观及物理性能指标达到客户要求。

络筒工序主要工艺参数:Savioxc1络筒机,电清通道参数(系统切纱棉结5.0 cm,短粗直径210%、短粗长度2.0 cm,长粗直径123%、长粗长度18.0 cm,长细直径-20%、长细长度20.0 cm,错支+直径差10%、-直径差10%,短错支+直径差8%、-直径差10%),压缩空气压力0.620 MPa,车速850 m/min,捻接参数2、 7、 5。

经检测,捻接头平均强力可达原纱强力的89%,且不匀率仅为2.40%,整经百根万米断头为1.84根,满足生产需求。

本工序温度控制在15~32 ℃,相对湿度控制在60%~70%。

整个纺纱过程采用新型专件、设备、工艺,以加强对纤维的梳理及纤维牵伸过程质量的控制,生产出了满足客户需求的低线密度的黏胶纤维纱及黏胶纤维混纺纱。

3 织部关键工艺

因所生产的纱线线密度低、强力低,故易造成织造过程中纱线断头增多,布面出现边撑疵、布脱边及织造效率低等问题,因此需进一步提高坯布内在质量和外观质量,以满足后道工序的生产加工要求。下文以0.15黏基布为例,介绍织部关键工艺的主要技术措施。整个织部工艺流程:整经→浆纱→穿筘→织造→验布→复评→修布→检验→打包。

3.1 浆纱工序

浆纱是织造生产中的关键工序。黏胶纤维纱线在上浆工序中吸湿性好且易于上浆,因此上浆采用高浓、低黏、渗透性好的浆料配方,浆料能迅速渗入黏胶纤维纱线内部,有效减少纱线毛羽,提高纱线强力、耐磨性和弹性。上浆配方:聚酯浆料50 kg、疏水浆料15 kg、CMC浆料2 kg,定积0.8 m3混合调制,完全不含PVA。该配方调浆操作简便,大幅缩短了时间,且浆液不起泡、不结皮。所得浆纱表面毛羽贴伏,上浆后干分绞容易,分纱性能好,有利于减小二次毛羽的产生,且后道工序退浆容易,废液生物降解性好,可保护生态环境,节约能源,有效提高生产效率。

浆纱工序主要工艺参数:GA333-D型浆纱机,车速50~55 m/min,浆槽浆液漏斗测试黏度6.5~7.5 s,第一根、第二根压浆辊压力分别为98.0、 78.4 N,喂入张力600.0 N,卷绕张力500.0 N,经轴刹车张力仪气压1.800 MPa,浆槽温度83 ℃,烘房温度110 ℃,回潮率10.2%,上浆率8.5%~10.0%。

结果发现:经向停台率仅为0.4次/(台·h),有效提高了织造效率。

3.2 织造工序

3.2.1 主、辅喷嘴气压

由于超薄型压花服装革基布产品的纬纱细、强力低,故喷气织机的主喷嘴气压不宜超过0.030 MPa,否则纬纱进入织机右侧时,前端部分会被吹断,纬纱发生反Z形弯曲,因此适当降低主喷嘴的气压可避免纬纱发生短纬、吹断或纬纱到达右侧迟疑等现象;辅助喷嘴气压方面,当大于0.035 MPa 时,纬纱飞行中运送力过强,会引起纬纱分叉切断等织疵,当小于0.020 MPa时,纬纱飞行中运送力不足,会导致纬纱到达右侧迟疑,引起纬纱松弛或双纬。因此,选择合适的主、辅喷嘴气压是保证纬纱在运行中不产生断纱、短纬、双纬、松弛等织疵的前提。试验最后确定主喷嘴气压为0.020~0.030 MPa,辅喷嘴气压为0.030~ 0.035 MPa(图6)。

图6 喷气织机

3.2.2 边撑刺环

采用30环、双排边撑刺,具体安装方法见表3。

表3 边撑刺的安装方法

采用新工艺拉住了布边,稳定了布面运动,对减少边撑疵和脱边现象起到了积极作用,产品质量得到了下道工序的认可。

3.2.3 织造车间湿度

织造车间湿度调节不当最易产生大面积的边撑疵,特别是在制织黏胶纤维织物时影响更大。通过试验测定经停、纬停台时次数,确定车间相对湿度控制在66%~70%时,最有利于R/Ten/S混纺纱的加工。

4 染整关键工艺

纺织纤维经纺纱、织造等工序加工后被制成原色坯布,简称原布或坯布。但原布中含有的浆料、飞花等杂质,不仅会造成手感僵硬、色泽泛黄,而且使得吸水扩散性很差。若要将原布加工成色泽鲜艳、绚丽多彩的服装面料,必须进行练漂加工,去除杂质、提高织物白度和吸水扩散性能等,以满足后续加工的需要。

织物前处理和染整后处理是染整的关键,也是项目的难点。染整工艺流程:原布→退浆→染色→净洗→柔软→出布→烘干→伸幅→拉毛→剪毛→验布→成卷。

4.1 织物前处理

选用高温特效生物酶进行退浆。高温特效生物酶是一类具有特殊催化能力的蛋白质。当温度在80 ℃以上时,生物酶的有效菌存活率能达到90%以上,它们对以淀粉浆为主的上浆织物具有较好的分解作用,还具有特定的催化作用。淀粉酶能催化淀粉大分子链发生水解,生成较小相对分子质量、较低黏度、较高溶解度的低分子化合物,再经水洗而去除(图7)。

图7 卷染机

退浆效果评定:

退浆率一般可达到90%以上。图8为退浆工艺流程。

图8 退浆工艺流程示意

4.2 染整后处理

采用渗透性、扩散性极好的新型人棉亲水柔软剂BL-802进行染整后处理,用量为相对织物质量的1%~2%。这样,革厂涂革时可迅速均匀扩散到整个基布布面,不仅解决了透浆问题,而且柔软性和整理效果的耐久性更好。

4.3 起毛工序

超薄型压花服装革基布具有织物轻薄、强力较低等特点,故织物张力、织物运行速度、起毛辊逆针转速与顺针转速等的控制都非常重要,它们是决定起毛效果的主要因素。起毛过程中,要注意织物的起绒面、强力和布幅等情况,调整针辊速度和织物张力,其中,对薄型织物以“轻起少拉”为主。起毛时,对织物施加一定的张力,可使钢针针尖与织物有良好的接触,从而实现刺入、挑松、起出的全过程。薄型织物以起短毛为主,可适当调大织物张力,缩小织物与针辊隔距,以利于起出短毛,但太大的织物张力也会导致产生破洞或破边,过小的织物张力会导致织物缠绕滚筒(图9)。

图9 起毛机

起毛机的主要工艺参数:MA476型起毛机,车速(16±2)m/min,顺针辊转速(30±5)r/min,逆针辊转速(30±5)r/min,锡林转速(80±5)r/min,张力9.8~ 19.6 N,蒸汽压力0.200 MPa。

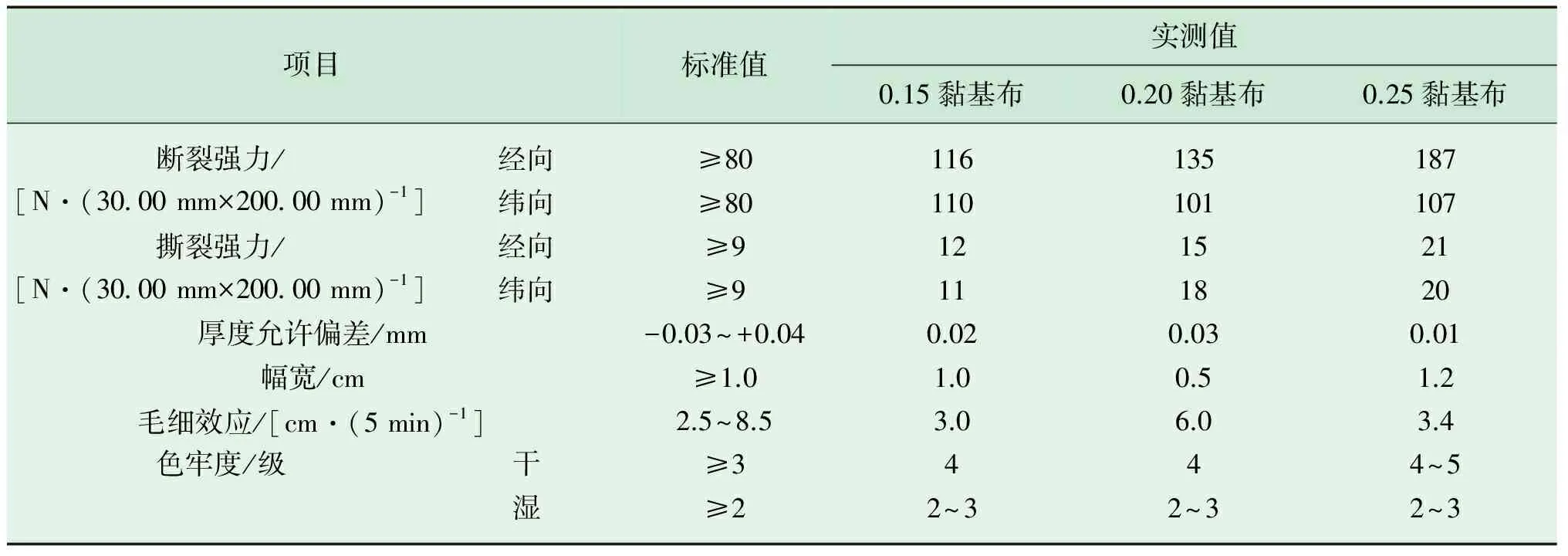

5 产品质量

所得产品由国家纺织服装质量监督检验中心(福建)检测,质量均合格。三款不同厚度的超薄型压花服装革基布的主要技术指标见表4,符合福建南纺有限责任公司Q/FJNF—2014《机织起绒合成革基布》标准,满足消费者需求。

表4 产品主要技术指标

6 结语

通过选用新型差别化纤维制成超薄型压花服装革基布,进一步提高了产品服用性能,为合成革厂家提供了高档超薄服装革用基材。所制成的超薄型压花服装革手感柔软、尺寸稳定性好、断裂强力高、厚度薄、收缩小、吸湿性好、色牢度高等,达到了相应的国家标准要求,产品可与国外同类产品相媲美。该基布的成功开发与产业化为企业创造了较好的经济效益。

[1] 陈玉峰.清梳联开清工艺优化实践[J].棉纺织技术,2011,39(6):31-34.

[2] 谢建彬,魏永利,叶向阳.天丝纯纺机织纱的生产实践[C]//“乌斯特”杯全国棉纺织行业提高棉纱质量开发新产品研讨会,2006:366-369.

[3] 高进军,刘俊芳. 提高天丝S捻纱线空捻质量的工艺技术及措施[C]//2014全国络筒技术研讨会,2014:215-216.