热风非织造材料生产线中分切机的技术改造和工艺优化

2017-03-09

河北维嘉无纺布有限公司, 河北 石家庄 050500

1 热风非织造材料的生产及应用概况

非织造技术是源于纺织但又超越了纺织的一门材料加工技术。不同的非织造技术都有着各自的工艺原理,但从宏观角度来说,其基本原理是一致的,工艺过程大体可概括为纤维选择→成网→纤网加固→后整理[1]。

热风非织造材料是众多非织造材料中的一种,由干法成网中的机械梳理成网再经热熔黏合工艺加工而成。它主要以ES复合短纤维(即PP/PE组分的纤维)[2]为原料,通过喂入、混合、开松、梳理等工序,使块状或团状的纤维分梳成具有一定密度且网面均匀的纤网,然后利用化学纤维普遍具有的热塑性,通过热风烘箱定型,使纤网受热,部分纤维熔融,纤维间产生粘连,再经冷却后得到热风非织造材料。热风非织造材料工艺流程一般为A、B开包机(角钉式、自动称重)→一道开松机(刀片式)→二道开松机(锯齿针布)→末道给棉箱→负压棉箱→双锡林双道夫梳理机→梳出平帘→圆网(平网)热风烘箱→定型机→卷取机→分切机→缠绕打包。

目前,热风非织造材料主要应用于一次性妇幼卫生用品领域,具体有妇女卫生巾(护垫)的面层、拒水隔边及导流层,婴儿纸尿裤的面层、复合底层、导流层及复合芯体等。近年,随着经济的快速发展和人民生活水平的提高,一次性卫生用品市场迅猛发展。尤其是2010年后,随着人们健康理念的变化,妇女卫生巾市场在稳步增长的同时,婴儿纸尿裤的需求量越来越大,成人纸尿裤的市场也潜力惊人,这些都直接促进和带动了作为上游的卫生材料用热风非织造材料行业的发展。

且卫生用品的面层由于直接与人体接触,还需兼具液体渗透性好、反渗小、洁净透气、体感舒适、安全卫生等特性,所以在热风非织造材料众多应用中,对卫生材料用热风非织造材料的品质要求最高。下文将主要以面层用热风非织造材料为例进行探讨。

2 分切机在热风非织造材料生产中的重要性

在热风非织造材料的生产中,分切机担负着分切和成卷两大作用:分切是将卷取机卷好的整幅布,分切成一定幅宽的产品;成卷是在分切过程中,将切好的非织造布卷成一定卷长和直径、切面整齐、布幅尺寸稳定的布盘。分切机性能的高低、工艺参数的是否合理,对热风非织造材料产品的外观质量影响很大。

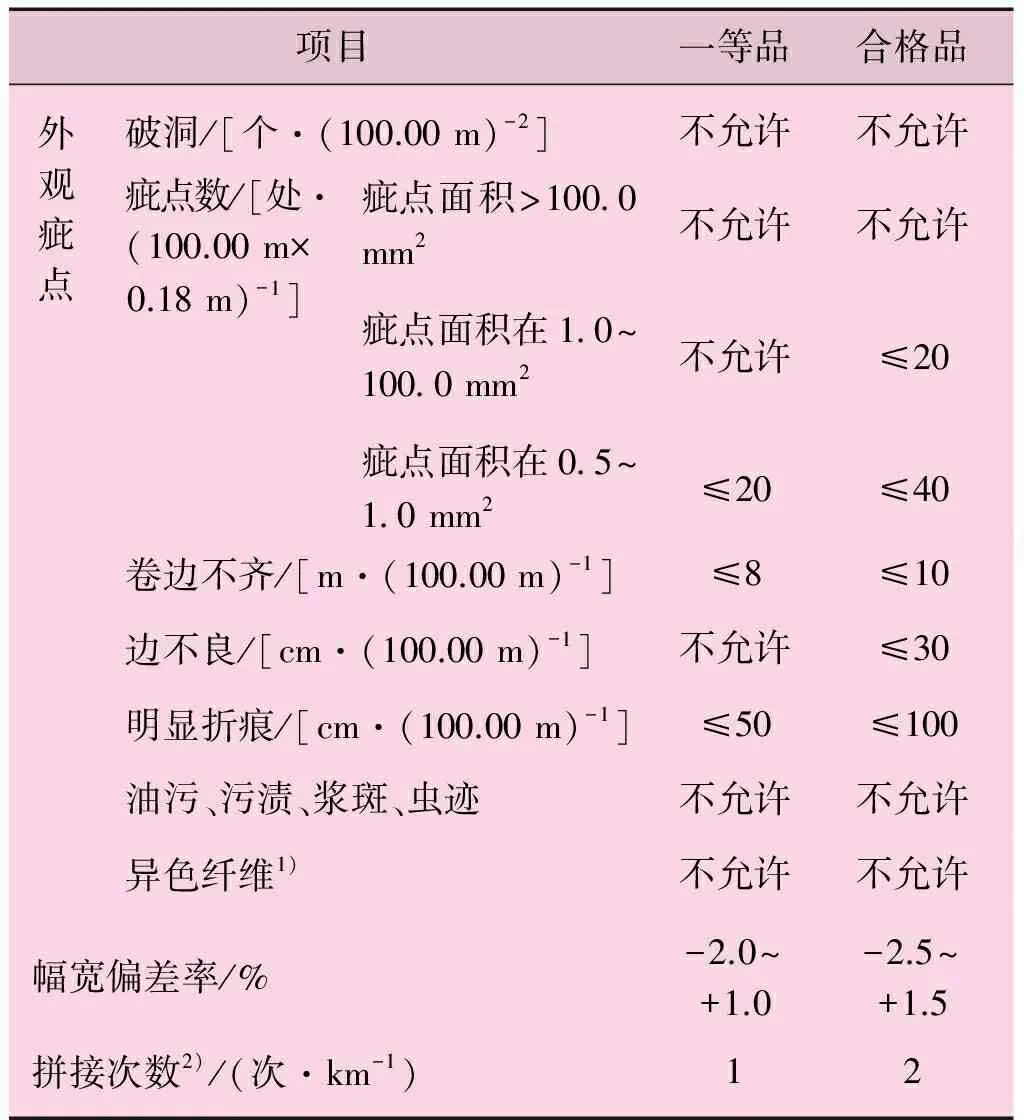

在FZ/T 64005—2011《卫生用薄型非织造布标准》中,非织造材料的等级划分主要依据有两大项,外观性能指标就是其中之一(表1)。

表1 外观质量分等规定[3]

注:1) 异色纤维是指与主体原料颜色有差异的纤维;

2) 拼接的最短长度不小于200.00 m

表1中,卷边不齐、边不良、明显折痕、幅宽偏差率及拼接次数等各项指标,均和分切机的运行是否稳定、性能是否满足产品分切要求直接相关。分切机不仅决定着下游用户的生产过程是否稳定,同时关乎着终端产品的品质:

(1) 卷边不齐和边不良会造成下游生产时废片增加,严重者甚至无法使用;

(2) 明显折痕会造成次品、废品;

(3) 幅宽太窄会造成用户无法使用,太宽又会使成本增高;

(4) 拼接次数太多会造成后续生产中被迫停机,效能下降。

因此,在实际的生产中,许多国内龙头企业都在表1的基础上,对企业标准进行了细化,如在外观指标中增加了圆柱度、端面平整率、卷径、厚度等,对分切提出了更高要求。

3 我国非织造材料生产线中分切机的发展历程

20世纪80年代,妇女卫生巾在中国出现,颠覆了人们的消费习惯,开创了卫生用品新时代。在市场需求的引领下,我国卫生材料用非织造材料生产线经历了从无到有的发展,生产线中的分切机也大致经历了3个发展阶段。

3.1 20世纪80年代初—2000年

这一阶段,卫生材料用非织造生产设备大多以从我国台湾引进的设备为主,也包括少量的从日本及欧洲引入的生产线。产品主要是短纤梳理成网热轧非织造布。这类产品依靠轧辊(一般为1个刻花辊和1~2个光辊)加压热黏而成,故布面有明显的黏合点,材料密度大、布质薄,如面密度为20 g/m2的热轧非织造布厚度一般为0.3~0.5 mm(依据《FZ/T 60004—1991非织造布厚度的测定》),但表面柔软度和滑爽度一般,无蓬松,几乎无回弹性,且断裂伸长率低。因此,在分切与成卷时,相贴合的两层非织造布之间不易产生滑移,成卷切面平齐,里层和外层尺寸无明显差异,且卷紧很容易。这一时期的分切机,结构相对较简单,加之当时的卫生巾多为直条式,所以分切机能满足绝大部分客户要求。

3.2 2001—2008年

这一阶段,随着卫生用品市场的快速发展,我国江苏常熟、山东青岛、河南郑州等地的众多企业相继研发出具有自主知识产权的非织造设备。产品仍以热轧非织造布为主,但热风工艺已崭露头角,热风非织造材料市场份额开始逐步扩大。这一时期的热风非织造材料原料多为普通ES纤维,其特性是布面无轧点,布质较蓬松,且柔软度和表面滑爽度相较于热轧非织造材料有一定的提升。此阶段的分切机仍以原热轧非织造材料用分切机或改良机型为主,也有一些厂家消化吸收了部分国外的分切机技术,研制出适用于分切普通ES纤维热风非织造材料的分切机。

3.3 2010年至今

随着经济的快速发展,卫生用品已从简单的妇幼卫生用品(如卫生巾、护垫、婴儿隔尿巾等)向高档卫材(如更高端的卫生巾、婴儿纸尿裤、拉拉裤、成人纸尿裤及功能性卫生护理用品)发展,应用越来越广。而高端卫材对热风非织造材料的要求体现在:

(1) 产品追求舒适性和“零触感”,表层用非织造材料要求手感更柔软、触感更滑爽、视觉更细腻;

(2) 婴儿纸尿裤类产品的底层要求保持一定的蓬松度,面层要求渗透快、反渗小,这就要求非织造材料在生产时要注重布的手感和蓬松度,分切成卷时松紧要适中;

(3) 从下游产品加工角度看,除了要保证成卷外观质量外,更要注重里外尺寸的稳定性,要求幅宽差异小;

(4) 为适应高速机的生产,生产卷径由原来的580.0~600.0 mm普遍增大到750.0~800.0 mm,以减少换卷次数。

此外,人们对这类产品的安全性、功能性、舒适性提出了更高的要求。各纤维原料厂家为满足市场需求,纷纷加大了研发力度,相继推出超柔纤维(PE/PET纤维)、超柔增白纤维、超细纤维(1.110~1.667 dtex)等各种高档、差异化的功能性纤维。由这些纤维生产的产品具有柔软、蓬松、表面滑爽等优点,但断裂伸长大、易变形、尺寸稳定性差。

此阶段,国产分切机虽在机型上有所改进,如放卷采用张力全自动闭环控制、采用双摩擦轴单独传动、选用固定缸和压布缸双加压方式等,但因我国热风非织造材料生产设备企业在初期一直把研究的重点放在梳理和烘箱两方面,注重于梳理机的高速高产、梳理的棉网品质及烘箱技术的改良,对分切成卷没有投入足够的人力、物力、财力,造成了目前使用的分切机往往不能达到现有高端卫材所要求的上述分切质量。

4 我国热风非织造生产线中分切机存在的问题及影响

以河北维嘉无纺布有限公司2013年购进的国产圆网热风非织造生产线所配备的分切机为例,探讨我国热风非织造生产线中分切机存在的问题及影响。

4.1 存在的问题

购进的分切机结构示意如图1所示。

如图1所示,分切机的工艺流程为磁粉制动器控制放卷→导辊→张力辊→扩展辊→切刀分切→双轴(主轴和副轴)摩擦成卷,其存在的问题:

(1) 卷取采用双轴单独传动,故只能依靠同步控制器保持主轴和副轴的固定转速比,无法实现线性调整;

(2) 热风非织造材料的张力依靠张力传感器+张力控制器+磁粉制动器的方式加以控制,控制精度不高;

(3) 卷布轴两端采用固定气缸加压固定、布卷成卷采用压布辊加压,但固定气缸的压力和压布辊的压力不能自动跟踪调整,故无法实现线性控制;

(4) 人机交互界面不能实现参数的设定和控制。

4.2 影响

这种分切机对产品造成的影响:

(1) 布盘内外张力分布不均匀,易造成产品最外层宽度尺寸达标时内层尺寸偏大。以婴儿纸尿裤用增白超柔产品(幅宽145.0 mm,面密度23 g/m2)的生产为例,幅宽误差要求为±2.0 mm,实测外层幅宽合格,但经破坏性试验切割测量发现,越往芯层尺寸逐渐变大,最里层幅宽在150.0~152.0 mm。这既增加了用户生产成本,又造成了产品品质隐患,如侧漏、复合尺寸错位等,影响最终产品品质。

(2) 切边易脱落(图2)并卷入产品中,造成该盘产品切面不齐而导致降等,严重者会导致卡轴、被迫停车等,致使整轴布断头或分切不齐。

(3) 因张力分布不合理,内松外紧,造成内层打折或端面菊花芯(图3)。

图3 端面菊花芯

(4) 布轴两端容易跑轴脱盘或凸出呈圆弧状(图4),导致用户无法使用,废品率增加。

图4 圆弧状端面

(5) 由于分切过程只依靠张力传感器+张力控制器+磁粉制动器的方式来调节热风非织造材料缠绕的松紧,故易造成张力波动大、尺寸不稳定,这在处理各类疵点需中间停机时尤为明显(图5)。

图5 停机造成的端面不齐

5 分切机的原理分析及改造措施

5.1 原理分析

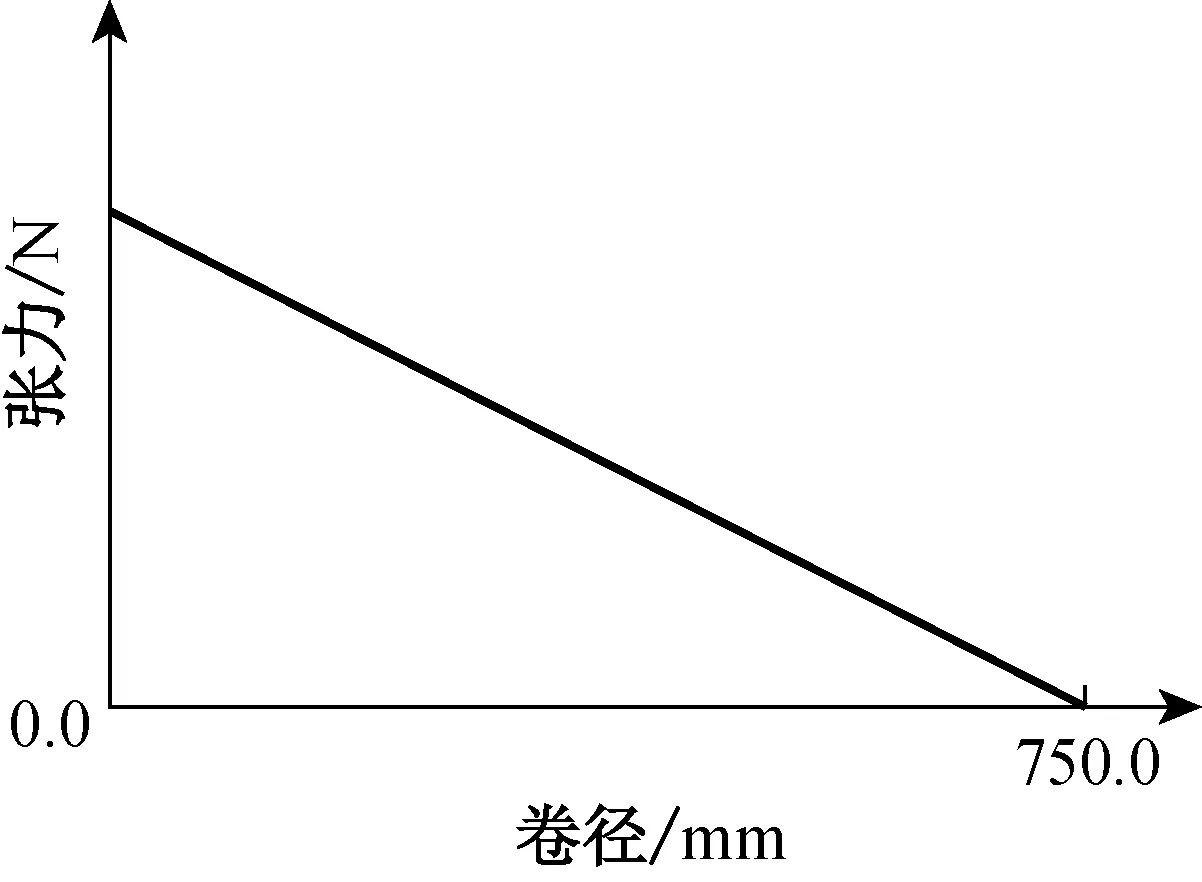

传统观点认为,成卷的松紧主要是依靠张力控制器调整布的张力的,张力越大则成卷越紧。这一点对热轧非织造材料是行之有效的,但对于超柔软、蓬松的新型热风非织造材料而言,单纯的增加张力只能使布拉紧,幅宽变窄,加上放卷轴到成卷轴之间较长的距离,使得所得热风非织造材料仍较蓬松,芯层很难卷紧,这便无法实现张力由内到外的线性分布(图6)。

因此,要保持布盘切面平齐、不脱边、不跑轴,内外尺寸差异小,最关键的是起步成卷要紧,越往外层张力越小,且这种张力变化应呈线性。

图6 布卷张力的线性分布

5.2 改造措施

基于对国外先进分切机原理的消化与吸收,并结合多年积累的实践经验,总结出影响分切机成卷张力的5项因素:(1)磁粉制动器制动对布产生的张力;(2)施加于卷布轴上来自压辊、轴及固定缸等的压力;(3)主轴和副轴之间的速差;(4)主轴和副轴的表面摩擦力;(5)导布辊对布的摩擦力。

且鉴于河北维嘉无纺布有限公司分切机的实际情况,第(4)、第(5)项满足使用要求,因此,特针对前3项制定以下改造方案,并委托国内某知名纺织院校自动化研究所负责其中PLC编程工作:

(1) 升级PLC程序,通过数字电位器调节主轴变频电机转速、计米器的模拟量输入单元检测当前主轴转速,计算当前分切长度及主轴转速,利用PLC中rs485通信实时调节副轴变频电机转速呈线性变化。

(2) 增加模拟量输入输出模块和数字式比例阀。实现压布气缸、固定气缸压力初始值和目标值设定,并根据当前分切长度,利用模拟量输出单元使固定气缸和压布气缸的气压根据分切长度实时自动调节,呈线性变化。

(3) 改变气动电路的控制,结合PLC控制,实现固定气缸和压布气缸的安全下降和快速升起。

(4) 确定分切机上电初始状态,紧急情况下按下“急停”按钮,固定气缸和压布气缸快速升起。

(5) 完善张力控制系统,升级扩展辊和张力控制器,提高张力控制精度,保持张力平稳。

(6) 优化工艺。在参数控制界面中增加了一些工艺控制参数,如固定气缸开始压力与最小压力、压布气缸开始压力与最小压力、固定气缸下降时间、压布气缸下降时间、副轴最大速度和开始速度、转速上限等;在主页面中实现了对分切机运转状态的实时监控和相关参数设定,具体包括主轴和副轴的速度、卷长、报警长度、卷长清零及分切长度的实时监控等。

6 分切机改造前后的对比

6.1 工艺优化

以分切幅宽165.0 mm、面密度20 g/m2面层用热风非织造材料工艺为例,分切机改造前后的工艺如表2所示。

6.2 改造前后效果对比

分切机改造后,在切面平整度、尺寸稳定性、切边脱落、边不良、边盘成形不良等方面均有明显改善,分切质量明显提高,由分切造成的降等和次品大幅度下降(表3)。

表3 分切机改造前后二等品率

7 结语

分切对热风非织造材料的外观质量具有非常重要的影响。且随着卫生用品的快速发展,设备的智能化越来越高,制造工艺也越来越复杂,所以,未来对热风非织造材料的需求会更加趋向于个性化和差异化。卷径、内外幅宽偏差率、成卷张力操控性等是衡量分切机的几项重要指标。重视分切质量,加大对分切机的研究和工艺优化,对热风非织造材料的生产很重要。

[1] 柯勤飞,靳向煜.非织造学[M].上海:东华大学出版社,2010:1-2.

[2] 郭秉臣.非织造布的性能与测试[M].北京:中国纺织出版社,1998:42.

[3] 中华人民共和国工业和信息化部.卫生用薄型非织造布:FZ/T 64005—2011[S].北京:中国标准出版社,2011.