醋酸纤维纺丝原液用机织过滤布的设计与性能研究*

2017-03-09

天津工业大学纺织学院, 天津 300160

醋酸纤维纺丝原液制备时会将二醋酸片溶于丙酮中,再采用干法进行纺丝,故醋酸纤维纺丝原液中会含有少量的丙酮、木浆粕、水、二氧化钛和矿物油等物质[1]。醋酸纤维纺丝原液为典型非牛顿流体,黏度高,其滤饼可压缩程度高,所含杂质细小且含有高比例的柔性物质,故过滤效果易受过滤温度和溶液固含量等因素的影响,属高难度过滤物料[2]。同时,由于在生产过程中,纺丝原液的纯度会影响纤维的成形及断头率,进而影响丝束的质量[3],因此具有高效过滤性能的过滤布对醋酸纤维的制备有着至关重要的作用。非织造布虽然过滤效率高于机织布和针织布,但滤渣不易剥离、使用寿命短、易堵塞,适合于小微粒的捕集;针织布尺寸稳定性不好,过滤稳定性较差[4-5];而机织布强度高、滤渣易剥离、易清灰、处理量大且过滤稳定性高。因此,选择具有高强度、紧密组织结构及小孔隙等良好过滤性能的机织过滤布,对醋酸纤维纺丝原液的过滤尤为重要。

1 醋酸纤维纺丝原液用机织过滤布的设计

1.1 纤维种类的选择

由于醋酸纤维纺丝原液的过滤主要在湿热环境下进行,虽温度不高于100 ℃,但过滤工序会含有有机溶剂,如丙酮、乙醇等,故要求过滤布用纤维耐有机溶剂和耐湿热性好,且不易老化。在合成纤维中,锦纶能满足上述要求,其中锦纶66的熔点又高于锦纶6,强度更高、耐磨性更好,更适合于高密织物的织造,故本文的机织过滤布用纤维选择锦纶66。

1.2 纱线规格的选择

基于过滤的杂质大小和处理量,发现长丝织造的过滤布布面光滑,且在滤渣剥离、处理量和堵塞情况方面表现良好,更适合醋酸纤维纺丝原液的过滤。

通常,纤维层或纱线层的过滤遵循对数穿透定律[6]:

(1)

式中:η——综合捕集效率;

ε——孔隙率,%;

L——纤维层或纱线层厚度,mm;

D——单根纤维或纱线直径,mm;

ηε——单根纤维或纱线的捕集效率,%。

从式(1)可以看出,无论纤维或纱线,直径越细则捕集效率越高[7]。但过滤效率与透气量、容尘量等参数又是相互抵触的,所以设计时不能单纯追求过滤效率,应综合考量,找出最合适的平衡点。

本文综合纤维种类和规格两方面的设计因素,再结合醋酸纤维纺丝原液用机织过滤布的使用环境,以及织造的便捷性,最终选择浙江嘉华特种尼龙有限公司生产的粗细和柔软度适中、强力高且易于加工的7.78 tex(即70 den)/34F的锦纶66全拉伸丝(FDY),用于制作醋酸纤维纺丝原液用机织过滤布。所选锦纶66全拉伸丝(FDY)的纤维弹性模量有两种,一种纤维弹性模量为2.740 MPa(记为纱线S1),另一种纤维弹性模量为1.490 MPa(记为纱线S2)。

1.3 纱线的捻度

有捻长丝纱的纵、横向都很稳定,且加捻作用使纤维的各项不均匀性在整根长丝中得到改善,丝束集合体较硬挺。此外,捻度的大小对织物的孔隙有很大的影响。捻度过低则纤维间孔隙较大,易被堵塞,清洗难度大;捻度越高则纤维间孔隙越小,过滤精度越高[8]。故纱线的直径越小、捻度越大,则纺丝原液的透过率越高,孔隙也不易被堵塞。本文结合国内外的产品,确定纱线的捻度范围为500.0~550.0 T/m。

1.4 织造工艺的设计

机织过滤布常用的组织结构有平纹、斜纹、缎纹等,特殊情况下也会采用双层、管状、纬二重等组织。其中:平纹组织的交织点较多,纱线之间的孔隙相对稳定,织物一般用于澄清过滤和较细颗粒的过滤;斜纹组织的结构较平纹松散,因而在相同紧密度下,透气率较平纹大,适用于真空过滤及离心过滤;缎纹组织经纬交织点少、经纬纱浮长较长,结构较疏松,质地柔软,表面较光滑,对滤渣的剥离性好,故在干式过滤中易于清灰。常用的缎纹组织有五枚缎、八枚缎等,其孔隙大且不易被堵塞,但捕集性差。

本文基于醋酸纤维纺丝原液的过滤为湿式过滤,颗粒较细,故采用平纹组织。

此外,醋酸纤维纺丝原液用机织过滤布的密度也会直接影响织物的拉伸、顶破性能,以及织物的孔径大小等,对织物的过滤性能有一定的影响。例如,织物的密度太低,则织物的强力降低,稳定性变差,织物便不适合醋酸纤维纺丝原液这种高压、高黏稠度液体的过滤。故应对织物的密度严格控制。

本文针对醋酸纤维纺丝原液中颗粒的大小和液体的黏稠度,并参照国内外类似产品的规格型号,设定机织过滤布的经纱密度为750.0~800.0 根/(10 cm)。但在该经纱密度条件下,经纬纱之间会产生较大的摩擦阻力和弹性阻力,故需较大的打纬力。此外,打纬力又在很大程度上与织物的纬纱密度相关,纬纱密度越大,打纬力也越大,且打纬力随纬纱密度增加而增幅较快。故本文设定纬纱密度为300.0~350.0 根/(10 cm),这样可确保打纬力均匀,避免产生纬向稀密路织疵。

总之,综合原料选择和织造工艺两方面的因素,并结合醋酸纤维纺丝原液用机织过滤布的使用环境,确定最终设计方案:纱线S1和纱线S2,捻度为500.0~550.0 T/m,经纱与纬纱密度分别为750.0~800.0和300.0~350.0 根/(10 cm),平纹。

2 醋酸纤维纺丝原液用机织过滤布的制备

为保证经纱和纬纱密度的均匀性,本次小样采用自动剑杆小样机织造。分别使用纱线S1和纱线S2织造出2块织物(试样A和试样B),具体工艺参数见表1。

由于本文设计的机织过滤布的经纱密度较大,实际织造过程中遇到了许多困难,最严重的是经纱之间、经纱与综框之间、经纱与综丝之间相互摩擦,造成了经纱断头和开口不清。为应对此现象,使用甲基硅油对经纱进行涂抹,以起到润滑作用,减小其摩擦。涂抹甲基硅油后,摩擦问题基本得到解决。

3 机织过滤布性能测试与分析

3.1 物理性能

根据GB/T 3820—1997《纺织品和纺织制品厚度的测定》、GB/T 4668—1995《机织物密度的测定》、GB/T 4669—2008《纺织品 机织物 单位长度质量和单位面积的测定》及GB/T 14345—2008《化学纤维 长丝捻度试验方法》标准,对织造的试样的厚度、密度、面密度及纱线捻度进行测量,并根据式(2)对试样的紧度进行计算,结果归纳于表2。

(2)

式中:EJ、EW——经向、纬向的紧度,%;

EZ——织物总紧度,%;

dJ、dW——经纱、纬纱的直径,mm;

PJ、PW——经纱、纬纱的密度,根/(10 cm)。

表2 试样的厚度、密度、面密度、紧度及纱线捻度

由表2可知:

(1) 试样A的经纱与纬纱密度分别在750.0~800.0和300.0~350.0根/(10 cm),纱线捻度为532.0 T/m,符合设计要求。且该织物的厚度为0.16 mm, 织物很薄,可有效增加过滤时滤液的通过量。

(2) 试样A和试样B厚度相同,且两者的密度、面密度、纱线捻度及紧度的差距很小(不超过5%),故视2块试样的厚度、密度、面密度、纱线捻度及紧度是相同的。

3.2 热稳定性

醋酸纤维纺丝原液经过滤送至纺丝机纺丝原液总管,此时纺丝原液温度在52 ℃左右,然后由计量泵泵送,经烛芯过滤器后,由纺丝原液预热器加热[9]。纺丝原液预热器中预热水的温度在62 ℃左右。加热后的纺丝原液经喷丝帽喷丝成形。喷丝帽处在96 ℃左右的热空气环境中,因此,机织过滤布适用的环境温度不宜超过100 ℃。

将织造好的2块试样各取5小块1.00 m×1.00 m规格的放入烘箱,于100 ℃下烘燥24 h,再经调湿处理后,测量试样的尺寸,发现10块试样的尺寸均未改变,这说明试样的热收缩率都为0,完全符合醋酸纤维纺丝原液过滤环境的要求。同时也证明了当其他条件相同时,纤维弹性模量的大小对织物的热稳定性没有影响。

3.3 拉伸性能

根据GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》标准,将试样A和试样B剪成50.00 mm(经向)×250.00 mm(纬向)的测试样各5小块,试验仪器为INSTRON 3369万能试验机。测试时,夹头间距设为200.00 mm、拉伸速度为100.00 mm/min。测试结果见表3。

表3 试样拉伸性能

由表3可知:试样的经向断裂强力及断裂伸长率都大于纬向,这与它们的经密大于纬密有关;2块试样在其他条件相同的情况下,由于纤维弹性模量不同,故导致试样A经纬向的断裂强力及断裂伸长率都高于试样B。

3.4 顶破性能

根据GB/T 19976—2005《纺织品 顶破强力的测定 钢球法》标准,采用钢球法测试纺织品的顶破强度[10]。试验仪器为SANS微机控制电子万能试验机(美特斯工业系统有限公司)。环形夹持器的内径为45.00 mm,弹子直径为25.00 mm,设定试验机速度为100.00 mm/min。按测试要求,将试样剪成模具要求的尺寸大小,共5块,测试结果取平均值。测试时,试样用环形固定夹进行夹持固定,试样需平整无褶皱且无张力,圆球顶杆垂直顶向试样直至试样变形破裂。经测试,试样A的顶破强力为280.23 N,顶破压强为3.570 MPa;试样B的顶破强力为222.43 N,顶破压强为2.830 MPa。过滤时管道内的压强最高为1.600 MPa,说明2块试样都可以满足过滤时的压强要求。

3.5 孔径大小与分布

滤布孔径大小指的是滤布微孔通道的等效孔径,在一定程度上反映滤布孔径分布的均匀性,是滤布的基本指标之一。过滤布的孔隙包括织物纱线间的孔隙和纱线纤维间的缝隙,且一般以织物纱线间的孔隙为主[11]。鼓泡孔径的大小直接关系到织物过滤性的好坏。在实际应用中,当对过滤颗粒直径有一定要求时,此项指标在滤布选择过程中就很有参考价值[12]。

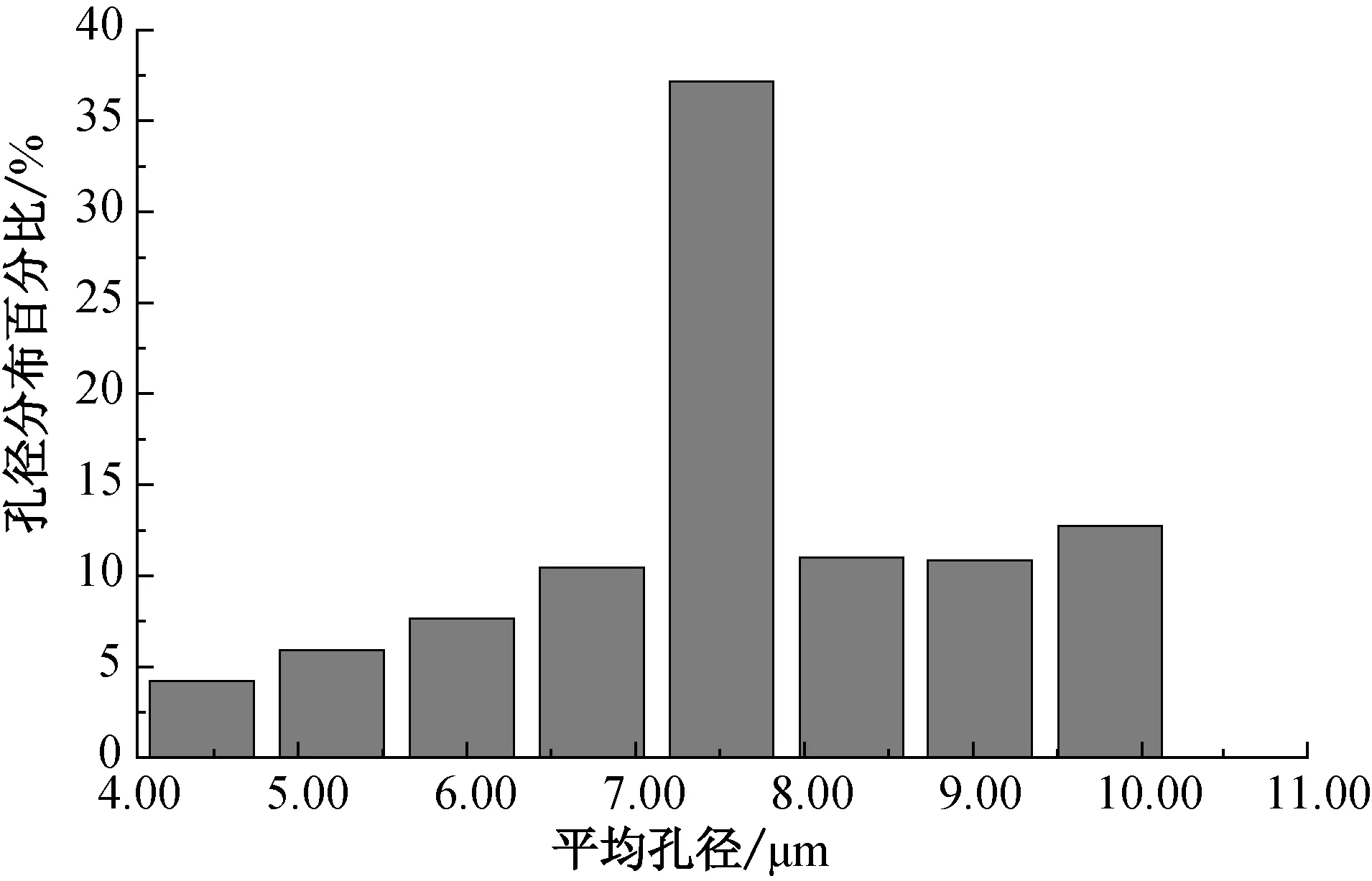

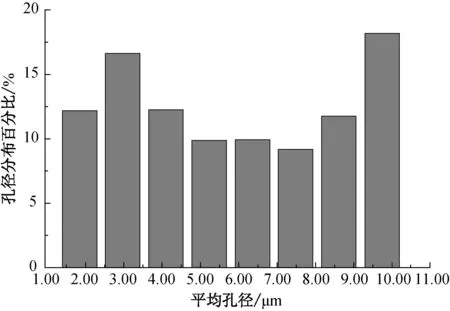

试验仪器为PSM-165滤料孔径测定仪,测试溶液为Topor,横截面积为0.95 cm2,流速范围为0.06~70.00 L/min,最大压强为0.035 MPa,试样为直径为4.00 cm的圆。测试结果见图1。

(a) 试样A

(b) 试样B

由图1可知:

(1) 试样A的孔径大小在4.04~10.02 μm,平均孔径为8.00 μm,孔径大小分布均匀且主要集中在7.00~8.00 μm,说明该试样织造时打纬力均匀,试样可用于过滤10.00 μm以上粒径的颗粒。

(2) 试样B的孔径大小在3.31~10.79 μm,平均孔径为8.00 μm,分布较散,无规律。

分析2块试样不同的原因在于,纱线S1弹性模量较纱线S2弹性模量小,所以当进行孔径测试时,在一定压强条件下,试样B较试样A易产生形变使其孔径相对较大且分布不均匀,进而影响试样的过滤性能。

当原液粒子粒径≤10.00 μm时,纺丝可纺性好,所以试样A符合过滤要求。

3.6 过滤效率、过滤阻力和容尘量

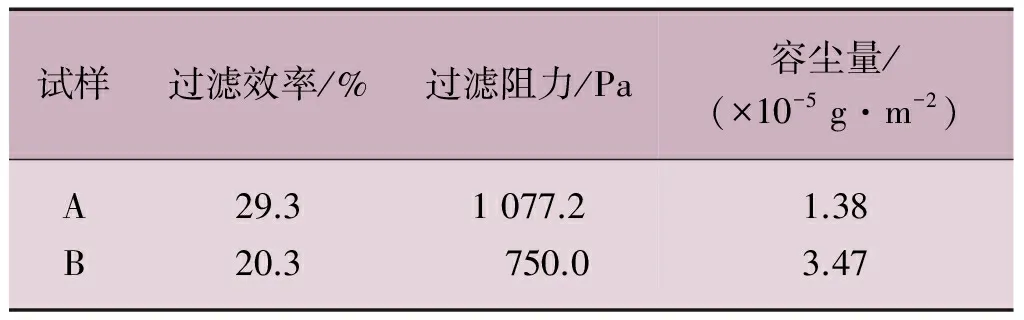

使用TSI8310型自动滤料测试仪测试过滤效率与过滤阻力。剪取直径为15.00 cm的圆形试样,流量为32.00 L/min,NaCl气溶胶质量中值直径为0.26 μm。测试使用AFC-313滤料测试台测试容尘量。试样直径为15.00 cm,气流速度为3.4 m3/h,气溶胶类型为DEHS,气溶胶浓度为100 g/m3。测试结果见表4。

表4 试样过滤性能

由表4可知:

(1) 试样A的过滤效率和过滤阻力高于试样B,这是由于试样A的纤维弹性模量比试样B的要大很多,故在织造及测试时试样B受压更容易产生形变使孔径变大、分布不匀,进而使织物的过滤阻力变小,过滤效率降低。

(2) 容尘量二者都很小且相差不大。这是由于织物紧度大,且纱线线密度小、表面光滑,故2块试样的容尘量都较小。

对比发现,纤维弹性模量较高的试样A具有更好的过滤性能且清灰容易。

4 结论

(1) 根据醋酸纤维纺丝原液用过滤布的使用环境,确定最终过滤布的设计方案:纱线选用纤维弹性模量为2.740 MPa的7.78 tex/34F的锦纶66全拉伸丝,捻度为500.0~550.0 T/m,经纱与纬纱密度分别为750.0~800.0和300.0~350.0根/(10 cm),平纹。

(2) 当纤维的直径及纱线的线密度、捻度相同,采用的织造工艺参数相同时,纤维的弹性模量会影响织物的断裂强力和断裂伸长率、孔径大小与分布、过滤效率与过滤阻力。当纤维的弹性模量过小时,试样的断裂强力和断裂伸长率低,在过滤过程中受压会产生较大形变从而使试样的孔径变大且分布不匀,进而使试样过滤效率降低;但纤维的弹性模量较大时,试样的断裂强力和断裂伸长率高,过滤阻力也较大。因此,在进行过滤布设计时要选择合适纤维弹性模量的纱线。

[1] 程三文.滤嘴用醋酸丝束纺丝原液净化探讨[J].人造纤维,2016,46(2):2-4.

[2] 杨占平,徐坦,曹建华,等.二醋酸纤维素浆液精细过滤及高密度生产技术研究[J].中国烟草学报,2006,12(3):27-30.

[3] 王瑞.纺织品质量控制与检验[M].北京:化学工业出版社,2006:23.

[4] 张萍.纺织产品设计与工艺研究[M].北京:中国纺织出版社,2013:23.

[5] 康勇,罗茜.液体过滤与过滤介质[M].北京:化学工业出版社,2008:33.

[6] 张萍.机织过滤布的设计与生产[J].棉纺织技术,2005,33(7):6-9.

[7] 尉霞.产业用纺织品设计与生产[M].上海:东华大学出版社,2009:45.

[8] 胡筱敏,罗茜,康勇,等.机织滤布的堵塞及单丝滤布的开发应用[J].过滤与分离,1999(2):13-18.

[9] 肖峰,张丽,胡杰,等.纺丝浆液过滤设备及其检测方法:106245119A[P].2016-12-21.

[10] 全国文献工作标准化技术委员会第七分委员会.纺织品顶破强力的测定 钢球法:GB/T 19976—2005[S].北京:中国标准出版社,2005.

[11] 张明光,梁红艳.平纹机织过滤布鼓泡孔径的预测研究[J].产业用纺织品,2008,26(2):37-40.

[12] WANG Q N, KHAN F, WEI L, et al. Filtration properties of carbon woven fabric filters supplied with high voltage for removal of PM1.0particles[J].Separation and Purification Technology,2017,177(4):40-48.