振动时效消除GH4169合金辗扩成形环件的残余应力的试验研究

2017-03-09杨艳慧赵兴东牛关梅苏理瑶

杨艳慧, 赵兴东, 刘 东, 牛关梅, 苏理瑶, 吕 楠

(1.西北工业大学 材料学院,西安 710072; 2. 沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043; 3.中铝科学技术研究院,北京 102209)

振动时效消除GH4169合金辗扩成形环件的残余应力的试验研究

杨艳慧1, 赵兴东2, 刘 东1, 牛关梅3, 苏理瑶1, 吕 楠1

(1.西北工业大学 材料学院,西安 710072; 2. 沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043; 3.中铝科学技术研究院,北京 102209)

对辗扩成形的GH4169合金环件进行振动时效处理试验,采用X射线法测试并比较振动前后环件内的残余应力大小及变化情况,提出残余应力消除率计算公式并对振动效果进行评价。结果表明,试验工艺对环件端面径向和周向残余应力的正应力分量σr和σθ、以及壁面上周向残余应力的正应力分量σθ有消减作用,其消减率为10%~20%;试验工艺不能消减环件壁面上周向残余应力的正应力分量σθ。

振动时效;残余应力;GH4169合金;环件

随着航空发动机推重比不断提高,一方面发动机装配间隙尤其是叶尖间隙(包括叶尖与机匣的间隙以及动、静叶片的间隙)越来越小,机匣、叶片等零件的尺寸稳定性要求越来越高;另一方面,机匣类零件的设计结构越来越复杂、尺寸越来越大、壁厚也越来越薄,机匣零件的截面刚度降低,零件在机加工过程及使用过程中的变形问题越显突出[1]。已有研究表明[2-3],毛坯锻件初始残余应力的释放和重分布是零件加工和使用过程中变形的重要原因之一。因此,GH4169合金环件作为航空发动机机匣类零件的主要毛坯锻件,其残余应力的消除是保证零件尺寸稳定,提高发动机装配精度、使用性能和可靠性的重要环节。

振动时效(Vibratory Stress Relief, VSR)处理是继自然时效(Natural Stress Relief,NSR)和热时效(Thermal Stress Relief,TSR)之后出现的一种通过振动使材料内部的内应力得以松弛和减轻,从而使构件内残余应力降低、尺寸稳定而达到时效的方法[4]。目前,振动时效在黑色金属和铝合金材料中的应用较为广泛,如对铸铁件、碳钢焊接件、铝合金中厚板等的振动时效处理,具有一定的去除残余应力的效果[5-6]。DJURIC等[7]通过巴克豪森噪声试验,振动时效后的艾美钢Armox 500T焊接接头内的残余应力发生较大变化。刘晓丹等[8]为控制波纹管端面变形,进行了波纹管振动时效试验,结果表明,振动时效工艺消除膨胀波纹管残余应力效果明显。沈华龙等即针对高强度铝合金中存在的残余应力引起工件变形与尺寸不稳定的问题,对高强度铝合金厚板进行了振动时效处理,结果表明,虽然其残余应力降低程度较低,但时效后铝板尺寸稳定性得到很大提高。廖凯等[9]在随后的研究中发现,振动时效通过消减铝合金厚板内的微区应力,促使板内部应力均化,从而实现了稳定板形的目的。然而,振动时效技术仍然是门新技术,一方面,该技术的许多工艺方法尚处于探索阶段;另一方面,该工艺在材料本身模量较大的高温合金、钛合金等材料中的应用尚少见报道。

因此,本文针对辗扩成形的GH4169合金环件的振动时效工艺进行试验研究,探索该工艺对环件内残余应力的消除效果。

1 辗扩成形环件

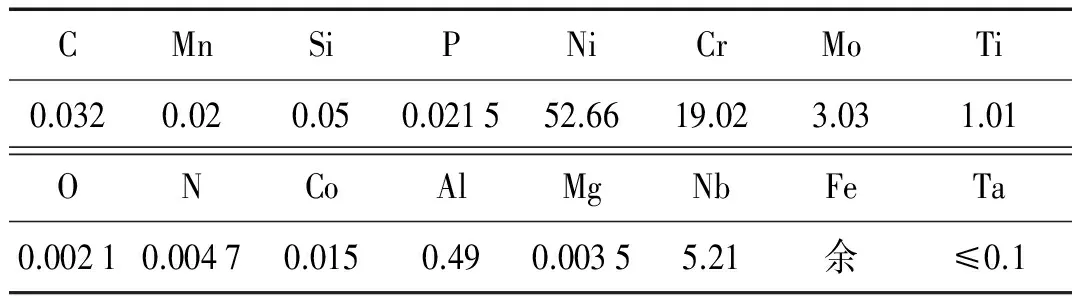

试验所用GH4169合金为抚钢生产的Φ250 mm棒材(炉号为09242200261),冶炼方法为真空感应熔炼+真空自耗重熔,化学成分如表1所示。辗轧成形工艺过程为:镦粗→冲孔→马架扩孔,成形后的环件分别进行空冷和水冷。

表1 试验用GH4169化学成分

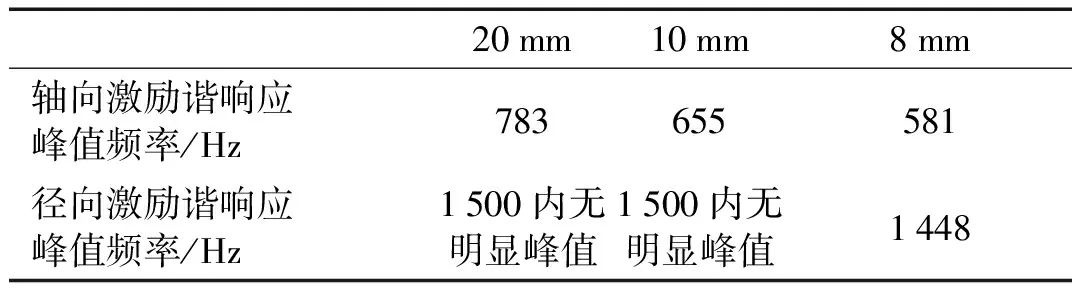

2 振前模态谐响应分析

振动时效方法消减残余应力的效果受工件自身形状尺寸、装夹方式、激振方向和激振频率等有关。因此,本文在开始振动时效试验前对不同尺寸GH4169合金环件进行有限元模态分析,分析采用的主要材料参数包括:密度8 240 kg/m3,弹性模量210 GPa,泊松比0.3。模态分析得到环件壁厚分别为20 mm、10 mm和8 mm时对应的谐响应峰值频率,如表2所示。从表2可以看出,随着环件壁厚减薄谐响应峰值频率逐渐降低;另外,相同壁厚的环件轴向激励时的谐响应频率低于径向激励的谐响应峰值频率。

表2 GH4169环件的谐响应分析结果

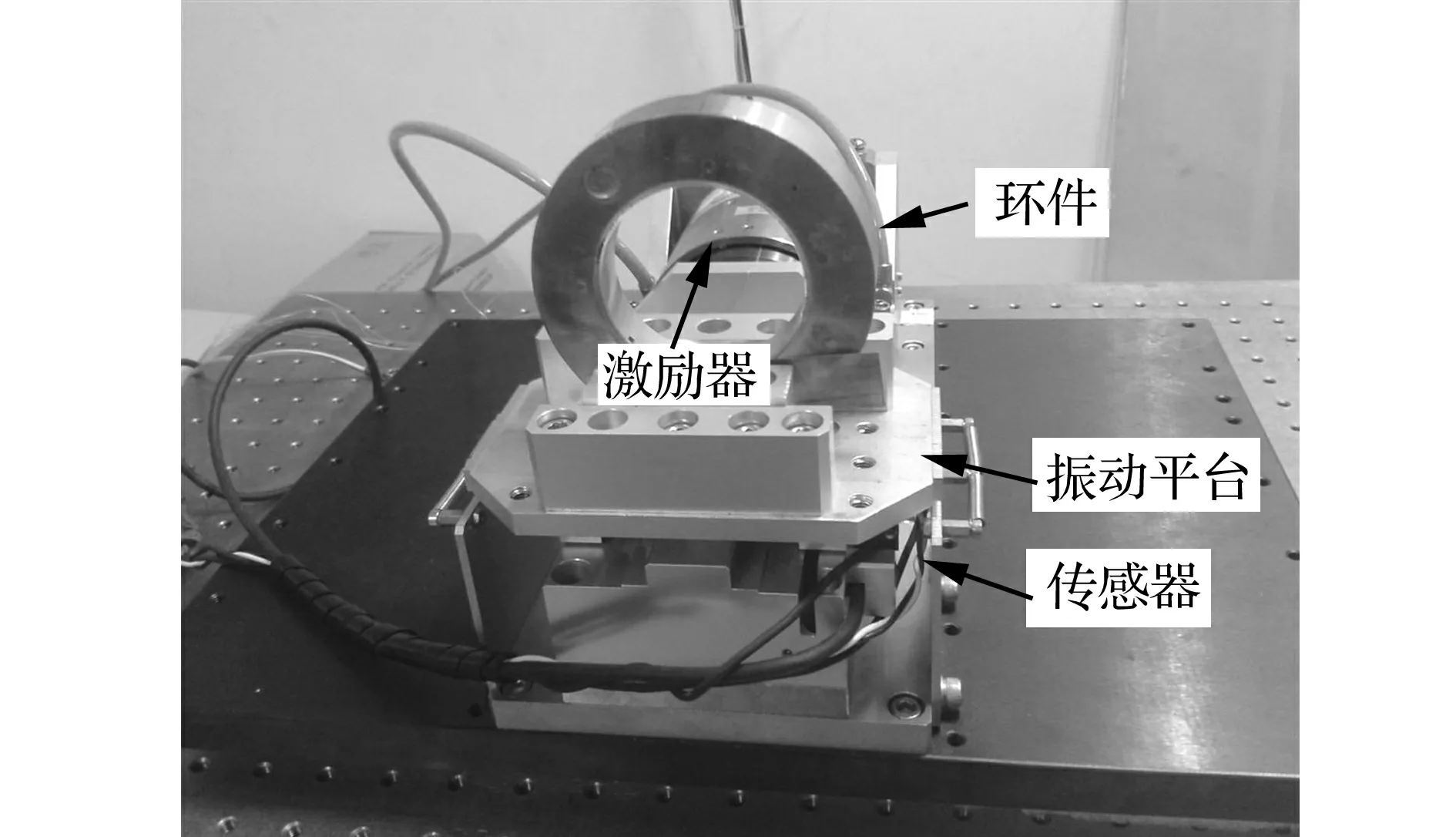

3 振动时效试验

图1 振动时效装置及装夹方式示意图Fig.1 Vibration system and specimen clamp

采用图1所示的振动装置对GH4169合金环件进行振动时效试验。时效时,采用一端全约束装夹方式,并于环件另一端施加轴向/径向激振力,激振力大小为75 N。为了对比时效效果,前三次振动采用了径向振动,此时对应的谐响应峰值频率>1 500 Hz(见表2);每次振动时激振频率逐渐增加,但受现有设备的能力(只能在低频1 000 Hz内进行振动时效)最高激振频率均<1 000 Hz;最后一次振动则采用了轴向激励,最高激振频率578 Hz,接近其谐响应峰值频率(参见表2)。激振频率及其振幅等参数如表3所示,表3中每个激振频率下的振动时间均为10 min。从表3可以看出,整个振动时效分为4次振动,其中,第二次振动开始前,将环件翻面并绕中心轴转动90°。

表3 振动时效主要工艺参数

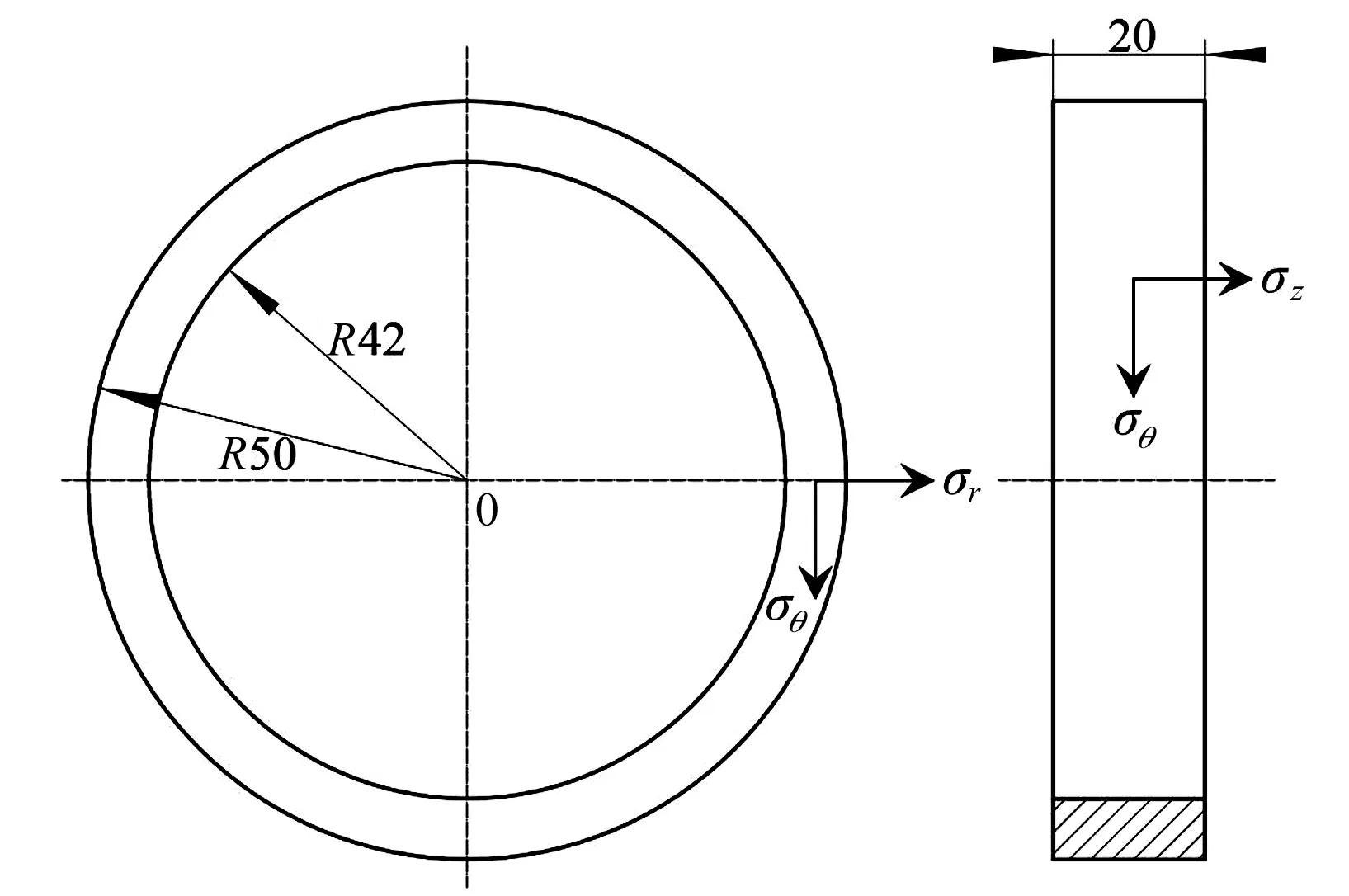

为了评估试验环件振动时效消除应力的效果,对激振前和每次激振后的环件进行了残余应力测试。环件端面测试点记为A1、A4和A7,位于环件壁厚1/2处;壁面测试点记为B1、B2、B3和B4,位于环件高度的1/2处;测试点编号下标标示了各测试点的相对位置,即编号每增加1表示测试点沿环件周向瞬时针旋转45°。另外,每个测试点均测量两次,且环件端面各测试点的测试方向分别为径向(r)和周向(θ);壁面各测试点的测试方向分别为轴向(Z)和周向(θ),不同方向测得的残余应力的正应力分量分别记为σr、σθ和σZ,见图2。残余应力测试设备为加拿大PROTO公司的LXRD2000 X射线残余应力分析仪,测试参数列于表3。为了提高测试精度,每次测量时分别采用0°、15°、30°和45°的投射夹角分别进行测量,并将其结果的平均值作为最终测量结果。

图2 残余应力测试位置及方向示意图Fig.2 Schematic drawing of testing location and orientation

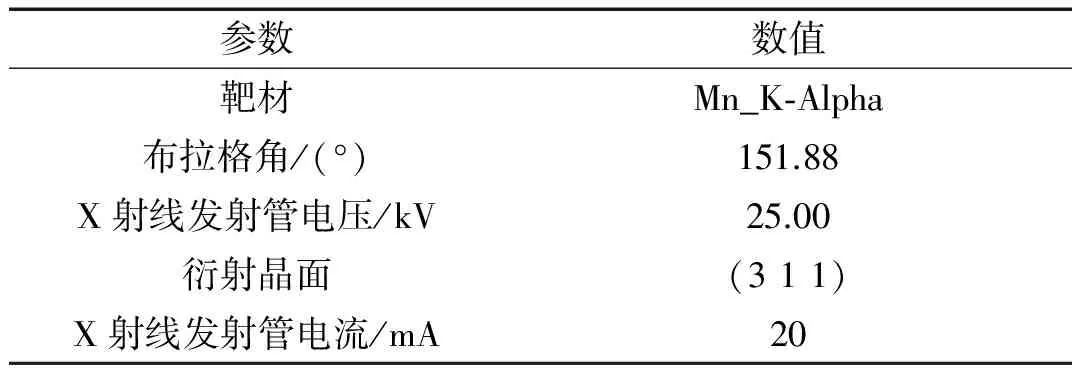

参数数值靶材Mn_K⁃Alpha布拉格角/(°)151.88X射线发射管电压/kV25.00衍射晶面(311)X射线发射管电流/mA20

4 测试结果

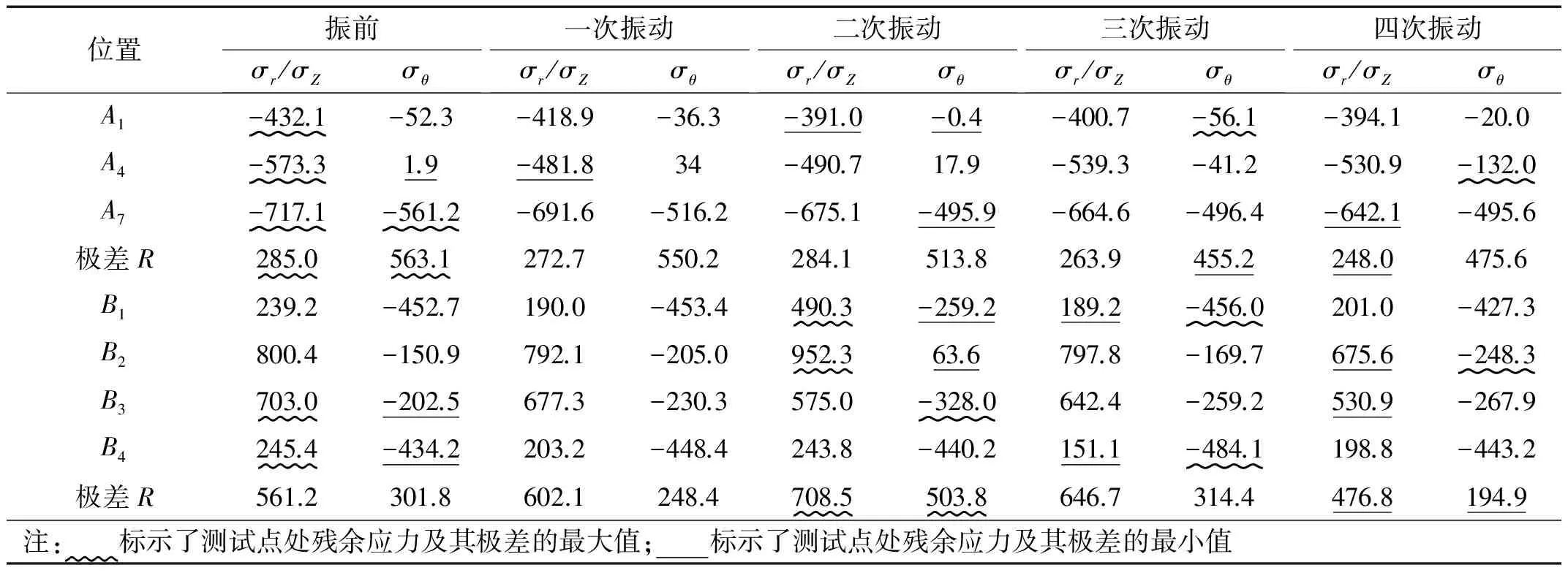

为了考察环件每次振动后残余应力变化情况,表4列出了测试点不同方向上残余应力的正应力分量σ的数值及其极差R的变化情况,并采用阴影和下划线的方式标示出了各测试点残余应力分量绝对值及其极差的最大和最小值,其中,极差R定义为:端面/壁面上各测试点中残余应力σ最大与最小值之差

R=σmax-σmin

(1)

环件端面或壁面的残余应力极差可在一定程度上体现环件测试面内的残余应力分布的均匀程度,即极差越大,残余应力分布越不均匀;反之,极差越小,残余应力分布越均匀。

由表4可知,对于环件端面三个测试点,残余应力(σr和σθ)绝对值及其极差(R)最大值大多出现在振前,最小值则出现于振动时效过程,即振动时效时残余应力有不同程度消减;而对于环件壁面四个测试点,残余应力(σZ和σθ)绝对值及其极差最大值大多数出现于第二次或第三次振动后,尤其B3和B4测试点的σθ绝对值最小值均出现于振前,即振动时效不但无法使σθ绝对值消减,反而使其继续增大。由此可初步判断,端面上三个测试点的残余应力消除效果较壁面明显。

表4 测试点的残余应力

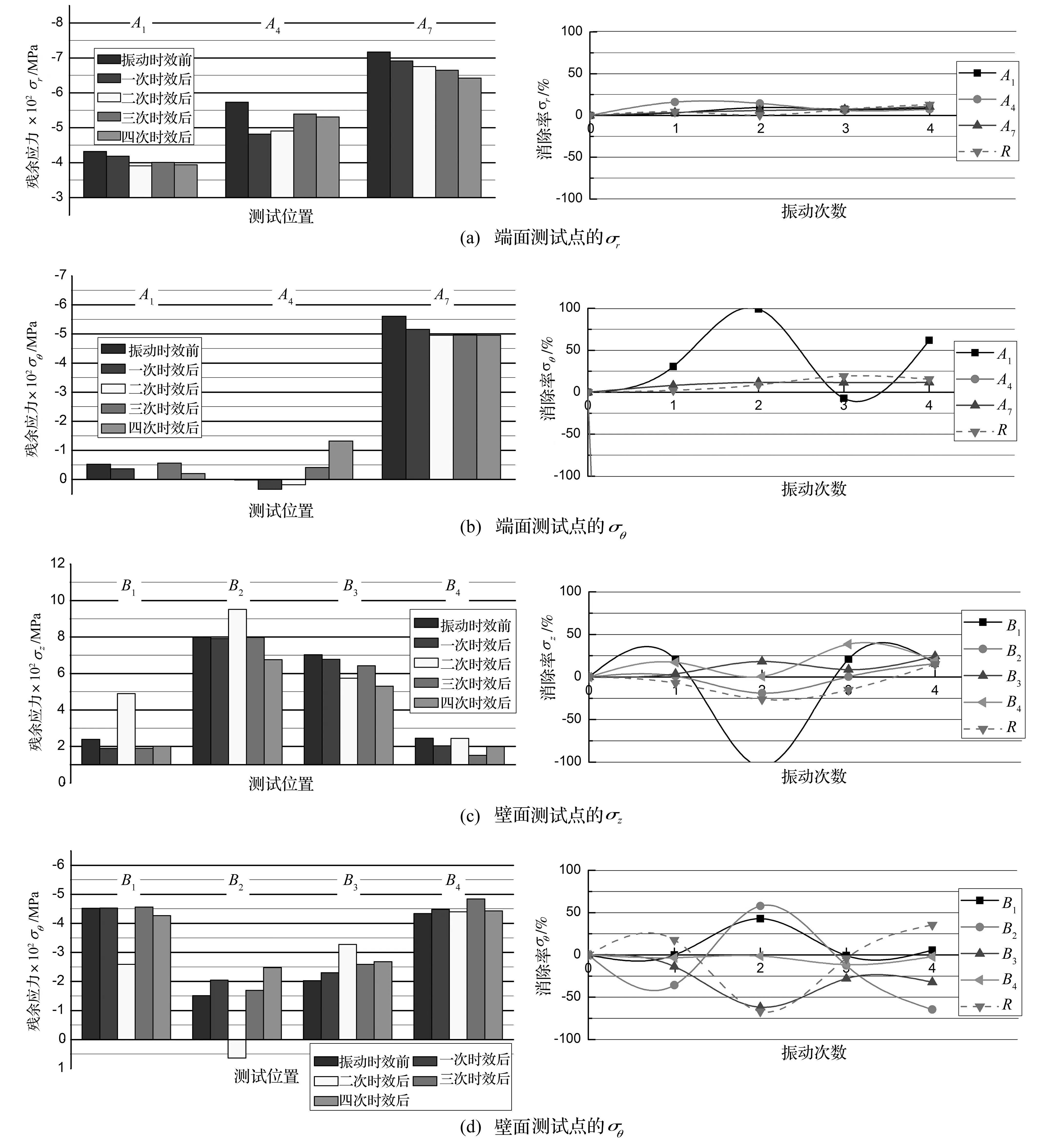

为了进一步考察振动时效对GH4169合金环件残余应力的消除效果,图3给出了各测试点振动时效前与每次振动后残余应力值及其极差的对比和残余应力消除率与振动次数的关系。图中,残余应力消除率的计算方法为

(2)

式中:σ0为振前的残余应力数值;σi为第i次振动后的残余应力数值。

同样,采用与式(2)的形式计算R的变化率

(3)

式中:R0为振前的极差数值;Ri为第i次振动后的残余应力极差数值。

由图3可以看出,对于端面各测试点:除A4点处的σθ绝对值随振动时效呈先增大后减小的变化趋势外,端面上其余各测试点的残余应力绝对值在四次振动过程中均较振前数值发生不同程度减小,即四次振动均为有效振动,且残余应力消除率大多保持在10%~20%;其中,A1点的σθ值在第二次振动时趋于0,其消除率接近100%。另外,从图3(b)可以看出,A4点处的σθ的消除率为负值,且第一次振动后期消除率即达到-1 689%,其原因是该点的σθ在振动时效前即很小只有1.9 MPa,在时效过程中σθ发生不同程度波动,波动范围为-132~ 34 MPa。因此,应用本文中提出的残余应力消减率的计算公式对振动时效进行评价时,应结合具体的残余应力数值。

图3 振动时效前后残余应力及其极差对比和残余应力消除率随振动次数的变化曲线Fig.3 Comparison of residual stress before and after VSR and elimination ratio change with VSR times

由图3(c)和图3(d)给出的环件壁面各测试点残余应力消除率随振动次数的变化曲线可以看出,壁面各点残余应力消除率出现了不同大小的负值,说明其残余应力不但没有消减反而变大(参见图3(c)和图3(d)中的残余应力柱形图);并且,壁面各点的残余应力消除率曲线基本呈现以第二次振动为中心的对称分布形式;另外,σZ和σθ的变化规律是相反的,比如,B1和B2点处σZ在第二次振动时的消除率最低,但两点处的σθ消除率却最高,又比如B3点处σZ消除率最高,而改点处σθ消除率最低。

从图3可以给出的环件端面和壁面上残余应力极差的消除率变化曲线可以看出,端面残余应力极差在振动时效过程中发生了消减,消除率为10%~20%;并且σr和σθ的极差消除率随振动次数的变化规律一致;随振动次数的增加壁面残余应力极差消除率先减小后增加,σz和σθ极差在第四次振动后分别消除了15%和35%。

5 结 论

应用X射线法对外径100 mm、壁厚8 mm的GH4169合金环件振动时效前后残余应力进行了测量和对比。结果显示:应用文中给出的振动时效工艺,可适当消减环件端面的残余应力,σZ和σθ的消除率为10%~20%;壁面上σZ的消除率也可达到10%左右,但σθ不能得到消减;可消减端面和壁面上的残余应力极差,其中,端面残余应力极差消除率为10%左右,壁面上σz和σθ极差在第四次振动后分别消除了15%和35%。

[ 1 ] 王聪梅. 控制较大尺寸机匣件加工变形的工艺措施[J]. 航空制造技术, 2012(22): 96-98. WANG Congmei. Technology measures of controlling machining deformation for large case[J]. Aeronautical Manufacturing Technology, 2012(22): 96-98.

[ 2 ] 康小明, 孙杰, 苏财茂,等. 飞机整体结构件加工变形的产生和对策[J]. 中国机械工程, 2004,15(13): 1140-1143. KANG Xiaoming, SUN Jie, SU Caimao, et al. Sources and control of machining distortions in large integral structures[J]. China Mechanical Engineering, 2004, 15(13): 1140-1143.

[ 3 ] 王秋成, 柯映林. 航空高强度铝合金残余应力的抑制与消除[J]. 航空材料学报, 2002, 22(3): 59-62. WANG Qiucheng, KE Yinglin. Control and relief of residual stresses in high-strength aluminum alloy parts for aerospace industry[J]. Journal of Aeronautical Materials, 2002, 22(3): 59-62.

[ 4 ] RAO Delin, GE Jingguo, CHEN Ligong. Vibratory stress relief in manufacturing the rails of a maglev system[J].Journal of Manufacturing Science and Engineering, 2004, 126(2): 388-391.

[ 5 ] 陈立功.不锈钢焊接构件的振动时效与热时效[J].金属热处理, 1997, 40(8): 24-27. CHEN Ligong. VSR and heat treatment of welded stainless steel part[J]. Heat Treatment of Metals, 1997, 40(8): 24-27.

[ 6 ] 沈华龙, 吴运新, 郭俊康. 高强度铝合金厚板振动时效工艺的研究[J]. 振动与冲击, 2009, 28(8): 191-194. SHEN Hualong, WU Yunxin, GUO Junkang. VSR technology used in high intensity aluminum alloy thick plates[J].Journal of Vibration and Shock, 2009, 28(8): 191-194.

[ 7 ] DJURIC D, VALLANT R, KERSCHBAUMER K, et al. Vibration stress relief treatment of welded high-strength martensitic steel[J]. Welding in the World, 2011, 55(1): 86-93.

[ 8 ] 刘晓丹, 陶兴华, 韩振强. 振动时效工艺在消除膨胀波纹管残余应力中的应用[J]. 振动与冲击, 2015, 34(4): 171-174. LIU Xiaodan, TAO Xinghua, HAN Zhenqiang. Application of vibratory stress relief in relaxation of residual stress for expandable corrugated liners[J]. Journal of Vibration and Shock, 2015, 34(4): 171-174.

[ 9 ] 廖凯, 吴运新, 郭俊康. 振动时效在铝合金厚板应力消减中的局限与应用[J]. 振动与冲击, 2012, 31(14): 70-73. LIAO Kai, WU Yunxin, GUO Junkang. Application of VSR technique in stress reduction of aluminum alloy thick plate and its limitation[J]. Journal of Vibration and Shock, 2012, 31(14):70-73.

Vibratory stress relief of rolling formed GH4169 alloy ring

YANGYanhui1,ZHAOXingdong2,LIUDong1,NIUGuanmei3,SULiyao1,LÜNan1

(1.School of Materials Science and Engineering, Northwestern Polytechnical University, Xi’an 710072, China; 2.Shenyang Liming Aero-engine Co., Ltd., Shenyang 110043,China; 3.Chinalco Research Institute of Science and Technology, Beijing 102209, China)

The vibratory stress relief (VSR) of a rolling formed GH4169 alloy ring was carried out. The residual stress measurements were performed on the ring surface using a standard X-ray diffraction before and after VSR. A formulation calculating the elimination ratio of residual stress was proposed. The results indicate that normal components of residual stressesin radial and circumferential directions on the end surface and those in axial direction on inner surface of the ring are relaxed about 10%-20%; however, the normal residual stresse in axial direction on inner surface of the ring isn’t weakened.

vibratory stress relief; residual stress; GH4169 alloy; ring

国家自然基金(51504195);教育部高等学校博士学科点专项科研基金(20126102120022);中央高校基本科研业务费专项资金项目(3102015BJ2MZ20)

2015-11-02 修改稿收到日期:2016-03-31

杨艳慧 女,博士,讲师,1979年生

TH113.1

A

10.13465/j.cnki.jvs.2017.04.017