磨削液供给参数对工件表面完整性的影响

2017-03-09张修铭史小亮修世超

张修铭 姜 昂 史小亮 修世超

东北大学机械工程与自动化学院, 沈阳,110819

磨削液供给参数对工件表面完整性的影响

张修铭 姜 昂 史小亮 修世超

东北大学机械工程与自动化学院, 沈阳,110819

针对不同磨削液供给参数,通过CFD软件构建磨削过程中磨削区处气-液两相的磨削液喷射模型,并对喷嘴的喷射参数进行仿真与计算。通过比较不同喷射速度、喷射方位和喷射角度对磨削液流场的质量流量的影响,以及它们对喷射过程中磨削液在整个磨削区的体积分数的影响,来确定合理的喷嘴喷射方位。最后通过磨削液喷射角度对工件表面完整性影响的试验研究,为确定相对合适的喷嘴方位提供试验依据,验证磨削加工过程中磨削液供给参数选择的合理性。

磨削液;气流;供给参数;喷嘴;表面完整性

0 引言

磨削液在磨削加工过程中具有重要的作用[1-2]:第一,磨削过程中的散热条件可以得到有效的改善,使散热速率得到一定的提升,进而减少进入工件的磨削热,降低磨削区的温度,有效减少磨削件表面产生的损伤;第二,流动的磨削液对磨削件表面具有冲洗作用,能有效冲刷磨削区内磨屑和砂轮脱落的磨粒,防止砂轮堵塞,提高砂轮使用效率[3-4]。因此,如何合理高效地利用磨削液,增大磨削液进入磨削区的比例,提高磨削件表面质量,确保加工精度,一直是学者们研究的焦点。

磨削加工过程中,由于砂轮的转速较高,使得砂轮周围存在一个伴随砂轮转动的空气层,且砂轮转速越高,空气层内形成的压力越大[5],导致磨削液更难进入磨削区,只有少量磨削液可以冷却周边,严重影响了工件的磨削质量。为了克服气流场的影响,提高磨削液的利用率,国内外研究学者做了很多探索,并取得了一定的成果。文献[6-7]用液态氮替换普通的磨削液直接喷射到磨削区,发现相比于磨削或其他介质的磨削冷却液,液态氮能更好地冷却工件与砂轮的接触区,降低磨削温度,提高工件表面质量,延长砂轮使用寿命。文献[8]研究了气流场对磨削液注入磨削区的影响,通过设置不同位置的喷嘴,对比磨削液进入接触区的流量以及磨削后工件表面粗糙度特征值,认为当喷嘴位置略高于磨削区内的反向气流,可以有效增大磨削液进入磨削接触区内的流量,并且对工件表面质量的改善以及尺寸精度的提高有一定的促进作用。

通过对磨削液喷嘴位置、供给参数的理论研究,利用流体体积(volume of fluid,VOF)方法,找到最合适的理论喷嘴喷射方位;试验磨削过程中磨削液的不同喷射过程,研究不同喷射角度冷却液对工件表面完整性的影响,在确保磨削过程中磨削液冷却效果的同时,最大限度地利用磨削液,并寻找磨削液的最小使用量。这不仅能够降低经济成本,还能减少环境污染,符合绿色制造的发展要求。

1 磨削液VOF模型仿真与分析

1.1 仿真模型及参数

由于在磨削过程中,砂轮表面的磨粒突出高度不同以及砂轮内部气孔率不均匀等因素的影响,在实际建模中可以等效认为砂轮和工件接触区存在最小间隙实现磨削液的冷却和冲洗作用[9]。根据平面磨削模型(图1),建立磨削区磨削液流场几何模型和边界条件,如图2所示。

图1 平面磨削过程示意图Fig.1 Plane grinding process

(a)几何模型 (b)边界条件图2 接触区磨削液流场的几何模型及边界条件Fig.2 Geometry model and boundary conditions of flowfield in contact area

由于在磨削液的供给过程中,磨削液供给参数对磨削液进入磨削接触区的流量有一定的影响,因此,选取模拟供给参数必须要综合考虑各因素的影响。磨削液流场的具体模拟参数如表1所示。

表1 仿真参数

1.2 砂轮周围回转气流层分析

磨削过程中存在一个回转空气流边界层,它存在于高速旋转砂轮的周围,并阻碍喷射区和磨削区的磨削液供给[5]。砂轮高速旋转(vs≥30 m/s)时,由于回转气流层仅存在于砂轮周围的极薄一层,因此,可以认为气流层流速va≈vs。根据伯努利方程,气流层的动态压力为

(1)

式中,pa为空气带动态压力,Pa;va为空气流速,m/s;ρa为空气密度,kg/m3。

由式(1)可知,随着砂轮转速的增大,回转气流层产生的阻碍作用越大,进入磨削区的磨削液越少。因此,只要供液压力大于气流层的动态压力,磨削液就能够冲破回转气流层进入磨削区。根据等压力原理p>pa和式(1)可得

(2)

由式(2)可知,在一定范围内提高磨削液的供液压力,可以有效增大磨削液喷射速度,提高磨削液进入磨削区的能力。这对提升磨削散热、清除砂轮表面上磨屑以及保障砂轮不堵塞有一定作用。

1.3 VOF模型仿真过程

(1)网格划分。采用三维六面体单元进行映射网格划分,同时为了提高网格质量,对流域采用分割划分。网格由线网格生成面网格再生成体网格,同时需要对最小间隙处的网格进行等比加密。

(2)边界条件的设置。为计算出流场的参数值,需要设置一些边界条件,如图2b所示。边界条件主要包括速度入口边界、压力出口边界以及壁面边界等。

(3)最小间隙的确定。磨削过程中,砂轮和工件在磨削接触区内实际存在一个最小间隙,这是砂轮气孔率和磨粒不均匀等因素造成的。磨削液可以渗透到砂轮和工件之间,在磨削区形成磨削液薄膜,并由此实现磨削液的冷却和冲洗作用。因此,可以把磨削液渗透层的厚度作为砂轮与工件间的最小磨削间隙值[10]。由于测量磨削液渗透层厚度比较困难,因此,在实际应用中根据砂轮的粒度号、组织号或气孔率等特性参数,基于统计学方法,以磨粒突出的平均高度近似作为砂轮与工件间的最小间隙值。对于普通的磨料磨具,在低流量率的水基磨削液供给条件下,砂轮与工件间的最小间隙值一般在0.05~0.15 mm之间[11-12]。因此,仿真选用最小间隙dmin=0.1 mm。

(4)参考压力位置和压力差值计算。选用的参考压力位置应选在能够有效减小压力计算量处。在一般情况下,参考压力位置选在单元中心(0,0,0)处。同时,选择的位置应当总是包含密度最小的流体。由于当给定相同的磨削液喷射速度分布时,磨削液液体的静压变化大于空气气体流体,如果相对压力为零位置存在于压力变化较大的非零值区域,将增大压力计算的计算量。因此,压力为零位置应存在于压力变化较小的区域。本仿真的VOF模型压力差值计算选择Solve-Controls-Solution命令。

1.4 VOF模型模拟结果与分析

1.4.1 喷射距离的影响

当出口压力及流量一定时,不同喷射距离下磨削液进入磨削区流量的仿真曲线如图3所示。由图3可知,磨削液进入磨削区的流量随着喷射距离的增大而减小。这是由于磨削液冲破气流层所需的能量在达到磨削区的过程中损失更多。同时,磨削液通过渗入砂轮气孔进入磨削区的流量减小。因此,喷嘴位置应选在离砂轮表面较近处。出口磨削液流量随砂轮的转速提高,呈现类似的下降趋势,这是由于形成的回转气流层随着砂轮转速的增大而变厚,对阻碍磨削液进入磨削接触区的作用越强。

图3 喷射距离对出口流量的影响Fig.3 Effect of a on outlet flow variation

1.4.2 喷射高度的影响

在出口压力和流量不变时,不同喷射高度对进入磨削区磨削液流量的影响结果如图4所示。由图4可知,磨削液进入磨削区的流量随喷射高度的增大呈先增大后减小的趋势。当喷射高度为10 mm时,磨削液能有效避开反向气流层,沿着砂轮表面进入磨削区的效率最高;当喷射高度偏离10 mm处越多,磨削液被冲回的流量越大。因此,在不同磨削条件下,存在最佳的喷射高度。

图4 喷射高度对出口流量的影响Fig.4 Effect of h on outlet flow variation

1.4.3 喷射速度的影响

当a=45 mm,h=5 mm,θ=0,vs分别为20 m/s、40 m/s时,不同喷射速度对磨削液进入磨削区的流量及比例的影响如图5所示。

(a)不同喷射速度进入磨削区有效磨削液流量

(b)不同喷射速度进入磨削区磨削液的流量比例图5 喷射速度对出口流量的影响Fig.5 Effect of v on outlet flow variation

随着磨削液喷射速度的增大,出口流量也增大,但有效磨削液的比例呈先增大后减小的趋势。这是由于随着喷射速度及流量增大到一定程度时,磨削液在进入磨削区的过程中更容易产生飞溅、雾化现象,同时会有更多的磨削液通过砂轮两侧直接流出,而未进入磨削区。因此,增加喷射速度及流量可以增大进入磨削区的磨削液流量,但磨削液的使用效率并没有有效提高。在选择磨削液的喷射速率及喷射压力时,还需要综合考虑磨削液的有效利用率。

1.4.4 喷射角度的影响

当vs分别为20 m/s、40 m/s时,不同喷射角度下磨削液进入磨削区的流量仿真曲线如图6所示。由图6可知,当喷射距离相同,喷射角度为10°时,磨削液能够有效地进入磨削区,其流量最大。这表明磨削液在喷射角度θ=10°时,只损失很小的一部分就能够冲破砂轮表面回转气流层,直接进入磨削区。因此,当喷射角度θ=10°时最有利于磨削液进入磨削区。

(a)vs=20 m/s时出口流量的变化

(b)vs=40 m/s时出口流量的变化图6 喷射角度对出口流量的影响Fig.6 Effect of θ on outlet flow variation

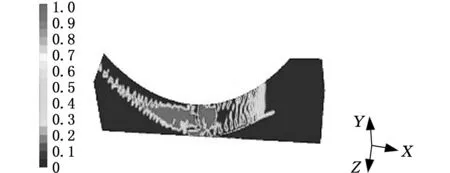

1.4.5 喷射角度对磨削液体积分数的影响

在仿真的过程中可以近似地认为,磨削液贴近砂轮表面,而非工件表面[12-14]。为了观察磨削液在磨削区的分布,提取不同喷射角度下磨削区的磨削液体积分数,如图7所示。由于在砂轮表面存在回转气流层,当磨削液到达最小间隙时受到的阻力使大部分磨削液无法通过回转气流层进入磨削区,进而出现回流现象。因此,如果进入磨削区的磨削液体积分数较小,可以认为磨削液对磨削过程的冷却效果较差。当喷射角度θ=10°时,由仿真结果可知,此时磨削液在磨削区内的体积分数分布比较均匀且分布区域较为广泛。因此,在不改变其他条件时,应选择θ=10°,使更多的磨削液进入磨削区,获得相对较好的冷却效果。

2 喷射角度对表面完整性影响的试验研究

根据仿真结果,磨削液供给参数直接影响磨削液进入磨削接触区的流量及其有效比例,进而对工件表面完整性产生影响。由于磨削加工条件一定时,磨削液喷射角度存在一个理论最佳值,因此,以磨削液喷射角度为研究对象展开工件表面完整性试验更具有研究意义。

2.1 试验方案与试验参数

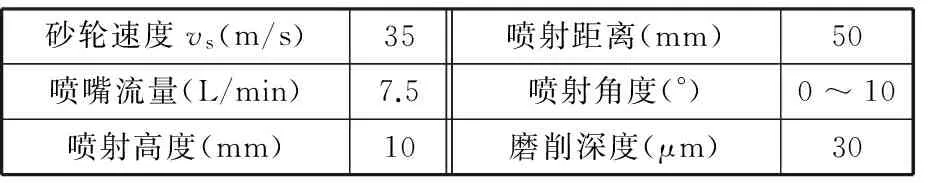

试验选用M7130磨床,并选用粒度号为F60、直径为300 mm、宽度为40 mm的白刚玉砂轮,单程平面逆磨削,工件材料为非调质45钢,其他条件和参数如表2所示。

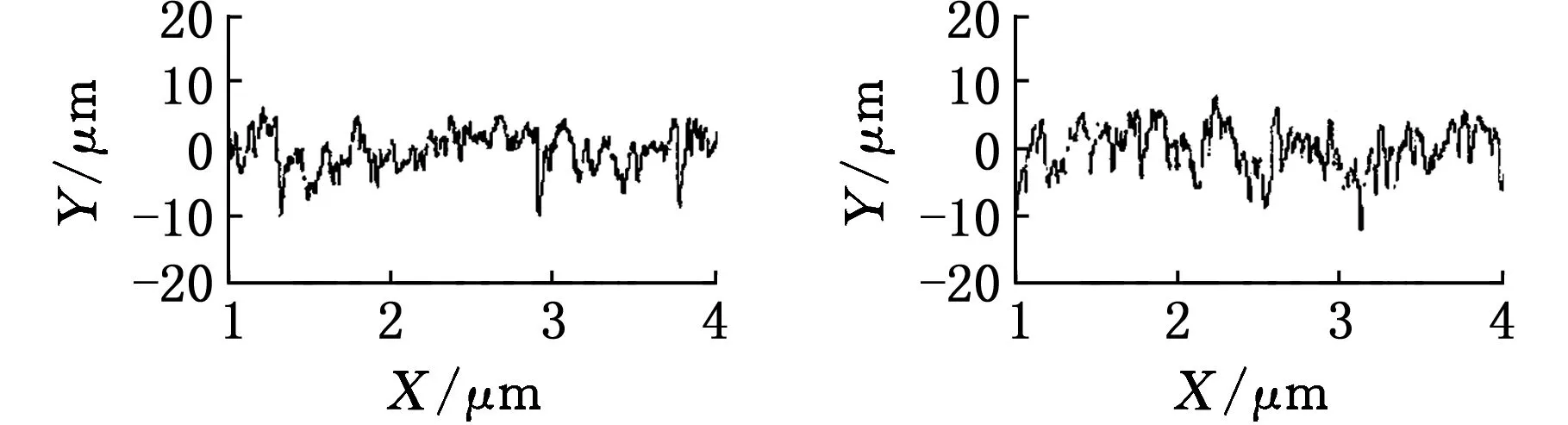

2.2 表面粗糙度测量

用TR300粗糙度测量仪测量不同喷射角度下的工件表面轮廓曲线,测量结果如图8所示。

(a)θ=0

(b)θ=5°

(c)θ=7.5°

(d)θ=10°

(e)θ=15°图7 不同θ角度下的体积分数Fig.7 Jet volume fraction with different θ

砂轮速度vs(m/s)35喷射距离(mm)50喷嘴流量(L/min)7.5喷射角度(°)0~10喷射高度(mm)10磨削深度(μm)30

(a)θ=0 (b)θ=5°

(c)θ=7.5° (d)θ=10°图8 不同θ角度下的工件表面轮廓曲线Fig.8 Workpiece roughness curve with different θ

当其他磨削加工条件确定时,改变磨削液喷射角度,磨削后工件表面粗糙度变化规律如图9所示。由图9可知,当磨削液供给充分时,工件表面粗糙度较小。这是由于当磨削液充足时,磨削热被磨削液快速带走,磨削区的温度随之降低,有效减缓了工件表面产生塑性变形。同时,磨削区内磨削液的增加使得黏附在砂轮表面的磨屑等颗粒被及时冲洗掉,工件表面损伤的概率降低,磨削过程中的滑擦与耕犁减少。因此,磨削后工件表面粗糙度Ra较小,表面质量较高。

图9 喷射角度对磨削后表面粗糙度的影响Fig.9 Effect of θ on surface roughness after grinding

2.3 工件表面硬度测量

在砂轮与试件接触区中点位置沿磨削方向取3个测量点测量表面维氏硬度,取其平均值作为测量值,以间接验证气流场条件下磨削液喷射角度对有效磨削液比例的影响。试验测得不同喷射角度下的工件表面硬度HV(P=2 kg)值如表3所示。当θ=10°时,工件表面产生的硬度值变化最小。因此可以认为,此时磨削液通过砂轮表面气流层的能力最强,进入到磨削区的磨削液流量最大,磨削过程的冷却效果较好,工件产生的塑性变形较小,进而表层加工硬化程度变化较小。

表3 喷射角度对表面硬度的影响

2.4 工件表面微观形貌分析

图10所示为不同喷射角度的试件表面扫描电子显微镜(SEM)微观形貌。

当θ=0时,磨粒切入工件,在工件表面形成耕犁沟槽,产生较大的塑性变形;当θ=5°时,进入磨削区的磨削液量不足,排屑不良。当磨粒脱落后,磨粒和磨屑夹在工件与砂轮之间造成工件表面的拉毛划伤和线性划伤。当θ=7.5°时,由于冷却效果不佳,磨粒钝化,切削力减小,在磨削过程中容易产生较大振动,因而出现鱼鳞状痕迹。当θ=10°时,工件表面微观形貌较好,表面产生的磨痕比较均匀,同时不存在划伤、鱼鳞状痕迹以及烧伤现象。

(a)θ=0 (b)θ=5°

(c)θ=7.5° (d)θ=10°图10 不同喷射角度下工件表面微观形貌Fig.10 Workpiece surface micro-appearance withdifferent θ

综上所述,在给定试验条件下,当θ=10°时,磨削液的供给较充分,进入磨削区的磨削液流量较大,具有较好的冷却、润滑和清洗作用,可以有效减少工件在磨削加工过程中产生的表面缺陷。

3 结论

(1)进入接触区的磨削液流量及冷却效果与喷嘴喷射方位有直接关系。增加磨削液的喷射流量及喷射速度可以提高磨削液进入磨削区进行冷却的能力。但喷射速度及喷射流量增大到一定程度时,更易出现磨削液的飞溅、雾化现象,进入磨削区的磨削液比例下降,磨削液的有效利用率下降。

(2)在给定的磨削加工条件下,喷射角度对冷却效果有较显著的影响。当喷射角度θ=10°时,磨削液喷射动压衰减较慢,通过最小间隙时仍能保持较高的流速,进入磨削区的流量最大。同时,试验结果表明,此时的加工工件表面具有良好的完整性指标。

(3)在磨削加工条件一定时,存在最佳磨削液喷射方位及角度,使工件获得最佳的表面完整性。

[1] 姜昂,孟凡博,修世超,等. 磨削过程中磨削液的有效利用及其实现技术[J]. 机械设计与制造,2012(5):30-32.JIANGAng,MENGFanbo,XiuShichao,etal.EffectiveUtilizationofGrindingFluidsandImplementationTechniqueinGrindingProcess[J].MachineryDesign&Manufacture, 2012(5): 30-32.

[2]BRINKSMEIERE,HEINZELM.Friction,CoolingandLubricationinGrinding[J].AnnalsoftheCIRP, 1999, 48(2):581-598.

[3] 李长河,原所先,李虎,等.磨削区内气流场速度和压力分布规律的研究进展[J]. 金刚石与磨料磨具工程, 2004(3):31-34.LIChanghe,YUANSuoxian,LIHu,etal.ResearchesonDistributedRegularityofPressureandSpeedofAirFlowinGrindingZone[J].Diamond&AbrasiveEngineering,2004(3):31-34.

[4]LEESK,MIYAMOTOYJ,KURIYAGAWAT,etal.EffectsofMinimizingHydrodynamicPressureinUltra-precisionMirrorGrinding[J].InternationalJournalofMachineTools&Manufacture, 2004,44 (10):1031-1036.

[5]ZHENGJY,JIANGZF,ZHAOL.SpecificPropertiesofAirFlowFieldwithintheGrindingZone[J].JournalofWuhanUniversityofTechnology,2006,28(S1): 307-309.

[6] 李长河,蔡光起,修世超.低温冷却磨削机理的研究[J].金刚石与磨料磨具工程, 2006(2):55-57.LIChanghe,CAIGuangqi,XIUShichao.MechanismStudyofCryogenicCoolingonGrinding[J].Diamond&AbrasiveEngineering, 2006(2):55-57.

[7] 修世超,李长河,庞子瑞,等.快速点磨削磨削液射流特性及喷嘴极限位置研究[J]. 东北大学学报(自然科学版), 2007,28(3):393-396.XIUShichao,LIChanghe,PANGZirui,etal.StudyonPropertiesofGrindingFluidJetandNozzlePositionLimitduringQuick-pointGrinding[J].JournalofNortheasternUniversity(NatureScience), 2007,28(3):393-396.

[8]EBBRELLS,WOOLLEYNH,TRIDIMASYD.TheEffectsofCuttingFluidApplicationMethodsontheGrindingProcess[J].InternationalJournalofMachineToolsandManufacture, 2000,40(2):209-223.

[9] 周志雄,毛聪,周德旺,等.平面磨削温度及其对表面质量影响的实验研究[J].中国机械工程,2008,19(8):980-984.ZHOUZhixiong,MAOCong,ZHOUDewang.etal.ExperimentalInvestigationofGrindingTemperatureandItsEffectsonSurfaceQualityinSurfaceGrinding[J].ChineseJournalofMechanicalEngineering,2008,19(8):980-984.

[10] 李波,郭力.磨削区冷却液的热对流系数的研究[J].精密制造与自动化,2007(3):16-23.LIBo,GUOLi.ResearchonConvectionHeatTransferCoefficientofCoolantwithintheGrindingZone[J].PreciseManafacturing&Automation, 2007(3):16-23.

[11]BANERJEES,GHOSALS,DUTTAT.DevelopmentofaSimpleTechniqueforImprovingtheEfficacyofFluidFlowthroughtheGrindingZone[J].JournalofMaterialsProcessingTechnology, 2008, 197(1/3):306-313.

[12] 郑钧宜,李楠,江征风.磨削液射流两相流流场特性的应用研究[J].机床与液压,2009,37(1):20-22.ZHENGJunyi,LINan,JIANGZhengfeng.ApplicationStudyonTwo-phaseFlowFieldPropertiesofGrindingFluidicJet[J].MachineTool&Hydraulics, 2009, 37(1): 20-22.

[13] 葛培琪,刘镇昌,隋庆华.磨削加工时磨削液的流体动压效应[J].润滑与密封,2000(1):26-28.GEPeiqi,LIUZhenchang,SUIQinghua.GrindingFluidHydrodynamicActioninGrinding[J].LubricationEngineering, 2000(1): 26-28.

[14]WENDS,DINGYL.ExperimentalInvestigationintoConvectiveHeatTransferofNanofluidsattheEntranceRegionunderLaminarFlowConditions[J].InternationalJournalofHeatandMassTransfer, 2004, 47(24): 5181-5188.

(编辑 王旻玥)

Effects of Grinding Fluid Supply Parameters on Workpiece Surface Integrity

ZHANG Xiuming JIANG Ang SHI Xiaoliang XIU Shichao

School of Mechanical Engineering and Automation,Northeastern University,Shenyang,110819

According to the different parameters of grinding fluid supplyies, gas and liquid phase of jet flow model of grinding zone in the grinding processes was established by using CFD software. And the jet parameters of grinding machine nozzle were simulated and calculated. Through the comparison of the effects of jet speeds, jet directions and jet angles on mass flow rate of grinding fluid flow field and the volume fraction of jet flow process in the grinding zone, the most reasonable nozzle jet would be determined. At last, the experimental studies of workpiece surface integrity were used to provide experimental basis to determine the most suitable nozzle positions and verify the rationality of the grinding flow supply parameter selection in the grinding processes.

grinding fluid; airflow; supply parameter; nozzle; surface integrity

2014-05-13

2017-01-07

国家自然科学基金资助项目(51375083);沈阳市科学技术计划项目(F16-205-1-02)

TH161

10.3969/j.issn.1004-132X.2017.04.014

张修铭,男,1988年生。东北大学机械工程与自动化学院博士研究生。主要研究方向为磨粒复合加工技术表面完整性控制及其摩擦磨损特性。发表论文10余篇。E-mail:zyzyzhangyong@126.com。姜 昂,男,1987年生。东北大学机械工程与自动化学院硕士研究生。史小亮,男,1989年生。东北大学机械工程与自动化学院博士研究生。修世超,男,1959年生。东北大学机械工程与自动化学院教授、博士研究生导师。