厢式压滤机在石蜡生产中的应用

2017-03-08白天柱

白天柱

(中石化南阳能源化工有限公司 , 河南 南阳 473132)

厢式压滤机在石蜡生产中的应用

白天柱

(中石化南阳能源化工有限公司 , 河南 南阳 473132)

蜡系列产品是中石化南阳能源化工有限公司的特色产品,在石蜡生产过程中,过滤精制是重要的工序,利用厢式自动压滤机替换圆盘过滤机,效益显著,一次过滤后白土渣含蜡量降低23%,产品的精制收率提高1%,自动化程度提高,降低了工作强度,符合国家清洁生产的要求。

厢式自动压滤机 ; 精制收率 ; 节能

0 前言

中石化南阳能源化工有限公司(以下简称“南阳能源”)蜡精制装置2009年以前主要采用两台GPY-S-40型圆盘式过滤机对蜡液第一次过滤,滤液罐系统采用抽真空技术,滤液进入滤液罐,产品收率为98%,其余少量蜡被白土吸附掉。 2010年停工检修时,对蜡白土精制工艺进行了改造:新增一套流程,该流程以两台厢式自动压滤机过滤为一次过滤,并进行配套的工艺流程及自动控制设计,以达到提高精制蜡收率和产品质量的目的。此次蜡白土精制工艺流程改造时,保留原圆盘过滤机的流程,与厢式自动压滤机的流程互为备用。经过5年运行经济效益显著。

1 工艺流程分析

1.1 圆盘过滤机工艺流程

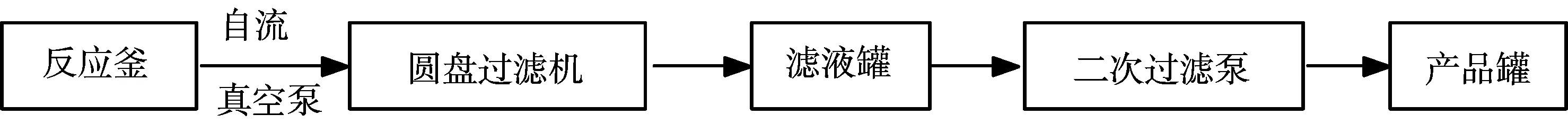

反应釜(反-1/3)中的蜡液自流到圆盘过滤机(滤-1/1、2)进行第一次过滤,滤液罐上部抽真空,滤液被抽入滤液罐(V-2/1)。当滤液罐液位达到30%~50%时,板框过滤泵(P-2、3、4)启动,滤液进入板框过滤机(滤-2/1、2)进行第二次过滤,产品进入成品罐,如图1所示。

图1 采用圆盘过滤机工艺流程图

1.2 采用厢式自动压滤机工艺流程

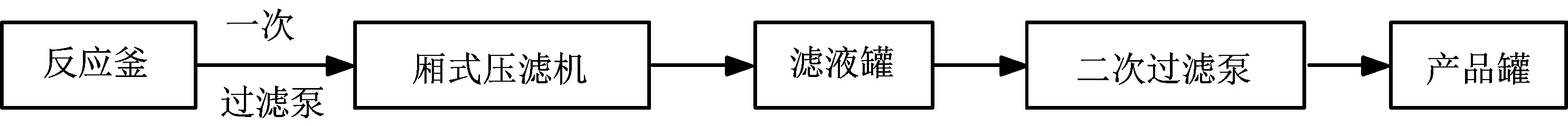

蜡液自反应釜(反-1/3)底由一次过滤供料泵(P-001/1、2,新增,带变频)输送到两台厢式自动过滤机(C-001/1、2,新增)进行第一次过滤,新增一个立式滤液罐(V-2/2),滤液进入滤液罐(V-2/2)。当滤液罐液位达到30%~50%时,二次过滤泵(P-002/1、2、3,原来的三台蒸汽往复泵,保留一台,其余两台更换为离心泵,带变频)启动,滤液被送至板框过滤机(滤-2/1、2)进行第二次过滤,产品进入成品罐,流程如图2所示。

图2 采用厢式自动压滤机工艺流程图

1.3 一次过滤部分的区别

通过分析对比以上两种流程得出,一次过滤是精制的关键,一次过滤效果的好坏决定了后续工作的质量。

圆盘过滤机的过滤是借助于负压作用在过滤表面两侧的压力差,使悬浮液中的固体颗粒与蜡液分离,过滤表面的网孔小于固相颗粒的直径,这样使液体流过过滤表面,而固相颗粒因为负压附着在过滤表面上形成滤饼,过滤表面两侧的压力差由真空泵所产生的负压维持。

单台厢式自动压滤机是间歇操作加压的一种固液分离设备,由机架、滤板、液压系统、电气系统及其它附属装置等组成的一种分离机械。 由一次过滤泵把原料送入厢式自动压滤机,在一定压力的作用下通过滤板、滤布,形成一定厚度的滤饼,滤饼是主要的过滤介质。

2 厢式压滤机的选型

新增流程的核心设备为两台厢式自动压滤机,厢式自动压滤机的选取非常重要。

2.1 设备本体

进入厢式压滤机的物料主要有两大类:石蜡和微晶蜡,并且要求连续生产。精制系统原处理量为12 m3/h,考虑到发展的需要,选取厢式压滤机每台的过滤能力≥15 m3/h,每台压滤机过滤面积100 m2。选用1 000 mm×1 000 mm的滤板,单块滤板过滤面积大,整机占地面积小,解决了平面位置紧张、厢式压滤机不易布置的难题。

进入厢式压滤机的蜡液物性条件:生产石蜡时,工作温度为100~130 ℃,工作压力为0~1.6 MPa,处理介质为白土石蜡液;生产微晶蜡时,工作温度为140~185 ℃,工作压力为0~1.6 MPa,处理介质为白土微晶蜡液。针对以上物性,选取厢式压滤机的滤板和衬板为钢结构滤板,该滤板具有强度高、耐高温、高压、使用寿命长的特点。

厢式压滤机的横梁采用450 mm高、40 mm厚A3钢板配对制做,保证滤板移动中不偏移。横梁包衬304不锈钢钢板,机架连接部位打定位销。针对物料易凝固的特点,横梁加装蒸汽伴热装置,可随意调节温度,自动保持温度。保证滴落的蜡液不会在横梁表面凝固并逐渐堆积。厢式压滤机的滴落液接蜡盘,要求厂家带蒸汽伴热。

要求过滤后蜡液中的白土含量≤0.02%,故滤板采用暗流四孔道排液,一进四出式。流速快、强度高、过滤周期短,可提高生产率。

2.2 液压系统

厢式压滤机的压紧、松开、保压、泄压、自动拉板均由液压控制。液压系统选用意大利(ATOS)公司的技术,该系统密封好,不漏油,动作灵敏可靠,无误动作,所有液压件、泵、马达最高压力达31.5 MPa,所有液压件在高压时不能损坏。

要求配带自动滤布振打装置对滤布挂架系统进行振打,使滤饼自动剥落,在滤布挂架两侧装有掉落滤布挂杆的保护滤板及滤布装置,降低操作工的劳动强度,实现自动化控制。

2.3 控制系统

单台厢式自动压滤机是间歇操作的,改造厢式自动压滤机设计配置了液压系统、电气系统和智能快速切断阀等设施,通过可编程控制器(PLC)控制和监视智能快速切断阀的开关状态,实现自动进料,过滤后自动吹风洗涤,自动拉开拉板卸渣等全过程的自动控制。

配置PLC(可编程)微电脑智能控制,操作方便:触摸人机界面实现人机对话及现场控制;自动故障检测与报警,提示故障原因、位置及处理方法;误动作和误操作保护与提示功能,安全可靠;全自动、半自动、手动运行随意转换;紧急停止保护电路设计,确保运行安全;任意设定取板和拉板时间,方便使用;机旁临时停机开关,可以就近操作,随意启停;系统停电记忆功能,来电后在停车步恢复运行;全清零复位功能,清除系统记忆和数据,使系统初始化。

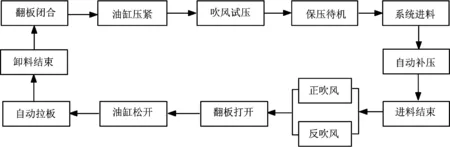

单台厢式自动压滤机工作流程见图3。

图3 单台厢式自动压滤机工作流程图

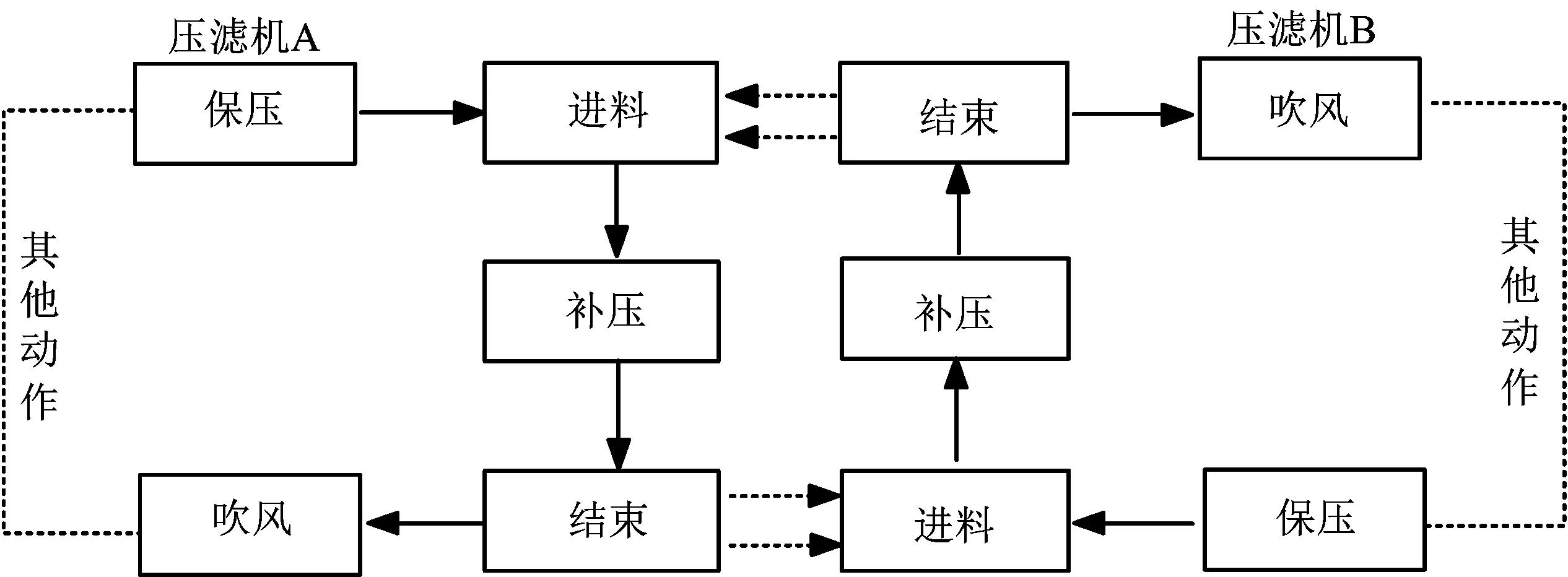

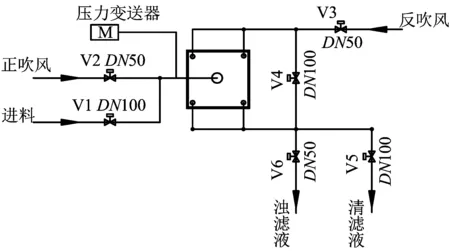

单台厢式压滤机实现了自身工作的自动化,压滤机装满白土渣后需要停止进料,进行卸渣,需要切换另一台压滤机。改造新增压力变送器,每台压滤机配带6个风动快速切断阀,可达到两台压滤机之间自动切换;另一台提前半小时热风自动预热,并备有人工按钮切换,汽缸阀备用手动手轮现场操作。自动切换见图4,实现两二台压滤机交互连续循环工作。最大限度降低等待时间,提高压滤机工作效率。

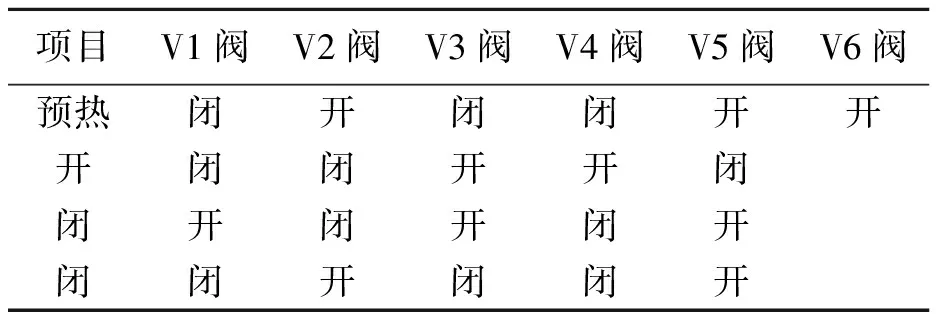

通过气动快速切断阀自动切换,单台压滤机可以实现进料、吹风、试压等全过程自动控制;同时,通过压力变送器可以实现两台压滤机之间联机自动切换。自动切换控制原理如图5所示。6个风动快速切断阀是和厢式压滤机自动工作相配合的,采用正反吹风系统,使滤饼两侧都能被风均匀吹过,尽可能地多吹出滤饼中的蜡,使滤饼含蜡量降低,提高精制收率。风动阀门动作表如表1所示。为保证风动快速切断阀性能的安全可靠,采用德国SOMO进口带手轮的阀门。可以自动、手动同时操作。

图4 自动切换示意图

图5 自动切换控制原理图

项目V1阀V2阀V3阀V4阀V5阀V6阀预热闭开闭闭开开开闭闭开开闭闭开闭开闭开闭闭开闭闭开

2.4 其他设备选型

改造新增4台离心泵,分别是到厢式压滤机的一次过滤泵和到板框过滤机的二次过滤泵,一开一备。由于输送介质为含白土的蜡液,对泵的材质要求高,要求耐磨耐冲刷的合金钢。结合实际,选取离心泵型号65AY100×2A,壳体Ⅱ类,ZG230-450,过流部件为Ⅲ类,ZG1Cr13Ni。离心泵应用变频技术,变频器均采用富士公司生产的进口产品。离心泵变频后,有两个优点:一是可以节能;二是变频后转速降低,可以减少白土对离心泵的冲刷,延长泵的使用寿命。

3 节能与环保

3.1 蒸汽

采用新增厢式自动压滤机的工艺进行生产时,停用两台蒸汽往复泵。另一台蒸汽往复泵是作为二次过滤泵的备用泵,平时不用。蒸汽往复泵使用的蒸汽为1.0 MPa的主蒸汽,不能用0.3 MPa乏汽代替,因此蒸汽耗量非常大。停用后能减少蒸汽消耗7 500 t/a。

3.2 水、电

采用新增厢式自动压滤机的工艺进行生产时,停用原装置的真空系统。原装置的真空系统由两台WWY-300型真空泵和两座汽液分离罐及抽真空冷却器FB600-85-16-4组成。真空泵的电机功率为每台30 kW,停用两台真空泵后每年减少电能432 000 kW·h。停用抽真空冷却器每年节约循环水1 800 m3。

3.3 环保

采用新增厢式自动压滤机工艺时,充分考虑国家清洁生产的要求,与原圆盘过滤机相比,厢式压滤机滤液封闭在压滤机的管道内,无带白土的热气放出,对环境空气没有污染。原圆盘过滤机的输送泵为蒸汽往复泵,往复泵的密封经常被摩擦损坏,更换频繁,蜡液经常从拉杆处泄漏,增加污蜡量,也增加了劳动量,改造后采用离心泵不泄漏,噪声很小。

4 效果效益分析

采用厢式压滤机精制过滤石蜡和微晶蜡原料,过滤效果好,满罐分析合格,达到提高精制蜡收率,提高产品质量的目的,其中用厢式压滤机过滤微晶蜡在国内属首次应用。

厢式压滤机过滤后白土渣含蜡量为21%,与圆盘过滤机产生的白土渣含蜡量45%相比,白土渣含蜡量降低了23%,产品的精制收率由98%提高到99%。

蜡产品的收率提高1个百分点,新增石蜡年创效400万元,新增微晶蜡年创效95万元。停用蒸汽往复泵减少蒸汽消耗7 500 t/a,年增效100万元,项目总资252万元,扣除其它成本费用,年增效益300万元,当年收回投资。

5 结论

厢式压滤机替换圆盘过滤机,蜡产品的精制收率由98%提高到99%,厢式压滤机一次过滤后白土渣平均含蜡量22%,与圆盘过滤机相比降低了23个百分点。

厢式压滤机单台工作实现全自动,两台之间的转换全自动,整个系统自动化程度高,性能稳定可靠,降低操作人员劳动强度。厢式压滤机投用后,基本无烟气,大大改善操作环境,符合国家清洁生产的要求。

2016-11-21

白天柱(1967-),男,化工工程师,从事化工生产管理工作,电话:13837756071。

TQ051.8

B

1003-3467(2017)01-0044-03