基于光学玻璃磨削的磨粒冲击裂纹系统研究

2017-03-08张飞虎

陈 江,张飞虎

(1. 哈尔滨工业大学 机电工程学院,哈尔滨 150001;2. 哈尔滨商业大学 轻工学院,哈尔滨 150028)

基于光学玻璃磨削的磨粒冲击裂纹系统研究

陈 江1,2,张飞虎1

(1. 哈尔滨工业大学 机电工程学院,哈尔滨 150001;2. 哈尔滨商业大学 轻工学院,哈尔滨 150028)

光学玻璃磨削过程中磨粒对光学玻璃的冲击作用直接关系到亚表面裂纹的形态和深度.因此光学玻璃磨削磨粒动态冲击作用的研究是光学制造领域重要基础性课题.根据应力张量理论和最大拉应力准则研究了柱面应力波最大拉应力的主方向,得到了磨粒冲击硬脆光学材料亚表面裂纹开裂的方向和裂纹系统的形态.通过光学玻璃单颗粒磨削实验,试件截面抛光、扫描电镜(SEM)检测亚表面裂纹系统的形态,实验结果显示,亚表面裂纹开裂的方向和裂纹系统的形态与理论研究的结果一致.光学玻璃单颗粒磨削磨粒动态冲击实验结果表明,光学玻璃磨削亚表面裂纹是磨粒动态冲击裂纹,磨粒动态冲击裂纹系统由径向裂纹和环向裂纹构成,光学玻璃材料磨削过程中磨粒的冲击作用是亚表面裂纹生成的重要影响因素.

磨削;光学玻璃;动态冲击作用;亚表面裂纹形态;单颗粒磨削;

光学玻璃等硬脆材料磨削过程中会引入微裂纹等亚表面损伤[1-2],对光学系统性能造成极大影响[3-5].传统大型非球镜加工前期磨削和研磨不够精准,不得不保留较大的面形和亚表层去除余量,由抛光工艺去除,加工周期较长[6].硬脆光学材料磨削亚表面裂纹生成机理的研究,是光学制造领域的重要基础性科学问题之一.

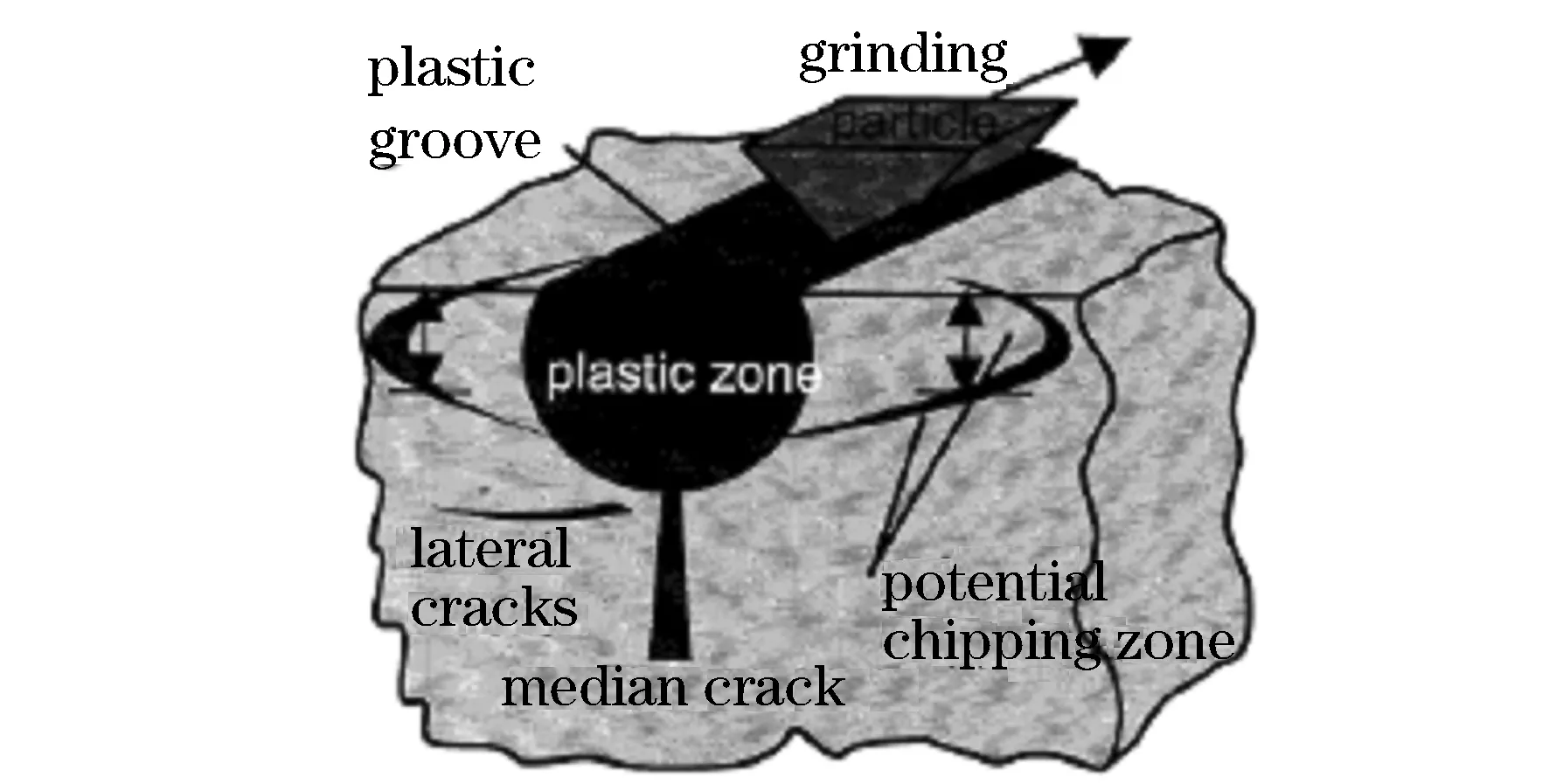

现有关于光学玻璃磨削机理及亚表面裂纹的研究主要是基于压痕断裂力学和静态加载条件,压痕断裂力学的亚表面裂纹系统是由中位裂纹和横向裂纹构成[7],如图1所示.但压痕断裂力学没有考虑磨削过程中砂轮磨粒高速动态冲击效应的影响,即磨粒速度的影响没有考虑.

动态冲击作用表现为冲击载荷在材料表面上所引起的扰动在介质中逐渐由近及远传播出去而形成应力波[7].一切固体材料都具有惯性和可变形性,当受到随时间变化着的冲击载荷的作用时,它的材料内部运动过程总是一个应力波传播、反射和相互作用的过程[8-9].静力学问题只是忽略了可变形固体介质惯性.冲击载荷的短历时特征,意味着在材料中会产生很高的应变率(一般在101~104s-1范围内),对材料的变形断裂行为和机制产生重大影响.

本文根据单颗磨粒冲击硬脆光学玻璃材料,所产生的应力波的波阵面为柱面应力波,研究了柱面应力波最大拉应力的主方向,得到了磨粒冲击硬脆光学材料亚表面裂纹开裂的方向和裂纹系统的形态.通过光学玻璃单颗粒磨削实验,试件截面抛光、扫描电镜(SEM)检测亚表面裂纹,进行了实验验证.

图1 亚表面裂纹示意图[7]

1 磨粒冲击裂纹系统研究

1.1 磨粒冲击应力波分析

光学玻璃磨削过程中,可将单颗磨粒对光学玻璃试件的冲击视为等效刚性球状冲击载荷.这种冲击载荷将使材料内部产生波阵面为同轴圆柱面的应力波,从而描述光学玻璃磨削磨粒冲击效应应力波的传播与变化.

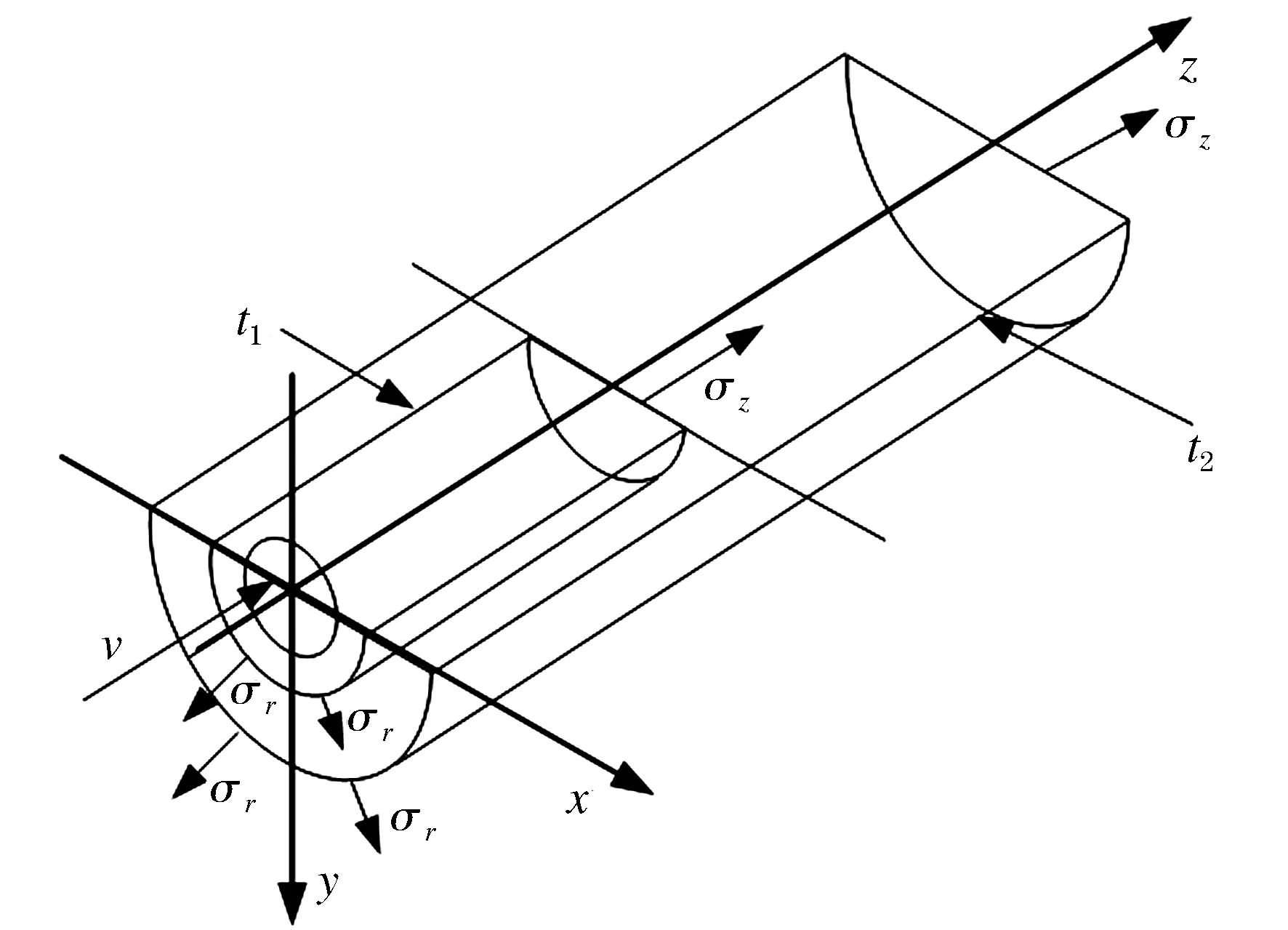

单颗磨粒对光学玻璃动态冲击产生的柱面应力波具有空间轴对称性质,对称轴沿磨粒冲击速度方向过刚性球状冲击载荷的球心,如图2所示.

图2 t1~t2时刻柱面应力波传播示意图

在描述空间轴对称问题的物理量时,用柱坐标(r、θ、z)来表示.选择应力波的波阵面的对称轴为z轴,则所有的应力分量、应变分量和位移分量将只是r和z的函数,与θ无关.这种特殊的形状的弹性体波阵面既回转体波阵面,再受到都对称于z轴的特殊约束和外载荷时,就使得应力波空间轴对称问题有一个根本的特点:过z轴任意平面上的应力和变形都相同.若用U、W、V分别表示应力波波阵面内任意一点沿r(径向)、θ(环向)、z(轴向)三个方向的位移分量,为了保证空间轴对称问题这一根本特点,必有W=0.

采用位移法求解空间轴对称弹性应力波问题,用位移法求解空间轴对称问题时,关键在于将应力分量用位移分量U(r方向)、V(z方向)来表示.

若用σr、σθ、σz、σrθ、σθz、σzr表示柱坐标系中的应力分量,其中σr为径向(r方向)正应力,σθ为环向(θ方向)正应力,σz为轴向(z方向)正应力,σzr为作用在垂直于z轴而沿r方向的剪应力,σrθ为作用于圆柱面而沿θ方向的剪应力,σθz为作用于过对称轴z的径向面而沿z方向的剪应力,由对称条件及剪应力互等定律可知,σzr=σrz,σrθ=σθr=0,σθz=σzθ=0.这样,应力波空间轴对称问题总共只有四个应力分量σr、σθ、σz、σzr需要考虑.

1.2 裂纹的开裂方向分析

由于光学玻璃受到磨粒的动态冲击作用,其微裂纹系统形态和微裂纹的开裂方向由最大拉应力即主应力决定,裂纹开裂方向垂直于最大拉应力的主方向.应力张量Tσ是由实数σi,j为应力分量来表述的二阶对称张量,则必然存在三个为实数的主应力σ1、σ2、σ3以及两两正交的应力主方向.根据脆性断裂理论最大拉应力理论,裂纹的开裂方向垂直于主应力方向.在光学玻璃单颗粒磨削磨粒动态冲击光学玻璃材料条件下,用应力张量表述一点的应力状态时,可采用柱坐标系表述二阶对称张量,如式(1)所示.

Tσ=σr0τr,z

0σθ0

τr,z0z

(1)

确定主应力相应的主向可考察某斜面,当该斜面为主面时,所作用的合应力矢量P的模|p|即为主应力的大小λ.根据力的分解,斜面上沿参考坐标轴方向的面力分量为pi=λni,而基于斜面四面体微元的平衡条件导出的该斜面的面力公式pi=σi,jnj.鉴于两个公式表达的是同一个斜面上的面力分量pi,因此得到式(2)、(3).

(σi,j-λKδi,j)nj=0 (k=1,2,3)

(2)

δij=1i=j

0 i≠j (i,j=1,2,3)

(3)

式(2)、(3)可表示成如式(4)所示.nj为主方向的方向余弦(j=1,2,3)且应满足平方和关系,如式(5)所示.因λK=[σ1,σ2,σ3],由式(1)和式(4)可表示成式(6)~(8)形式.

因为最大拉应力方向就是主方向,根据式(4)和式(5)当n2等于1时n1和n3必等于0,σθ为主应力,则可解得方向余弦的值(0,1,0),那么对应的主应力垂直于rz面.根据最大拉应力准则裂纹方向与θ方向垂直,这就是径向裂纹.

σ1,1-λKσ1,2σ1,3

σ2,1σ2,2-λKσ2,3

σ3,1σ3,2σ3,3-λKn1

n2

n3=0

(4)

(5)

(σr-λk)n1+τn3=0

(6)

τn1+(σz-λk)n3=0

(7)

(σθ-λK)n2=0

(8)

因为三个主应力的主向两两正交,当σθ为主应力,则另外两主应力在rz面内,即当n2=0可解得方向余弦的值(n1,0,n3),考虑到柱面应力波轴对称的特点,所以该主应力为最大拉应力时就会出现环向裂纹.

因此根据以上研究结果可以得出,磨粒冲击试件时与磨粒冲击速度垂直截面上的裂纹系统由径向裂纹和环向裂纹构成.

2 亚表面裂纹单颗粒磨削实验

2.1 单颗粒磨削实验

试件为20 mm×20 mm×10 mm长方体K9玻璃,在超精密卧轴矩台平面数控磨床MUGK7120×5上进行单颗磨粒磨削实验,实验开始时磨轮上单颗磨粒从试件一端面切入.

为了检测单颗磨粒磨削磨粒对光学玻璃材料内部造成的亚表面裂纹,对经过了单颗磨粒磨削后的光学玻璃试件,进行平行于端面的截面进行截面抛光,为了检测光学玻璃材料内部的亚表面裂纹形态,采用SEM检测亚表面裂纹形态,分析和验证光学玻璃单颗磨粒磨削动态冲击作用.

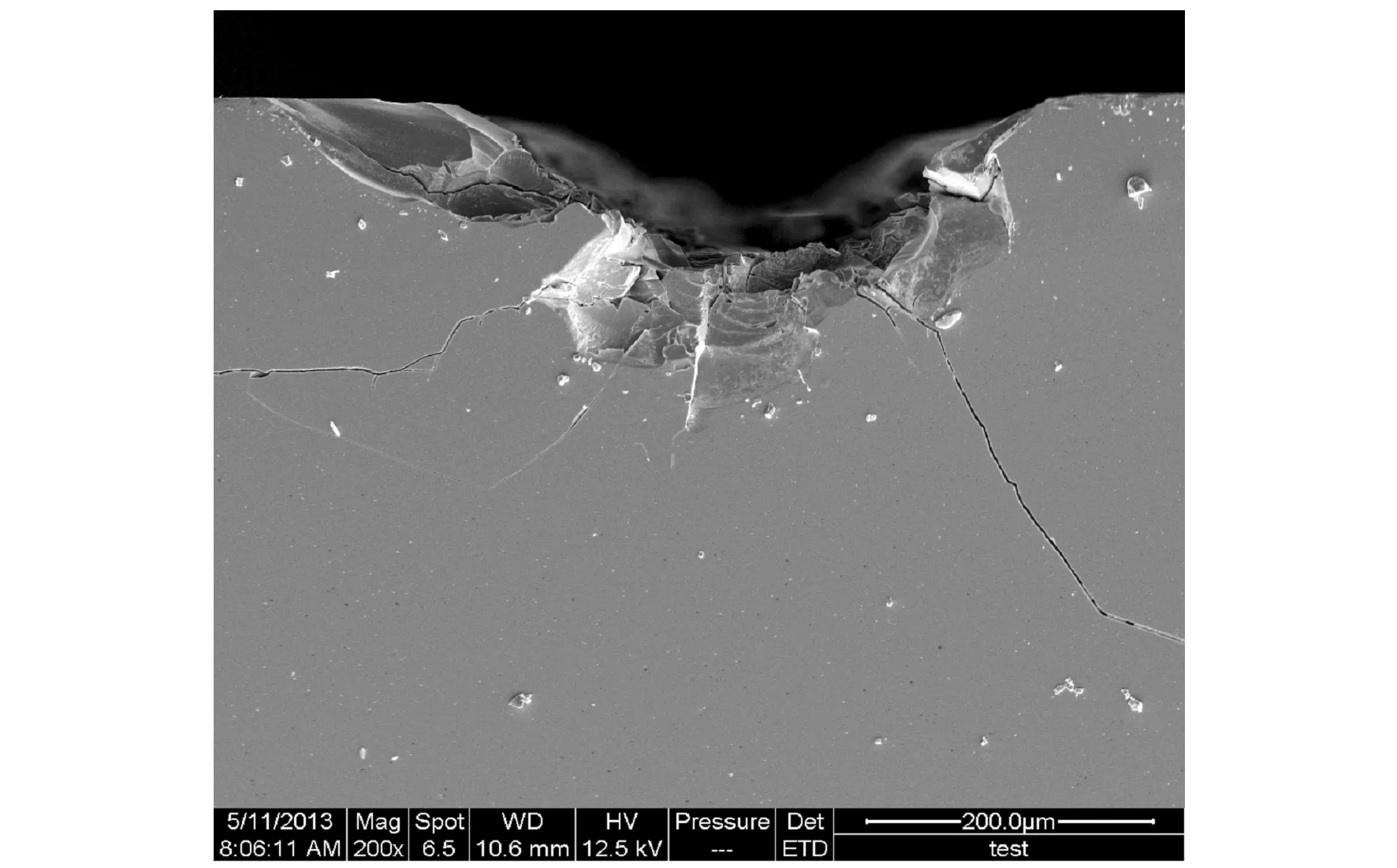

在单颗磨粒磨削实验中,光学试件亚表面微裂纹系统如图3、4所示,径向裂纹、环向裂纹都是局部裂纹,向内部扩展尺寸仅限于磨粒冲击区域局部.

图3 单颗磨粒50 μm切深动态冲击作用下冲击缺口周围的环向裂纹和径向裂纹

2.2 分析与讨论

在对单颗磨粒动态冲击光学玻璃过程中,已经分析了磨粒对光学玻璃材料的冲击作用和光学玻璃材料的应力波的动态响应,由此产生的应力波向光学玻璃材料内部扩散和传播,而且应力波在传播的过程中,波阵面以柱面应力波形式传播,裂纹的产生遵循最大拉应力理论,根据应力张量的分析结果,裂纹的方向可分为径向裂纹和环向裂纹.

图4 单颗磨粒50 μm切深动态冲击作用下亚表面微裂纹系统

磨粒动态冲击造成的亚表面微裂纹中,如图3、4所示径向裂纹和环向裂纹体现了柱面应力波的传播特点,环向裂纹呈现有规律的间隔分布.对比图1所示压痕断裂力学的亚表面裂纹系统,磨粒的动态冲击裂纹与压痕裂纹有显著不同.单颗磨粒对K9玻璃试件的动态冲击作用,使冲击缺口周围出现环向裂纹,与试件材料响应产生的柱面应力波的传播方式、作用机理相符.

通过光学玻璃单颗粒磨削实验亚表面微裂纹系统的研究,亚表面微裂纹中径向裂纹和环向裂纹的存在验证了裂纹开裂方向的研究及基于张量理论的主应力分析结论,及数学模型的正确性.

3 结 论

根据应力张量理论和最大拉应力准则研究了柱面应力波最大拉应力的主方向,分析了磨粒冲击硬脆光学材料亚表面裂纹开裂的方向和裂纹系统

的形态.并进行了亚表面裂纹的单颗粒磨削实验.获得了以下结论:

1)光学玻璃磨削亚表面裂纹为磨粒冲击裂纹,而非压痕断裂力学裂纹.

2)光学玻璃磨削亚表面裂纹系统由径向裂纹和环向裂纹构成,其中环向裂纹的存在是磨粒动态冲击裂纹的重要标志.

3)光学玻璃磨削磨粒动态冲击作用是磨削过程中亚表面裂纹形成的重要影响因素.

[1] 李圣怡, 王 卓, 吴宇列, 等.基于研磨加工参数的亚表面损伤预测理论试验研究[J].机械工程学报, 2009, 45 (2): 192-198.

[2] 王 卓, 吴宇列, 戴一帆, 等. 光学材料磨削加工亚表面损伤层深度测量及预测方法研究[J]. 航空精密制造技术, 2007, 43(5): 1-5.

[3] 吴东江, 曹先锁, 王强国, 等.KDP晶体加工表面的亚表面损伤检测与分析[J]. 光学精密工程, 2007, 15(11): 1721-1726.

[4] 王 卓, 吴宇列, 戴一帆, 等. 光学材料研磨亚表面损伤的快速检测及其影响规律[J]. 光学精密工程, 2008, 16(1): 16-21.

[5] 戴子华, 朱永伟, 王建彬, 等.K9玻璃亚表面损伤的分步腐蚀法测量[J]. 光学精密工程, 2013, 21(2): 287-293.

[6] 石 峰, 戴一帆, 彭小强, 等. 磁流变抛光消除磨削亚表面损伤层新工艺[J]. 光学精密工程, 2010,18(1): 162-168.

[7]LAMBROPOULOSJC,JACOBSSD,GILLMANBE, et al.Deterministicmicrogrinding,Lappingandpolishingofglass-ceramics[J].J.Am.Ceram.Soc., 2005, 88 (5): 1127-1132.

[8] 王礼立. 应力波基础[M]. 北京: 国防工业出版社, 2010. 227-240.

[9]CHENJ,ZHANGF,HANGZ.Studyonnumericalsimulationofthedynamicimpacteffectforopticalglassgrindingwithsinglegrit[C]//SPIE, 2012, 8515: 841515-841515-6.

Research on crack system of impact abrasive based on grinding optical glass

CHEN Jiang1,2, ZHANG Fei-hu1

(1. Harbin Institute of Technology, Harbin 150001,China; 2. Harbin University of Commerce, Harbin 150028,China)

The impact of abrasive for optical glass is directly related to morphology and damage depth of the sub surface crack in the process of grinding optical glass. So the research on the dynamic impact of optical glass grinding is an important basic subject in the field of optical manufacturing. The main direction of maximum tensile stress for cylinder stress wave was studied according to the stress tensor theory and the maximum tensile stress criterion. And the crack direction and crack morphology of sub surface in abrasive impacting optical glass were obtained. The damage morphology of sub surface crack layer was detected by single grain grinding experiment, the specimen angle polishing and scanning electron microscope (SEM), which showed that the crack direction and crack morphology were consistent with the theoretical research results. The experimental results of single grain grinding optical glass show that grinding of optical glass sub surface crack is abrasive dynamic impact crack. The abrasive dynamic impact crack system consists of ring crack and radial crack. The abrasive impact effect in grinding process of optical glass material is an important factor which affects the deformation of sub surface crack.

grinding; optical glass; dynamic impact effect; sub surface crack morphology; single abrasive

2016-06-15.

国家自然科学基金(51175126);国家重点基础研究发展计划(973计划)(2011CB013202)

陈 江(1975-),男,博士,讲师,研究方向: 精密超精密加工.

TH161

A

1672-0946(2017)01-0052-04