铜锡合金粉含量对汽车摩擦材料性能的影响

2017-03-02刘伯威张逸帆

刘伯威,杨 阳,张逸帆

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 湖南博云汽车制动材料有限公司,长沙 410205)

铜锡合金粉含量对汽车摩擦材料性能的影响

刘伯威1,2,杨 阳2,张逸帆2

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 湖南博云汽车制动材料有限公司,长沙 410205)

采用干法混料、一次成型模具制备不同含量Cu-Sn合金粉的摩擦材料,对样品进行理化性能、力学性能、摩擦性能及制动噪音的检测,借助SEM、XRD对试样摩擦表面进行表征,研究分析不同Cu-Sn合金粉含量对摩擦材料性能的影响。结果表明:随着铜锡合金粉含量的增加,摩擦材料的密度逐渐增加、气孔率略微升高、pH值基本保持不变;硬度先增后减,压缩量先减后增,剪切强度变化不大。低能载条件下,Cu-Sn合金粉对材料的摩擦因数影响不大,高能载条件下,适量Cu-Sn合金粉的加入能提高材料摩擦因数,降低磨损量,改善制动噪音。当铜锡合金粉含量为9%(质量分数)时,摩擦材料的综合性能最佳。

铜锡合金粉;摩擦材料;摩擦性能; 制动噪音

随着汽车工业的快速发展,当今汽车的设计时速越来越高,这就对制动系统尤其是对制动摩擦材料的要求越来越高,其要具备制动距离适中、磨损低、低噪音等优异特性[1-7]。应对这种变化趋势,具有低摩擦因数、低磨损的软金属合金如铜合金[8-9]、铝合金[10-11]开始被引入到摩擦材料配方当中。

铜锡合金具有良好的减摩、导热、抗氧化、耐腐蚀等性能[12-13],工业上已将其作为生产涡轮、切割砂轮、粉末冶金刹车片等的重要基体材料。陈锋等[14-16]通过对比试验证明:铜锡合金粉的铜锡含量和粒度对树脂结合剂超硬制品的力学性能有较显著的影响,铜锡合金粉体积分数为15%,粒度为40 μm左右时,砂轮的耐用度最好。上述工作仅做了超硬制品方面添加铜锡合金粉与铜粉的对比验证。通过查阅相关文献,汽车摩擦材料配方里添加铜锡合金粉的研究不多,特别是关于铜锡粉含量对汽车摩擦材料性能影响的研究暂未见相关报导。基于以上因素,本文作者以公司现有低金属配方为基础,研究了不同含量铜锡合金粉对摩擦材料理化性能、力学性能、摩擦磨损性能及制动噪音的影响,得到了最优的铜锡合金粉添加量,以期为研制高性能摩擦材料提供参考。

1 实验

1.1 配方设计

该试验摩擦材料配方组分主要包含有机粘接剂,增强纤维及摩擦性能调节剂。铜锡合金粉的研究采用变量对比分析,5个配方逐渐增加铜锡粉的含量,其余的量以沉淀硫酸钡来补充以保持总组分不变,剩余组分主要为摩擦性能调节剂,如硫化锑、钛酸钾、黄铜矿、硫铁矿等填料,其中J为基准配方。实验配方如表1所列。

配方中使用的Cu-Sn合金粉由长沙博众粉末冶金材料有限公司生产,制备方法为气体雾化法,具体规格如表2所列,铜锡合金粉、沉淀硫酸钡微观形貌及X射线衍射谱如图1所示。

由图1可看出,铜锡合金粉末微观形貌呈球状弥散分布,粒度为小于74 μm,其X射线衍射谱如图1(c)所示,存在α、η′、δ相。其中α为铜单质,η′、δ为两种不同成分的铜锡合金,η′相中的Sn占比约为45%(摩尔分数),δ相中的Sn占比约为20.5%(摩尔分数)。沉淀硫酸钡粉末为不规则颗粒(见图1(d)),产品粒度小于47 μm,颗粒尺寸较铜锡粉更细。

表1 摩擦材料的基本配方Table 1 Basic components of friction material

表2 Cu-Sn合金粉物理性能Table 2 Physical properties of copper-tin alloy

图1 铜锡合金粉形貌和XRD谱Fig. 1 Morphologies ((a), (b)) and XRD pattern (c) of copper-tin alloy

1.2 试样制备

摩擦材料样品制备的工艺流程如图2所示,根据表1的5个基本配方配料,用犁耙式混料机混料,混料时间为3 min,混料机转速为2500 r/min。选择03款本田雅阁前(D465)刹车片作为样品型号,称量170 g混合料,在旺达JFY60型小型气压机上采用一次成型方式模压成型,压制温度为(160±5) ℃,压力为11.5 MPa,压制工艺分为模压排气阶段及保压硬化阶段,具体压制工艺见表3。热压成型后的样品还需经过热处理及后续机加工制得最终样品,热处理温度-时间曲线见图3。固化炉温度由室温开始升温120 min至150 ℃,在炉温为150 ℃情况下恒温60 min;由150 ℃升温30 min至180 ℃,在炉温为180 ℃情况下恒温90 min后;由180 ℃升温30 min至200 ℃,在炉温为200 ℃情况下恒温120 min后,按步骤1、2、3执行。步骤:1) 炉温显示低于100 ℃才可以打开炉门;2) 打开炉门后,禁止用电风扇强制冷却摩擦块;3) 温度公差:±15 ℃;时间公差:±10 min;4) 风机设定:排风时间30 s,排风间隔时间20 s。

图2 摩擦材料制备工艺流程图Fig. 2 Process flow diagram of friction material preparation

表3 刹车片样品压制工艺Table 3 Press process for brake pads

图3 样品的热处理温度-时间曲线Fig. 3 Heat treatment temperature-time curves of samples

1.3 检测方法

根据QCT583-1999汽车制动器衬片显气孔率试验方法,采用浸油法测量样品开孔气孔率。试样的硬度在HR-150A洛氏硬度计上进行测量,压头为直径12.7 mm的钢球,载荷为10 MPa。根据ISO 6310道路车辆制动衬片压缩应变试验方法,在美国Link公司生产的Model 1620型压缩性能试验机上,测试室温时刹车片样品在7 MPa和16 MPa压缩载荷下的变形量,以此评价摩擦材料的可压缩性。根据GB/T 26739—2011道路车辆制动衬片材料内剪切强度试验方法在RP300型剪切强度试验机上测试摩擦材料的内剪切强度。根据JC/T685—1998摩擦材料密度试验方法,采用阿基米德原理排水称量法测量刹车片样品的密度。根据JASO C458—1986 pH值对制动器衬片,垫片和汽车的离合器摩擦片的测试程序,应用pH计测量摩擦材料的pH值。摩擦磨损性能测试按照SAE J2522在美国LINK 3000型惯性台架试验机上进行,刹车片样品安装在1/4制动器总成上,采用液压制动方式,测试摩擦材料样品在不同制动速度、不同制动压力、不同制动温度下摩擦性能的变化情况,该标准包含衰退试验,具体程序为以0.4 g的减速度进行100 km/h至5 km/h的急刹15次,制动盘初始温度设计为不断增加,衰退试验由温度进行控制。采用日本JSM-6490LV型扫描电子显微镜,对试验后的摩擦块样品表面形貌进行分析,并采用Phoenix EDAX 2000能谱分析仪(EDX)对摩擦块样品表面进行成分分析。摩擦材料制动噪音测试按照SAE J2521,在美国LINK 3900型NVH惯量实验台上进行,测试制动速度、制动压力、制动温度及制动方向等试验条件对制动噪音发生的影响。

2 结果与分析

2.1 铜锡粉对摩擦材料理化性能的影响

不同铜锡合金粉含量试样的理化性能测试结果如表4所列。由表4可以看出,随着铜锡合金粉含量的增加(3%~12%(质量分数)),密度呈增加趋势,这是由于铜锡合金粉的密度大于沉淀硫酸钡的密度(沉淀硫酸钡为4.5 g/cm3,铜锡合金粉为8.2~8.7 g/cm3),该次试验为保证摩擦材料总质量组分不变,使用等量沉淀硫酸钡作为填料来弥补铜锡合金粉组分变化带来的差异。因此,随着铜锡合金粉含量的增加,产品密度相应增加。铜锡合金粉为气体雾法制造,颗粒形貌为近球形(见图1(a)和(b)),产品粒度小于74 μm。图4所示为沉淀硫酸钡的微观形貌。由图4可看出,沉淀硫酸钡粉末为不规则颗粒,产品粒度小于47 μm,较铜锡粉更细。而较粗颗粒在产品压制过程中更易产生“搭桥”现象。因此,随着铜锡粉含量增加,材料气孔率略微增加,但总体变化不大。由于铜锡合金为金属粉末、pH值呈中性,沉淀硫酸钡为一种中性盐,不溶于水,这两种组分的变化不会引起复合材料酸碱性的变化,故样品的pH值基本保持不变。

表4 不同铜锡粉含量试样的物理化学性能Table 4 Physical and chemical properties of samples with different copper-tin alloy powder contents

图4 沉淀硫酸钡的微观形貌Fig. 4 Micromorphology of precipitated barium sulphate

2.2 铜锡粉对摩擦材料力学性能的影响

不同铜锡合金粉含量试样的力学性能测试结果如表5所示。

表5 不同铜锡粉含量试样的力学性能Table 5 Mechanical properties of samples with different copper-tin alloy powder contents

汽车摩擦材料的硬度虽无严格的指标要求,不过有一个合理的范围,适中的硬度及压缩应变对摩擦材料产品的综合性能至关重要。摩擦材料的硬度大小与材料的配方组成、材料的孔隙度等因素有关。铜锡粉属低熔点的软金属合金,莫氏硬度为4~4.5;硫酸钡是一种被广泛使用的低价填充料,莫氏硬度为3~3.5。铜锡合金莫氏硬度要高于硫酸钡,当铜锡粉含量从0增加到9%(质量分数)时,材料的硬度逐渐增加(HRS:65~74),但当铜锡粉含量继续增加时,材料的洛氏硬度又有所下降(HRS:74~70)。这主要是由于当铜锡粉含量较低时(小于10%(质量分数)),原材料的硬度主导了其组成复合材料的宏观硬度,高硬度原材料含量越多,产品硬度越高;但当铜锡粉含量超过10%(质量分数)时,材料的孔隙度主导了复合材料的宏观硬度。当铜锡粉质量分数达到12%(质量分数)时,尽管相对较高硬度填料更多,但同时产品的孔隙度也增加,两相抵消,导致整体硬度不升反降。材料的压缩变形量与硬度呈反比例关系,硬度越高,材料抵抗弹、塑性变形能力越强,在外载荷作用下变形量越小。因此,随铜锡粉含量的增加,摩擦材料压缩变形量先减后增,其中C3试样的硬度最大(HRS:74),压缩量最小(85 μm)。材料的剪切强度主要取决于有机粘接剂、骨架纤维及各类填料与酚醛树脂的相容性。铜锡粉与硫酸钡均属粉末状填料,比表面积接近,与树脂相容性较好,常温下不会与别的物质发生反应。因此,随着铜锡粉含量的增加,产品的剪切强度基本处于同一水平(试验误差范围内)。

2.3 铜锡粉对摩擦材料摩擦磨损性能的影响

SAE J2522标准考察了摩擦材料在不同制动速度、不同制动压力、不同制动温度下摩擦性能的变化情况。本文作者主要从摩擦性能、磨损量、噪音发生程度3个方面进行研究分析。

2.3.1 铜锡粉对摩擦材料摩擦性能的影响

本文作者从SAE J2522试验报告中选取了速度为40、120和200 km/h的速度/压力相关性数据,第一、二次高温衰退及衰退后恢复时的摩擦因数随铜锡合金粉含量变化情况进行讨论,具体数据如图5所示。

从图5可以看出,当制动初速度为40 km/h时,随着制动压力的增加(2~8 MPa),所有样品的摩擦因数呈降低趋势,添加了铜锡合金粉样品的摩擦因数变化趋势要比未添加铜锡合金粉的样品平稳,其中未添加Cu-Sn合金粉的J样从0.47下降到0.37,下降幅度最大;其次是添加3%(质量分数)铜锡合金粉的C1试样从0.46降到0.38;而添加12%(质量分数)铜锡合金粉的C4样品其摩擦因数仅从0.39下降到0.37,降低幅度最小。当制动初速度为120 km/h时,随着制动压力的增加,添加铜锡粉的样品摩擦因因数相对比较稳定,基本保持在0.35~0.4范围内,未添加铜锡粉的样品摩擦因数降低明显(摩擦因数从0.35下降到0.29,降低幅度为0.06),且最低摩擦因数(0.29)也低于制动初速度40 km/h时摩擦因数(0.37)。当制动初速度为200km/h时,随着制动压力的增加,添加铜锡粉的样品摩擦因数逐步增加,其中添加9%(质量分数)铜锡合金粉的C3样品摩擦因数最高(平均摩擦因数0.37),当铜锡粉继续增加到12%(质量分数)时,摩擦因数又稍微下降(平均摩擦因数0.33),而未添加铜锡粉的样品摩擦因数逐步降低,平均摩擦因数最小(0.29)。

台架试验中,摩擦因数计算公式为

图5 不同制动初速度时样品的摩擦因数与压力的关系Fig. 5 Relationship between friction coefficient and pressure of samples at original braking speeds: (a) 40 km/h; (b) 120 km/h; (c) 200 km/h

式中:m为平均制动力矩;p为平均管路压力;kmu为制动器常数。从式(1)中可以看出,摩擦因数与制动力矩成正比,与制动压力成反比,所有试验都以本田雅阁前制动器为研究对象,故kmu为一常数。随着制动压力增加,如果制动力矩成正比例增加,则摩擦因数基本会稳定在同一水平。如果制动力矩不随制动压力成正比例增长,则摩擦因数会逐步降低。而制动力矩的大小与摩擦材料表面接触状态息息相关,真实接触面积大,制动力矩会相应提高,反之则小。在低速低制动能载下(40 km/h),摩擦产生的热量少,铜锡粉的高温延展性及成膜性没发挥作用,因此,此时材料的摩擦因数主要受真实接触面积的影响较大。随着制动压力增大,摩擦副真实接触面积逐步增加,但由于树脂基复合材料具有一定黏弹性,其真实接触面积并不随制动压力增加而成线性增长。因此,所有样品整体摩擦因数都随制动压力增大而逐步下降。另外,随着铜锡合金粉含量的增加,样品摩擦因数也逐步降低,这主要是由于随着其含量增加,摩擦材料气孔率增加,有效接触面积减小,因而摩擦因数降低。在中高速制动能载下(120 km/h),此时摩擦产生的热量大幅提高,铜锡合金粉的成膜能力发挥作用,其良好的延展性与摩擦过程中产生的磨屑能较好的填充材料表面的孔隙,提高真实接触面积。因此,此工况下材料的摩擦因数随制动压力变化较小,基本保持稳定,不同铜锡合金粉含量的试样摩擦因数差别不大。而未添加铜锡粉试样由于成膜能力差,其摩擦因数与低能载制动条件下一样,降低明显。在高速制动能载下(200 km/h),此时摩擦产生的热量进步一提升,已能达到铜锡合金粉的烧结温度(铜锡合金熔点约800 ℃),其熔融、成膜能力进一步发挥,摩擦材料表面膜更完整,真实接触面积进一步增大,因此,此时摩擦因数随制动压力的增加反而略有上升。当铜锡粉含量从3%增加到9%(质量分数),摩擦因数逐步升高,继续增加到12%(质量分数)时,摩擦因数又有所下降,这是由于9%(质量分数)的铜锡粉在高能载下已能充分填充材料表面孔隙,摩擦膜比较完整,继续增加含量时,由于其有一定的润滑效果,又会略微降低材料摩擦因数。

衰退试验摩擦因数随样品铜锡合金粉含量的变化如图6所示。由图6可以看出,第一次高温衰退过程中,所有样品摩擦因数在衰退初期先升高,第二次制动后摩擦因数持续降低。第二次衰退试验中,所有样品摩擦因数均随制动次数增加缓慢下降。整个衰退试验中,添加铜锡合金粉的样品整体摩擦因数均要高于未添加的样品。其中添加9%的C3样衰退率最小(15%),未添加铜锡粉的J试样最低摩擦因数最小(0.29)衰退率最大(36%)。

衰退试验中,摩擦因数降低主要是由于酚醛树脂等有机物高温分解释放出低分子油状物质,导致界面摩擦方式由干摩擦转变成固液混合摩擦,所以摩擦因数降低。未添加铜锡合金粉样品导热能力差,摩擦表面的热量未能及时传递到材料内部耗散,导致摩擦表面温升快,树脂分解严重,因此衰退率最大。添加铜锡合金粉样品一方面提高了材料的散热能力,降低了摩擦表面温升;另一方面,铜锡合金良好的韧性和延展性增大了材料的真实接触面积,因此摩擦因数较未添加铜锡合金粉样品摩擦因数高。添加9%的C3样品衰退率最小,这主要是因为C3样品形成的摩擦膜最完整(见图6(b)),摩擦膜很好的起到了稳定界面摩擦因数的作用,因此其衰退率最小。

图6 衰退试验时不同样品摩擦因数随衰退步数的变化Fig. 6 Change of friction coefficient of different samples with fade step: (a) Fade one; (b) Fade two

不同铜锡合金粉含量摩擦材料的表面形貌如图7所示。从图7可以看出,添加3%铜锡合金粉C1样品表面能形成一定的摩擦膜,但很不连续。添加9%铜锡合金粉C3样品表面形成了连续完整的摩擦膜,材料表面致密,基本看不到明显的孔洞及脱落物。添加12%铜锡合金粉C4样品也形成了比较完整的摩擦膜,但摩擦膜出现了一定程度上的剥落,这主要是由于过量铜锡粉在高能载下,熔融撕裂所致。样品摩擦面的表面状态一定程度上说明了摩擦副的真实接触面积,也较好的解释了材料摩擦因数随制动压力、铜锡合金粉含量变化的试验结果。

2.3.2 铜锡粉对摩擦材料磨损性能的影响

测量摩擦制品试验前后的摩擦材料厚度和质量差值为试验过程中的磨损量。不同铜锡合金粉含量的摩擦材料的厚度磨损及质量磨损如图8所示。

从图8可以看出,随着铜锡粉含量的增加,材料厚度磨损和质量磨损均呈现先减小后增加的趋势。其中,当铜锡粉含量为9%(质量分数)时,样品的磨损值最小(厚度磨损0.53 mm,质量磨损8.3 g)。

摩擦材料的磨损率与材料的强度、硬度及表面层的工作状态等因素有关。根据经典的磨损理论Evans[17]计算公式:

图7 不同铜锡合金粉含量的摩擦材料表面形貌Fig. 7 Friction surface morphologies of copper-tin alloy with different contents: (a) Sample C1; (b) Sample C3; (c) Sample C4

图8 不同铜锡合金粉含量的摩擦材料厚度磨损及质量磨损Fig. 8 Thickness loss and mass loss of friction materials with different copper-tin alloy contents

式中:V 为材料的体积磨损;P为载荷压力;KIC为断裂韧性;H为硬度;E为弹性模量;S为磨损行程;α为与材料无关的常数。

从式(2)可知,材料的体积磨损与其断裂韧性、硬度成反比,与弹性模量、载荷压力及磨损行程成正比。由于上述样品执行相同的试验程序(SAE J2522),P、S数据一致;而由力学性能结果得知,铜锡粉对材料的剪切强度影响不大,可基本认为KIC数据一致,故材料的体积磨损主要取决于材料硬度与弹性模量。从硬度数据可以看出,随铜锡粉含量的增加,硬度呈先增加后减少的趋势,并在铜锡粉含量达到9%时,硬度最高。这和材料的磨损率形成了很好的对应关系,材料的磨损率随硬度的增加而减少,硬度最大时,材料的磨损率最低,数据很好的吻合了Evans理论公式的准确性。

由图7可知,C1样品表面磨粒磨损现象严重;C4样品表面覆盖有较厚的摩擦膜,但有粘着磨损痕迹;C3样品摩擦膜保持比较完整且连续。完整摩擦膜的形成,能有效保护对偶盘和摩擦材料,降低产品的磨损量。这也是C3样品磨损量最低的原因之一。

2.3.3 铜锡粉对摩擦材料制动噪音的影响

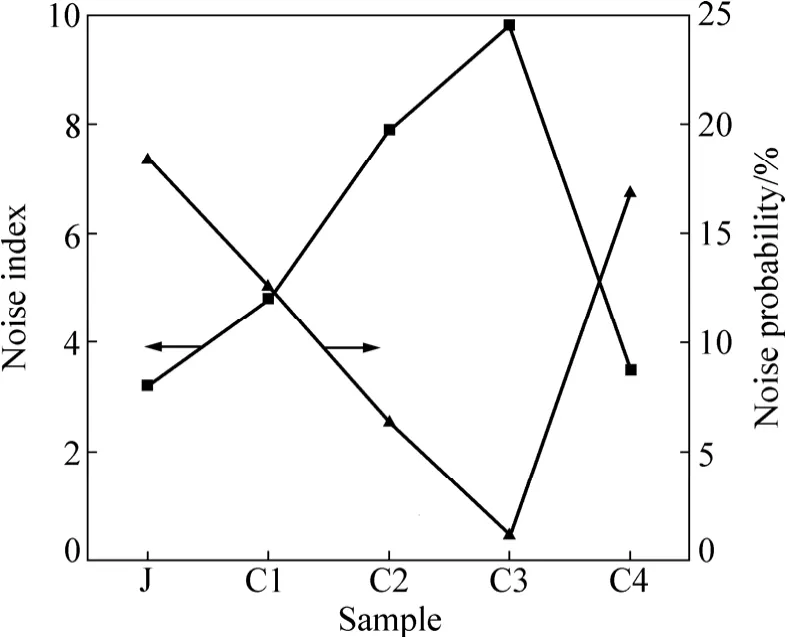

本次噪音试验主要参照试验标准SAE J2521,该噪音试验标准考察了在不同制动速度、制动温度、制动压力、制动方向等试验条件下,摩擦材料制动噪音的发生情况。不同铜锡合金粉含量的摩擦材料制动噪音发生情况如图9和10所示。图9所示为摩擦材料制动噪音的频率及分贝值分布情况,图10所示为摩擦材料制动噪音发生概率及综合评分值。

由图9和10可知,不同铜锡合金粉含量的摩擦材料制动噪音发生频率主要分布在8、12.7、15.6 kHz,分贝值最高可达110 dB,噪音主要由拖磨及减速制动产生。随铜锡合金粉含量增加,制动噪音发生概率先降低后升高,噪音频率分布由高频(12.7 kHz)逐渐向低频(8 kHz)转移,且分贝值逐渐降低。当铜锡合金粉含量为9%(质量分数)时,制动噪音发生概率最低(1.2%),综合评分最高(9.8);当铜锡合金粉含量增加至12%(质量分数)时,制动噪音发生频次大幅增加,且高频噪音有增加的趋势。

物体的振动是声波产生的根源,它们两者之间有着直接的联系。噪声的强度级基本上取决于振动物体表面振动速度的幅值。试验表明,振动信号与噪声具有良好的相关性,振动和噪声具有相同的特征参数[18]。当振动速度成倍数减小时,声压也减小同样的倍数。振动速度与声压的这种直接关系可转化为如下的数学表达式。

式中:Lp表示噪声的声压级,dB;Lv表示振动速度级,dB;Vp表示振动速度,m/s;P表示声压,Pa;P0表示基准声压,Pa。

从式(2)~(3)可知,在已知振动速度级之后,无需测量声压便可求出由这些振动所产生的噪声级。振动的速度级降低多少分贝,噪声级会降低同样多的分贝。对式(2)~(3)进行极坐标转换:

从式(4)和(5)可知,当振动频率ω一定时,振动的速度幅值V=Aω与振动的位移幅值A(以下简称振幅)成正比。因此要想降低振动速度的幅值V,只需降低位移幅值A,即只要降低位移幅值A,振动速度级和噪声级就会随之降低。根据此理论公式,如果摩擦因数波动值越小,振动产生的位移幅值A就越小,即振动的速度幅值V就越小,噪音发生概率越低[19-20],综合评分就越高。从图5和7可以看出,无论低速制动、高速制动还是高温衰退时,样品C3的摩擦因数波动都是最小,且当样品中的铜锡合金粉的含量小于或者高于9%(质量分数)时,摩擦因数的波动值呈现增大的趋势。根据上述理论,当铜锡合金粉的含量为9%(质量分数)时,综合噪音评分最高。

图9 不同铜锡合金粉含量的摩擦材料制动噪音发生情况Fig. 9 Brake noise occurence of friction materials with different copper-tin alloy contents: (a) Without copper-tin alloy; (b) 3% copper-tin alloy; (c) 6% copper-tin alloy; (d) 9% copper-tin alloy; (e) 12% copper-tin alloy

图10 不同铜锡合金粉含量的试样制动噪音发生概率及评分值Fig. 10 Brake noise occurence probability and noise index of samples with different copper-tin alloy contents

3 结论

1) 随着Cu-Sn合金粉含量的增加,pH值基本无变化;密度和气孔率均随铜锡粉含量的增加而增大。

2) 随着Cu-Sn合金粉含量的增加,硬度先增后减;常温压缩量先减后增,剪切强度总体变化不大。

3) 低能载条件下,Cu-Sn合金粉对材料摩擦因数影响不大;高能载条件下,适量Cu-Sn合金粉的加入,能有效改善摩擦材料的成膜性,提高材料摩擦因数,降低磨损量。在含量9%(质量分数)时,试样综合摩擦性能最好。

4) 随着Cu-Sn合金粉含量的增加,材料的噪音呈现先降后增的趋势,在9%(质量分数)时,试样噪音表现最佳。

REFERENCES

[1] 黄飞虎, 王思青, 张长瑞, 曹 峰, 李 斌. 高性能刹车材料的研究现状与发展趋势[J]. 材料导报, 2012(19): 59-63. HUANG Fei-hu, WANG Si-qing, ZHANG Chang-rui, CAO Feng, LI Bin. A review of advanced brake disc material[J]. Materials Review, 2012(19): 59-63.

[2] FRIENDRICH K, KARGER-KOCSIS J, LU Z. Effects of steel counterface roughness and temperature on the friction and of PEEK composites under dry sliding condition[J]. Wear, 1991, 148(2): 235-247.

[3] CHAN D, STACHOWIAK G W. Review of automotive brake friction materials[J]. Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2004, 218(9): 953-966.

[4] VUKOLO L A. Investigation of brake blocks made of update composite frictional materials[J]. Friction and Wear, 2005, 16(1): 78-82.

[5] JANG H, KO K, KI S, BASCH R H, FASH J W. The effect of metal fibers on the friction performance of automotive brake friction materials[J]. Wear, 2004, 256(3): 406-414.

[6] 周海滨, 姚萍屏, 肖叶龙, 张忠义, 陈凌寒, 贡太敏, 赵 林,左晓婷. SiC 颗粒强化铜基粉末冶金摩擦材料的表面形貌特征及磨损机理[J]. 中国有色金属学报, 2014, 24(9): 2272-2279. ZHOU Hai-bin, YAO Ping-ping, XIAO Ye-long, ZHANG Zhong-yi, CHEN Ling-han, GONG Tai-min, ZHAO Lin, ZUO Xiao-ting. Topographical characteristics and wear mechanism of copper-based powder metallurgy friction materials reinforced by SiC particle[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2272-2279.

[7] 姚萍屏, 熊 翔, 李世鹏. Fe 及 SiO2对铜基刹车材料摩擦磨损性能的影响机制[J]. 摩擦学学报, 2006, 26(5): 478-483. YAO Ping-ping, XIONG Xiang, LI Shi-peng. Friction and wear behavior and mechanism of Fe and SiO2in Cu-based P/M friction material[J]. Tribology, 2006, 26(5): 478-483.

[8] 乔 旦, 王海忠, 冯大鹏. 磷酸酯胺盐离子液体作为钢/铜锡合金润滑剂的高温摩擦学性能研究[J]. 摩擦学学报, 2014(1): 51-58. QIAO Dan, WANG Hai-zhong, FENG Da-peng. Tribological behavior of alkylammonium phosphate ionic liquids for steel/tin bronze contact under high temperature[J]. Tribology, 2014(1): 51-58.

[9] 姚萍屏, 熊 翔, 李世鹏, 陈 洁, 黄伯云. 合金元素锌/镍对铜基粉末冶金刹车材料的影响[J]. 润滑与密封, 2006(4): 1-3, 22. YAO Ping-ping, XIONG Xiang, LI Shi-peng, CHEN Jie, HUANG Bai-yun. The effects of alloy elements Zn/Ni on the properties of copper-based brake materials[J]. Lubrication Engineering, 2006(4): 1-3, 22.

[10] 高 岩, 曾建民, 司家勇, 顾 红. 锡含量对铝锡轴瓦合金摩擦磨损性能研究[J]. 铸造技术, 2005(5): 409-412. GAO Yan, ZENG Jian-min, SI Jia-yong, GU Hong. Study on wear-friction properties of Sn content on Al-Sn bearing alloys[J]. Foundry technology, 2005(5): 409-412.

[11] 高 岩, 曾建民, 司家勇, 顾 红. 铝锡合金摩擦磨损性能的研究[J]. 铸造, 2005(6): 591-594. GAO Yan, ZENG Jian-min, SI Jia-yong, GU Hong. Study on wear-friction properties of Al-Sn bearing alloys[J]. Foundry, 2005(6): 591-594.

[12] KATO H, TAKAMA M, IWAI Y, WASHIDA K, SASAKI Y. Wear and mechanical properties of sintered copper-tin composites containing graphite or molybdenum disulfide[J]. Wear, 2003, 255: 573-578.

[13] PARK Y W, NARAYANAN T S N S, LEE K Y. Effect of temperature on the fretting corrosion of tin plated copper alloy contacts[J]. Wear, 2007, 262(3/4): 320-330.

[14] 陈 锋, 吴磊涛, 王 威. 树脂结合剂超硬制品中铜锡合金粉的应用与分析[J]. 金刚石与磨料磨具工程, 2011(5): 48-50, 55. CHEN Feng, WU Lei-tao, WANG Wei. Application and analysis of copper-tin alloy powder in resin bond super hard products[J]. Diamond & Abrasives Engineering, 2011(5): 48-50, 55.

[15] 陈 锋, 吴磊涛, 羊松灿. 铜锡合金粉对树脂结合剂超硬制品力学性能影响的机理分析[J]. 金刚石与磨料磨具工程, 2011(1): 20-23. CHEN Feng, WU Lei-tao, YANG Song-can. Analysis on mechanism of influence of copper-tin alloy powder on mechanical properties of resin-bonded super hard products[J]. Diamond & Abrasives Engineering, 2011(1): 20-23.

[16] 陈 锋, 孙如芳, 羊松灿, 吴磊涛. 铜锡合金粉对树脂金刚石切割砂轮切割性能的影响及作用机理[J]. 金刚石与磨料磨具工程, 2012(5): 52-56. CHEN Feng, SUN Ru-fang, YANG Song-can, WU Lei-tao. Effects and mechanism of copper-tin alloy powder on the cutting performance of resin-bonded diamond cutting wheel[J]. Diamond & Abrasives Engineering, 2012(5): 52-56.

[17] EVANS A G, MARSHALL P B. Wear mechanism in ceramics[C]//Proceeding of International Conference on Fundamentals of Friction and Wear of Materials. Pittsburgh: ASME, 1980: 439-452.

[18] 刘长虹, 葛培明, 钱文明. 轿车盘式制动器刹车时产生噪音数值模拟[J]. 环境科学与技术, 2008(12): 14-16. LIU Chang-hong, GE Pei-ming, TU San-tong, XUAN Fu-zhen, QIAN Wen-ming. Simulating in brake squeal produced by car disc brake[J]. Environmental Science & Technology, 2008(12): 14-16.

[19] 管迪华, 宿新东. 制动振动噪声研究的回顾、发展与评述[J].工程力学, 2004, 21(4): 150-155. GUAN Di-hua, SU Xin-dong, An overview on brake vibrations and noise[J]. Engineering mechanics, 2004, 21(4): 150-155.

[20] 谢友柏. 摩擦学的三个公理[J]. 摩擦学学报, 2001, 21(3): 161-166. XIE You-bo. Three axioms of tribology[J]. Tribology, 2001, 21(3): 161-166.

Effect of copper-tin alloy powder content on properties of automotive friction material

LIU Bo-wei1,2, YANG Yang2, ZHANG Yi-fan2

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. Hunan Boyun Automobile Brake Material Co., Ltd, Changsha 410205, China)

The automotive friction materials were manufactured by dry mixing and one-time mold, and the influences of Cu-Sn alloy powder content (mass fraction, %) on the physical and chemical properties, mechanical property, friction and wear properties were investigated, and the brake noise of the friction materials also was analyzed by scanning electron microscopy(SEM) and X-Ray Diffraction(XRD). The results indicate that the density increases gradually, the apparent porosity rises slightly, the Rockwell hardness value firstly increases and then decreases, the compression deformation firstly decreases and then increases, the pH value and the shear strength change little with the increase of Cu-Sn alloy powder content. The Cu-Sn alloy powder content has unconspicuous effect on the friction coefficient in the case of low energy load. But in the case of high energy load, the friction coefficient increases, the abrasion loss decreases and the occurrence of friction noise reduces with the increase of Cu-Sn alloy powder content. When the copper-tin alloy powder content is 9% (mass fraction), the friction materials has the best properties.

copper-tin alloy powder; friction materials; friction performance; brake noise

LIU Bo-wei; Tel: +86-731-88122568; E-mail: zhangliusha866@163.com

U465

A

1004-0609(2017)-01-0118-10

Foundation item: Project(2015GK1015) supported by Science and Technology Key Project of Strategic Emerging Industry and Major Technological Achievements Transformation of Hunan Province, China

(编辑 李艳红)

湖南省战略性新兴产业科技攻关与重大科技成果转化项目(2015GK1015)

2015-11-23;

2016-08-24

刘伯威,副教授;电话:0731-88122568;E-mail:zhangliusha866@163.com

Received date: 2015-11-23; Accepted date: 2016-08-24