基于Adams/Insight的麦弗逊前悬架振动分析及优化设计

2017-03-01倪晋挺姜能惠

李 琤,倪晋挺,姜能惠

(安徽机电职业技术学院 汽车工程系,安徽 芜湖 241000)

基于Adams/Insight的麦弗逊前悬架振动分析及优化设计

李 琤1,倪晋挺2,姜能惠3

(安徽机电职业技术学院 汽车工程系,安徽 芜湖 241000)

以某款紧凑型轿车的麦弗逊前悬架为研究对象,在Adams/Car模块中建立悬架系统动力学模型,进行仿真试验,并根据仿真结果分析车轮跳动时各项参数的变化规律。针对分析中存在的主销外倾角和主销内倾角变化范围较大的问题,使用Adams/Insight模块对该悬架的部分硬点位置进行优化设计。优化结果表明:调整下控制臂、转向横拉杆和滑柱的部分硬点坐标,可以减小各项参数在车轮跳动中振动幅度,改善车辆的行驶稳定性。

振动与波;Adams/Insight;麦弗逊悬架;硬点;优化设计

悬架是汽车底盘的重要组成部分,其性能的优劣直接影响着汽车的行驶平顺性和操纵稳定性。其中,汽车前悬架的运动特性主要包括车轮定位参数与车轮跳动之间的关系,对汽车操纵稳定性至关重要。麦弗逊悬架是一种铰接式滑柱与下横臂组成的悬架形式,布置紧凑,结构简单,响应速度快,有较好的行驶稳定性,因此被广泛运用于紧凑型轿车的前悬架上。但是,由于在麦弗逊式悬架中,传统的主销被取消,虚拟的主销位置被减振器与车身连接中心和横摆臂与转向节连接铰链中心的连线所替代。因此,当悬架在跳动时,主销轴线会随跳动而改变,从而前轮定位参数和车轮中心侧滑量也都会相应改变[1–2]。如果悬架结构设计不合理,就会严重影响汽车的操纵稳定性和行驶平顺性。

本文以某紧凑型轿车的麦弗逊前悬架为研究对象,借助Adams/Car模块,构建该悬架的运动学模型,模拟计算该轿车前悬架的运动学和动力学规律。同时,使用Adams/Insight模块进行虚拟试验,对运动学和动力学变化规律不合理的参数进行优化,明显改善了车辆的操纵稳定性,最终达到优化设计的目的。

1 悬架模型的建立

1.1 前悬架模型的分析

图1 麦弗逊悬架结构示意图

麦弗逊悬架结构如图1所示。悬架主要由车体1,螺旋弹簧2,减振器上体3,转向节总成(包含减振器下体)4,转向横拉杆5,转向器齿条6,下摆臂7和车轮总成8组成[3]。其中,车体1相对地面不动;车体1和减振器上体3以球副A约束;减振器上体3和转向节总成4通过移动副B约束;转向节总成4和转向横拉杆5通过球副C约束;同时和下摆臂7也通过球副E约束;下摆臂7另一端通过两个旋转副G、F与车体1约束;转向节总成4和车轮总成8通过旋转副D约束;转向横拉杆5和转向器齿条6通过万向节副H约束;转向器齿条6通过固定副I连接在车体1上。所有衬套、弹簧和减振器的属性文件根据整车数据编写。所有刚体的质量质心位置和转动惯量从软件中获得。

1.2 模型关键点的坐标

Adams悬架模型建立的关键在于悬架硬点的空间坐标和相关参数,硬点说明如图2所示。

图2 麦弗逊前悬架运动学仿真模型及硬点说明

根据某款紧凑型轿车的设计参数,获取在空载情况下悬架左侧的空间坐标,如表1所示。

由于悬架左右对称,所以在Adams环境下只需要输入单侧模型的参数系统,则另一边悬架模型会自动建立。

表1 悬架左侧关键硬点空间参数 mm

1.3 建立仿真模型

根据悬架硬点参数,建立麦弗逊前悬架子系统和齿轮齿条转向子系统,然后将二者与试验台系统装配在一起,得到麦弗逊前悬架运动学仿真模型[4],如图2所示。

在仿真前需要设置悬架参数,参数均为某款车型的整车设计参数,如表2所示。

表2 整车悬架参数

2 悬架运动特性仿真分析

2.1 仿真试验设计

为了分析车轮定位参数随车轮跳动的变化规律,在Adams/Car中进行平行轮跳(Parallel Travel)试验,步数设为30,仿真类型为运动学特性[5],轮胎跳动量为正负50 mm。

仿真完成后在Adams/Post Processor模块下查看车轮外倾角、车轮前束角、主销内倾角、主销后倾角以及车轮中心侧滑量随车轮跳动的变化曲线。

2.2 悬架运动特性分析

车轮跳动时,前轮外倾角变化对车辆的稳态响应特性有很大的影响,一般希望车轮从满载位置起上下跳动的50 mm的范围内,车轮外倾角变化在-2.0°~1.0°之间。本车型外倾角随车轮跳动的变化曲线,如图3(a)所示。

图3 (a)前轮外倾角对车轮跳动的变化曲线

其变化范围为0.687 5°~-0.131 8°/50 mm,基本满足要求。

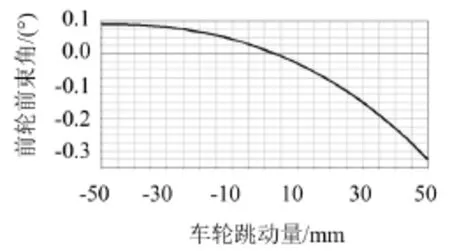

前束角的作用是消除外倾角的不良影响,保证汽车直线行驶。但是,在车轮跳动的过程中,如果车辆前束角变化过大,将会加速轮胎磨损,影响直线行驶稳定性。一般设计希望能尽量减小前束角的变化,其理想特性为:前轮上跳时,为0至负前束,变化范围在-0.5°~0.5°之间。本车型前束角随车轮跳动的变化曲线,如图3(b)所示。

图3 (b)前轮前束角随车轮跳动的变化曲线

其变化范围为0.118 2°~-0.358 3°/50 mm。前束角基本符合要求。

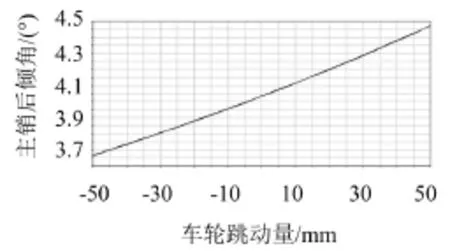

主销后倾角的作用是当汽车直线行驶中,偶遇外力而稍有偏转时,车轮能提供自动回正力,保证汽车直线行驶的稳定性。设计中一般要注意两点:一是要保证汽车载荷出现变化时,主销后倾角的变化不能过大;二是保证在制动时后倾角不过小,希望它在车轮上跳时具有增大的趋势。一般认为合理的后倾角,无助力转向时,应在2°~3°的范围内。本轿车为机械转向系,主销后倾角随车轮跳动的变化曲线,如图3(c)所示。

图3 (c)主销后倾角随车轮跳动的变化曲线

其变化范围为3.665 8°~4.472 6°/50 mm,设计角度偏大,需要进一步优化。

主销内倾的作用是在汽车低速行驶时,提供一定的回正作用。设计中既要保证合理的回正力矩,又要考虑轮胎的磨损与转向轻便性,一般取值在7°~13°,同时在车轮上跳过程中呈增加趋势。本车型主销内倾角随车轮跳动的变化曲线,如图3(d)所示。

图3 (d)主销内倾角随车轮跳动的变化曲线

其变化范围为11.880 8°~14.022 5°/50 mm,设计角度偏大,需要进一步优化。

车轮中心侧移量是指车轮上跳或下落的过程中,接地点产生的横向位移变化。对于独立悬架的设计,要求侧移量尽量小。过大的侧移量会导致轮胎的偏磨,也会影响汽车的操纵稳定性。本车型车轮中心侧移量随车轮跳动的变化曲线,如图3(e)所示。

图3 (e)车轮中心侧移量随车轮跳动的变化曲线

其变化范围为3.891 4 mm~-0.030 5 mm/50 mm,优化中应注意,车轮中心侧滑量变化幅度不应增大。

3 悬架的优化设计

3.1 优化方法的选择和优化目标的确定

使用Adams/Insight模块,对麦弗逊悬架进行优化设计[6]。本文采取对悬架硬点坐标进行调整,来优化悬架的运动学性能。针对前文所述,取车轮跳动过程中主销后倾角和主销内倾角的变化量的最小值为优化目标。优化过程中,其他四轮定位参数和车轮中心侧滑量也会发生变化,因此要观察优化后的各参数是否仍然都在合理的变化范围内。

3.2 设计变量的选择和目标函数的建立

选取下控制臂外点(hpl_lca_outer)、转向横拉杆内 点(hpl_tierod_inner)和 滑 柱 上 安 装 点(hpl_top_mount)的坐标值作为设计变量。各设计变量的变化范围设为±10mm,3个硬点在x、y、z3个方向上共9个坐标值。

试验方法设定结束后,创建系统工作矩阵。最后通过256次迭代计算,完成优化过程。

计算完成后,以标准方差(Anova)工具进行拟合[7]。R2和R2adj表示拟合的好坏,0<R2<1,越大越好;R2adj通常略小于R2。P表明拟合式中是否有有用项,P越小,说明有用项越多。表示模型的计算值和原始数据点之间的关系,越高越好。各项拟合良好程度项检查值如表3所示。

表3 拟合良好程度项拟合值

由表中数值可知,拟合设计变量和优化目标之间的关系符合要求。

根据整个优化设计过程,从导出的web页面可以分析出各个设计变量对优化目标的影响[8]。根据优化结果,列出了优化设计前后的硬点坐标变化,如表4所示,需优化的硬点如图4所示。

图4 前悬架系统需优化的硬点示意图

3.3 仿真结果分析与讨论

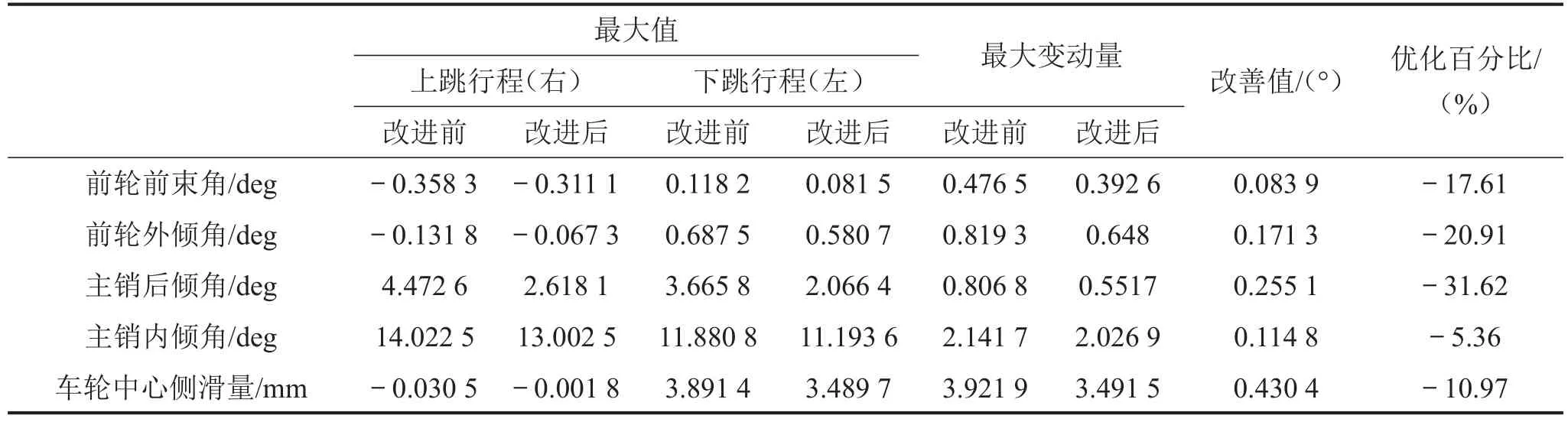

根据表5列出的硬点坐标,返回Adams/Car的悬架模型中,调整这些硬点参数后,得到修正后的模型。再一次进行仿真,将得到的曲线与优化后的曲线进行比较分析。前轮定位参数优化前后结果对比,如图5(a)-图5(e)所示。

图中所有实线为优化前结果,虚线为优化后结果。数据结果如表5所示。

表4 主要硬点坐标优化前后对比 mm

图5 (a)主销后倾角优化前后对比图

由图5(a)分析可知,主销后倾角随轮跳的变化范围由3.665 8°/50 mm~4.472 6°/50 mm优化为2.066 4°/50 mm~2.618 1°/50 mm,振动幅度减少了31.62%,同时优化后的数值在无助力前置轿车主销后倾角2°~3°的范围内,满足优化要求。

由图5(b)分析可知,主销后倾角随轮跳的变化范围由11.880 8°/50 mm~14.022 5°/50 mm优化为11.193 6°/50 mm~13.002 5°/50 mm,振动幅度减少了5.36%,同时,主销后倾角的优化后数值基本满足7°~13°的设计要求,满足优化要求。

图5 (b)主销内倾角优化前后对比图

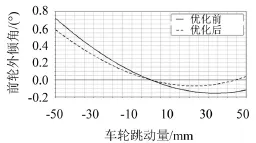

在满足优化了主销后倾角和主销内倾角的同时,也要注意前轮外倾角和前轮前束的变化情况。由图5(c)和图5(d)曲线分析可知,前轮外倾角从0.687 5°~-0.131 8°/50 mm优化为0.580 7°~-0.067 3°/50 mm,前轮前束从0.118 2°~-0.358 3°/ 50 mm优化为0.081 5°~-0.311 1°/50 mm。优化后的前轮外倾角仍在设计要求范围内,振动幅度减少20.91%;优化后的前束角更接近0值附近,振动幅度减少17.61%,也实现了进一步的优化。

表5 优化前后参数对比

图5 (c)前轮外倾角优化前后对比图

图5 (d)前轮前束角优化前后对比图

最后,由图5(e)分析可知,车轮中心侧滑量随轮跳的变化范围由3.891 4 mm/50 mm~-0.030 5 mm /50 mm优化为3.489 7 mm/50 mm~-0.001 8 mm/ 50 mm/50 mm,振动幅度减少了10.97%,提高了车辆的行驶稳定性。

图5 (e)车轮中心侧滑量优化前后对比图

通过上述分析得到,车轮主销后倾角和主销内倾角的优化目标得到后,前轮外倾角、前轮前束和车轮中心侧滑量均得到了优化,优化后的悬架运动学特性得到了改善,轮胎磨损减小,优化设计成功。

4 结语

(1)利用Adams/Car建立了某紧凑型轿车麦弗逊前悬架运动学的精确模型,通过平跳试验仿真分析,得出该车型的主销后倾角和主销内倾角随车轮跳动变化较大。基于Adams的虚拟样机技术建立的悬架模型,可以更加接近实车悬架系统的复杂特性,让仿真结果更加准确;

(2)利用Adams/Insight模块,以下控制臂、转向横拉杆和滑柱的硬点坐标为优化对象,对悬架定位参数的影响进行了仿真分析和优化设计。优化后的悬架,运动学性能得到了一定的提升,较好地解决了悬架在建模过程中模型建立的不合理性;

(3)通过虚拟样机技术和优化设计的方法,能有效地检验汽车产品的设计性能,并进行有效的优化指导,缩短产品的开发周期。

[1]余志生.汽车理论[M].北京:机械工业出版社,2009:138.

[2]周红妮.基于Adams的汽车前悬架仿真分析及优化方法研究[J].湖北汽车工业学院学报,2010,24(3):5-8.

[3]赵亦同.悬架侧倾特性参数及动力学仿真[J].传动技术,2001(1):44-45.

[4]陈立平.机械系统动力学分析及Adams应用教程[M].北京:清华大学出版社,2005:76-80.

[5]陈军.MSC Adams技术与工程分析实例[M].北京:中国水利水电出版社,2008:114-115.

[6]范成建,熊光明,周明飞.虚拟样机软件MSC Adams应用与提高[M].北京:机械工业出版社,2006:238-245.

[7]丁亚康,翟润国,井绪文.基于Adams/Insight的汽车悬架定位参数优化设计[J].汽车技术,2011(5):33-36.

[8]李令兵,陈剑,吴赵生.基于Adams的发动机悬置系统设计[J].噪声与振动控制,2007,27(6):41-43.

VibrationAnalysis and Optimal Design of the Macpherson Front Suspensions Based onAdams/Insight

LICheng1,NI Jin-ting2,JIANG Neng-hui3

(Department ofAutomobile Engineering,Anhui Technical College of Mechanical and Electrical Engineering,Wuhu 241000,Anhui China)

Macpherson front suspension of a certain type of compact vehicle is studied.A dynamics model of the suspension system is established by using Adams/Car module.The kinematics simulation of the suspension is carried out. The variation rule of each parameter related to wheel jumpiness is analyzed according to the simulation result.To solve the problem of the excessive changes of the caster angle and the kingpin inclination angle in the analysis,Adams/Insight module is applied to optimize the locations of some hard points of the suspension.Results of the optimization show that the vibration magnitudes of the parameter related to the wheel jumpiness can be reduced by adjusting the coordinates of the hard points of the lower control arm,steering tie rod and the strut to improve the performance of driving stability.

vibration and wave;Adams/Insight;Macpherson suspension;hard point;optimal design

U467.4+92

:A

:10.3969/j.issn.1006-1335.2017.01.014

1006-1355(2017)01-0063-05

2016-05-22

2015年院级请教教师发展支持教科研项目资助(2015yjzr013)

李琤(1986-),女,安徽省芜湖市人,硕士生,主要研究方向为汽车悬架振动学。E-mail:licheng_nefu@163.com