涡轮增压发动机排气噪声数值计算与分析

2017-03-01季振林

宋 健,季振林

(哈尔滨工程大学 振动噪声控制研究所,哈尔滨 150001)

涡轮增压发动机排气噪声数值计算与分析

宋 健,季振林

(哈尔滨工程大学 振动噪声控制研究所,哈尔滨 150001)

为优化消声器设计需开展发动机与排气系统的耦合计算与分析,使用GT-Power软件计算消声器声学性能和涡轮增压发动机的排气噪声特性,并与实验测量结果比对验证仿真模型的正确性。在此基础上开展排气消声器结构优化设计研究,计算结果表明,使用优化设计的消声器能够满足排气噪声限值要求。同时分析发动机与汽车在耦合条件下,汽车在百公里加速的瞬态过程中排气噪声的变化规律;结果表明,汽车在转速与排气流量突变时激发出声压级较高的排气噪声。

声学;涡轮增压发动机;消声器;排气噪声;瞬态过程

车辆噪声已经成为城市最主要的噪声污染源,而发动机排气噪声又是车辆最主要的噪声源。为有效控制发动机的排气噪声,需要设计性能优良的排气消声器。随着数值仿真技术的发展,CAE分析已成为一项必要的分析手段。消声器声学性能计算方法可分为频域法和时域法两种。频域法的优点是计算速度快,缺点是无法考虑消声器与发动机耦合工作状态下,发动机排气对消声器声学性能的影响。

时域方法能够将噪声源特性考虑在内,避免了频域法单一研究消声器声学性能的局限性,为解决实际工作中发动机排气噪声、合理设计消声器、优化排气消声系统提供了指导思路。本文使用GT-power仿真软件对发动机排气噪声进行数值计算,该软件基于非线性一维流体动力学模型,以时域方法为基础,采用有限体积法求解流体动力学方程组,将发动机单元结构以管网化形式进行连接,不但可以模拟发动机稳态工况下的排气噪声,还能够准确预测汽车搭载发动机后的瞬态排气噪声,实时反映出消声器的声学性能。

1 发动机模型的建立与验证

1.1 涡轮增压发动机模型的建立

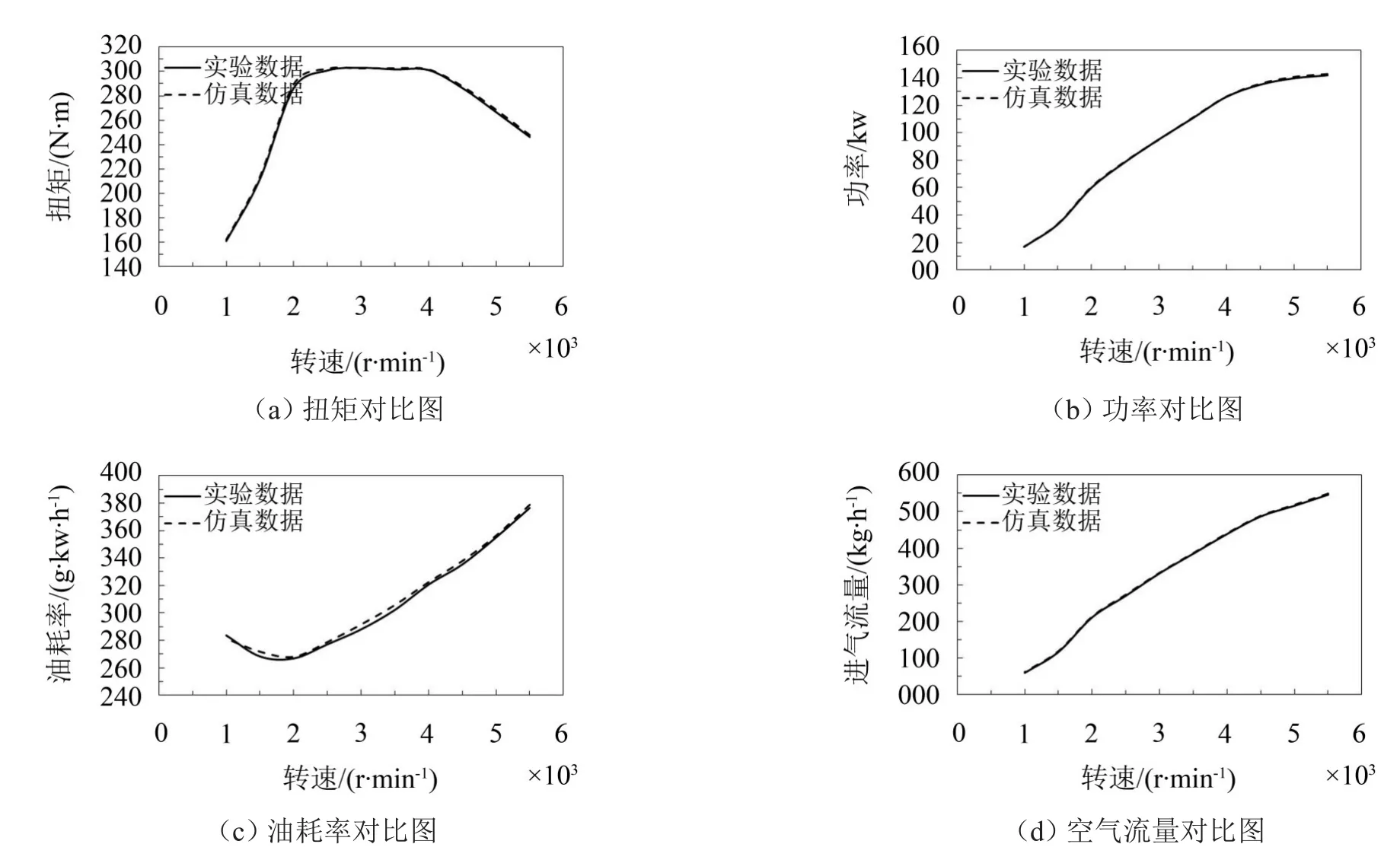

通常发动机进、排气系统的管径比较细,与轴向尺度相比可忽略气体在径向的变化情况,故可将模型简化为一维非定常流动模型[1]。以某型涡轮增压车用汽油机为研究对象,其基本参数列于表1。

表1 发动机的技术参数

依照试验台架的进出口环境条件以及发动机的结构参数,采用管网化形式建立涡轮增压发动机的仿真模型,模型包括进气子系统、中冷器子系统、气缸子系统、排气子系统和涡轮增压器子系统[2],这里暂不考虑排气消声子系统。

1.2 模型的验证

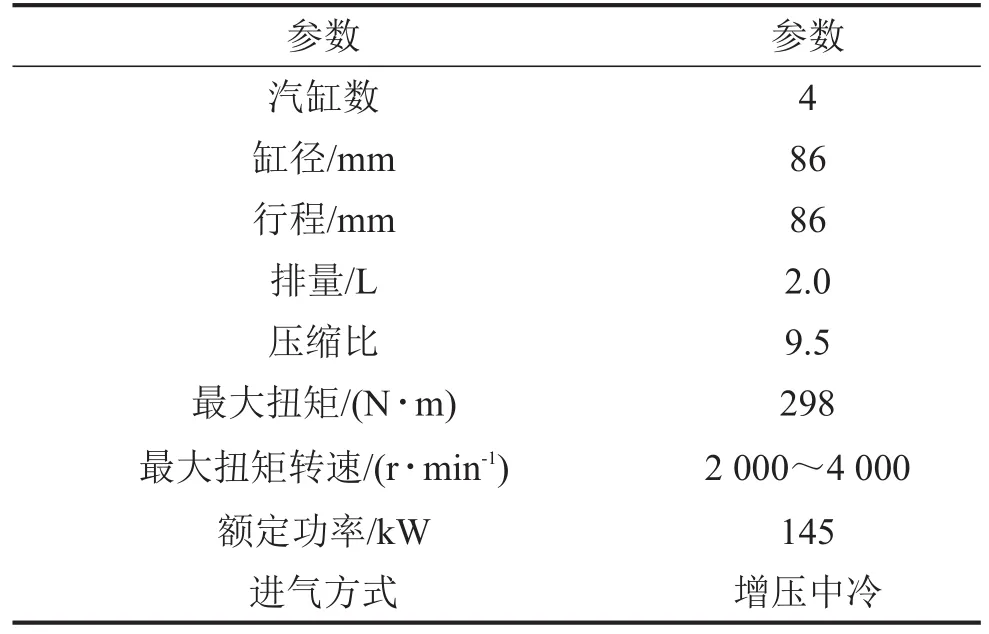

为了验证模型的正确性,主要考核发动机稳态工况下的扭矩、功率、有效油耗率以及空气流量等工作指标,对比图1发现,仿真结果与实验数据吻合较好,误差不超过5%,可以判定发动机模型的合理正确。

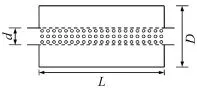

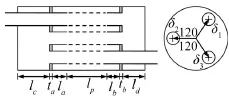

2 消声器声学性能分析

为了考察一维时域法在计算消声器声学性能的适用范围,将其分别与使用Virtual.Lab软件的三维有限元法计算结果和实验数据做对比分析,依次以直通穿孔管消声器、三通穿孔管消声器和直通穿孔管阻性消声器为例,计算其传递损失[3]。图2为直通穿孔管消声器。

图1 发动机仿真结果与实验数据

直通穿孔管消声器的腔体长度和直径分别为L=257.2 mm和D=164.4 mm,穿孔管内径d=49.0 mm,壁厚tw=0.9 mm,穿孔直径dh=4.98 mm,穿孔率φ=8.4%,声速为342.7 m/s。

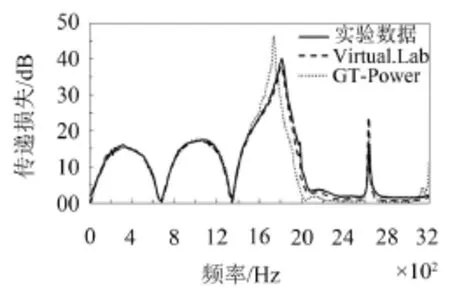

直通穿孔管消声器是用来改善中频消声性能的经典结构,图3为该消声器传递损失的实验数据与仿真结果对比,通过对比可以发现,有限元法在中高频段与实验数据有较好的一致性,而基于一维平面波理论的算法在1 500 Hz以内能精确计算直通穿孔管消声器的传递损失,表明在中低频段有较好的计算精度,在1 500 Hz~2 000 Hz范围内出现峰值偏移,误差原因可以归纳为以下几点:(1)在1 500 Hz附近,直通穿孔管内已经出现非平面波,平面波计算理论精度不足;(2)GT-Power软件对穿孔管的穿孔阻抗考虑不够精细,使得带有穿孔的消声器传递损失计算在中高频处存在偏差。

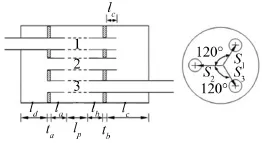

图4所示的为三通穿孔管消声器,其具体尺寸为:各段长度分别为la=lb=27.9 mm,lc=150 mm,ld=102 mm,lp=274 mm,隔板厚度为ta=tb=12.7 mm,腔体直径D=165.1 mm,三个穿孔管内径d1=d2=d3=48.9mm,相互分离120°且偏离腔体轴线距离为δ1=δ2=δ3=39.7mm,穿孔管壁厚tw=0.8 mm,穿孔直径dh=2.34mm穿孔率φ=4.5%,声速为343.7 m/s。

图2 直通穿孔管消声器

图3 直通穿孔管传递损失

图4 三通穿孔管消声器

三通穿孔管消声器的传递损失实验数据与仿真结果对比如图5所示。

图5 三通穿孔管传递损失

对比结果表明,一维方法低频段与实验数据吻合较好,频率高于900 Hz后,受到非平面波的影响,计算精度开始下降,与实验结果出现较大误差。同样,GT-Power软件在考虑穿孔管段的传递导纳属性时存在缺陷,使得误差结果偏大,而有限元计算方法并不是基于平面波假设理论,因此当网格单元划分足够多时,在中高频就会有较好的精度,仿真结果与实验数据大致相当,趋势一致,数值上的误差也在可接受范围,能客观反应出消声器的固有属性。

一维时域法在验证平面波范围内的抗性消声器的传递损失有较好的计算精度,但是对于阻性消声器的传递损失计算,需要在GEM3D软件中定义吸声材料属性,考虑的参数包括Wool Packing Density, Wool Material Density,Wool Droplet Fraction,Wool Specific Heat,Wool Fiber Diameter,Wool Flow Resistance Coefficient,Initial Wool Temperature共七项。其中Wool Droplet Fraction在0~1间取值,0定义为所有材料都具有吸收声音的属性,1则表示材料不能吸收声音。

为验证不同Wool Droplet Fraction系数对阻性消声器传递损失的影响,以直通穿孔管阻性消声器为研究对象,如图6所示。

图6 直通穿孔管阻性消声器

其腔体长度和直径分别为L=257.2 mm和D= 164.4 mm,穿孔管内径d=49.0 mm,壁厚tw=0.9 mm,穿孔直径dh=4.98mm,穿孔率φ=8.4%。吸声材料为玻璃丝绵,填充密度为100 g/l。声速为342.7 m/s。

图7为Wool Droplet Fraction对传递损失的影响,该系数越小则表明吸声材料吸收声音能力越强,传递损失越大。该系数为0时的传递损失最大,中低频域接近实验数据,高频段误差较大;当其为0.2时,传递损失曲线在1 600 Hz内围绕实验数据上下波动,可以近似描述中低频特性,但高于1 600 Hz仿真结果高于实验数据5 dB~8 dB;当该值为0.4时,在2 000 Hz与2 800 Hz频段内,实验数据与仿真结果曲线一致,但是中低频段内传递损失都低于实验数据;该系数为1时,表明吸声材料不具有吸声属性,仿真结果与直通穿孔管消声器声学性能相一致,即相当于抗性消声器。

图7 不同Wool Droplet Fraction下的传递损失

通过分析可知,GT-Power软件在考察吸声材料属性时还不够细致,不能同时兼顾全频段特性。为此建议Wool Droplet Fraction选取0~0.2间某一数值,用来计算中低频声学性能。

3 消声器与发动机的耦合计算

3.1 排气消声器的选取

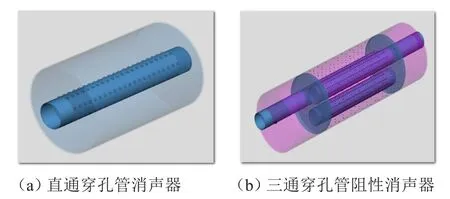

涡轮增压发动机排量为2.0 L,对于增压汽油机,消声器容积大约是气缸容积的15倍[4]。消声器设计的一个重要步骤就是对现有不同类型的消声器适当改进,该方法可以有效缩短研发时间。前文计算的直通穿孔管消声器体积为5.46 L,可作为前级消声器,而三通穿孔管消声器作为后级消声器,其体积为13 L,排气系统采用双排气口的形式。

涡轮增压发动机较非增压机型而言,排气需要推动涡轮叶片旋转做功,部分排气动能在涡轮中转化为机械能,涡轮叶片又对声音具有反射作用,因此涡轮增压发动机的低频排气噪声比非增压发动机要小,但是高频段会因为涡轮高速旋转产生旋转噪声和涡流噪声而增强[5]。所以排气消声器的设计要充分考虑到对涡轮产生的高频噪声的削减,阻性消声器可以有效消除高频噪声,作为吸声材料可以将声能转化为自身热能,达到吸声降噪的目的,故在三通穿孔管的中间腔室填充密度为100 g/l的玻璃丝绵作为吸声材料[6]。该三通穿孔管阻性消声器能够有效控制中高频噪声,排气消声器的GEM3D模型如图8所示。

图8 排气消声器

3.2 排气噪声频谱特性

发动机与排气消声系统在全工况下的排气噪声阶次瀑布图如图9所示。

软件仿真按照实验的测量标准,利用声压传感器测量排气流体的速度脉动,将其布置在排气管口斜后方45°方向,距离管口距离500 mm处,为了避免地面反射声波对测量结果的影响,传感器距离地面高300 mm。

图9 排气声压阶次瀑布图

研究表明,在排气噪声中,基频噪声所占据的声能量最高,二次谐频次之。根据基频计算公式可知,1 000 r/min~5 500 r/min所对应的频率范围在33.3 Hz~183.3 Hz之间,排气噪声呈现明显的低频特性。在1 000 r/min~2 000 r/min之间的排气声压幅值较高,其中尤以1 500 r/min下的声压最为突出,其排气基频为50 Hz。

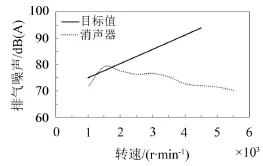

发动机与排气消声系统耦合后的排气噪声总声压级如图10所示。

图10 发动机排气噪声总声压级

该图表明,低转速的1 500 r/min工况下排气噪声约为80 dB(A),高于开发目标值,而高于1 500 r/min工况下的排气噪声均在可接受的范围,这与通过排气阶次瀑布图中的结果正好吻合,针对1 500 r/min下排气噪声超出开发目标,需改进优化消声器的结构设计,改善低频消声能力,重点增强50 Hz的低频降噪效果,令发动机在全负荷工况下均满足要求。

4 改进方案

考虑到亥姆霍兹共振器具有良好的低频降噪效果,同时增加共振腔室的体积可使共振频率向低频移动,利于对低频噪声的控制,为此决定对后级消声器进行优化设计,提出如下两种改进方案。

改进方案一,可将三腔结构增加为四腔,在出口端增加一个共振器,形成具有端部共振器、中间填充吸声材料的三通穿孔消声器,其具体结构调整如图11所示。

消声器腔体形状与管路直径不做调整,1号隔板位置不变,将2号隔板向左移动90 mm,穿孔长度lp缩减为 214 mm,la=lb=20.6 mm,隔板厚度ta=tb=tc=6 mm,端部共振器le长度为105 mm,第三腔lc为100 mm,连接管4内径为48.9 mm,在第三腔插入长度lf为12 mm,在共振器中lg=22 mm,并与2号管同轴。

图11 后级消声器改进方案一

改进方案二,可以避免增加一块隔板,依旧采用三腔室结构,中间腔室填有吸声材料,消声器形状与管路直径保持不变,第一腔长度不做调整,但2号隔板向左移动以增加第三腔的长度,令低频共振峰左移,改善低频传递损失,具体改进设计如图12所示:2号隔板左移50 mm,第三腔lc=165 mm,各管路的穿孔长度lp缩减为224 mm,la=lb=28 mm,同时令1号管与2号管插入第三腔相同长度,le=30 mm。

图12 后级消声器改进方案二

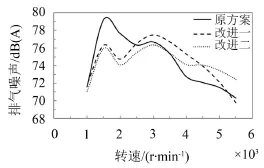

分别将两个改进方案的消声器模型替换原排气消声系统的后级消声器做耦合计算,以考察降噪结果是否符合要求。改进方案与原始结构在全工况下的排气噪声如图13所示。

图13 改进方案与原结构的排气噪声

改进方案在排气噪声不达标的1 500 r/min工况下均达到噪声控制要求,在转速高于4 500 r/min的运行工况下,改进方案一排气噪声优于改进方案二的设计,但在1 000 r/min~4 500 r/min之间,改进方案二有较好的降噪效果。改进方案二的中高频传递损失低于原始结构,故在转速高于4 000 r/min的工况下其排气噪声要较原方案高,但考虑到发动机在低转速下的运行工况更为普遍,所以可以适当增加高转速下的排气噪声以换取1 000 r/min~3 000 r/min之间排气噪声的有效控制,综合分析,改进方案二优于改进方案一。

5 汽车百公里加速的排气噪声

汽车通常需要在变转速下运行,而瞬态工况下的排气噪声更能反映出发动机的真实工作条件。对于汽车加速行驶车外噪声的检测,需要按照《GB 1495-2002》的要求进行实地测量[7]。GT-Power软件可以将汽车按照实际行驶状况进行仿真模拟,下面研究汽车百公里加速行驶的排气噪声随时间的变化情况,其中所研究的汽车变速箱共有五个前进档位,其中主减速器的传动比为3.55。

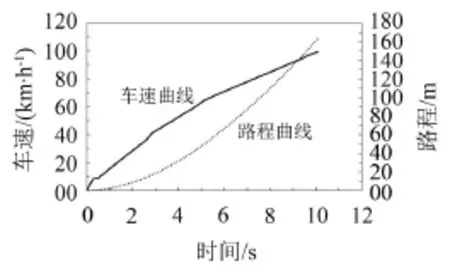

汽车的发动机在1 000 r/min时怠速不变,通过控制变速档位,使得汽车瞬间加速,当车速达到100 km/h时仿真停止,重点研究在此瞬态加速过程中的排气噪声随发动机转速和时间的变化情况。仿真模拟的外界环境为一个标准大气压、室温、无风,且试验路面地表干燥,没有积水,符合《GB 1495-2002》的测量要求。图14为汽车百公里加速的车速和路程变化结果,该型汽车在10.2 s车速达到100 km/h。此时间段内,汽车处于加速行驶状态,行驶距离为162 m。

图14 车速与路程

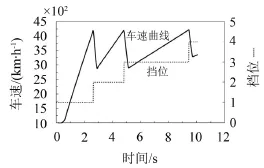

在汽车加速行驶中,为避免转速过高烧坏机器,发动机在2.62 s切换到2档,4.82 s时切换到3档,9.43 s切换到第4档,相应的发动机转速也发生变化,如图15所示。

图15 发动机转速与档位

由于加速换档需要汽车维持相应的车速,故在离合器传动比变小时,发动机的转速也会相应减小,但略有迟滞,当发动机转速与车速相匹配时,转速会随喷油量的增加而上升[8]。

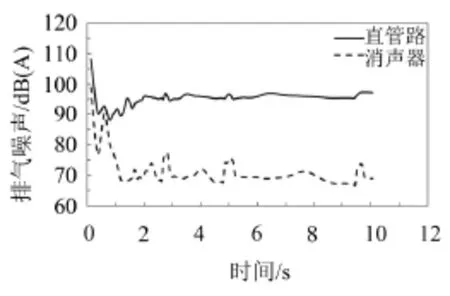

图16为排气消声器用直管代替和安装排气消声器两种情况的汽车加速排气噪声。直管代替消声器的排气噪声在第二次换档时刻后基本稳定在95 dB(A)~97 dB(A)之间,在此后的换挡瞬间排气噪声有升高趋势。而安装排气消声器的汽车排气噪声得到了有效的控制,在汽车变换档位转速突变的时刻,排气噪声明显升高,消声能力减弱。在2.62 s换档时,排气噪声由68 dB(A)突然上升至76 dB(A),随后噪声回落,在后几次换档时段趋势相同,皆表现出声压级升高的趋势。

图16 汽车百公里加速排气噪声

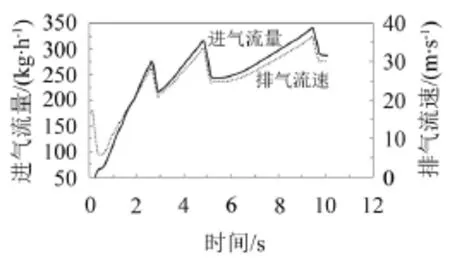

对于加速过程中,汽车在变换档位瞬间排气噪声突增的情况,探其原因,通过对发动机的空气流量与排气流速研究发现,如图17所示。

图17 进气流量与排气流速

在档位增加转速下降的时段,进气流量会相应减少,排气流速也会有所减弱。在2.62 s~2.90 s时段,进气流量从276 kg/h下降到217 kg/h,排气流速从29 m/s下降到21 m/s,这种流量与排气流速的瞬间突变会增加排气压力的脉动趋势,造成排气声压级的瞬间升高,故排气噪声增强,汽车在成功换档后的加速阶段流量与流速变化平缓,排气噪声也相对趋于稳定。

6 结语

(1)发动机的排气声能量主要集中在排气基频和其前三次谐频范围内,其中排气基频声压级最高。一维时域法能够准确计算截止频率范围内的传递损失,其对排气噪声的预测有较高的精确度;

(2)选用直通穿孔管为前级消声器,填有吸声材料的三通穿孔管为后级消声器,将其与发动机耦合计算发现,除1 500 r/min工况下排气噪声高于目标值,其他工况均符合要求。对后级消声器提出两种改进方案,经传递损失预测和排气总声压级的比较,最终确定改进方案二,即增加出口端的腔体长度的方案为最优方案;

(3)在百公里加速行驶过程中,增加档位会使得发动机转速瞬间下降,进气流量减少,由于排气量与气流速度的瞬间突变,会增加排气压力脉动趋势,致使排气噪声急剧升高,待发动机与车速重新匹配后,噪声回落,趋于稳定。

[1]GT-POWER USER’S MENU.VERSION 7.3,2012.

[2]顾宏中.涡轮增压柴油机热力过程模拟[M].上海:上海交通大学出版社,1985.

[3]康钟绪,季振林.穿孔管消声器消声性能的有限元计算及分析[J].噪声与振动控制,2005,25(5):18-20.

[4]季振林.消声器声学理论与设计[M].北京:科学出版社,2015.

[5]刘丽媛.增压器噪声控制与进气消声器设计研究[D].哈尔滨:哈尔滨工程大学,2010.

[6]杜功焕,朱哲民,龚秀芬.声学基础[M].南京:南京大学出版社,2012.

[7]中国环境保护总局.GB1495-2002汽车加速行驶车外噪声限值及测量方法.

[8]隋菱歌.增压柴油机瞬态工况性能仿真及优化[D].吉林:吉林大学,2012.

Numerical Calculation andAnalysis of Exhaust Noise of Turbocharged Engines

SONGJian,JI Zhen-lin

(Vibration Noise Control Research Institute,Harbin engineering university,Harbin 150001,China)

The engine and exhaust system coupling effect is calculated and analyzed to optimize the muffler design. Muffler acoustic performance and turbocharged engine exhaust noise are calculated by GT-Power software.The simulation results are compared with experimental data to verify the correctness of the simulation model.On this basis,the structure optimization of the exhaust muffler is studied.The results show that the optimized muffler can satisfy the exhaust noise limitation requirement.Meanwhile,the changing rule of the exhaust noise of the car coupled with engine is analyzed in the transient acceleration process of the car in the distance of hundreds of kilometers.The results show that the exhaust noise with higher pressure level can be stimulated when the automobile speed and the exhaust flow are suddenly changed.

acoustics;turbocharged engine;muffler;exhaust noise;transient process

TK47

:A

:10.3969/j.issn.1006-1335.2017.01.003

1006-1355(2017)01-0010-06

2016-04-15

国家“863”高技术研究发展计划资助项目(2014AA041502)

宋健(1990-),男,吉林省德惠市人,硕士生,主要研究方向为振动和噪声控制,内燃机性能分析。

季振林,男,博士生导师。E-mail:jizhenlinhrb@163.com