基于CFD的强化裂解炉管设计

2017-02-28柏德鸿宗原赵玲

柏德鸿,宗原,赵玲

(化学工程联合国家重点实验室,华东理工大学,上海 200237)

基于CFD的强化裂解炉管设计

柏德鸿,宗原,赵玲

(化学工程联合国家重点实验室,华东理工大学,上海 200237)

通过计算流体力学(CFD)的方法,将丙烷裂解反应动力学与流动方程、能量方程耦合,考察了在普通裂解炉管中加装中空立交盘(hollow cross-disk, HCD)内构件对管内流动及裂解反应的影响。结果发现,HCD内构件通过壁面几何形状变化重布了流场结构,以合理的压力损失为代价产生径向速度,并诱导产生纵向涡剪切破坏边界层,强化了流体的湍动程度,降低热阻,提高了温度分布均匀性。相比于普通炉管,加入中空立交盘后,裂解管丙烷转化率提高7.24%,烯烃选择性提高3.67%,乙烯收率降低0.87%,但丙烯收率大幅上升16.50%,烯烃总收率上升6.94%。此外发现,纵向涡产生的径向流动促进了近壁区高温流体和管中心区相对低温流体的换位,流体温度最高下降了0.7℃;与普通炉管相比,新型裂解管出口处重组分浓度下降了28.33%,说明加入中空立交盘可防止近壁面高温区域过度裂解,有助于抑制结焦。在此基础上,结合模拟所得的场分布数据,定量分析了HCD强化传热和传质的机理,并就阻力损失和强化效果做出综合评价。

裂解炉管;流场结构;反应流;计算流体力学

引 言

乙烯工业是石油化学工业的龙头,管式裂解炉是生产乙烯的主要设备,其能耗占总能耗的50%~60%[1]。在能源形势日益严峻的情况下,利用传热强化技术改善裂解选择性、提高乙烯收率、抑制结焦延长操作周期,对管式裂解炉的节能高效运行具有积极意义。

油气裂解是流动、传热、传质和反应高度耦合的过程,前人的研究表明:高温、短停留时间和低烃分压有利于提高烯烃收率[2]。基于此开发出的毫秒管[3]、分支变径管[4]等已得到成功应用。然而,在这些炉管中,由于近壁区仍然存在边界层,流体流速低,造成了极大的速度和温度梯度,影响管内整体传热效果,且高温管壁易使近壁区流体过度裂解,产生焦层沉积壁面,增大热阻,降低生产能力,造成额外的压力损失。为克服由于边界层带来的影响,各类异形管通过改进炉管结构优化管内流动,解决了近壁区温度、速度梯度过大的问题。典型代表如凯洛格公司的梅花形炉管[5],卢姆斯公司的内肋条型、外钉头型式的炉管[6],艾克森石油公司的内波纹型炉管[7]等。相对于普通炉管,异形管可以提高传热效率,原因在于其诱导产生的各种特殊流动结构重构了管内速度分布,强化了径向混合,可有效减薄边界层,降低热阻。由于裂解过程具有传递和反应高度耦合的特性,均匀的速度、温度分布可促进管内油气进一步裂解,从一定程度上提高烯烃收率。

然而,异形管的制造需要对裂解炉管整体进行铸造加工,成本过高。相比较而言,在普通炉管上安装若干静态混合元件,形成“局部异形”,可调整管内流场,避免对整根炉管的加工改造,降低成本。如在普通炉管中加装扭曲片[8],迫使管内流体产生大尺度旋转流动以提高管内切向速度,强化混合和传热过程。王国清等[9]发现安装扭曲片的炉管在相同操作条件下烯烃收率提高1.42%,处理量增加了10%。Schietekat等[10]在安装螺旋翅片的炉管上通过优化螺旋翅片的翅高、数量和弧度改善近壁区流体的传热,发现管壁温度下降50 K,结焦速率降低50%。中空立交盘(HCD)[11]由近壁区一系列波纹结构组成,通过将近壁区内的流体和部分中央区域流体交叉换位改善流动状况,可提高近壁区湍动程度,促进径向混合。相比扭曲片等内构件,HCD具有付出较小压力损失获得较大传递强化效果的优点。因此,利用HCD内构件“低阻、高效”的优势对普通裂解炉管进行传热传质强化,可提高炉管能量利用效率。本工作将HCD引入裂解管,以期通过破坏边界层,降低热阻,提高径向温度、浓度均匀性,使管内的裂解原料在较短的时间内达到反应所需的温度,从而提高裂解效率,降低裂解炉能耗。

计算流体力学(CFD)研究方法由于实验成本低廉,计算结果与工业数据吻合较好,成为工业设备设计、优化工艺条件和探索传递规律的有力工具,在化工等领域的应用日益深入。数值方法和计算机技术的进步提高了人们求解复杂偏微分方程组的能力。基于此,耦合复杂反应动力学的湍流反应过程模拟也逐渐成为可能。对于反应流的计算由早期只能估算轴向分布的一维模型发展到能得到整体计算域内各物理量分布的三维模型;由起初平推流(PFR)、全混流(CSTR)的简化假设发展到能通过耦合湍流-反应相互作用模型体现流动混合对反应的影响,提高了计算准确度。已有众多学者使用CFD方法计算分析了乙烯裂解炉内的场分布数据[12-16],炉管计算模型从低维[17-18]发展到多维[19-21],从而为探究径向截面上的场分布规律提供了依据。为了保证多步裂解反应的计算精度,以涡耗散概念模型(EDC)代替涡耗散模型(EDM)、有限速率/涡耗散模型(FR/EDM),提高了反应速率的计算精度[22]。反应动力学方面,除了使用表观分子反应动力学模型[23]以外,近年来自由基模型[24]也出现在裂解过程的计算中。数量众多的组分和基元反应提高了产物分布和管内流场分布的计算精确度,但同时也增加了计算量,且使偏微分方程组的刚性问题更加严重,收敛困难。现场自适应列表(ISAT)算法通过建立浓度、温度初始值经Δt反应时间后的映射来避免直接积分以减小计算量加速收敛[25],通过冷态模拟提供一个较好的初值以及在迭代过程中合理调整松弛因子也能加速收敛。

本文将丙烷裂解动力学与流体流动控制方程耦合,探究HCD对管内流场分布及裂解反应的影响。在此基础上,结合计算所得场分布数据定量解释过程强化机理,并通过阻力损失和强化效果分析对新型炉管裂解效果做出综合评价。

1 数值计算

1.1 控制方程

裂解过程涉及流动、传热、传质及裂解反应的高度耦合。基于此,本文建立的数值模型包括以下控制方程。

式中,Xi为物质的摩尔分数。

此外,各组分比热容表示成温度的四阶函数,热导率和黏度表示成温度两阶函数。式(2)、式(5)、式(7)~式(18)使偏微分方程组式(1)、式(3)、式(4)、式(6)获得封闭,从而可解得炉管内全场的温度、速度、浓度分布。

1.2 反应动力学

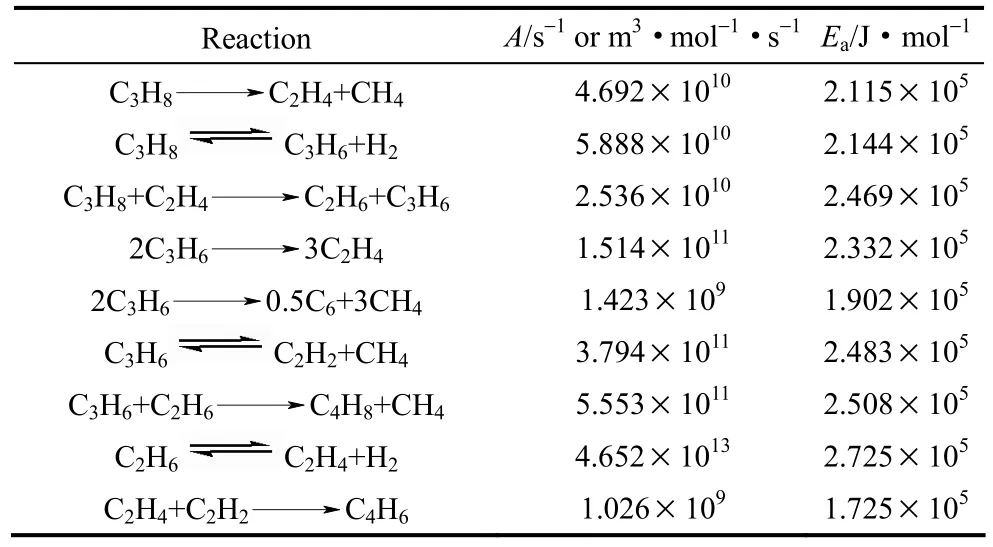

综合考虑计算量和计算精度,本文选取Sundaram等[27]提出的丙烷裂解反应分子动力学模型进行计算,该模型包括9个反应式,具体反应参数见表1。

表1 丙烷裂解动力学参数Table 1 Kinetic parameters of propane pyrolysis

1.3 几何结构及网格划分

中空立交盘内构件结构如图1所示,管壁附近由12个首尾相连曲面薄片组成。

图1 中空立交盘内构件结构Fig. 1 Geometrical structure of hollow cross disk

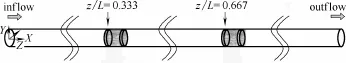

本文模拟的裂解炉管长10 m,直径10 mm,两个中空立交盘内构件分别安装在炉管的三等分点位置(z/L=0.333和z/L=0.667处),如图2所示。

图2 安装HCD内构件的新型炉管结构Fig. 2 Geometrical structure of novel cracking coil with HCD internals

由于HCD内构件具有复杂曲面结构,强化元件部分采用非结构化四面体网格划分,并做加密处理,如图3所示。炉管其余部分采用结构化六面体网格划分,使用O形网格提高圆柱体区域的网格质量。为减小计算量同时保证较高的计算精度,近壁面区域采用可伸缩壁面函数(scalable wall function)处理。

图3 HCD内构件非结构网格划分Fig. 3 Unstructured mesh generation of HCD internal

1.4 边界条件与数值方法

进口边界条件采用质量流量进口,设定为2.88 kg·h-1,稀释比为0.4 kg水·(kg丙烷)-1,进口物料温度为600℃;出口为压力出口,101325 Pa(绝压);炉管壁面为无滑移壁面,壁温设为835℃。

模拟采用收敛速度较快的SIMPLEC算法;压力项采用二阶离散格式,物质项等均采用二阶迎风格式离散;能量残差、湍动能、耗散率以及速度项的收敛标准为1×10-6,组分项均为1×10-5。

1.5 模型验证

根据Kolmogorov湍流长度理论,可以被黏性力耗散的最小涡尺寸为[28]

在本文的操作条件下,lk≈8 mm。以此确定基准网格尺寸为Δx≈lk/10。为验证网格无关性,分别在光滑炉管及新型炉管结构中考察3种网格密度对速度、温度、收率的影响,即光滑炉管取Grid Ⅰ、Grid Ⅱ、Grid Ⅲ 3种网格密度,其平均网格尺寸分别4.6Δx、4.0Δx、3.6Δx;新型炉管的网格密度Grid Ⅰ、Grid Ⅲ、Grid Ⅲ,其网格尺寸分别取2.8Δx、2.5Δx、2.3Δx。

内构件部分均采用较密的非结构化网格划分。采用观测精度(p)和网格收敛指数(GCI)进行定量比较,其定义如下[29]

式中,φ1、φ2、φ3分别代表细、中、粗3种网格所取节点上的物理量(温度、速度等),h1、h2、h3为3种网格的特征尺寸,且满足(几何相似)。取uz和温度分析离散误差,计算结果如表2所示。

表2 光滑炉管和新型炉管观测精度和网格收敛指数Table 2 Observed order and grid convergence index of smooth pipe and novel cracking coil

由表2数据可见,观测精度p均满足0.5≤p≤2,且网格收敛指数GCI值较小,表明3种网格水平下的计算均获得了单调收敛解。

另外,以出口处乙烯收率作为校验标准,分别对光滑炉管和新型炉管进行网格无关性检验,结果如表3所示。

表3 光滑炉管和新型炉管网格无关性检验结果Table 3 Grid independence analysis of smooth pipe and novel cracking coil

由表3数据可见,光滑炉管和新型炉管3组网格中Grid Ⅰ与Grid Ⅱ相比,出口乙烯收率变化分别达2.098%和1.663%,变化较大;而Grid Ⅱ和Grid Ⅲ相比,出口乙烯收率变化为0.0221%和0.0111%,基本不变。因此,光滑炉管和新型炉管的网格均采用Grid Ⅱ方案,可获得局部网格无关解。

此外,为确保反应动力学模型耦合的准确性,根据van Damme等[30]的中试实验进行验证计算。裂解炉管与van Damme等[30]的中试实验中一致,反应部分长为21.75 m,直径为10 mm。经过计算,出口产物分布与文献中的实验值对比见表4。

表4 模拟计算与实验值的比较Table 4 Comparison between numerical results and experimental data

从表4中可见,各组分出口含量中,除CH4以外,其余裂解产物收率与实验比较的相对误差均约为7%,说明所耦合的裂解反应动力学基本适用于模拟计算。导致CH4收率偏差较大的原因可能有两方面:① 几何结构上将U形管简化为圆直管计算,忽略了弯头部分对流场的影响;② 9个反应的丙烷裂解动力学可能过于简化,实际裂解反应涉及复杂的自由基反应过程。含28种组分、80步反应的丙烷裂解自由基模型[31]可解决上述问题,准确计算出口产物分布,但会使计算量和收敛难度激增。因此,本文仍选择包含9个反应的丙烷裂解动力学进行计算。

1.6 表征参数

本文采用Nusselt数(Nu)、Sherwood数(Sh)、j因子和摩擦因子f评价过程强化效果,其定义为

式中,cp、μ、λ、k分别为体系的质量平均比热容、黏度、热导率和传质系数;l为特征尺寸;D为扩散系数;d为管径。

通过比较光滑炉管和新型炉管在相同操作条件下Nu/f和Sh/f比值的变化,分别评价传热和传质强化效率;考虑到传热、传质是互相影响的耦合过程,通过j/f将热质传递统一起来,评价整体传递强化效果。

2 结果与讨论

2.1 流场结构

当管内来流撞击HCD内部曲面薄片后,以一定的压力损失为代价产生径向速度分量,该径向速度分量在近壁区产生压力梯度诱导出6对反向旋转的涡对,如图4(a)所示。随着流动的发展,近壁面附近相邻的反向旋转涡相互吸引、聚并,所占空间逐渐增大,并逐步从近壁区向管中心区运动,最终形成6个较大尺度的涡旋,见图4(c)。近壁面产生的纵向涡增强了径向速度,可促进近壁区流体与管中心流体进行交换,并提高了近壁区的湍动程度。已有研究表明,纵向涡具有付出较小压力损失获得较大强化传热效果的特点[32]。

图4 新型炉管中空立交盘下游截面纵向涡对速度矢量图Fig.4 Velocity vector graph ranging from different cross-sections in novel cracking coil

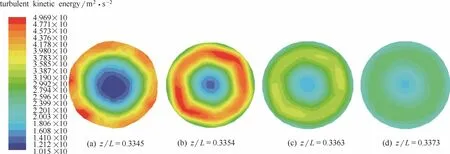

图5 中空立交盘下游各截面湍动能分布云图Fig.5 Turbulent kinetic energy contour of different cross-sections

图5所示为HCD下游内湍动能分布情况。从中可见其变化趋势与速度分布规律一致。纵向涡的主要作用区域集中在近壁区,并随流动的发展逐步向管中心移动。随着相邻涡旋的聚并,湍动能由图5(a)中的“六边形”分布逐渐变为图5(d)中的“圆形分布”。

在新型炉管和光滑管相同轴向位置处,通过温度梯度变化考察传热强化效果,如图6所示。在近壁面范围内,新型炉管的温度梯度均显著低于相同位置处光滑炉管,说明HCD内构件显著削弱了温度梯度,温度分布均匀性提高。若以温度梯度斜率变化最大的拐点处近似判断边界层的厚度,从图中可知光滑炉管的边界层约0.1 mm,新型炉管约为0.04 mm,说明纵向涡减薄了边界层,可降低热阻。

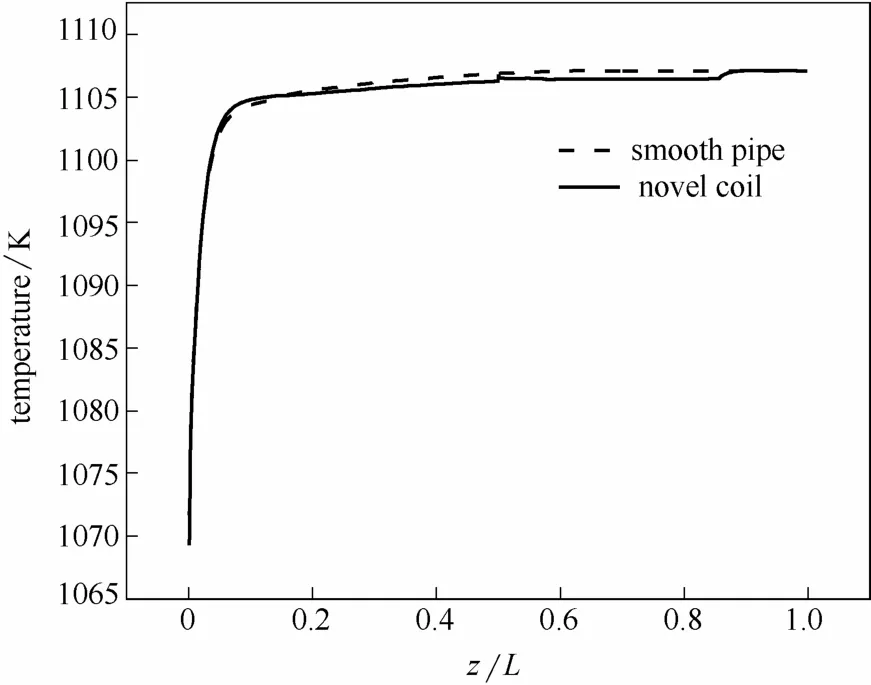

图7给出了近壁面(即r/D=0.49处)温度沿轴向的分布情况。由于纵向涡诱导的换位流动作用,新型炉管近壁区流体的温度比光滑管低,且两者差距先增大后减小;随着纵向涡的衰减,到z/L=0.5处两者温度几乎一致;在第2个HCD下游位置z/L=0.667处重复上述变化规律,直到z/L=0.9处两者温度再次接近。两种炉管轴向上的最大温差为0.7℃。根据结焦速度的经验关联式[33],估算可得在相同操作条件下,0.01~0.7℃温差所能引起的结焦速率变化大约为0.02%~1.31%。由此表明,HCD诱导所产生的纵向涡起到了“加热”中心区流体,同时“冷却”近壁区流体,有助于防止温度过高导致结焦加剧。

图6z/L=0.335处新型炉管和光滑炉管温度梯度∂T/∂r沿径向分布Fig.6 Temperature profile ∂T/∂ralong radial direction atz/L=0.335 of smooth pipe and novel cracking coil

图7 光滑炉管和新型炉管r/D=0.49处温度沿轴向变化Fig.7 Axial temperature distribution atr/D=0.49 of smooth pipe and novel cracking coil

2.2 新型炉管的裂解反应效果

图8给出了在相同操作条件下新型炉管和光滑炉管出口处C3H8、C2H4、C3H6等主要物质的含量。与光滑管相比,加入HCD内构件后丙烷转化率提高7.24%,丙烯收率大幅上升16.50%,乙烯收率小幅下降0.87%,烯烃总收率提高6.94%,总选择性提高3.67%。重组分物质C6+含量下降了28.33%。导致产物分布发生变化的原因主要有两方面:① 引入强化元件后造成了一定的压力损失,与光滑炉管比较,新型炉管的进出口压降增加了802.83 Pa,由于裂解反应是体积增大的气相反应,对压力变化敏感,炉管内的压力分布变化导致了出口产物分布产生差异;② 由于炉管近壁区存在流动边界层,造成近壁区域速度较低,温度梯度大,径向上的温度差异易造成高温管壁处的过度裂解、结焦,而管中心低温处物料的裂解不足,影响烯烃收率,HCD诱导产生的纵向涡剪切近壁区域流体,破坏温度边界层,减小温度梯度,降低热阻,从而提高裂解深度,使烯烃收率上升。

图8 光滑炉管和新型炉管出口主要组分含量对比Fig.8 Major outlet product comparison between smooth pipe and novel cracking coil

图9给出了中心轴线上两种炉管内C2H4和C3H6净反应速率,其定义为:净反应速率=生成速率-消耗速率。从中可见,在中空立交盘安装位置,即z/L=0.333和z/L=0.667处,C2H4和C3H6净反应速率相对光滑管均有明显的跃升,表明HCD对烯烃生成具有一定的促进作用。但由于内构件作用范围有限,经过一段距离后,新型炉管中的反应情况与光滑炉管相近。

2.3 传递强化机理

按照场协同理论[34],内热源强度和流体速度、温度梯度及速度与温度梯度协同角之间存在如下关系

因此,减小壁面处速度和温度梯度之间的夹角,可提高两者协同程度,强化壁面传热。分别取HCD内构件进、出口两截面z/L=0.333和z/L=0.335,计算截面上协同角余弦值变化,如图10所示。从中可见,新型炉管上HCD内构件出口面协同角余弦值明显大于进口面上的余弦值。在r/D=0.35处,两者协同角差距达到最大,为27.12°。可见纵向涡显著提高了速度和温度梯度间的协同程度,有助于强化传热。同时,图10也表明,近壁区的协同性较管中心区好,说明纵向涡的主要作用区域集中在壁面附近,沿管径方向涡对强度逐步衰减,对管中心处的提升效果有限。

图9 光滑炉管和新型炉管中心轴线上C2H4和C3H6净反应速率Fig.9 Net reaction rates of C2H4and C3H6along centerline of smooth pipe and novel cracking coil

图10 HCD内构件进出口径向截面协同角余弦值变化Fig.10 Cosine value variation of synergy angle between HCD's inlet and outlet crossing surface

另外,使用分隔强度描述光滑炉管和新型炉管相同截面处浓度均匀性的差异

其中,为径向截面上各节点丙烷浓度平均值,为各节点丙烷浓度,n为节点数。分隔强度可理解为浓度的方差,反映截面上各点浓度偏离平均值的程度。分隔强度越小,说明截面上浓度分布越均匀。在z/L=0.335处(即第1个HCD出口处),光滑炉管内丙烷浓度分隔强度为2.2503×10-11,而新型炉管为1.2437×10-11,后者约为前者的50%,表明由纵向涡旋转剪切所诱发的换位流动促进了近壁区和中心区流体的混合,有效减弱了径向浓度梯度,使得新型炉管内反应物浓度均匀程度显著提高。

2.4 过程综合评价

利用Nu/f和Sh/f的相对大小评价传热传质强化效果。考虑到湍流反应中传热传质是相互影响的过程,利用传递j因子综合说明传递强化效果。具体计算结果见表5。

表5 传递过程强化效果综合评价Table 5 Comprehensive evaluation of transfer process enhancement in smooth and novel coil

相比光滑炉管,新型炉管的Nu/f和Sh/f分别提高了8.87%和2.75%,j/f提高2.78%,可见新型炉管可较高效地强化管内的传热及传质过程。并且,在相同阻力损失下,HCD对于传热过程的提高强于传质过程。因此,HCD与强化传质的内构件配合使用,可进一步强化传递效果。

3 结 论

(1)HCD内构件以合理的压力损失为代价,诱导产生纵向涡对,扰动减薄边界层降低热阻,降低径向上温度/速度梯度,显著提高了温度/浓度分布均匀性。流动情况的改善使得烯烃选择性提高3.67%,烯烃总收率上升6.94%。

(2)纵向涡对提高了近壁区流体的湍动程度,促使近壁区高温流体和管中心相对低温流体的换位流动,防止近壁区过度裂解结焦。结果发现,加入HCD后出口处重组分结焦物浓度比光滑管降低28.33%。

(3)相比于光滑管,新型炉管内Nu/f、Sh/f和j/f分别上升了8.87%、2.75%和2.78%,表明新型炉管所诱导的流场结构可较高效强化管内的传热及传质过程,且强化传热的效果更为显著。

符 号 说 明

D——炉管管径,m

E——单位质量物质的总能量,J·kg-1

f——摩擦因子

h——焓,J·kg-1

J——质量扩散通量,kg·(m2·s)-1

j——j因子

ke——管内流体有效热导率,kg·m-1·s-1

L——炉管管长,m

M——气体摩尔质量,kg·mol-1

Nu——Nusselt数

p——气体总压力,Pa

Sh——反应热,J·(m3·s)-1

Sh——Sherwood数

T——气体温度,K

u——气体流速,m·s-1

Y——质量分数

z——轴向位置,m

μe——有效黏度,Pa·s

μt——湍流黏度,Pa·s

ν——运动黏度,m2·s-1

ρ——气体密度,kg·m-3

τ——剪切应力,Pa

[1] 年笑宇, 王振雷, 田亮. 基于改进群搜索算法的裂解炉切料优化方法[J]. 计算机与应用化学, 2012, 29(9): 1103-1106. NIAN X Y, WANG Z L, TIAN L. Optimization method of changing feedstock based on improved group search optimization for cracking furnace [J]. Computers and Applied Chemistry, 2012, 29(9): 1103-1106.

[2] 李金莲, 张红梅, 张晗伟, 等. 提高蒸汽热裂解三烯收率最佳操作条件的模拟计算[J]. 石油学报(石油加工), 2013, 29(4): 694-699. LI J L, ZHANG H M, ZHANG H W,et al. Simulation of operating condition optimization of naphtha steam pyrolysis for improving olefin yields [J]. Acta Petrolei Sinica (Petroleum Processing Section), 2013, 29(4): 694-699.

[3] 王崇明, 朱正写, 李复员, 等. 乙烯裂解毫秒炉辐射炉管的技术改造[J].石油化工设备技术, 2008, 29(1): 4-7. WANG C M, ZHU Z X, LI F Y,et al. Technical reform for radiant coil in ethylene millisecond pyrolysis furnace [J]. Petro-Chemical Equipment Technology, 2008, 29(1): 4-7.

[4] ZDENEK B, PETR Z, TOMAS H. The kinetic model of thermal cracking for olefins production [J]. Chemical Engineering and Processing, 2003, 42(6): 461-473.

[5] 王松汉. 乙烯装置技术[M]. 北京: 中国石化出版社, 1994:154-155. WANG S H. Ethylene Plants and Technology [M]. Beijing: China Petrochemical Press, 1994:154-155.

[6] FERNANDEZ-BAUJIN J M, ALBANO J V, ANDREI R. Pyrolysis heater: EP0305799 [P]. 1989.

[7] Exxon Research Engineering Corp. Apparatus for heating fluids and tubes for disposal therein. GB 969796 [S]. 1964.

[8] 王国清, 张利军, 许士兴, 等. 扭曲片管强化传热技术在裂解炉中的应用[J]. 乙烯工业, 2006, 18(2): 19-22. WANG G Q, ZHANG L J, XU S X,et al. Application of twisted-tape-tube heat transfer enhancement technology in ethylene cracking furnace [J]. Ethylene Industry, 2006, 18(2): 19-22.

[9] 王国清, 曾清泉. 乙烯裂解炉管强化传热 [J]. 石油化工, 2001, 30(7): 528-530. WANG G Q, ZENG Q Q. Intensifying radiant Coil's heat transfer of cracking furnace [J]. Petrochemical Technology, 2001, 30(7): 528-530.

[10] SCHIETEKAT C, CAUWENBERGE D J, GEEM K M,et al. Computational fluid dynamics-based design of finned steam cracking reactors [J]. AIChE Journal, 2014, 60(2):794-807.

[11] 刘兆彦, 施景云, 方旭, 等. 一种强化传热的低阻力管内插件中空立交盘: 1943839A [P]. 2007-04-11. LIU Z Y, SHI J Y, FANG X,et al. An insert hollow cross disc used in forced heat conduction low resistance pipe: 1943839A [P]. 2007-04-11.

[12] HAN Y L, XIAO R, ZHANG M Y. Combustion and pyrolysis reactions in a naphtha cracking furnace [J]. Chemical Engineering Technology, 2006, 29(1): 112-120.

[13] 韩云龙, 章名耀, 程相杰, 等. 乙烯裂解炉内燃烧、传热与裂解反应的模拟计算[J]. 石油学报(石油加工), 2006, 22(6): 63-68. HAN Y L, ZHANG M Y, CHENG X J,et al. Numerical simulation on combustion, heat transfer and naphtha pyrolysis reactions in ethylene cracking furnace [J]. Acta Petrolei Sinica(Petroleum Processing Section), 2006, 22(6): 63-68.

[14] 韩云龙, 章名耀, 程相杰, 等. SL-Ⅱ型乙烯裂解炉炉内流动特性的研究[J]. 实验流体力学, 2007, 21(3): 44-48. HAN Y L, ZHANG M Y, CHENG X J,et al. Research on flow patterns of SL-Ⅱ ethylene cracking furnace [J]. Journal of Experiments in Fluid Mechanics, 2007, 21(3): 44-48.

[15] HU G H, WANG H G, QIAN F,et al.Comprehensive CFD simulation of product yields and coking rates for a floor-and wall-fired naphtha cracking furnace [J]. Industrial Engineering and Chemistry Research, 2011, 50(24): 13672-13685.

[16] 刘时涛, 王宏刚, 钱锋, 等. SL-Ⅱ型工业乙烯裂解炉内燃烧传热与裂解反应的耦合模拟 [J]. 化工学报, 2011, 62(5): 1308-1317. LIU S T, WANG H G, QIAN F,et al. Coupled simulation of combustion with heat transfer and cracking reaction in SL-Ⅱindustrial ethylene pyrolyzer [J]. CIESC Journal, 2011, 62(5): 1308-1317.

[17] HEYNDERICKX G J, OPRINS A J M, MARIN G B. Three-dimensional flow patterns in cracking furnaces with long-flame burners [J]. AIChE Journal, 2001, 47(2): 388-400.

[18] 张红梅, 王宗祥. 轻质油裂解炉反应管的二维数学模型[J]. 石油学报(石油加工), 1995, 11(4): 68-76.ZHANG H M, WANG Z X. A two-dimensional model for tubular reactor of a pyrolyzer [J]. Acta Petrolei Sinica(Petroleum Processing Section), 1995, 11(4): 68-76.

[19] 蓝兴英, 高金森, 徐春明, 等. 乙烯裂解炉内传递及反应过程综合数值模拟(Ⅰ): 数学模型的建立 [J]. 石油学报(石油加工), 2003, 19(5): 80-85. LAN X Y, GAO J S, XU C M,et al.Numerical simulation of the transfer and reaction processes in ethylene pyrolyzer(Ⅰ): Development of the mathematical model [J]. Acta Petrolei Sinica(Petroleum Processing Section), 2003, 19(5): 80-85.

[20] 蓝兴英, 张红梅, 高金森, 等. 乙烯裂解炉内传递和反应过程综合数值模拟(Ⅱ): 反应管内传递和反应过程的数值模拟[J]. 石油学报(石油加工), 2003, 19(6): 64-69. LAN X Y, ZHANG H M, GAO J S,et al. Numerical simulation of the transfer and reaction processes in ethylene pyrolyzer (Ⅱ): Numerical simulation of transfer and reaction processes inside tubular reactors [J]. Acta Petrolei Sinica(Petroleum Processing Section), 2003, 19(6): 64-69.

[21] LAN X Y, GAO J S, XU C M. A new mathematical simulation approach for tubular reactors in ethylene pyrolyzer [J]. Computers and Applied Chemistry, 2005, 12(1): 37-43.

[22] DANON B, CHO E S, JONG W,et al. Numerical investigation of burner position effects in a multi-burner flameless combustion furnace [J]. Applied Thermal Engineering, 2011, 31(17/18): 3885-3896.

[23] LAN X Y, GAO J S, XU C M,et al. Numerical simulation of transfer and reaction process in ethylene furnaces [J]. Chemical Engineering Research and Design, 2007, 85(12): 1565-1579.

[24] ZHANG N, QIU T, CHEN B Z. CFD simulation of propane cracking tube using detailed radical kinetic mechanism [J]. Chinese Journal of Chemical Engineering, 2013, 21(12): 1319-1331.

[25] FRANCESCO C, HERVE J, TOMMASO L,et al. Coupling ofin situadaptive tabulation and dynamic adaptive chemistry: an effective method for solving combustion in engine simulations [J]. Proceedings of the Combustion Institute, 2011, 33(2): 3057-3064.

[26] XU Y T, DAI Z H, LI C,et al.Numerical simulation of natural gas non-catalytic partial oxidation reformer [J]. International Journal of Hydrogen Energy, 2014, 39(17): 9149-9157.

[27] SUNDARAM K M, FROMENT G F. Modeling of thermal cracking kinetics(Ⅰ): Thermal cracking of propane and their mixtures [J], Chemical Engineering Science, 1977, 32(6): 601-608.

[28] REHM M, SEIFERT P, MEYER B. Theoretical and numerical investigation on the EDC-model for turbulence-chemistry interaction at gasification conditions [J]. Computers and Chemical Engineering, 2009, 33(2): 402-407.

[29] ECA L, HOEKSTRA M. A procedure for the estimation of the numerical uncertainty of CFD calculations based on grid refinement studies [J]. Journal of Computational Physics, 2014, 262(1): 104-130.

[30] VAN DAMME P S, NARAYANAN S, FROMENT G F. Thermal cracking of propane and propane-propylene mixtures: pilot plantversusindustrial data [J]. AIChE Journal, 1975, 21(6): 1065-1073.

[31] SUNDARAM K M, FROMENT G F. Modeling of thermal cracking kinetics (Ⅲ): Radical mechanisms for the pyrolysis of simple paraffins, olefins, and their mixtures [J]. Industrial and Engineering Chemistry, Fundamentals, 1978, 17(3): 174-182.

[32] 何雅玲, 楚攀, 谢涛. 纵向涡发生器在管翅式换热器中的应用及优化[J]. 化工学报, 2012, 63(3): 746-755. HE Y L, CHU P, XIE T. Application and optimization of fin-and-tube heat exchangers with longitudinal vortex generators[J]. CIESC Journal, 2012, 63(3): 746-755.

[33] KUMAR P, KUNZRU D. Kinetics of coke deposition in naphtha pyrolysis [J]. The Canadian Journal of Chemical Engineering, 1985, 63(4): 598-604.

[34] 过增元, 黄素逸. 场协同原理与强化传热新技术[M]. 北京: 中国电力出版社, 2004: 1-4. GUO Z Y, HUANG S Y. Field Synergy Principle and New Technology for Heat Transfer Enhancement [M]. Beijing: China Electric Power Press, 2004: 1-4.

Computational fluid dynamics assisted design of cracking coils

BAI Dehong, ZONG Yuan, ZHAO Ling

(State Key Laboratory of Chemical Engineering,East China University of Science and Technology,Shanghai200237,China)

Computational fluid dynamics (CFD) method was employed to study the effect of a novel internal-hollow cross disk (HCD) on flow and cracking in coil by coupling flow and energy equations with cracking reaction kinetics. Simulation results implied that geometrical structure change of inner wall surface by HCD embedment in cracking coil re-distributed patterns of flow field and strengthened radial velocity at reasonable pressure loss. The resulting longitude vortex disrupted flow boundary layer and improved near-wall turbulence, which in turn reduced thermal resistance and enhanced homogeneity of temperature distribution. Compared to regular cracking coils, the coil with HCD modification increased C3H8conversion by 7.24%, olefin selectivity by 3.67%, and overall olefin yield by 6.94% which C2H4yield had a slight decrease of 0.87% while C3H6yield had a notable rise of 16.50%. Moreover, radial velocity from longitudinal vortex was found to promote exchange of near-wall high-temperature fluid to central low-temperature fluid with maximum temperature difference between fluids of 0.7℃. At the outlet, concentration of coking component of C6and higher, was found decreased by 28.33% in coil with HCD than that in counterpart, indicating that HCD introduction could prevent near-wall high temperature and over-cracking and inhibit occurrence of coking. HCD strengthening mechanisms on heat and mass transfer were quantitatively analyzed and an overall evaluation was performed withconsideration of pressure loss and performance improvement.

cracking coil; flow structure; reactive turbulence; computational fluid dynamics

ZONG Yuan, zongyuan@ecust.edu.cn

TQ 021.1

:A

:0438—1157(2017)02—0660—10

10.11949/j.issn.0438-1157.20161430

2016-10-08收到初稿,2016-11-10收到修改稿。

联系人:宗原。

:柏德鸿(1990—),男,博士研究生。

国家重点基础研究发展计划项目(2012CB720501)。

Received date: 2016-10-08.

Foundation item: supported by the National Basic Research Program of China(2012CB720501).