装填不同填料的管式反应器的微观混合性能

2017-02-28原平方郭凯张小波刘春江

原平方,郭凯,张小波,刘春江

(化学工程联合国家重点实验室,天津大学化工学院,天津 300072)

装填不同填料的管式反应器的微观混合性能

原平方,郭凯,张小波,刘春江

(化学工程联合国家重点实验室,天津大学化工学院,天津 300072)

采用碘化物-碘酸盐平行竞争反应为工作体系,以离集指数(XS)表征微观混合性能,实验考察了Reynolds数Re、物料体积流量比对装填扁环填料和网架填料的管式反应器的微观混合性能的影响及离集指数在管式反应器轴向、径向的分布。结果表明,XS随着Re的增大而下降,而物料体积流量比的增加会导致XS增加,相同条件下网架填料的XS小于扁环填料,离集指数在轴向上呈现先明显降低后基本不变的趋势。在实验研究的基础上,利用团聚模型计算装填网架填料的管式反应器的微观混合时间(tm)为4.82~2.27 ms。与扁环填料对比,网架填料最小值(2.27 ms)低于扁环填料的最小值(2.73 ms),同时二者均小于空管的最小值(3.79 ms),表明装填填料可以改善管式反应器的微观混合性能,网架填料的微观混合性能略优于扁环填料。

管式反应器;填料;微观混合;反应;反应器;混合

引 言

混合是化工生产过程中的重要单元操作,它可以实现系统浓度、温度以及黏度的均匀分布,也有利于反应系统的热量传递与质量传递。根据尺度的不同,混合可以分为宏观混合、细观混合和微观混合,其中微观混合是分子尺度的混合,包括流体微元的黏性形变和随后的分子扩散[1]。在快速反应体系中,如结晶、沉淀、聚合等,微观混合发挥着重要的作用,可以影响反应的转化率、选择性、产物的粒度分布及分子量分布等[2-8]。因此,研究反应器的微观混合性能很有必要。

近年来,有大量针对各种类型反应器的微观混合性能的报道,如T形喷射式混合器[9]、旋转盘反应器[10]、气升式内环流反应器[11]、T形微通道混合器[12]等,激光诱导荧光技术[13-15]等较为先进的技术也被应用于混合过程的研究,研究人员也建立了许多关于微观混合的模型[16-18]。Yang等[19]和Feng等[20]研究了桨叶类型、桨叶位置、搅拌速率、折流板等对搅拌槽反应器微观混合性能的影响。陈建峰等对旋转填料床反应器的微观混合性能进行了较为系统的实验研究[21-25],同时建立了多种计算模型对其进行了数值模拟[26-30]。Meyer等[31]研究发现在空管中加入静态混合器可以显著改善管式反应器的微观混合性能。Bourne等[32]的实验结果表明湍流能量耗散率在管内的径向分布会对微观混合产生显著影响。总地来说,目前对管式反应器,尤其是装填不同填料的管式反应器的微观混合性能的报道较少。

本文以碘化物-碘酸盐平行竞争反应为分子探针,通过实验比较了装填不同填料——扁环填料与网架填料的管式反应器的微观混合性能,同时考察了Reynolds数Re、物料体积流量比R等因素对离集指数XS的影响,以及XS在管式反应器轴向和径向上的分布。在实验的基础上,采用团聚模型,计算得到了管式反应器的微观混合时间,并与文献报道中的相关数据进行了比较。

1 实验部分

1.1 实验体系及原理

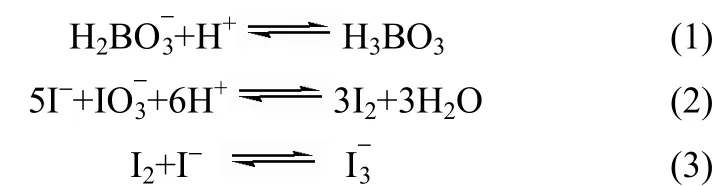

Fournier等[33-35]在1996年提出了一种新的平行竞争反应体系——碘化物-碘酸盐平行竞争反应体系,此体系物料容易配制、无毒、易分析,在各种不同类型反应器的微观混合性能研究中得到了广泛的应用,因此本文选择此反应体系作为工作体系。碘化物-碘酸盐平行竞争反应体系包括3个反应

反应(1)是准瞬态反应,反应(2)是快速反应,反应(1)的反应速率远远大于反应(2)的速率,反应(2)的反应速率可以表示为

反应(2)生成的I2可以继续进行反应(3)生成,的浓度可由紫外分光光度计在353 nm处测得的吸光度计算得到。

为表征微观混合效率,Fournier等[33-35]同时定义了离集指数XS

其中,Y为反应(2)消耗的H+与加入的总H+的摩尔比,YST表示完全离集时Y的值。根据定义,XS的值在0~1之间,XS越接近0,表明主要进行反应(1),微观混合性能越好,反之,XS越接近1,表明微观混合性能越差。

为了计算XS,需要确定各离子的浓度。I-3的浓度可由紫外分光光度计在353 nm处测得的吸光度计算得到,根据Beer-Lambert定律

其中,D是吸光度,L是光程,ε是I-3在353 nm处的摩尔吸光系数。

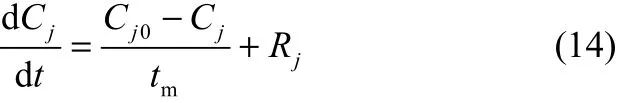

根据质量守恒定律与反应(3)的平衡常数KB,可以得到以下方程

联立式(9)与式(10),可以得到

求解式(11),即可得到I2的浓度。

1.2 实验流程

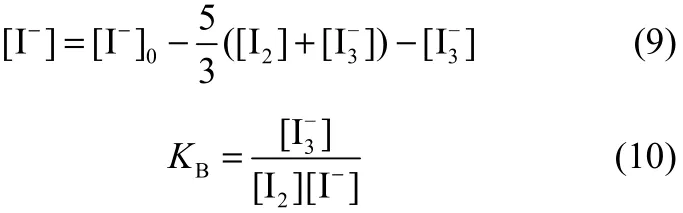

实验装置如图1所示,反应器长1000 mm,内径100 mm,填料装填高度为800 mm。沿管的轴向方向设置6个取样平面,每个平面距填料层底部距离依次为100、200、300、400、600、800 mm,分别编号为SP1~SP6,对应的长径比L/D分别为1、2、3、4、6、8。每个取样平面设置3个内径为2 mm的取样管,间隔120°分布,取样管在反应器内的长度分别为50、35、20 mm,编号为Ⅰ、Ⅱ、Ⅲ。实验所用的填料为扁环填料和500X网架填料(rhombus mesh frame packing,RMFP)。扁环填料规格为25 mm×9 mm×0.4 mm(直径×高度×厚度),比表面积286 m2·m-3,空隙率为0.954 m3·m-3。网架填料由板网波纹片点焊而成,板网波纹片由菱形不锈钢孔板网压制而成,孔板网规格为骨架0.6 mm×0.6 mm,网眼12 mm×6 mm,网架填料直径100 mm(与反应器内径相适应),盘高100 mm,比表面积500 m2·m-3,空隙率为0.968 m3·m-3。实验所用填料照片见图2。

图1 实验装置Fig. 1 Schematic diagram of experimental setup

图2 网架填料与扁环填料Fig. 2 RMFP and mini ring

实验所用溶液分为溶液A与溶液B,溶液A由KI、KIO3、H3BO3、NaOH按一定次序配制而成,上述各物质的浓度依次为0.0117、0.0023、0.1818、0.0909 mol·L-1,根据实验所需,溶液B采用两种不同浓度的H2SO4溶液,H+浓度分别为0.10、0.16 mol·L-1。溶液A与溶液B同时由泵加入反应器内进行反应。溶液A的流量由涡街流量计测定,范围为0.72~2.45 m3·h-1,溶液B的流量由转子流量计测定。溶液A与B的体积流量比R为7.2~12。流量稳定后,取样并采用紫外分光光度计(型号SHP752N,上海舜宇恒平科学仪器有限公司)测定样品的吸光度。所有实验均在(20±1)℃的温度下进行。

2 结果与讨论

2.1 扁环填料与网架填料微观混合性能对比

实验过程中使用了两种填料,扁环填料与网架填料。图3为分别装填扁环填料和网架填料的管式反应器与空管的离集指数XS的比较,由图中可以看出,管式反应器装填填料后,在相同条件下离集指数均小于空管,并且,加入扁环填料后离集指数只是略小于空管,而加入网架填料后离集指数下降较多,这表明装填填料可以改善管式反应器的微观混合性能,而不同填料的微观混合性能存在差异,网架填料的混合性能优于扁环填料。这是由于在混合过程中填料的作用在于切割液体,使液体高度分散,而扁环填料只有边缘具有切割作用,网架填料具有更大的比棱长,切割作用更加明显,从而达到增强微观混合性能的效果。

图3 装填不同填料的管式反应器的微观混合性能比较Fig. 3 Comparison of micromixing efficiency of tubular reactor packed with different packings

2.2 Reynolds数对离集指数的影响

图4为固定溶液A、B的体积流量比R为12,改变溶液A的流量,测得在H+浓度为0.16 mol·L-1时装填不同填料的管式反应器的XS。由图可知,随着Re(以主体溶液A的表观流速计算)的增大,XS呈减小的趋势,即提高了微观混合效果,这与预期是一致的。这是因为当溶液的体积流量增大时,管式反应器内的湍动程度相应增加(表现为Reynolds数增大),并且在A、B两股反应物料接触时,B溶液碰撞主体溶液A的速度也相对增大,有利于流体微团尺寸的减小,因此反应产物的XS呈降低趋势,微观混合性能增强。

图4Re对XS的影响Fig. 4 Effects of Reynolds number onXS

2.3 物料体积流量比对离集指数的影响

图5为装填网架填料的管式反应器的XS在不同物料体积流量比下随Re变化的趋势。为保证化学计量比为常数,即保持各离子浓度比为常数,物料体积流量比为R= 7.2和R= 12时,H+的浓度分别为0.10、0.16 mol·L-1。由图5可以看出,在反应物的浓度比相同的前提下,XS随R的增加而增大,即微观混合性能变差。在溶液A的流量固定时,随着R的增大,溶液B的流量相应减小,总进料量相应降低,在管式反应器内A、B两股流体的碰撞强度相应变弱,湍动程度也会相应减弱;同时,反应(2)的反应速率对H+的浓度更加灵敏,R增大,溶液B中H+浓度增大,反应(2)会生成更多的I2。以上原因均会导致溶液A与溶液B体积流量比R增大时,反应产物XS增大,微观混合性能变差。

图5 物料体积流量比对XS的影响Fig. 5 Effects of volumetric flow ratio onXS

2.4 离集指数沿管式反应器轴向与径向分布

图6是装填不同填料的管式反应器内XS沿反应器轴向及径向的变化。由图中可以看出,随着轴向长度的增加,无论何种填料,离集指数均呈现出先明显减小,后基本不变的趋势,这说明管式反应器内发生快速反应的反应物料的离集主要发生在两股反应物料的初始接触区域。从实际生产来看,对于装填填料的管式反应器,进行快速反应时,填料的装填高度有一个最优值,因此装填适当高度的填料可以降低反应器的成本。对于离集指数在径向的分布,由图中可以看出,空管的同一取样平面的3个不同取样点离集指数差别较大,而装填填料的管式反应器,无论是装填扁环还是网架填料,离集指数在径向变化不大,这表明装填填料可以改善管式反应器在径向的微观混合性能。

图6 离集指数沿管式反应器轴向与径向的分布Fig. 6 Distribution ofXSat different axial and radial position([H+]0=0.10 mol·L-1,Re=3897,R=7.2)

2.5 微观混合时间的模拟计算

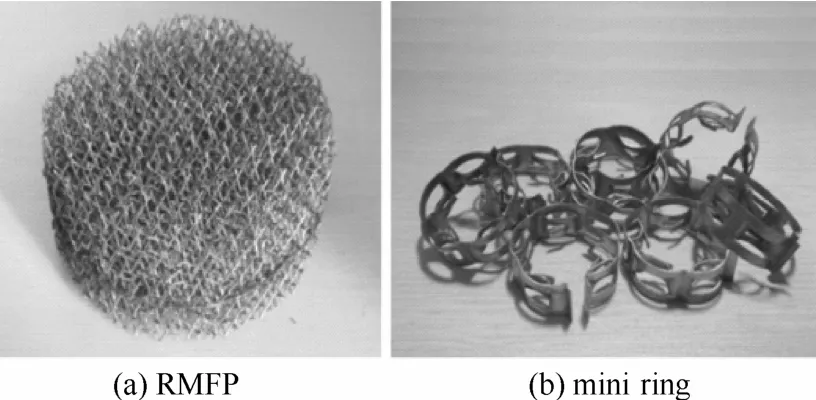

微观混合时间tm是微观混合研究中的一个重要参数,由于tm无法直接计算得到,本文运用Fournier等[36]提出的团聚(Incorporation)模型来估算填料管反应器内的微观混合时间,团聚模型的基本方程为

其中,Cj代表反应物(H2、H+、I-、、I2、)的浓度,Cj0代表A溶液中j组分的初始浓度,Rj代表反应过程中j组分的净产量。g(t)是团聚函数,可由式(13)表示

式(12)可以进一步写为

式(14)可以采用Runge-Kutta法求解。

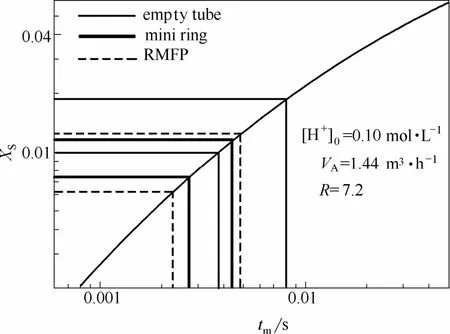

如图7所示,未装填填料的管式反应器的微观混合时间tm范围为8.06~3.79 ms,装填扁环填料和网架填料的管式反应器的tm范围分别为4.43~2.73 ms、4.82~2.27 ms。装填填料的管式反应器的tm最小值均小于空管的tm最小值,说明装填填料可以改善管式反应器的微观混合性能。同时,装填网架填料的管式反应器的tm最小值略小于扁环填料的tm最小值,表明网架填料的微观混合性能略微优于扁环填料。杨海健等[37]研究了内径为17 mm的装填金属丝网填料的管式反应器的湍流微观混合性能,其计算得到的实验条件下(Re= 3744~8736)的微观混合时间为1.77~3.57 ms,本文所得结果与文献报道中接近。此外,相比较于杨海健等的研究,本文采用的管式反应器尺寸更大,不仅研究离集指数延轴向的变化情况,同时对离集指数在径向的分布进行了初步的研究。

图7 装填不同填料的管式反应器的微观混合时间比较Fig. 7 Comparison of micromixing time of different packings

3 结 论

本文采用碘化物-碘酸盐体系,研究了分别装填两种不同填料——扁环填料与网架填料的管式反应器的微观混合性能,考察了Reynolds数Re、体积流量比R等对离集指数XS的影响,以及XS在管式反应器轴向与径向上的分布情况,同时采用团聚模型计算得到了实验条件下管式反应器的微观混合时间,得到以下结论。

(1)随着Reynolds数Re从1948提高到了6630,管式反应器的微观混合性能增强;在反应物浓度比不变的情况下,微观混合性能随着A、B溶液体积流量比R的增大而变差。

(2)相同实验条件下,网架填料的离集指数小于扁环填料,具有较大比棱长的网架填料微观混合性能略优于扁环填料。

(3)装填填料的管式反应器的微观混合时间tm最小值小于空管的tm最小值,表明装填填料可以改善管式反应器的微观混合性能。网架填料的tm值更小,表明其微观混合性能较扁环填料略优。

符 号 说 明

k——反应常数,(mol·L-1)4·s-1

L/D——长径比

R——体积流量比

r——反应速率,(mol·L-1)-1·s-1

tm——微观混合时间,s

VA——溶液A的体积流量,m3·h-1

XS——离集指数

[1] BALDYGA J, POHORECKI R. Turbulent micromixing in chemical reactors—a review[J]. The Chemical Engineering Journal and the Biochemical Engineering Journal, 1995, 58(2): 183-195.

[2] TOLGYESI W S. Relative reactivity of toluene benzene in nitronium tetrafluoro- borate nitration: limitation of the competitive method of rate determination in fast reactions[J]. Canadian Journal of Chemistry, 1965, 43(2): 343-355.

[3] BOURNE J R, KOZICKI F, RYS P. Mixing and fast chemical reaction(Ⅰ): Test reactions to determine segregation[J]. Chemical Engineering Science, 1981, 36(10): 1643-1648.

[4] BOURNE J R. Mixing on the molecular scale[J]. ChemicalEngineering Science, 1983, 38(1): 5-8.

[5] PANTELIDES C C, ERICKSON W D, LONGWELL J P,et al. Use of relative reaction rates of CO and H2as a measure of micro-mixing in combustion systems[J]. Chemical Engineering Science, 1985, 40(3): 375-383.

[6] BAKLDYGA J, PODGORSKA W, POHORECKI R. Mixing-precipitation model with application to double feed semibatch precipitation[J]. Chemical Engineering Science, 1995, 50(8): 1281-1300.

[7] CHEN J, ZHENG C, CHEN G A. Interaction of macro- and micromixing on particle size distribution in reactive precipitation[J]. Chemical Engineering Science, 1996, 51(10): 1957-1966.

[8] BOURNE J R. Mixing and the selectivity of chemical reactions[J]. Organic Process Research & Development, 2003, 7(4): 471-508.

[9] KRUPA K, NUNES M I, SANTOS R J,et al. Characterization of micromixing in T-jet mixers[J]. Chemical Engineering Science, 2014, 111(8): 48-55.

[10] JACOBESN N C, HINRICHSEN O. Micromixing efficiency of a spinning disk reactor[J]. Industrial & Engineering Chemistry Research, 2012, 51(36): 11643-11652.

[11] ZHANG W, YUMEI Y, ZHANG G,et al. Mixing characteristics and bubble behavior in an airlift internal loop reactor with low aspect ratio[J]. Chinese Journal of Chemical Engineering, 2014, 22(6): 611-621.

[12] 赵玉潮, 应盈, 陈光文, 等. T形微混合器内的混合特性[J]. 化工学报, 2006, 57(8): 1884-1890. ZHAO Y C, YING Y, CHEN G W,et al. Characterization of micro-mixing in T-shaped micromixer[J]. Journal of Chemical Industry and Engineering(China), 2006, 57(8): 1884-1890.

[13] 骆培成, 程易, 汪展文, 等. 面激光诱导荧光技术用于快速液液微观混合研究[J]. 化工学报, 2005, 56(12): 2288-2293. LUO P C, CHENG Y, WANG Z W,et al. Study of fast liquid-liquid micromixing using PLIF technique[J]. Journal of Chemical Industry and Engineering(China), 2005, 56(12): 2288-2293.

[14] 金涌, 邵婷, 赵述芳, 等. 微通道中液滴内部混合过程的μ-LIF 可视化和 LBM 模拟[J]. 化工学报, 2012, 63(2): 375-381. JIN Y, SHAO T, ZHAO S F,et al. μ-LIF visualization and LBM simulation of mixing behaviors inside droplets in microchannels[J]. CIESC Journal, 2012, 63(2): 375-381.

[15] 王文坦, 张梦雪, 赵述芳, 等. 激光诱导荧光技术在液体混合可视化研究中的应用[J]. 化工学报, 2013, 64(3): 771-778. WANG W T, ZHANG M X, ZHAO S F,et al. Application of laser-induced fluorescence technique in visualization of liquid mixing process[J]. CIESC Journal, 2013, 64(3): 771-778.

[16] ASSIRELLI M, BUJALSKI W, EAGLESHAM A,et al. Intensifying micromixing in a semi-batch reactor using a Rushton turbine[J]. Chemical Engineering Science, 2005, 60(8): 2333-2339.

[17] LEGRAND J, BENMALEK N, IMERZOUKENE F,et al. Characterisation and comparison of the micromixing efficiency in torus and batch stirred reactors[J]. Chemical Engineering Journal, 2008, 142(1): 78-86.

[18] ÖNCUL A A, JANIGA G, THEVENIN D. Comparison of various micromixing approaches for computational fluid dynamics simulation of barium sulfate precipitation in tubular reactors[J]. Industrial & Engineering Chemistry Research, 2008, 48(2): 999-1007.

[19] CHENG J Y, FENG X, CHENG D,et al. Retrospect and perspective of micro-mixing studies in stirred tanks[J]. Chinese Journal of Chemical Engineering, 2012, 20(1): 178-190.

[20] HAN Y, WANG J J, GU X P,et al. Numerical simulation on micromixing of viscous fluids in a stirred-tank reactor[J]. Chemical Engineering Science, 2012, 74(22): 9-17.

[21] YANG H J, CHU G W, ZHANG J W,et al. Micromixing efficiency in a rotating packed bed: experiments and simulation[J]. Industrial & Engineering Chemistry Research, 2005, 44(20): 7730-7737.

[22] YANG H J, CHU G W, XIANG Y,et al. Characterization of micromixing efficiency in rotating packed beds by chemical methods[J]. Chemical Engineering Journal, 2006, 121(2): 147-152.

[23] YANG K, CHU G W, SHAO L,et al. Micromixing efficiency of rotating packed bed with premixed liquid distributor[J]. Chemical Engineering Journal, 2009, 153(1): 222-226.

[24] 张文洁, 初广文, 罗勇, 等. 泡沫陶瓷填料旋转填充床微观混合性能[J]. 化工学报, 2014, 65(8): 2976-2980. ZHANG W J, CHU G W, LUO Y,et al. Micromixing in rotating packed bed with ceramic foam packing[J]. CIESC Journal, 2014, 65(8): 2976-2980.

[25] CHU G W, SONG Y J, ZHANG W J,et al. Micromixing efficiency enhancement in a rotating packed bed reactor with surface-modified nickel foam packing[J]. Industrial & Engineering Chemistry Research, 2015, 54(5): 1697-1702.

[26] 梁继国, 陈建峰, 张建文. 旋转填充床内微观混合的数值模拟[J].化工学报, 2004, 55(6): 882-887. LIANG J G, CHEN J F, ZHANG J W. Numerical simulation of micromixing in rotating packed bed[J]. Journal of Chemical Industry and Engineering(China), 2004, 55(6): 882-887.

[27] 邱崑玉, 吕和祥, 陈建峰. 旋转填充床内微观混合化学反应计算数学模型[J]. 化工学报, 2005, 56(7): 1218-1224. QIU K Y, LÜ H X, CHEN J F. Mathematical model for calculating micromixing chemical reaction in rotating packed bed[J]. Journal of Chemical Industry and Engineering(China), 2005, 56(7): 1218-1224.

[28] 向阳, 陈建峰, 高正明. 旋转填充床中微观混合模型与实验验证[J]. 化工学报, 2008, 59(8): 2021-2026. XIANG Y, CHEN J F, GAO Z M. Modelling and experimental validation of micromixing in rotating packed bed[J]. Journal of Chemical Industry and Engineering(China), 2008, 59(8): 2021-2026.

[29] YANG W, WANG Y, CHEN J,et al. Computational fluid dynamic simulation of fluid flow in a rotating packed bed[J]. Chemical Engineering Journal, 2010, 156(3): 582-587.

[30] 张建文, 李亚超, 陈建峰. 旋转床内微观混合与反应过程的特性[J]. 化工学报, 2011, 62(10): 2726-2732. ZHANG J W, LI Y C, CHEN J F. Characteristics of micromixing and reaction in a rotating bed[J]. CIESC Journal, 2011, 62(10): 2726-2732.

[31] MEYER T, DAVID R, RENKEN A,et al. Micromixing in a static mixer and an empty tube by a chemical method[J]. Chemical Engineering Science, 1988, 43(8): 1955-1960.

[32] BOURNE J R, TOVSTIGA G. Micromixing and fast chemical reactions in a turbulent tubular reactor[J]. Chemical Engineering Research & Design, 1988, 66(1): 26-32.

[33] FOURNIER M C, FALK L, VILLERMAUX J. A new parallel competing reaction system for assessing micromixing efficiency experimental approach[J]. Chemical Engineering Science, 1996,51(22): 5053-5064.

[34] GUICHARDON P, FALK L. Characterisation of micromixing efficiency by the iodide-iodate reaction system(Ⅰ): Experimental procedure[J]. Chemical Engineering Science, 2000, 55(19): 4233-4243.

[35] GUICHARDON P, FALK L, VILLERMAUX J. Characterisation of micromixing efficiency by the iodide-iodate reaction system(Ⅱ): Kinetic study[J]. Chemical Engineering Science, 2000, 55(19): 4245-4253.

[36] FOURNIER M C, FALK L, VILLERMAUX J. A new parallel competing reaction system for assessing micromixing efficiency determination of micromixing time by a simple mixing model[J]. Chemical Engineering Science, 1996, 51(23): 5187-5192.

[37] 杨海健, 张建文, 苗健瑞, 等. 管式填料床反应器内的湍流微观混合研究[J]. 高校化学工程学报, 2006, 20(3): 390-394. YANG H J, ZHANG J W, MIAO J R,et al. Study on turbulent micromixing in a tubular packed bed reactor[J]. Journal of Chemical Engineering of Chinese Universities, 2006, 20(3): 390-394.

Micromixing characteristics of tubular reactor packed with different packings

YUAN Pingfang, GUO Kai, ZHANG Xiaobo, LIU Chunjiang

(State Key Laboratory of Chemical Engineering,School of Chemical Engineering and Technology,Tianjin University,Tianjin300072,China)

The micromixing characteristics of a tubular reactor packed with different packings were investigated by adopting the competitive parallel reaction, namely, the Villermaux-Dushman reaction. Experimental results showed that the tube packed with rhombus mesh frame packing (RMFP) presented better micromixing efficiency, compared to the tube with mini ring or empty tube. It could be found that the segregation index (XS) decreased as Reynolds number increased while it increased with increasing volumetric flow ratio. Moreover, the micromixing time (tm) was calculated using an incorporation model based on the experimental data. The minimumtmvalue of the tube packed with RMFP (tm= 2.27 ms) was less than that of the tube with mini ring (tm= 2.73 ms) or empty tube (tm= 3.79 ms).

tubular reactor; packing; micromixing; reaction; reactor; mixing

Prof. LIU Chunjiang, cjliu@tju.edu.cn

TQ 051.1

:A

:0438—1157(2017)02—0653—07

10.11949/j.issn.0438-1157.20161232

2016-09-05收到初稿,2016-11-07收到修改稿。

联系人:刘春江。

:原平方(1988—),男,博士研究生。

国家重点基础研究发展计划项目(2012CB720500)。

Received date: 2016-09-05.

Foundation item: supported by the National Basic Research Program of China (2012CB720500).