高分子中空纤维蒸发器传热过程分析

2017-02-28韩磊刘军许凯李保安

韩磊,刘军,许凯,李保安

(化学工程联合国家重点实验室,天津 300072;天津大学化工学院,天津 300350;天津化学化工协同创新中心,天津 300072;天津市膜科学与海水淡化重点实验室,天津 300350)

高分子中空纤维蒸发器传热过程分析

韩磊,刘军,许凯,李保安

(化学工程联合国家重点实验室,天津 300072;天津大学化工学院,天津 300350;天津化学化工协同创新中心,天津 300072;天津市膜科学与海水淡化重点实验室,天津 300350)

蒸发器广泛应用于化工、食品等行业,传统的金属管蒸发器由于其耐酸碱腐蚀性差、表面易结垢等弱点,一定程度上限制了其应用范围,而具有优良性能的高分子中空纤维管可有效解决这些问题,具有很好的应用前景。采用自制的高分子改性中空纤维管,制备出非金属换热器,并进行了蒸发传热实验。结果表明,高分子中空纤维蒸发器的性能与料液温度有密切关系,沸腾进料时蒸发器的传热系数、产水量和热量利用率均高于低温进料;传热热阻主要集中在管外蒸汽加热侧和管壁的导热性能,当沸腾进料时管壁热阻占总传热热阻的66%以上,而管内蒸发侧传热热阻所占比重较低,均低于15.3%,且随着料液流速的增大而降低到5%以下;随着料液温度的降低,蒸发过程的传热系数、能量利用效率以及产水量均显著下降。

中空纤维蒸发器;传热;热传导;能量利用率;蒸发

引 言

蒸发器广泛应用于化工、食品、制冷等行业中,是一种十分重要且常见的换热设备。传统蒸发器主要采用导热性能优良的铜管等作为主要换热元件,但是金属管件在高盐度、高酸碱度以及高硬度环境下的应用受到严重限制[1-2]。此外,金属管壁面容易生长垢层,严重降低蒸发器的生产能力,引起物料流失,使操作能耗/成本上升并带来严重的安全隐患[3-4]。为此寻找一种可替代金属管的传热元件能够扩大换热器的应用范围。Sirkar等[5-6]报道了一种高分子聚合物制备的中空纤维管用于替换传统换热器中金属管的方法,并被该研究团队用于脱盐过程的研究和应用中,显示出了良好的性能[1]。

虽然高分子中空纤维管本身传热性能并不突出,但是高分子中空纤维换热元件具有优良的抗腐蚀性能和防结垢性能,与传统的金属管相比,具有制造成本较低、密度小、填充密度大等优势[5-11]。纤维管件的直径一般在1~3 mm之间,比传统金属管直径小得多。根据Mehendale等[12]、吴极等[13]的研究报道,小管径换热元件具有更大的换热面积和填充密度,传热系数较高。Zhao等[14]和Yan等[15]研究了中空纤维管用于管壳式换热器中的热量传递过程,结果表明中空纤维换热器具有较好的换热性能,具有组件质量轻、防腐蚀性能好、单位体积换热面积大等优点。El-Dessouky等[16-17]将PTFE材料制备的中空纤维管用于单效机械压缩蒸发过程中,并与钢合金管、钛管材料的蒸发器进行了成本核算,结果表明使用高分子中空纤维管的蒸发器的制造成本大大降低,且其抗腐蚀性能较好,易于制造和清洗。Christmann等[7]报道了一种聚醚醚酮树脂制备的高分子中空纤维管用于多效蒸发器,经过实验测定其总传热系数与金属管蒸发器的传热系数相当,防腐蚀性能较好。Scheffler等[8]研究了改性塑料膜作为换热元件用于多效蒸发过程,结果表明20~50 μm厚度的高密度聚乙烯和聚丙烯中空纤维管与1 mm厚的铜镍合金管的换热性能相当,且具备更好的抗腐蚀性能和更低的设备制造成本,同时可以设计出比金属管更低的传热温差,从而降低能源消耗。这些研究极大推动了中空纤维管在蒸发器中的研究和应用,显示了中空纤维管在蒸发器中良好的应用前景。但是目前在这方面的理论及应用研究还不够,高分子纤维管用于蒸发传热过程中的传热机理和传热性能还有待进一步研究[18-20]。

本研究采用自制的高分子中空纤维换热管制备非金属蒸发器,设计实验测定了该蒸发器的性能参数,并系统分析了蒸发过程中的传热性能、传热热阻分布和能量利用效率。为中空纤维管蒸发器的性能强化、蒸发器操作条件参数优化设计等提供了数据参考,为进一步研究性能优良的高分子中空纤维管蒸发器奠定了基础。

1 实验系统和方法

1.1 实验流程

本实验装置以中空纤维蒸发器为主,整体装置如图1所示。料液在原料罐1中经过加热达到预定温度,由循环泵2送至中空纤维蒸发器3中进行蒸发并实现气液分离,未蒸发的浓缩液返回至原料罐1中,产生的二次蒸汽由真空系统抽送到换热器4中被冷凝,最后汇聚到计量罐5中。实验中蒸发器的加热蒸汽由蒸汽发生器产生,蒸汽温度105℃;换热器冷凝水采用自来水,水温低于25℃。

图1 实验装置流程Fig.1 Schematic diagram of experimental apparatus

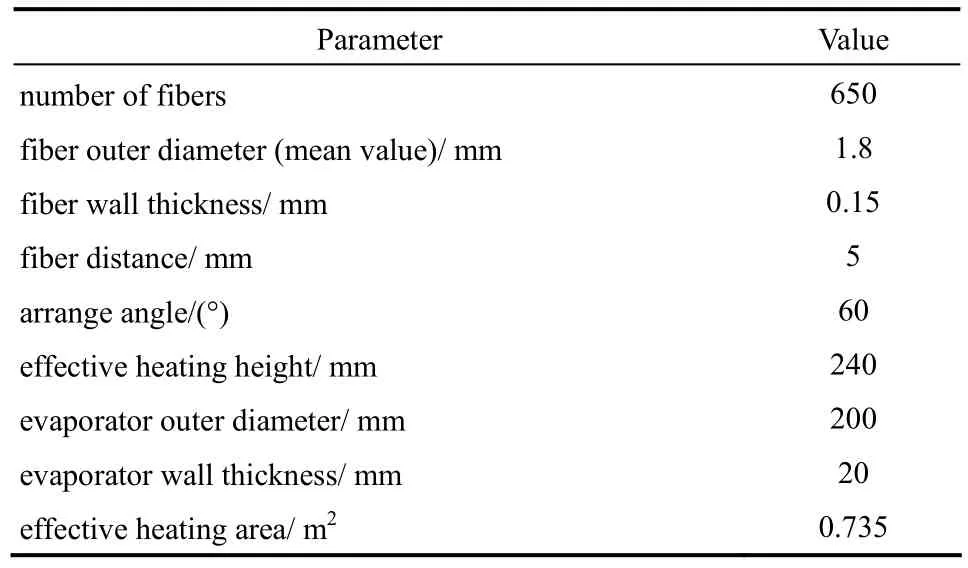

蒸发器制备所用的中空纤维管采用实验室自制的石墨改性聚偏氟乙烯(PVDF)导热管,外径1.75~1.90 mm,平均值1.80 mm;壁厚0.15 mm。中空纤维蒸发器外壳采用聚丙烯(PP)管,管壁厚度20 mm,管外径200 mm。中空纤维管在蒸发器中竖直排列,在加热室上下两端由环氧树脂密封固定。加热室有效高度240 mm,分离室有效高度200 mm,并设有除沫网防止气液夹带。蒸发器各项设计参数见表1。

表1 中空纤维管蒸发器设计参数Table 1 Design parameters of hollow fiber evaporator

实验中需要测定并记录的数据包括:物料进入和离开蒸发器的温度、产生的二次蒸汽的温度、单位时间内二次蒸汽冷凝液的质量、物料循环流量、加热蒸汽的温度及冷凝水产量、分离室真空度等。实验中所有温度均采用E型热电偶探头测量,由巡检仪自动记录。真空度由真空表直接读数,物料流量由转子流量计测量,冷却水产水量由在线电子天平称量。

当调节好实验操作参数并稳定0.5 mm以上开始计时,每15 min记录一次数据,每个数据点测量3次并取算术平均值作为最后数据。

1.2 实验数据处理

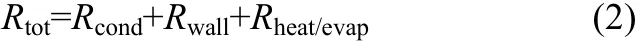

当不考虑换热管内外表面的污垢热阻时,蒸发器的整体传热过程不仅与传热元件(中空纤维管)的传热系数Kwall相关,与冷侧被加热或蒸发过程的传热系数hheat/evap以及热侧被冷凝的传热系数hcond也相关。当不考虑壁面厚度对计算的影响时,基于纤维管平均传热面积的总传热系数K可表示为[7]

式中,δ表示中空纤维管的壁面厚度,m。传热系数可以表示为传热热阻的叠加形式,即式(1)中1/K表示总传热热阻Rtot,右侧3项分别表示冷凝侧传热热阻Rcond、传热元件导热热阻Rwall和加热侧传热热阻Rheat/evap,即式(1)可以改写为

过程总传热量可以表示为

当不考虑过冷液体进料以及物料浓度引起的沸点升高,冷凝侧蒸汽温度Tcond和加热侧物料沸点温度Tevap均可视为常数。这时总传热温差ΔTm可由传热管内外的算术平均温差求得,计算式为

式中,Theat,min和Theat,max分别为物料在换热器进口和出口的温度,K。

蒸发器的传热面积S可由纤维管数量N和有效长度L计算得到:S=Nπd0L

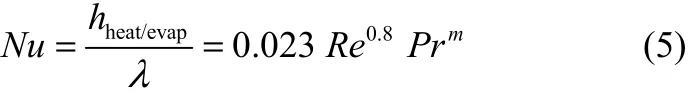

纤维管内侧对流传热膜系数可根据Nusselt系数关联式进行计算。研究中管内流动Reynolds数大于2300,因此为湍流流动,其传热系数关联表达式为[8-9]

其应用条件为:Reynolds数Re=dνρ/μ,Prandtl数Pr=cpμ/λ=0.7~120,加热管长径比L/d≥60,当管内流体被加热时m=0.4,当管内流体被冷凝时m=0.3。

纤维管外对流传热系数可由式(1)推导求得

蒸发器蒸汽加热侧(纤维管外侧)传递的总能量可以表示为加热蒸汽量D与其相应温度下的冷凝潜热rvap的乘积

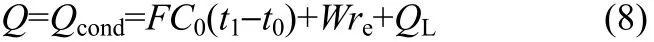

加热蒸汽放出的总热量也可以由总热量衡算得到

式中,FC0(t1-t0)项表示进入蒸发器物料由初始温度t0升高到沸点温度t1所需要的热量;Wre表示产生二次蒸汽量W所需要的热量;re表示该沸点下物料的汽化潜热;QL表示整个换热过程中的热量损失。

因此,该过程的加热蒸汽有效热量利用率为

2 实验结果与讨论

2.1 蒸发产水量

实验中测定了不同进料温度和进料流速下的产水量。从图2中可以看出,进料流速对产水量具有显著影响,随着料液流速的增加产水量呈现先增大后减小的变化趋势;当进料流速为0.138 m·s-1时各进料温度下均获得最大产水量。同时,产水量随着进料温度的降低而降低,进料温度为80℃时产水量大幅降低,且当进料流速大于0.138 m·s-1后产水量亦呈快速下降趋势,由17.14 kg·m-2·h-1下降到12.93 kg·m-2·h-1,远远低于同流速下饱和进料(95℃)的18.61 kg·m-2·h-1。当增大进料流速时,管内传热得到强化,但同时料液在管内的停留时间减少,因而出现产水量随流速先增后减的变化趋势;进料温度降低使得料液被加热到沸腾所需的热量增加,因此在同样进料流速下产水量比高温进料时少,当料液流速增大时这种差距更加明显。

图2 产水量Fig.2 Water production

从图2中还可以看出,当料液流速较低时,不同进料温度下产水量之间的差异较小,而随着流速的增大,料液温度对产水量的影响更加显著。这是因为低流速时料液被加热的时间较长,而流速越大,料液被加热的时间越短,单位料液量获得的传热量较小。

2.2 中空纤维管内外传热分析

中空纤维蒸发器的传热过程可以分为管内传热、管外传热以及管壁导热3个过程,本研究中分别对各个部分的传热及热阻进行了分析。

图3显示了纤维管内外传热系数随料液温度和速度的变化关系。总的来说,中空纤维管内侧(蒸发侧)传热系数hevap比纤维管外侧(冷凝侧)传热系数hcond高1个数量级。管内传热系数随着料液温度的降低而降低,当料液为非沸腾进料时传热系数随着料液流速的增大而显著降低,而沸腾进料时管内传热系数变化不明显,均保持在27000 W·m-2·K-1以上。当进料温度为80℃时,随着料液流速的增大,纤维管内侧传热系数由26400 W·m-2·K-1急速下降到3600 W·m-2·K-1,传热效果明显下降。其主要原因是:沸腾进料时,加热蒸汽的热量主要用于管内侧料液蒸发,而非沸腾进料时,加热蒸汽的热量同时用于料液升温和管内侧料液蒸发,料液温度与沸腾温度之间的温差越大,用于蒸发的热量越少,因此对于相同膜面积而言,管内传热系数和蒸发量(产水量)均显著降低。而当料液流速增大时,管内湍动程度增大,在一定程度上有利于传热的强化,但同时料液加热的停留时间变短,被加热到沸腾温度的料液量减少,因此出现产水量先增加后减小的变化趋势(图2)。

图3 中空纤维管内(hevap)、外(hcond)侧传热系数Fig. 3 Heat transfer coefficient of inside and outside hollow fiber surface

管外传热系数的变化与管内传热系数的变化不同。由图3可知,除沸腾进料对管外传热系数有明显影响外,非沸腾进料时管内流速对管外传热系数的影响相对较小。但是料液温度对管外传热系数有显著影响,料液温度越高,管外传热系数越大。由此可知,管外传热系数主要与加热蒸汽的状况相关,而与管内流动状态关系较小。

为研究纤维管蒸发器中各个传热阶段对总传热过程的影响,对各个阶段的传热热阻百分比进行了分析。

对不同料液温度下纤维管内、外及管壁传热热阻分析结果如图4所示。从图中可以得出,纤维管内(蒸发侧)的传热热阻在各种进料状况下所占的百分比最小,低于15.3%,且随着料液流速的提高而不断降低,占比甚至小于5%;纤维管外侧(冷凝侧)的传热热阻占总热阻的百分比随着料液流速的增大而增大。当料液为沸腾进料时[图4(a)],纤维管管壁的传热热阻占总热阻的66%以上,这说明增大材料的传热性能可以显著提高纤维管蒸发器的总体传热性能,产水量能够显著提高;当料液温度为非沸腾温度时[图4(b)、(c)、(d)],纤维管壁的传热热阻和管外蒸汽冷凝侧的传热热阻是传热过程的主要热阻,随着料液温度的降低,管壁热阻占总传热热阻的百分比不断降低,而管外传热热阻的比重却不断增大,同时料液流速的增大也使管外传热热阻的百分比缓慢增大,当进料温度为80℃时[图4(d)],管外传热热阻所占比重超过纤维管管壁传热热阻的比重,由46.1%增大到55.7%,而管壁热阻所占比重由44.8%降低到42.6%。由此可知,当料液为非沸腾进料时,增强纤维管蒸发器的传热性能的主要办法是对纤维膜材料进行改性以及提高管外蒸汽加热侧的湍动程度。

图4 传热热阻百分比分析Fig. 4 Percentage analysis of heat transfer resistance

2.3 总传热系数和热量利用率分析

中空纤维管蒸发器的总传热系数和热量利用率分别根据式(3)和式(9)进行计算得到,计算结果如图5所示。

图5 总传热系数和热量利用效率Fig.5 Total heat transfer coefficient and heat efficiency

由图5可知,该蒸发器的总传热系数随着进料温度的升高而升高,沸腾进料时最高可达到1320 W·m-2·K-1,而进料温度低于沸点时,总传热系数显著降低,进料温度为80℃、料液流速为0.368 m·s-1时,过程总传热系数仅为662 W·m-2·K-1。这是因为沸腾蒸发侧传热系数远大于管壁传热系数和管外冷凝侧传热系数,沸腾温度进料时传热热量主要用于水蒸发,传热系数较高;而低温进料时,部分热量用于加热物料使其温度提升到沸腾温度,根据图3的结果其传热系数比沸腾侧传热系数小1个数量级,因此总传热系数较小。另外,从图5中还可以看出随着料液流速的增大,总传热系数也出现先增大后减小的变化趋势,这是因为料液流速增大强化了管内侧传热过程,而料液流速的进一步增大降低了料液的停留时间,被加热到沸腾温度进行蒸发的料液减少,产水量降低,总传热系数降低。

系统的蒸发效率与其热量的利用效率呈正比关系,其为用于蒸发所需的能量占总提供能量的比例,而物料温度升高所需的能量和操作过程中的热量耗散均不属于有效蒸发热量。从图5中可以看出,沸腾温度进料时能量利用率最高,基本上保持在94%以上,过程中热量耗散较少。随着料液温度的下降,能量利用率显著降低,而料液流速的增大使能量利用效率急速降低,料液温度与沸腾温度之间温差越大,能量利用效率降低的速率越大。其主要原因是:料液温度越低用于料液升温所需的能量比例越高,而热量耗散量基本保持不变,用于蒸发的热量相应减少。此外,料液流速的提高使单位时间内被加热的料液量增加,料液升温所需要热量进一步增加,蒸发所需能量占用的比率相应降低,则能量利用效率降低。因此,当进料温度为80℃时,随着流速的增大,能量利用率由88.4%快速降低到64.3%。

3 结 论

本研究设计和制备了高分子中空纤维蒸发器进行实验,分析了中空纤维蒸发器中管内、外及管壁的传热系数和传热热阻,讨论了过程热量利用效率随着料液流速和温度的变化趋势。主要结论如下:

(1)产水量随料液温度降低而降低,随料液流速增大而出现先增大后减小的变化趋势;

(2)管内蒸发侧传热系数远大于管外加热侧传热系数,蒸发侧传热热阻占总传热热阻的比例较小,低于15.3%,且随着料液流速的增大而显著减小到5%以下;

(3)沸腾进料时,纤维管壁的传热热阻为主要热阻,占比超过66%;非沸腾进料时,纤维管外侧(蒸汽加热侧)热阻所占比重随着进料温度降低而不断增大,与管壁导热热阻一起成为主要传热热阻;

(4)沸腾进料时过程能量利用率较高,总传热系数最大,可达1320 W·m-2·K-1,料液温度降低或者料液流速增大均能显著降低热量利用效率和过程总传热系数。

符 号 说 明

hcond,hheat/evap——分别为管外冷凝传热系数和管内加热/蒸发传热系数,W·m-2·K-1

K——总传热系数,W·m-2·K-1

Kwall——纤维管材料热导率,W·m-1·K-1

L——纤维管有效长度,m

N——组件中纤维管数量

Pr——Prandtl数

Q——总传热量,W

QL——热量损失,W

Re——Reynolds数

Rcond,Rheat/evap,Rwall——分别为纤维管外、管内及纤维材料的传热热阻,K·m2·W-1

re,rvap——分别为水的汽化潜热和蒸汽的冷凝潜热,kJ·kg-1

S——蒸发器传热总面积,m2

Tcond,Tevap——分别为加热蒸汽温度和物料沸点温度,℃

Theat,min,Theat,max——分别为物料被加热过程中的最低温度和最高温度,℃

W——蒸发产水量,kg·m-2·h-1

η——传热热量有效利用效率,%

[1] SONG L, LI B A, ZARKADA D,et al. Polymeric hollow-fiber heat exchangers for thermal desalination processes [J]. Industrial & Engineering Chemistry Research, 2010, 49(23): 11961-11967.

[2] FAN H H, WANG Y, LI B A. Study of FEPG-based heat conductive hollow fiber and its heat exchanger [J]. Chemical Industry and Engineering, 2013, 30(5): 65-70.

[3] 张涛俊, 陈小平, 钟建新, 等. 蒸发器防除垢工艺进展[J]. 化工时刊, 2015, (8): 38-41. ZHANG T J, CHEN X P, ZHONG J X,et al. Progress in antifouling technology of evaporator [J]. Chemical Industry Times, 2015, (8): 38-41.

[4] 张少峰, 李修伦, 刘明言. 换热设备多相流防除垢技术的研究进展[J]. 石油和化工设备, 2002, 5(3): 192-195. ZHANG S F, LI X L, LIU M Y. Advance of heat exchange equipmentmultiphase in dirt-prevention technology [J]. Oil and Chemical Equipment, 2002, 5(3): 192-195.

[5] DIMITRIOS M, ZARKADA D, SIRKAR K K. Polymeric hollow fiber heat exchangers: an alternative for lower temperature applications [J]. Industrial & Engineering Chemistry Research, 2004, 43(25): 8093-8106.

[6] LI B A, FAN H H. A high-performance heat exchanger using modified polyvinylidene fluoride-based hollow fibers [J]. Advanced Materials Research, 2012, (479/480/481): 115-119.

[7] CHRISTMANN J, KRATZ L J, BART H J. Falling film evaporation with polymeric heat transfer surfaces [J]. Desalination, 2013, 308: 56-62.

[8] SCHEFFLER T B, LEAO A J. Fabrication of polymer film heat transfer elements for energy efficient multi-effect distillation [J]. Desalination, 2008, 222(1): 696-710.

[9] 王赞社, 冯诗愚, 李云, 等. 中空纤维膜换热器传热传质特性的实验和理论研究[J]. 西安交通大学学报, 2009, 43(5): 40-45. WANG Z S, FENG S Y, LI Y,et al. Experimental and theoretical research of the heat-transfer character of hollow fiber membrane heat exchanger [J]. Journal of Xi'an Jiaotong University, 2009, 43(5): 40-45.

[10] 丛凯丽. 聚偏氟乙烯基导热中空纤维及其换热器的制备与表征[D].天津: 天津大学, 2010. CONG K L. Preparation and characterization of PVDF hollow fiber and heat exchanger [D]. Tianjin: Tianjin University, 2010.

[11] WANG Z, FENG S, LI Y,et al. Simulation of heat and mass transfer in solution heat exchanger with hollow fiber membrane [J]. Journal of Xi'an Jiaotong University, 2009, 43(3): 36-41.

[12] MEHENDALE S S, JACOBI A M, SHAH R K. Fluid flow and heat transfer at micro and meso-scales with application to heat exchanger design [J]. Applied Mechanics Reviews, 2000, 53(7): 175-193.

[13] 吴极, 王瑾, 王哲旻, 等. 管径变化对蒸发器性能影响的仿真与实验研究[J]. 制冷学报, 2015, 36(6): 104-110. WU J, WANG J, WANG Z W,et al. Simulation and experimental research of pipe diameter changes on evaporator performance [J]. Journal of Refrigeration, 2015, 36(6): 104-110.

[14] ZHAO J, LI B A, LI X,et al. Numerical simulation of novel polypropylene hollow fiber heat exchanger and analysis of its characteristics [J]. Applied Thermal Engineering, 2013, 59(1/2): 134-141.

[15] YAN X J, LI B A, LIU B L,et al. Analysis of improved novel hollow fiber heat exchanger [J]. Applied Thermal Engineering, 2014, 67(s1/s2): 114-121.

[16] EL-DESSOUKY H T, ETTOUNEY H M. Plastic compact heat exchangers for single-effect desalination systems [J]. Desalination, 1999, 122(2/3): 271-289.

[17] MENGUAL J I, KHAYET M, GODINO M P. Heat and mass transfer in vacuum membrane distillation [J]. International Journal of Heat & Mass Transfer, 2004, 47(4): 865-875.

[18] JOHNSON D W, YAVUZTURK C, PRUIS J. Analysis of heat and mass transfer phenomena in hollow fiber membranes used for evaporative cooling [J]. Journal of Membrane Science, 2003, 227(1/2): 159-171.

[19] CHEN L, CHEN Q, LI Z,et al.Optimization for a heat exchanger couple based on the minimum thermal resistance principle [J]. International Journal of Heat & Mass Transfer, 2009, 52(52): 4778-4784.

[20] NIU F, YU Y, YU D,et al. Heat and mass transfer performance analysis and cooling capacity prediction of earth to air heat exchanger [J]. Applied Energy, 2015, 137: 211-221.

Heat transfer process analysis in polymer hollow fiber evaporator

HAN Lei, LIU Jun, XU Kai, LI Bao'an

(School of Chemical Engineering and Technology,Tianjin University,Tianjin300072,China;Collaborative Innovation Center of Chemical Science and Engineering(Tianjin),Tianjin300072,China;State Key Laboratory of Chemical Engineering,Tianjin300072,China;Tianjin Key Laboratory of Membrane Science and Desalination Technology,Tianjin300072,China)

The evaporator is one of the common heat exchangers, which is widely used in chemical industry and food industryetc. The traditional evaporator with metal tubes is extremely limited in utilization for some reasons that the metal tubes are apt to be corroded by acid or alkali and the serious surface scaling. These problems could be well settled by using excellent performance polymer hollow fibers and good application foreground could be in foresight. In this study, the self-made polymer hollow fibers were used to manipulate the non-metal evaporator and the related evaporation experiments were carried out. The results showed that the performance of the hollow fiber evaporator relied on the thermal conditions of the feed solution. The heat transfer coefficient, the water production and the heat efficiency were better when feed with boiling solution than with low temperature solutions. The heat transfer resistances of fiber walls and the shell side were the main heat transfer resistance. The percentage of the heat transfer resistance with fiber walls can be more than 66% when feed with boiling solution. However, the percentage of heat transfer resistance in the lumen side was as low as 15.3%, and can be lower than 5% when the solution velocity increased. The heat transfer coefficient, the heat efficiency and the water production decreased dramatically when the feed temperature became lower. The results in this study can serve data support for the design and operating parameters optimization of the polymer hollow fiber evaporators, and can promote thefurther researches and applications of polymer hollow fiber evaporators.

hollow fiber evaporator; heat transfer; heat conduction; heat efficiency; evaporation

Prof. LI Bao'an, Libaoan@tju.edu.cn

TQ 015.2

:A

:0438—1157(2017)02—0594—07

10.11949/j.issn.0438-1157.20160925

2016-07-04收到初稿,2016-09-22收到修改稿。

联系人:李保安。

:韩磊(1991—),男,硕士研究生。

天津市科技支撑计划项目(12ZCZDSF02200)。

Received date: 2016-07-04.

Foundation item: supported by the Science and Technology of Tianjin (12ZCZDSF02200).