固体火箭发动机振动试验夹具优化分析与研究

2017-02-27王世辉陈欣欣

王世辉, 张 昱, 陈欣欣, 程 博, 李 铁

(中国航天科工集团 第六研究院601所,呼和浩特 010076)

固体火箭发动机振动试验夹具优化分析与研究

王世辉, 张 昱, 陈欣欣, 程 博, 李 铁

(中国航天科工集团 第六研究院601所,呼和浩特 010076)

通过相同激励条件下对3种典型振动试验夹具进行宽频段随机振动试验分析,发现夹具在试验频段内出现不同程度的共振现象,过试验现象严重;通过3种典型振动试验夹具质量、一阶固有频率、位移变化量及应变变化量等数据对比、分析,得出影响振动试验夹具振动传递特性的主要因素,以影响因素为优化变量,以典型部位平均响应与输入的振动传递比为优化目标,进行拓扑优化设计,最终经过夹具振动试验验证,过试验情况得到有效控制,满足相关规范要求,为固体火箭发动机振动试验控制提供保障。

振动与波 固体火箭发动机 振动试验夹具 优化分析与研究

0 引言

随着科技的发展及航天工业对产品可靠性和环境适应性要求的不断提高,固体火箭发动机的高可靠性成为军工行业的发展重点。由于固体火箭发动机内部结构越来越复杂,振动试验产生欠试验或过试验现象频繁出现。欠试验会导致欠试验部位振动量级不够,无法考核其动力学性能,影响发动机设计人员对设计进行修正;过试验会导致过试验部位承受量级过大,严重时会造成发动机局部损伤。因此,避免发动机出现振动试验欠试验或过试验情况尤为重要。振动试验夹具质量好坏是能

否避免振动试验过试验或欠试验的关键因素。本文从影响夹具质量的主要因素出发,对振动试验夹具进行优化分析与研究。

1 振动试验夹具基本理论

1.1 振动试验夹具种类

振动试验夹具种类很多,按用途分为专用和通用两种。专用夹具是专门为某个试件制造的,通用夹具可以用于不同试件,常见夹具种类如下,立方体夹具主要用于小型零构件的振动试验。

半球形夹具可以作相对于振动台3个方向的振动试验。

锥形夹具通常是铸件,锥形截面和宽厚的筋形成合适的刚度重量比,可以为特殊试件订做,也可以通过转接板得到各个轴向的运动。

盒式夹具通常用五块金属板焊接而成,顶盖通常用螺接,试件可安装到4个垂直板的外边,也可同顶盖的某一边相连。

L形夹具的各部分可用螺接、粘接或焊接结合起来,也可以用整块料机械加工成L形夹具。

T形夹具除了垂直平板装在中心位置外,其他方面和L形夹具类似[1]。

1.2 夹具质量影响因素分析

夹具的重量原则上应当轻,因为夹具的重量直接影响移动系统的总重量,影响振动台装上试件后所能达到的最大加速度数值[2]。具体公式如下,

(1)

式(1)中:F为振动台额定推力;M1为动圈质量;M2为试件质量;M3为夹具质量;a为加速度。

在相同激励输入条件下,试验件的形变量与试验件刚度成反比[3],具体公式如下:

(2)

式(2)中,k为试验件刚度;p为作用于结构的力;δ为由于力而产生的形变。

应变是物体在外力和非均匀温度场等因素作用下物体局部的相对变形量。

位移是物体在外力和非均匀温度场等因素作用下物体局部的绝对变形量。

由式(2)可得,要提高试验件的刚度,需要降低应变、位移变化量。

在大型试件的夹具设计中,要在整个试验频率范围内完全避免夹具或夹具一试件的耦合共振是不可能的,但夹具共振对于振动传递有不良影响,尤以低频共振最为严重。所以一般要求夹具的第一阶固有频率大于试件第一阶固有频率的3~4倍[5]。

从以上理论得出,夹具的质量、固有频率、相同激励条件下的应变变化量、位移变化量都与夹具的振动传递特性有关。

1.3 振动试验夹具传递特性分析

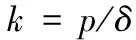

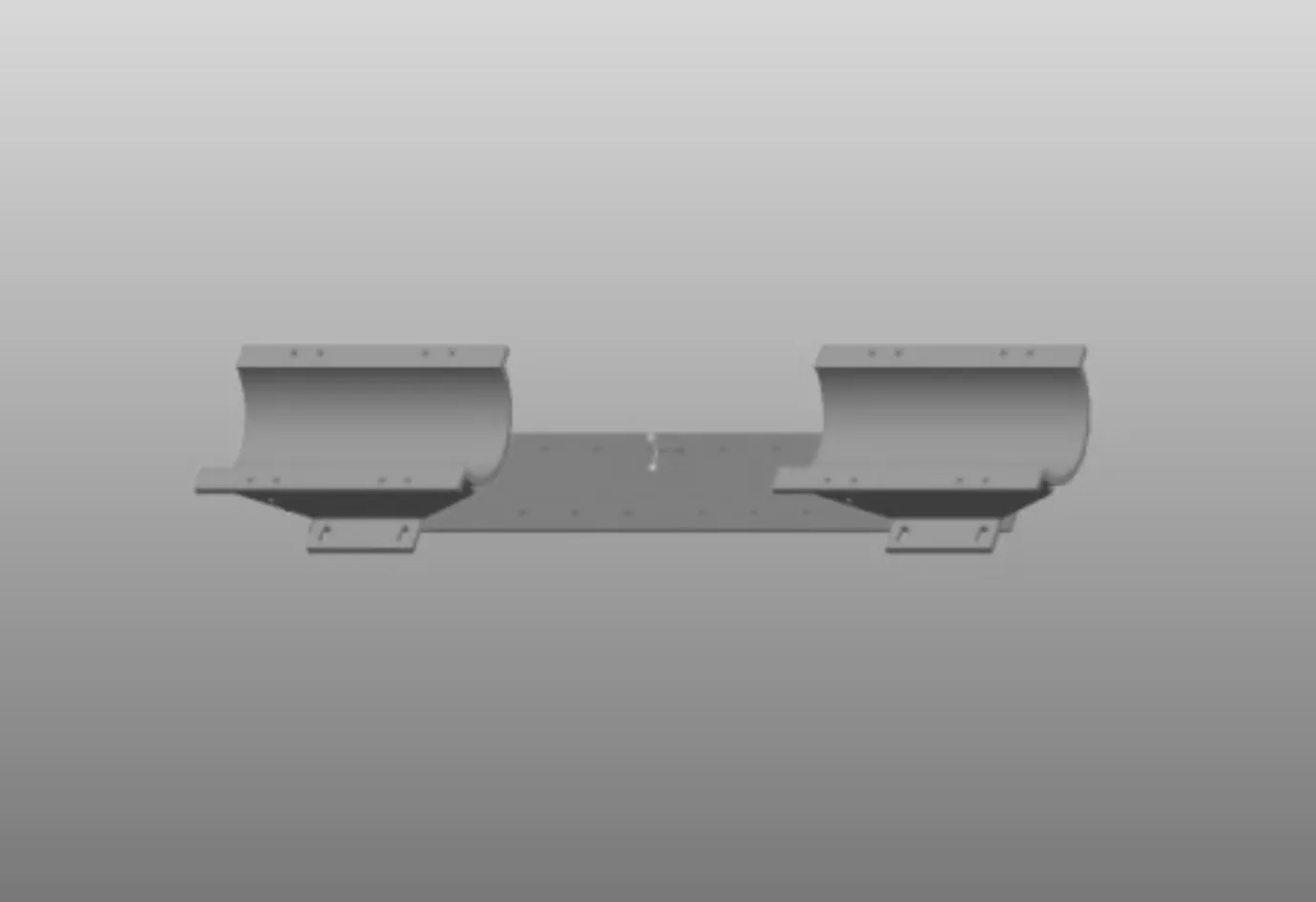

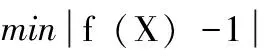

选取3种典型固体火箭发动试验夹具,进行相同的典型宽频带激励条件下、相同典型部位振动响应、位移变化、应变变化等影响夹具传递特性因素分析。3种典型夹具结构分别见图1~3。

图1 典型夹具结构一

图2 典型夹具结构二

图3 典型夹具结构三

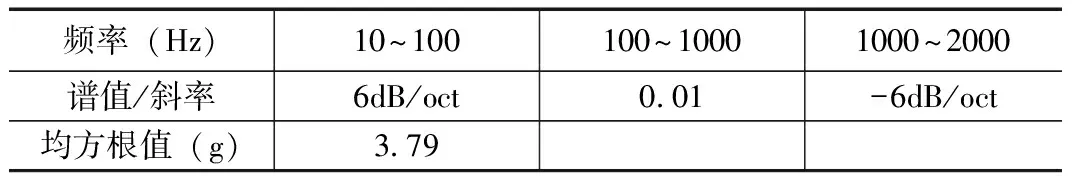

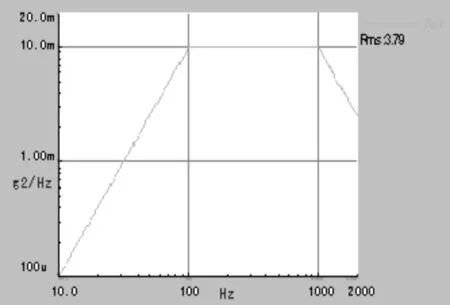

激励条件为10~2 000Hz、均方根值为3.79g的随机振动谱,具体条件见表1。

表1 随机激励条件表

具体激励谱形见图4。

图4 典型激励条件谱形

响应测点分布为,测点1位于左侧弧座中间位置轴向;

测点2位于底盘与左侧弧座连接处轴向;

测点位于3右侧弧座中间位置轴向;

测点4位于底盘与右侧弧座连接处轴向。

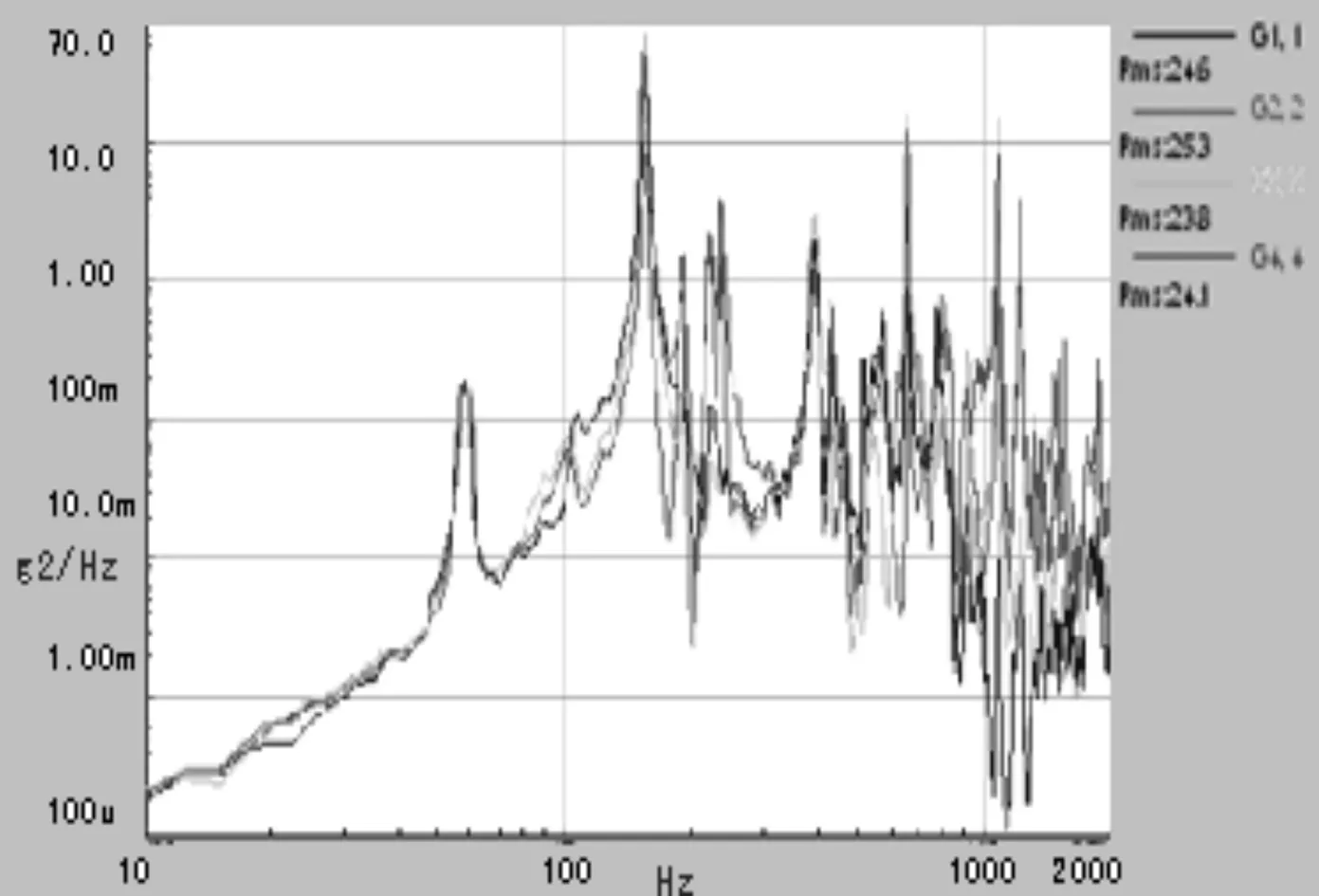

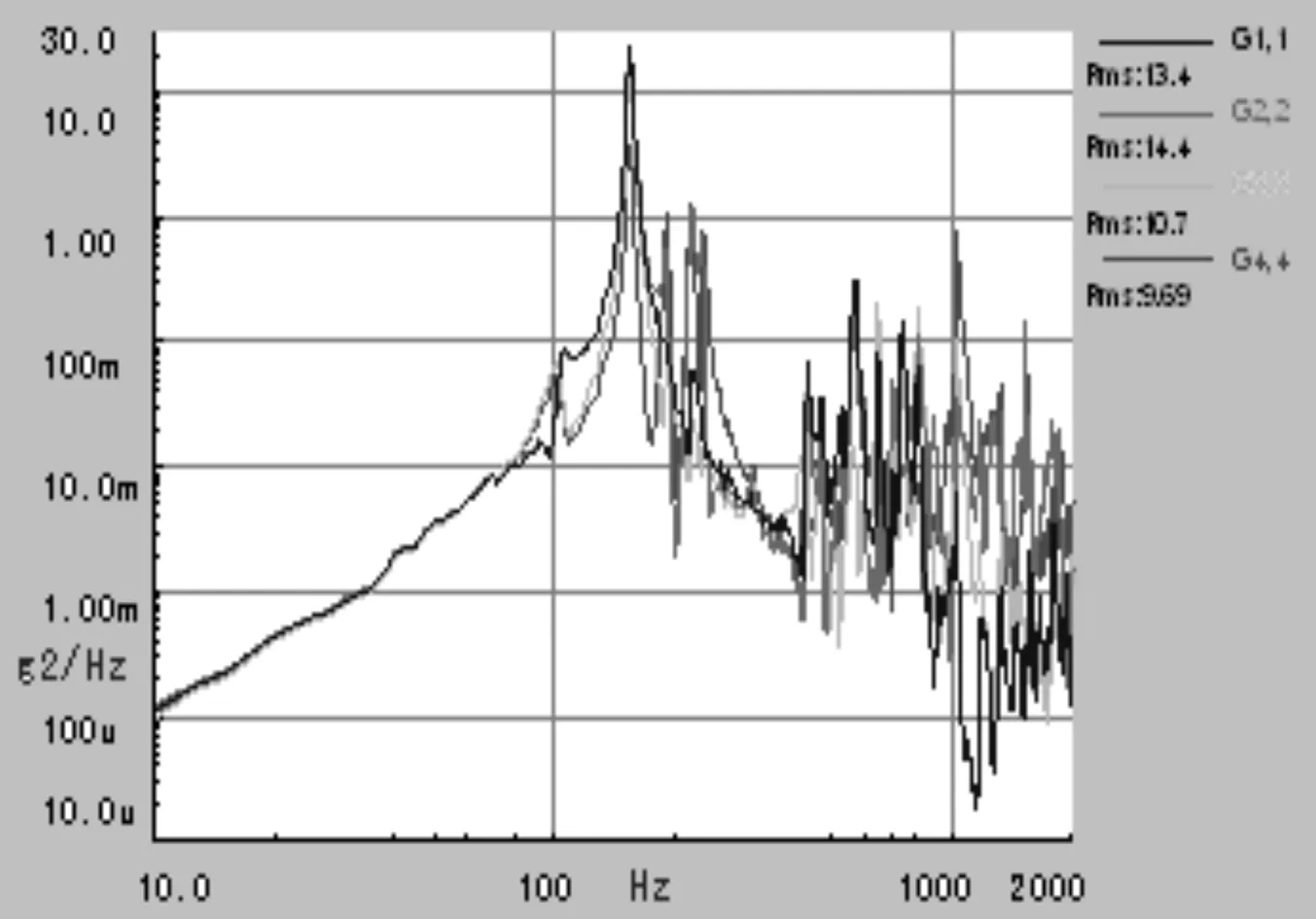

3种典型结构在图4激励条件下的振动响应情况如图5~图7。

图5 典型结构一响应测点振动谱形

图6 典型结构二响应测点振动谱形

图7 典型结构三响应测点振动谱形

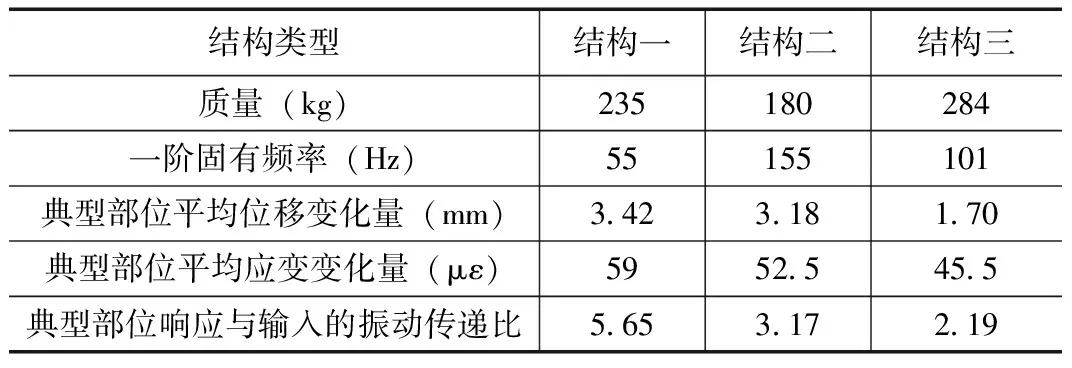

3种典型结构在图4激励条件下的位移变化量、应变变化量等与传递特性相关的数据情况见下表2。

表2 相关变量数据表

分析数据可得这3种夹具典型部位在试验频段内出现多次共振峰,典型部位响应与输入振动传递比偏大,振动试验出现过试验现象,需要进行分析与研究。

2 振动试验夹具优化分析

振动试验夹具目标优化数学模型如下,

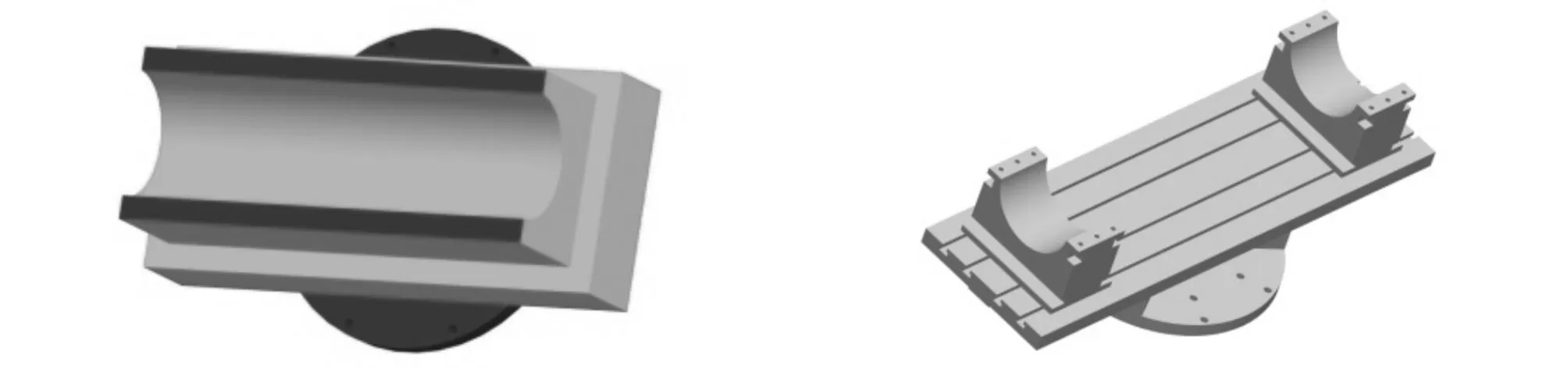

根据拓扑优化概念模型,结合振动试验夹具结构特点,将包含装配面的区域定义为非优化区域,包括夹具与发动机连接面、夹具与激励力源连接面,其余设为优化区域。图9为拓扑优化的夹具的概念模型综合考虑夹具静、动态性能要求,提取优化结果特征,按照最佳传力路径识别材料分布情况,并做规整化处理,得出夹具最优设计模型如下。

图8 夹具拓扑优化的概念模型 图9 夹具最优设计模型

夹具采用整体锥形设计,下部以肋状结构焊接而成,可根据试验件的尺寸增大安装试验件的台面面积,它采用肋状结构以增加刚度与重量比;上部采用弧座结构与下部以滑轨螺接方式连接,弧座的个数、位置要根据任务书的支撑要求及发动机的长度、直径等数据进行具体设计。如发动机的直径很小、长度相对很长,发动机易出现弯曲变形,损伤发动机,没有特殊要求,为了保护发动机,可以增加弧座个数,甚至在不影响此次试验能力的前提下,可以设计成整体弧座。

3 振动试验夹具试验验证

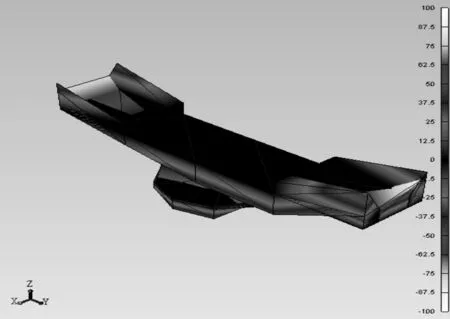

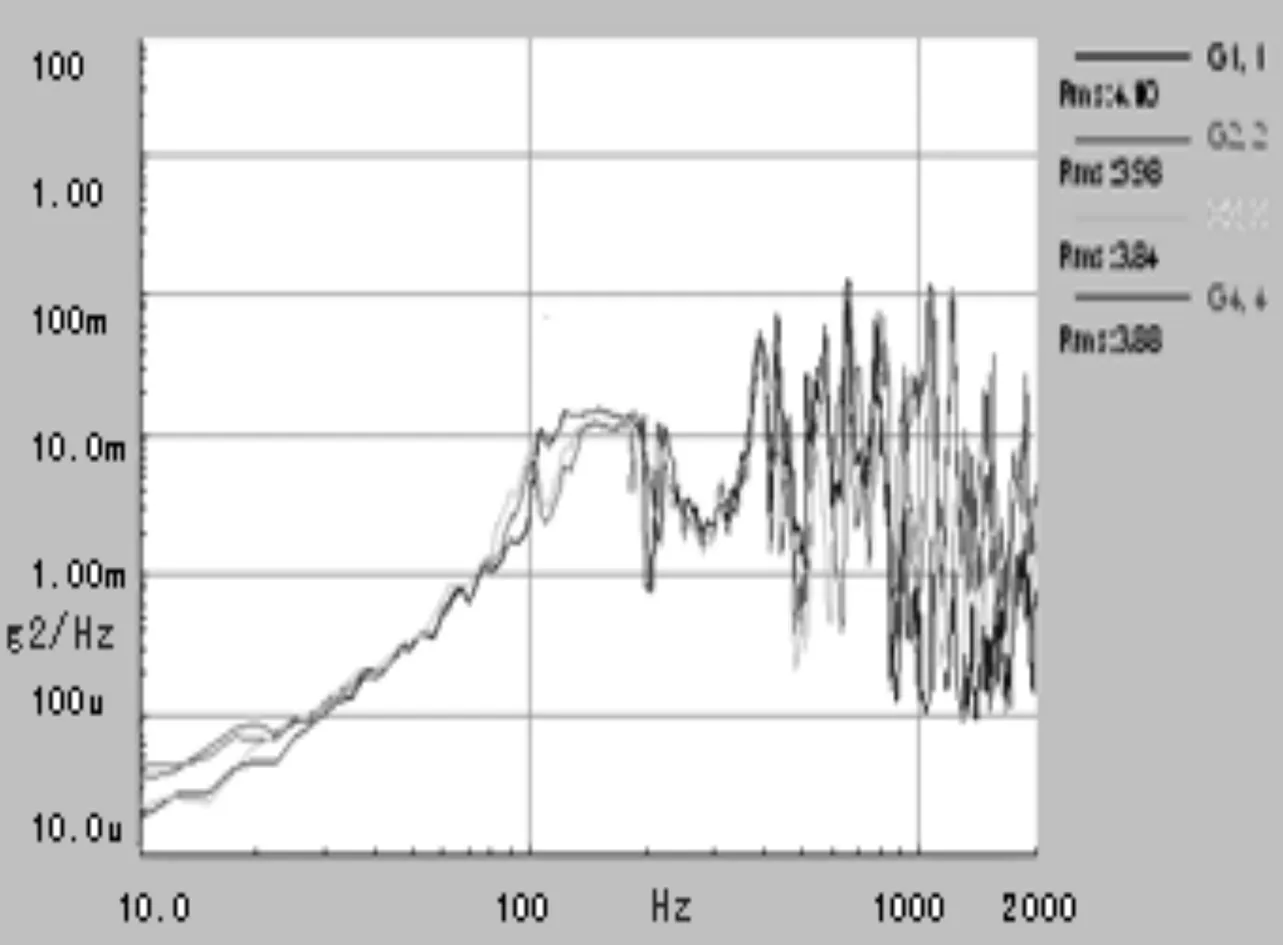

夹具最优设计模型经过有限元分析,各项指标都符合要求。具体应用于某型号发动机振动试验中,根据发动机尺寸和要求制作夹具完成后进行试验检测。经称重,夹具质量为177kg。对夹具进行模态分析,得出夹具一阶固有频率为415Hz,振型图如图10,对最优夹具进行振动分析,仍以表1中典型夹具振动分析的激励条件进行,响应测点位置分布仍按第2章3种典型夹具结构测点分布进行。得出典型部位的振动响应谱如图11。

图10 最优夹具一阶模态振型图

图11 最优夹具典型部位的振动响应谱

从图11中可得出,响应点1的均方根值为4.10g;响应点2的均方根值为3.98g;响应点3的均方根值为3.84g;响应点4的均方根值为3.88g;最优夹具结构的典型部位平均振动响应值与激励力源输入值3.98g的传递比为1.05。

4 结语

最优夹具结构的质量分别比结构一、二、三减轻33%、2%、60%;

最优夹具结构的一阶固有频率分别比结构一、二、三提高6.55倍、1.68倍、3.11倍;

最优夹具结构的典型部位响应与激励力源输入的振动传递比分别比结构一、二、三降低4.38倍、2.02倍、1.09倍。

经最优设计后,相较于3种典型的振动试验夹具的质量有不同程度的降低,结构固有频率有不同程度的升高,典型部位平均振动响应与输入值的传递比为1.05,满足相关标准要求,避免了振动试验过试验现象。该方法对固体火箭发动机振动控制具有一定的实用价值。

[1] 胡志强, 法庆衍, 张 越,等.随机振动试验应用技术[M]. 北京:中国计量出版社, 1996.

[2] 胡 波, 何 林.振动试验夹具设计[J].可靠性设计与工艺控制, 2005,7(3):45-48.

[3] 袁海庆.材料力学[M].北京:北京大学出版社, 2009.

[4] 钟继根, 王东升, 任万发,等.某导弹发动机振动试验夹具设计[J].振动工程学报, 2004,17(Z2):728-730.

[5] 周金林, 付晨晖, 刘旭琳.振动试验夹具设计方法研究[J].装备环境工程, 2012,9(6):135-139.

[6] 王 轲, 孙妍妍, 茅志颖.振动试验夹具动力学设计的综合优化方法[J].振动测试与诊断, 2013,33(3):132-137.

Vibration Test Fixture Optimization Analysis and Control for Solid Rocket Motor

Wang Shihui, Zhang Yu, Chen Xinxin, Cheng Bo, Li Tie

(601STInstitute of No.6 Academy of China, Huhehaote 010076,China)

Through the same incentive conditions of three typical solid rocket motor vibration test fixture for vibration test analysis, different degree resonance phenomena within the test frequency and the experiment phenomenon were found. Through test data analysis, it was concluded that the main factors influencing the vibration test fixture transfer characteristics, influencing factors as optimization variables, the average values of vibration response and the input value in a typical part error as the optimization goal, fixture topology optimization design, the final test optimization model experiment phenomenon under control, meet the specification requirements, provide guarantee for solid rocket motor vibration test control.

vibration and wave; solid rocket motor; vibration test fixture; optimization analysis and control

2016-07-28;

2016-08-31。

军品自主创新项目(中国航天科工集团六院)。

王世辉(1985-),女,内蒙古呼和浩特人,硕士,主要从事固体火箭发动机振动试验测试技术方向的研究。

1671-4598(2017)01-0221-03DOI:10.16526/j.cnki.11-4762/tp

V

A