天然气处理厂不凝气轻烃回收探讨

2017-02-20贾超孟婉莹王铁柱李蓉苗忠才中石油长庆油田公司第三采气厂内蒙古鄂尔多斯017300

贾超 孟婉莹 王铁柱 李蓉 苗忠才(中石油长庆油田公司第三采气厂, 内蒙古 鄂尔多斯 017300)

天然气处理厂不凝气轻烃回收探讨

贾超 孟婉莹 王铁柱 李蓉 苗忠才(中石油长庆油田公司第三采气厂, 内蒙古 鄂尔多斯 017300)

处理厂为了满足外输天然气烃露点合格,进行丙烷制冷低温回收凝液,回收的凝液因不稳定,不能满足运输条件,需进行凝液稳定,在凝液稳定过程中,产生不凝气量太大,低压燃料系统无法完全利用,导致低压燃料系统压力高,凝液稳定装置运行不稳定。进行人工放空不凝气,导致不凝气资源浪费,故本文针对目前不凝气产量大等问题,对回收利用不凝气进行探讨,提出不凝气轻烃回收方案,并做了经济效益估算。

凝液;不凝气;轻烃回收

1 凝析油稳定工艺

1.1 凝析油稳定方法

凝析油稳定方法基本上分为闪蒸法(一次平衡汽化可以在负压、常压、微正压下进行)和分馏法两类。

凝析油稳定的标准一般按照我国现行行业标准SY/ T0069-2000《原油稳定设计技术规范》,该规范要求国内各油田的原油稳定后的饱和蒸汽压,在其最高储存温度下的设计值不宜超过当地大气压的0.7倍。

1.2 处理厂凝析油稳定工艺流程

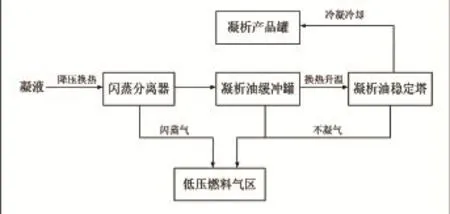

自低温分离器来的凝液降压换热后进入闪蒸分离器,进行三相分离,分离出闪蒸气去低压燃烧系统,不稳定凝析油经油室排至凝液缓冲罐,分离出不凝气和稳定塔顶气混合后进入全厂低压燃料系统。未稳定凝析油经过两次换热,进入凝析油稳定塔。塔底稳定后的凝析油经冷器冷却至40℃后去稳定凝析油罐储存(稳定凝析油在40℃时的饱和蒸汽压小于60kPa)。

图1 处理厂凝析油稳定工艺流程图

2 凝析油稳定运行现状

(1)在运行中,由于不凝气量大,进入低压燃料系统,引起压力升高至0.38MPa,稳定撬的不凝气排出缓慢,造成稳定撬压力升高至0.38MPa,从而引起凝析油缓冲罐排液困难,缓冲罐液位处于高液位运行。

(2)由于温度的变化,进入全厂燃料系统的不凝气将部分液化,导致导热油炉、火炬和食堂的燃气管线出现积液,目前供热站的导热油炉开始出现液化不凝气进入燃烧室,引起燃烧不完全,产生浓密黑烟,这对环境造成污染,不利于环保。

经统计,稳定装置排气量为120Nm3/h,闪蒸排气量在230Nm3/h,计算每天排15h,每年排气300d,1年稳定装置和闪蒸分离共排158×104Nm3,经估算因放空浪费的经济价值约142.2万元。

3 凝析油稳定装置运行建议措施

稳定装置及闪蒸不凝气的组分较丰富,组分中C3+组分含量较多,是轻烃含量较为丰富的资源,如果进行燃料系统燃烧或放空,造成轻烃资源的浪费。为此,针对稳定装置及闪蒸不凝气进行轻烃回收很有必要。

3.1 轻烃回收工艺方法

从天然气中回收轻烃凝液经常采用的工艺包括吸附法、油吸收法、冷凝法。其中冷凝法的特点是需要向气体提供足够的冷量使其降温。按照提供冷量的制冷系统不同,冷凝分离法可分为冷剂制冷法、直接膨胀制冷法和联合制冷法三种。

3.2 轻烃回收建议

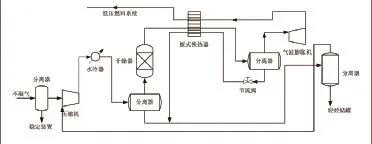

采用直接膨胀法进行轻烃回收,不凝气由压缩机增压,经水冷器冷却,进入一级凝液分离器,底部分离出的凝析轻烃进入三级凝液分离器。顶部气相经干燥器脱水后,进入板翅式换热器换热,经二级凝液分离器进行气液分离,顶部气相经气波机膨胀,经板翅式换热器回收冷量后作为干气外输至低压燃料气,底部分离出的轻烃经节流阀节流,再由板翅式换热器回收冷量后进入三级凝液分离器 ,顶部气相回到压缩机入口,底部的液相作为混合烃产品。

图2 直接膨胀法轻烃回收流程

3.3 轻烃回收效益分析

处理厂年均排气量为158×104Nm3,经过轻烃回收后,按照50%的回收率计算,年均减少排气量约为79×104Nm3,节约价值约为71万元。

4 结语

①年产不凝气的产量大,不凝气进行低压燃料系统,未得到充分利用,进入放空系统燃烧,造成资源浪费。本文提出不凝气的轻烃回收方案,合理利用能源,从某种程度上为以后不凝气的合理利用具有建设性意义。②对于提出的不凝气轻烃回收工艺流程,还欠缺实际的数据支撑,需要完善工艺流程各个节点的量,为轻烃回收的经济效益做出准确的评估。

[1]李玉东.原稳不凝气轻烃回收探讨[J].华北电力大学学报.2007.

贾超(1990-),男,汉,四川遂宁人,助理工程师,主要从事天然气生产工作。