氯碱水平衡及水资源综合利用

2017-02-17刘海蓉刘国军万华化学氯碱热电有限公司山东烟台264002

刘海蓉,刘国军(万华化学氯碱热电有限公司,山东 烟台 264002)

氯碱水平衡及水资源综合利用

刘海蓉,刘国军

(万华化学氯碱热电有限公司,山东 烟台 264002)

通过分析氯碱生产过程中的水平衡问题,提出了综合利用水资源的方案。

水平衡;水资源综合利用

氯碱生产过程中需要消耗大量工业水,同时又产生大量废水排掉,既浪费水资源,又污染环境。因此,在生产过程中做到水平衡及水资源综合利用非常重要。万华化学氯碱热电有限公司充分利用现有水资源,优化水平衡,提高水资源利用率,从而降低生产过程中工业水用量和废水产生量。

1 生产工艺简介

一次盐水精制装置采用膜过滤工艺,粗盐水中的钙、镁离子的过滤采用预处理器加膜过滤器,脱硝装置采用了行业先进的MDD膜过滤工艺,二次盐水精制装置采用离子交换树脂塔三塔流程,电解装置采用蓝星(北京)化工机械有限公司(以下简称北化机)的工艺技术,蒸发装置采用三效逆流降膜蒸发工艺,将浓度为32%的烧碱浓缩至浓度为50%的烧碱。片碱装置采用膜法立式生产工艺,将来自蒸发装置温度约75℃的50%碱液采用单效降膜蒸发技术浓缩到62%,再经单管式降膜管浓缩到98.5%进入闪蒸罐。冷水系统采用溴化锂蒸汽机组制冷,高纯盐酸合成装置采用国内成熟的副产蒸汽盐酸三合一合成炉,合成氯化氢后在炉内被直接吸收生成高纯盐酸,同时副产蒸汽。

2 生产用水现状

该公司一期烧碱生产规模25万t/a(以下类同),主要用水包括一次盐水化盐、循环水补水、电解(包括二次盐水、脱氯)补水;可回收的蒸汽冷凝液包括碱蒸发回收的蒸汽冷凝液、二次蒸汽冷凝液、溴化锂机组冷凝液、气化液氯蒸汽冷凝液,盐水预热E153蒸汽冷凝液;其他水源包括原盐带水、MDI盐水带水、工业水、药剂带水。生产系统中氢气带水经过洗涤冷却后的冷凝水直接进入一次盐水化盐,氯气带水经过洗涤冷却、脱氯后也进入一次盐水化盐,以上用水均在生产系统内实现了循环再利用。

3 水平衡计算

因为脱氯淡盐水、盐泥滤液带水都进入一次盐水化盐实现了循环再利用,在计算时不再累计。烧碱装置规模为25万t/a(100%计,以下类同),年操作时间按8 000 h计,水平衡中计算的单位为t/h。

3.1 加入生产系统水

加入生产系统的水分为原盐带水、MDI盐水带水、工业水、药剂带水、电解(含二盐/脱氯)系统用纯水,可回收的蒸汽冷凝液包括碱蒸发回收的蒸汽冷凝液、二次蒸汽冷凝液、溴化锂机组冷凝液、气化液氯蒸汽冷凝液,盐水预热蒸汽冷凝液。

3.1.1 原盐带水

原盐性质:含盐96%、含水2%,折百吨碱盐耗1.49 t/t,每小时原盐带水:(2 500 000/8 000)×1.49× 0.02/0.96=0.97(t/h)。

3.1.2 MDI盐水带水

MDI盐水性质:密度1.19 kg/L、含水84%,假设运行负荷A m3/h,每小时MDI盐水:0.84×1.19×A=A

3.1.3 一次盐水药剂带水(见表1)

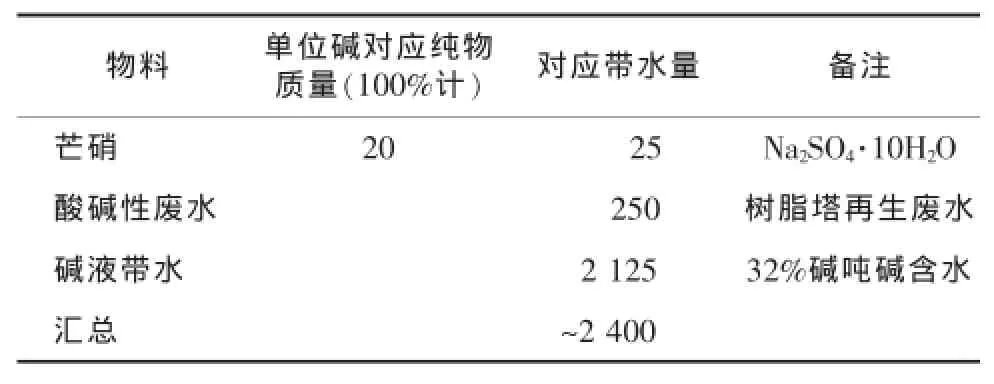

表1 药剂单耗和水带水量 kg/t碱

药剂带水:0.236×250 000/8 000(单位时间产折百碱)=7.375(t/h)。

3.1.4 电解(包括二次盐水、脱氯)补水

电解(包括二次盐水、脱氯)以标准纯水消耗值1.2 t纯水/t碱的消耗进行计算:1.2×250 000/8 000= 37.5(t/h)。

3.1.5 可回收蒸汽冷凝液

假设蒸发装置运行负荷B m3/h,出碱50%,汽耗0.5 t/t(32%碱密度为1 320 kg/m3,50%碱密度1 520 kg/m3),所用蒸汽产生的蒸汽冷凝液:0.5× 1.32×0.32 B=0.211 2 B。

工艺冷凝液:B×1.32×(0.68-0.32)=0.475 2 B。

假设片碱装置运行负荷C m3/h,出碱99%,所用蒸汽产生的工艺冷凝液:1.52×0.5 C=0.76 C(用时停运)。

假设液氯气化量29 t/h、气化液氯汽耗0.17 t/t,所用蒸汽 (包括含盐酸副产蒸汽)产生的蒸汽冷凝液:29×0.17=5.5(t/h)。

假设溴化锂机组满负荷运行,所用蒸汽产生的冷凝液为5.5 t/h(溴化锂机组蒸汽消耗设计数据)。

由此计算出单位小时进入生产系统总水量,表达式=0.97+7.375+A+37.5+0.211 2B+0.475 2B+0.76C+ 5.5+5=56.345+A+0.686 4B+0.76C。

3.2 带出生产系统水

带出生产系统水有盐泥带水、芒硝带水、32%碱液带水、浓硫酸带水、氯气带水、氢气带水、树脂塔再生酸碱废水等。

3.2.1 盐泥、芒硝带水

按照典型原盐对应的盐泥量为40 kg干基/t碱计。盐泥含固量约为50%,计算得带水为40 kg/t碱;芒硝(以十水硫酸钠计)以原盐(含卤水)典型含硝量为20 kg/t碱,计算得带水25 kg/t碱。

3.2.2 硫酸、氢气、氯气带水

硫酸干燥过程(98%酸至75%酸)中浓硫酸消耗约为17 kg/t碱,计算得带水5.3 kg/t碱。氯气出界区已基本为干氯气,不再含水。氢气量在10℃,以100 kPa压力时含水1.5 kg/t碱,以上带出水量可忽略不计,带水汇总情况见表2。

表2 带水汇总情况 kg

每小时带出生产系统总水量为:2.4×(250 000/ 8 000)=75(t)。

3.2.3 电解过程消耗水

电解过程水作为反应原料参与反应,根据电解方程式理论计算,吨碱需要转化的水为0.45 t,即每小时消耗的水为0.45×(250 000/8 000)=14.062 5(t)。

由此可以计算出单位小时进入生产系统总水量为:75+14.062 5=89.062 5(t),即生产系统吨碱加水为2.85 t。

3.3 水平衡

建立水平衡式:进入生产系统的水=带出生产系统的水+生产系统内消耗的水,得到:56.345+A+ 0.686 4B+0.76C=89.062 5。

从上式中可以看出,适当调整MDI盐水、蒸发、片碱3个装置之间的运行负荷,可以做到生产用水平衡,但在实际生产过程中,企业在确保安全环保的前提下尽可能根据市场变化实现效益最大化,因此,该公司根据产供销平衡调整3个装置运行负荷,MDI盐水运行负荷30 m3/h,蒸发35 m3/h、片碱3.7 m3/h,带入生产系统的水量约为113 m3/h,远大于生产所需加入的水量。如何回收利用多余的水资源,成为公司研究课题,经公司领导讨论决定,充分利用现有技术力量与设备对多余的水资源进行回收利用。

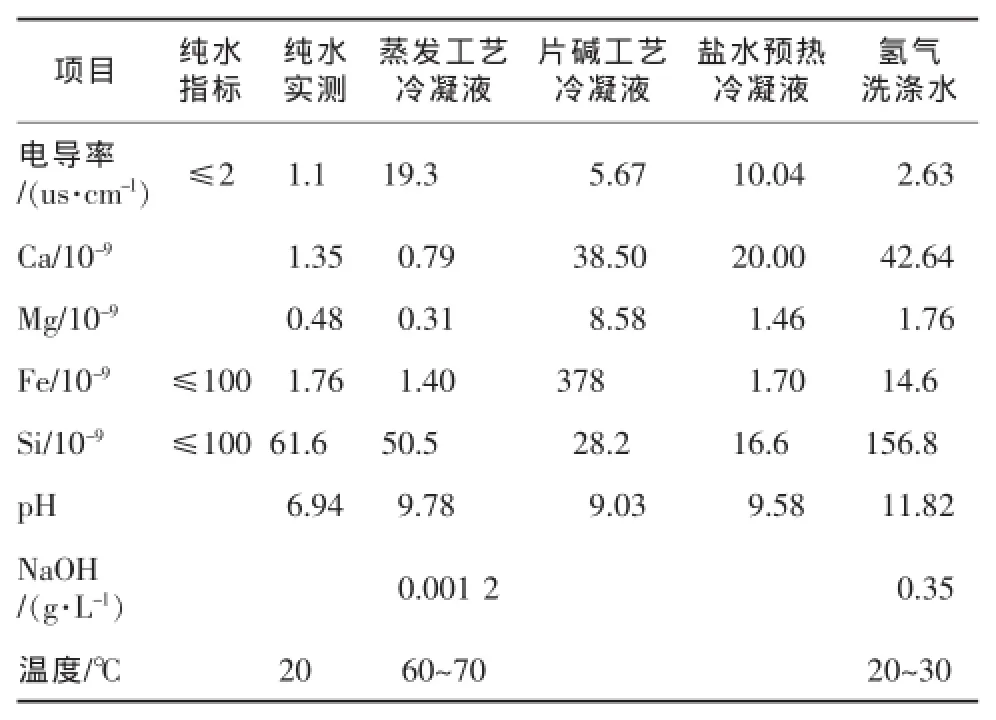

4 水资源综合利用(见表3)

表3 各冷凝液与纯水质量对照表

以上数据表明,蒸发工艺冷凝液接近纯水的标准,片碱工艺冷凝液Fe含量较高,两者可用于循环水补水。氢气洗涤水排出量含碱量0.35 g/L,pH值较高,可用于亚硫酸钠配置、事故氯配碱、蒸发成品碱配碱、片碱化糖。盐水预热E153蒸汽凝液接近纯水的标准,可用于纯水站制取纯水。

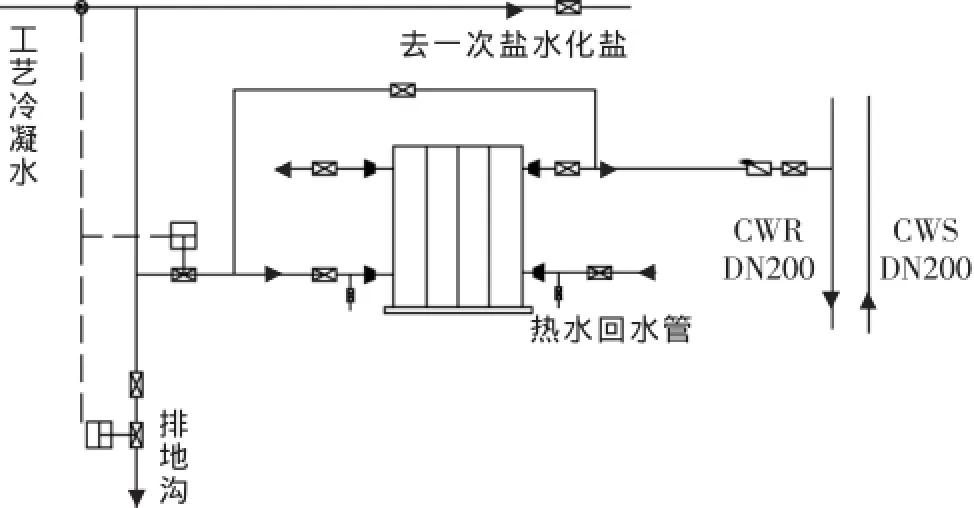

4.1 蒸发及片碱工艺冷凝水用于循环水回水管补水

为回收利用工艺冷凝液热量,在片碱暖气热水回水管上增加板式换热器,冬季工艺冷凝液经热水回水管换热后回片碱西南侧的循环水回水管;夏季工艺冷凝液不经板换走旁通回循环水回水管;去一次盐水管道保留,工艺流程示意图见图1。

图1 工艺流程示意图

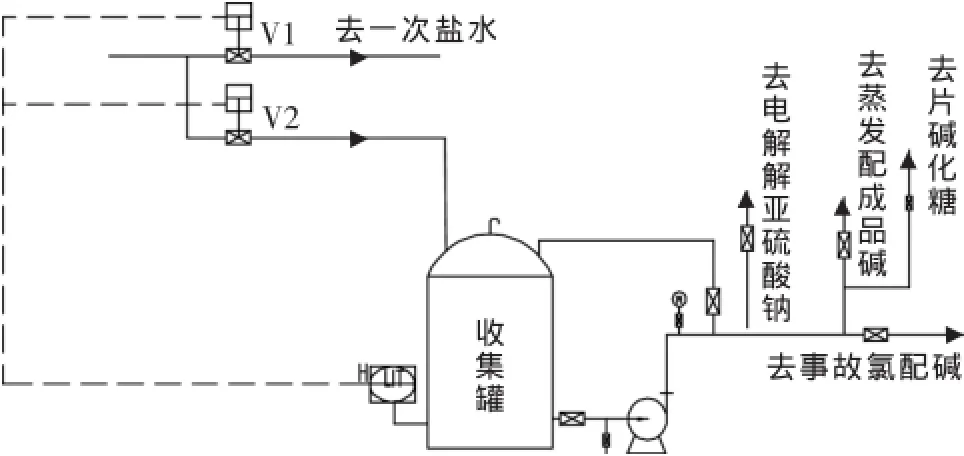

4.2 氢气洗涤水用途

增加氢气洗涤水收集罐,在去一次盐水管道上增加去氢气洗涤水收集罐分支并加装2个阀V2,原来去一次盐水管道上也增加2个阀V1。V1、V2与收集罐液位联锁,当液位高时V1开,V2关,液位低时V1关,V2开。氢气洗涤水用于亚硫酸钠配置、事故氯配碱、蒸发成品碱配碱、片碱化糖工艺流程示意图见图2。

图2 氢敢洗涤水回用工艺流程示意图

4.3 盐水预热E153蒸汽凝液回收用于纯水站制取纯水

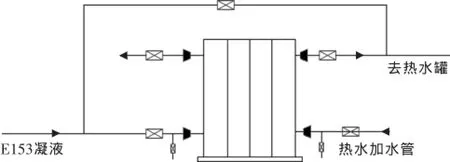

为回收利用E153蒸汽凝液热量,在换热站暖气热水回水管上增加板式换热器,冬季E153凝液给热水回水管换热后打至热水罐;夏季蒸汽凝液不经板换走旁通直接去热水罐,原来去一次盐水PVC管道拆除。工艺流程示意图见图3。

图3 盐水预热蒸气凝液回收用于纯水站工艺流程示意图

4.4 效益评估

蒸发片碱工艺冷凝水改造后,一期实际产量年可节水约160 000 m3,价值100万元以上(以工业水价值6.3元/m3计算);氢气洗涤水改造后,一期满负荷生产年可节水32 000 m3,价值20万元以上(以工业水价值6.3元/m3计算);E153蒸汽凝液改造后,一期满负荷生产年可节水72 000 m3,价值50万元左右(以纯水价值7元/m3计算)。

5 结语

通过水平衡计算能够最大限度地节约用水和合理用水,减少环境污染,降低企业耗水量,提高水的重复利用率,实现一水多用,使企业用水工作向更高层次迈进,同时提高企业管理人员和员工的用水意识、节水管理和业务技术素质,为地区开展供水、节水规划和研究提供扎实的数据资料,使用水沿着科学、高效方向发展。

Chlor alkali water balance and water resources comprehensive utilization

LIU Hai-rong,LIU Guo-jun

(Wanhua Chemical Chlor-alkali Thermal Power Co.,Ltd.,Yantai 264002,China)

The problem of water balance in chlor alkali production was analysed,and puts forward the water resources comprehensive utilization project.

water balance;water resources comprehensive utilization

TQ085

B

1009-1785(2017)01-0036-03

2016-11-08