吸附-精馏联合工艺脱除环氧丙烷装置放空气中氨的过程研究

2017-02-17谢佳华石杨夏艳任晓乾李民堂南京英斯派工程技术有限公司江苏南京0009南京工业大学江苏南京0009山东滨化集团股份有限公司山东滨州5669

谢佳华,石杨夏艳,任晓乾,李民堂,刘 鹏(.南京英斯派工程技术有限公司,江苏 南京 0009;.南京工业大学,江苏 南京 0009;.山东滨化集团股份有限公司,山东 滨州 5669)

吸附-精馏联合工艺脱除环氧丙烷装置放空气中氨的过程研究

谢佳华1,石杨夏艳1,任晓乾2,李民堂3,刘 鹏3

(1.南京英斯派工程技术有限公司,江苏 南京 210009;2.南京工业大学,江苏 南京 210009;3.山东滨化集团股份有限公司,山东 滨州 256619)

探讨了不同氨含量下放空尾气脱氨的效率和最优操作条件,结果表明采用吸附-精馏联合工艺能有效脱出氨,氨脱除率为99%,环氧丙烷回收率95%,且该工艺过程能耗低,绿色环保,应用前景广阔。

环氧丙烷;吸附脱氨;丙烯回收

近几年,国内环氧丙烷(PO)生产能力在300万t/a左右,需求量每年都在以5% ~10%的增长。国际上环氧丙烷生产工艺主要采用氯醇法和共氧化法[2],由于氯醇法工艺简单,技术成熟,建设规模灵活,而共氧化法工艺流程长,技术难度较大,装置规模不能过小的制约等,中国90%以上厂家均采用氯醇法生产环氧丙烷。

传统氯醇法生产工艺主要是采用电石渣和熟石灰作为原料,而电石渣中带有大量氨,包含有机胺和无机氨[3],在生产中会作为杂质进入到下游环氧丙烷产品,不仅会影响到环氧丙烷产品的醛值测定,增大了系统碱度,还使得产品不达标,无法用于聚醚生产,同时也会对生产操作、产品质量带来极大考验。这主要是由于氨会与环氧丙烷反应生成高凝固点的异丙醇胺类物质[4],这些物质在温度低于20℃时就会堵塞系统管道和冷凝器等设备,造成现有脱轻精馏塔都不能在低温下精馏,而提高脱轻精馏塔操作压力后氨气脱出困难,并且精馏塔温度高,PO容易发生副反应和聚合的问题。因此通常是通过大流量放空来解决管道堵塞的问题,这样操作就会使得大量高附加值的PO、丙烯产品被排放,还增加了大量高浓度VOCs尾气。

目前,氯醇法生产PO的脱氨技术是在上游电石渣浆液汽提脱氨[5],利用原料电石渣浆液处通过汽提或加热电石渣浆液来部分脱除氨气,但该方法脱氨效率仅为85%左右,精馏系统还需要通过大量放空来二次脱氨[3],且不管是用热水加热还是蒸汽加热,按照4万t/a环氧丙烷规模计算,电石泥氯醇法工艺,吨产品加热脱氨需要能耗2 000 kW左右,折算蒸汽能耗3.5 t/h。

分子筛是一种人工合成的无机吸附剂,是具有骨架结构的碱金属或碱土金属的硅铝酸盐晶体,依据其晶体内部孔穴的大小,吸附或排斥不同物质的分子[6]。吸附法脱水,是依据吸附原理利用多孔性固体干燥剂对气体混合物中极性水分子的选择,将水分从气体中分离出,从而达到脱水目的,获得低露点的干燥气体[7]。氨分子和水分子直径接近,环氧丙烷放空气中其他组分直径较大而可以通过吸附脱出。

采用的吸附-精馏联合新工艺处理环氧丙烷放空气脱氨技术在国内外均无报道,本文对该工艺进行了模拟计算,探讨了不同进料氨浓度对脱氨效率的影响。

1 吸附-精馏脱氨工艺

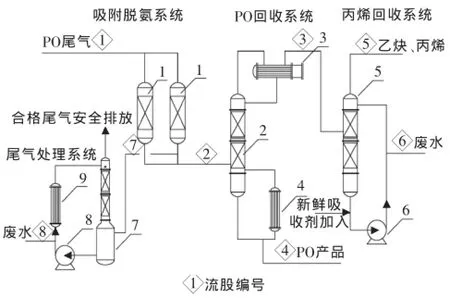

为了解决现有工艺的不足和技术空白,创新采用改性分子筛吸附脱氨技术[8],联合精馏过程将氨从环氧丙烷中分离出来,并回收环氧丙烷。流程见图1,从脱轻塔顶放空来的尾气直接进入专用的脱氨吸附塔1,自上而下通过吸附剂进行吸附脱氨,脱氨系统一塔吸附,一塔再生。吸附系统采用热氮气进行解析再生,解析出的尾气进入尾气处理塔7,进行溶剂吸收解析出来的氨气,使得排放气不含有氨气和其他VOCs尾气。经过脱氨后的物料进入PO精馏塔2,经脱氨后的物料在PO精馏塔进行精馏,得到的高纯环氧丙烷自PO精馏塔塔底排出,塔顶轻组分自塔顶排出,塔顶轻组分经冷凝后液相回流至PO精馏塔,不凝气去丙烯回收塔5处理。进入丙烯回收塔的气体采用醇水混合吸收剂吸收除去气体中的杂质,从而获得丙烯含量不低于98%的气体,脱无机氨99%以上,在处理VOCs的同时能够回收全部环氧丙烷和丙烯副产品。

图1 PO放空尾气脱氨回用工艺流程图

在丙烯回收过程中,郭辉等[9]提出放空气中丙烯浓度为50%以上时,可以直接通过水洗来回收丙烯,水洗的过程中使得系统中高附加值的环氧丙烷等直接与水反应而获得丙烯产品。实际生产过程中放空气的丙烯一般含量在20%左右,丙烯浓度过高塔顶的氨气和环氧丙烷反应生成的异丙醇胺等,堵塞管道[4]。且由于其中还含有浓度较高的环氧丙烷,采用直接水洗50%以上浓度丙烯的放空气会浪费大量环氧丙烷。负压带来的最大问题就是系统设备多,占地面积大,能耗高,同时需要低温冷凝回收环氧丙烷,低温冷凝过程中有害物质丙醛等由于沸点高而无法排出系统,并且负压系统还需要配备真空设备和配套回流储罐,对于易燃易爆的装置负压操作,一旦出现空气内漏吸入,比较容易达到爆炸极限而产生爆炸危险,所以负压装置对设备和管路系统要求高。采用负压+深冷回收将丙烯浓度提高到50%以上来直接水洗的工艺,由于丙烯中有机物种类较多、有机物在水中溶解度不同,所以对水洗流量控制要求高,不然会导致水洗后产物纯度差别非常大。为了解决这个问题,本文采用前脱氨以后,消除氨和环氧丙烷反应的影响,然后精馏回收环氧丙烷,使得进入洗涤回收系统的环氧丙烷在1%以下,大大减少了环氧丙烷产品的损耗。而且由于洗涤过程主要是脱有机物醛类等杂质,根据其溶解性能,可选择甲醇、乙醇和水的混合物进行洗涤吸收处理,这样大大提高了环氧丙烷收率,吸收剂循环量不用严格控制,降低了操作的复杂性。

2 过程模拟计算

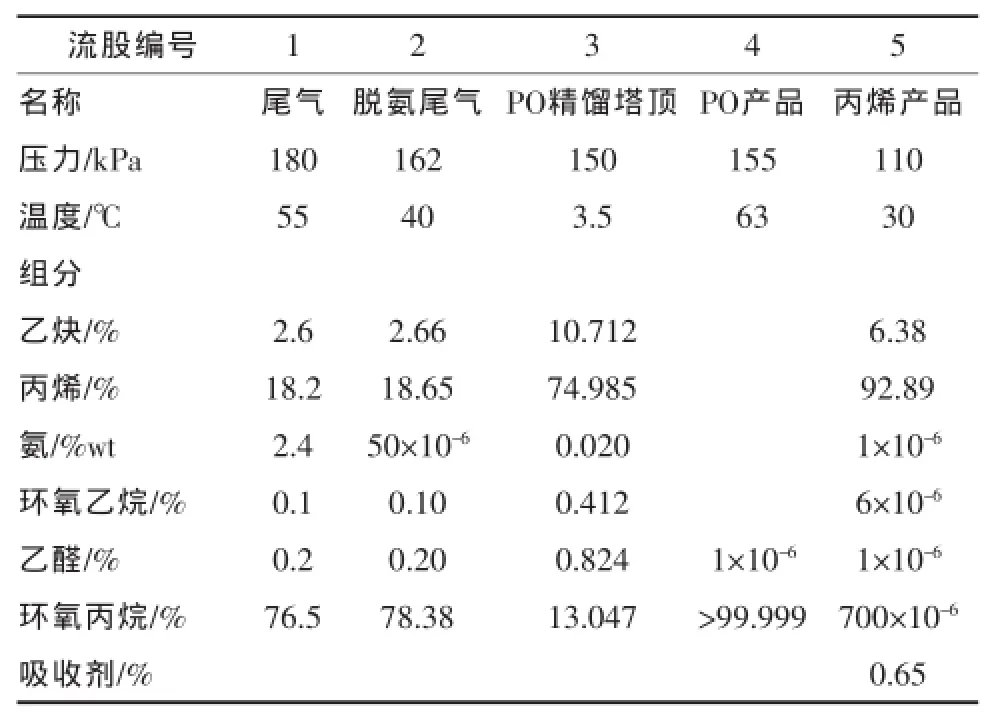

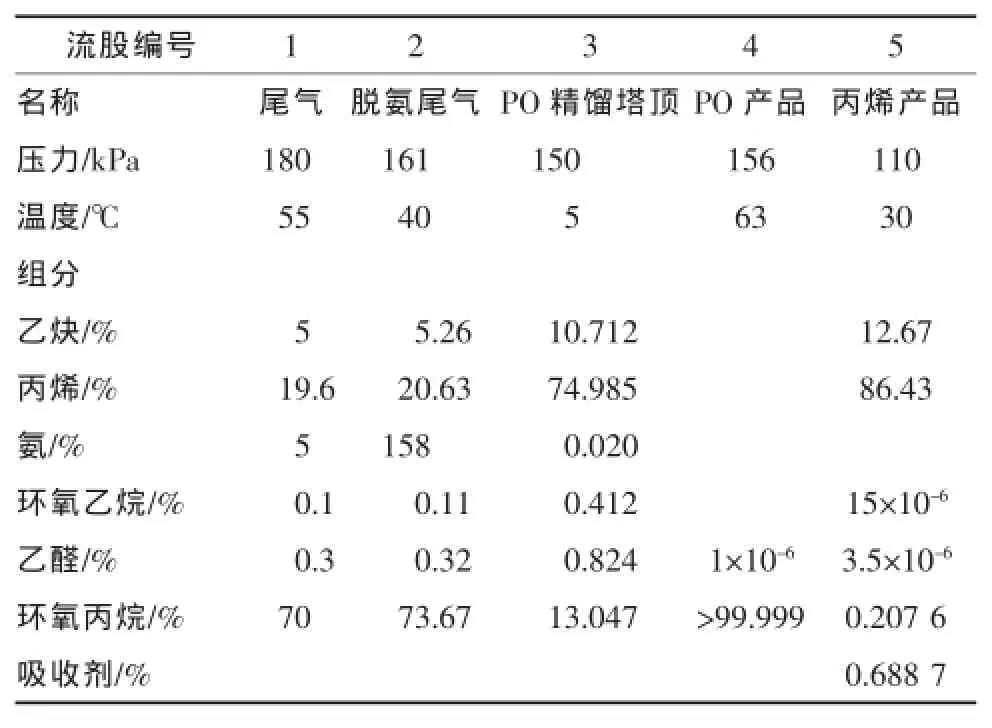

采用Aspen Plus软件和南京工业大学吸附分离研究所专用吸附软件,液相采用NRTL模型,气相采用校正的RK模型进行吸附脱氨的全流程模拟计算。通过改变不同进料组成来分析各个系统的影响,见表1。

从表2的计算结果看到,不同浓度下的氨组成对吸附系统没有影响,氨脱除率达到99%以上,最终所有的轻组分乙炔、丙烯等都进入洗涤塔中,塔顶放空气主要为乙炔和丙烯的混合气体,而且PO产品回收率95%以上,纯度高,能满足聚醚生产要求。和直接放空相比,彻底消除了VOCs污染,同时副产环氧丙烷和丙烯产品。

表1 低浓度进料条件对吸附-精馏脱氨系统的影响(2.4%)

表2 高浓度进料条件对吸附-精馏脱氨系统的影响(5.0%)

3 结论和展望

吸附-精馏脱氨技术是氯醇法制备环氧丙烷对放空气处理和产品加工的一种新工艺。过程涉及的环氧丙烷放空气、环氧丙烷产品脱氨的过程设备简单,将原来直接排放大气的尾气通过吸附塔脱氨并多级除杂回用以后,彻底脱氨,脱无机氨99%以上,降低了环境的污染,吸收剂成本低、易获得的优点,属于环境友好工艺,能耗低,应用前景广阔。回收全部环氧丙烷和丙烯副产品,按照4万t/aPO装置规模计,回收环氧丙烷和丙烯产品可以带来约500万元/a的副产品收入,能耗仅为150 kW,经济和节能效益非常显著,非常具有市场发展潜力。

[1]孙可华,张美麟,孟秀云.我国环氧丙烷的生产与市场分析.现代化工,2003,23(2):50-53.

[2]郭杨龙,姚 炜,刘晓晖,等.丙烯环氧化合成环氧丙烷技术的研究进展.石油化工,2008,37(2):111-117.

[3]蔡明生.电石渣应用在环氧丙烷生产中除氨的方法.化学工程与装备,2012,(6):49-50.

[4]蒋旭峰,曾崇余,任晓乾,等.二异丙醇胺合成反应动力学.南京工业大学学报,2002,24(1):102-103.

[5]游立菡.一种电石渣应用在环氧丙烷生产中除氨装置.中国:201220362310.2,2013.03.13.

[6]尚立光,李晓娜.分子筛脱水装置在轻烃回收系统中的应用.电子设计工程,2011,19(3):57-58.

[7]梁会田.乙酸乙脂水溶液中水在3A分子筛上的吸附平衡与动力学.应用化学,2006,3(10):932-936.

[8]谢佳华,任晓乾,石杨夏艳,等.一种环氧丙烷装置中脱氨并回收环氧丙烷、丙烯的方法及设备.中国:201610804226.6,2016.09.06.

[9]郭辉.环氧丙烷精制过程中丙烯回收工艺.中国:201510961254.4,2016.03.16.

Study on removal of ammonia in propylene oxide plant vent gas by using adsorption-distillation combined process

XIE Jia-hua1,SHIYANG Xia-yan1,REN Xiao-qian2,LI Min-tang3,LIU Peng3

(1.Nanjing Inspire Engineering Technology Co.,Ltd.,Nanjing 210009,China;2.Nanjing Tech University,Nanjing 210009,China;3.Shandong Befar Group Co.,Ltd.,Binzhou 256619,China)

Under different ammonia content was discussed,venting gas and ammonia removal efficiency under optimal operating conditions,the results show that using the combined process of adsorptiondistillation is effective removal of ammonia,ammonia removal efficiency of 99%,propylene oxide recovery 95%,and this technological process has low energy consumption,environmental protection,has broad application prospect.

propylene oxide;adsorption deamination;propylene recovery

TQ051.8+6

B

1009-1785(2017)01-0039-03

2016-11-10