基于S7-300的小区LNG供气站控制系统设计

2017-02-15代思洋张金瑞王文秀唐明新

代思洋,张金瑞,王文秀,唐明新

(大连交通大学 电气信息学院,辽宁 大连116028 )

基于S7-300的小区LNG供气站控制系统设计

代思洋,张金瑞,王文秀,唐明新

(大连交通大学 电气信息学院,辽宁 大连116028 )

基于S7-300系列PLC,对某城市小区的LNG供气站的控制系统进行设计。系统核心部件采用CPU314可编程逻辑控制器,利用基于STEP7对控制器进行编程控制,并采用WinCC组态软件完成人机交互界面的设计。该控制系统实现了小区LNG供气站的智能化管理和监控,保证了供气站的工艺流程有序进行,同时降低了装置制造成本,提高了装置的运行的可靠性。

小区LNG供气站;S7-300;STEP7;WinCC;控制系统设计

LNG(Liquefied Natural Gas,LNG)指标准大气压条件下,由气态天然气冷却到-162 ℃凝结而成的液态天然气。因其可以节约存储空间,降低运输成本,又具有较高的热值[1],近几年被越来越广泛地应用于工业和民用能源供应行业。随着中国可探明天然气储量的增加,天然气输气管网已经遍布中国大部分地区,覆盖全国大部分人口,但由于地理因素,一些地区目前还没有铺建天然气输配管道,这些地区的居民用气和公共建筑依旧使用瓶装液化天然气。瓶装液化天然气易泄漏,易爆炸,因而需要定期更换液化气罐,给居民生活造成极大的不便,且具有一定的安全隐患,目前液化气罐供气方式已被逐步摒弃。随着科学技术的发展,LNG供气站成为了城市居民用气主要方式,但应该看到,作为一种易燃易爆的化工装置,其运行控制以及安全监测至关重要。特别是随着一些新的装置和技术应用到LNG供气站的改造中,出现了新技术与传统装置不匹配的问题[2],严重影响了小区LNG供气站的安全稳定运行。如何利用先进控制技术有效管理小区LNG供气站的正常运行,提高其运行稳定性和智能化管理水平,成为目前小区LNG供气站研究的热点问题。

本文根据丹东宗裕城小区LNG供气站装置的具体情况,采用S7-300系列PLC,对现场各节点(如:卸车处、储罐、汽化器、加臭装置、在灌池)的参数(如:温度、压力、流量、液位、气体浓度)进行多方位检测并分析处理,对相应的阀门、报警器、潜液泵等执行机构实施有效控制,通过人机交互界面,实现对系统工作状态、实时数据、历史数据、系统报表的显示,同时可对报警参数进行设置,提高了装置的控制时效性和安全性,取得了很好的效果。

1 液化气站工艺流程及系统组成

1.1 系统工艺流程

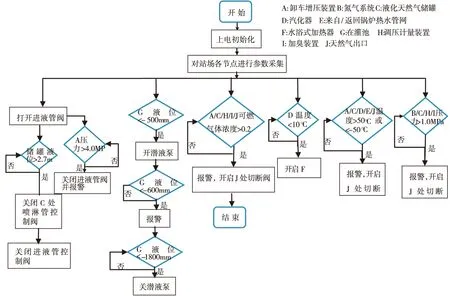

本设计的宗旨是实现小区LNG供气站的安全稳定运行、智能化监控和管理,并在一定程度上降低成本。LNG供气站的工艺流程是将LNG槽车运送过来的液态天然气灌注到储存罐内,然后经过汽化器,最后进行加臭、调压、计量,输送到站外中压管网,供用户使用。

首先,LNG槽车到达后,采用上进液以喷淋的方式将LNG输送到储罐内。在这个过程中,由于LNG槽车内液体的温度低于储罐内的温度,喷淋过程还可将储罐内部分蒸发气体(BOG)冷却液化,然后经过空温汽化器汽化。由于北方冬天工作环境温度较低,需要在天然气出口进行二次热处理。小区LNG供气站附近有大型锅炉房,结合其具体地理位置,利用锅炉房热水进行二次热处理,也可通过水浴式加热器进行加热汽化;最后经过加臭,为用户提供安全报警。经调压、计量输送到站外小区中压管网,最终实现系统的自动控制、自动监测,保证小区LNG供气站安全稳定工作,工艺流程如图1。

图1 小区LNG供气站工艺流程

1.2 控制系统组成

小区LNG供气站控制系统利用PLC控制器来获取变送器采集到的现场信号,进行分析处理后,判断控制阀和切断阀需要执行的动作以及是否需要启动潜液泵和水浴式加热器,监控计算机从PLC控制器的寄存器中获取数据进行相应的数据处理,并输出相应的控制信号[3]。通过工业以太网将信息传输给工控机[4-5],以便操作员对系统进行监控和相关的操作。通过UPS[6]保证供气站在市电出现故障时依旧可以正常运作。小区LNG供气站控制系统的结构图如图2。

图2 小区LNG供气站控制系统结构图

需要监控的节点及参数有:

(1)LNG槽车卸车管气相、液相压力,卸车增压器温度,可燃气体浓度以及氮气吹扫系统压力。

(2)LNG储罐旁温度,储罐内压力、液位,可燃气体浓度,报警和联锁。

(3)在灌池液位。

(4)汽化器旁温度,天然气出口压力、温度,报警和连锁。

(5)热水锅炉房热水温度,返回的热水温度。

(6)调压计量加臭处天然气进/出口压力,可燃气体浓度,累计流量。

(7)卸车增压处、LNG储罐处、汽化器处的火焰信号。

通过对各节点的监测,来控制执行器的阀门的关断、潜液泵的启停,并对各节点进行集中显示报警。其中,当天然气浓度达到上限20 %LEL时报警;电热水浴式增热气后温度低于5 ℃时报警,低于3 ℃时报警连锁关断汽化器进液管;在灌池液位上限-600 mm报警,-500 mm开泵,-1 800 mm停泵;在站场发生泄漏、火灾等紧急情况下关闭潜液泵。

2 控制系统下位机设计

2.1 控制系统下位机硬件配置

根据宗裕城小区LNG供气站控制系统的实际要求,系统控制器选用德国西门子公司的S7-300系列PLC。电源模块型号为PS307,可提供24 V,5 A的直流电。根据系统防爆要求,各种I/O接口和电源全部使用安全栅,选用深圳万讯公司MSB302E作为检测端配电隔离栅,MSB301E作为检测端电流隔离栅接收4~20 mA电流信号,经过隔离,输出给安全区域。由于系统需采集的参数较多,要对现场压力、流量、温度、液位和气体浓度等检测信号进行采集,主机CPU的端口不能满足系统要求,所以采用SM331/SM332 系列AI/AO模块对主机CPU进行扩展,采用SM3316ES7 331-7KF02-0AB0AI模块进行现场4~20 mA非温度信号的采集,采用SM331 6ES7 331-7PF01-0AB0输入热电阻RTD模块对温度信号进行采集。在实际操作时测量值能够随着模块功能的不同调整为电压值、电阻值或电流值,输出为电流或电压信号;采用SM322系列6ES7 321-1BH01-0AA0 DO模块完成对潜液泵、电磁阀等数字量的控制。

2.2 控制系统下位机软件设计

根据小区LNG供气站控制系统PLC硬件的选型,系统下位机PLC程序设计采用的是西门子公司的STEP 7 V5.5专用编程软件。在现场参数采集后,经过分析处理对紧急控制阀和潜液泵进行控制,以确保LNG供气站的正常运行,软件流程图如图3。

图3 下位机软件程序流程图

系统上电后,首先进行上电初始化,然后对现场各节点参数进行釆集。当LNG槽车到达后,打开进液管阀门,在卸车过程中主要监测储罐液位和卸车增压装置的压力,当储罐液位到达2.7 m后,关闭储罐处喷淋管控制阀和进液管控制阀。当卸车增压处压力大于4 MPa出现异常时,及时关闭进液管控制阀并报警。当在灌池的液位达到-500 mm时开启潜液泵,到达-600 mm时报警,低液位-1 800 mm时停泵。汽化器出口温度下限设定为10 ℃,小于该温度值时开启水浴式加热器。当站场出现异常,如可燃气体浓度达到上限20 %、温度超过-50 ℃及50 ℃界限,气体压力超过1 MPa等情况,立即开启天然气出口切断阀,减少安全隐患,保证小区LNG供气站的安全运行与工作人员的人身财产安全。

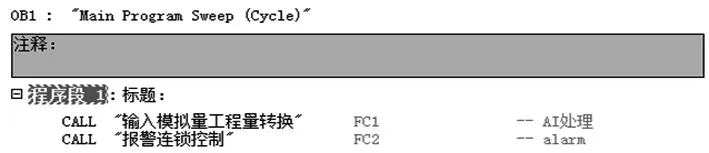

小区LNG供气站控制系统采用STEP 7编写结构化程序,以主程序为例对设计过程进行说明,如图4。

图4 控制系统主程序OB1

其中,OB1为主循环程序,调用各子程序。主程序包括:输入模拟量工程量转换和报警连锁控制。每个“CALL”指令会调用S7-300 PLC中的相应模块。功能块输入模拟量工程量转换和报警连锁控制,在众多关于PLC应用的文献中已形成完整的固定程序,本文不再加以赘述。

3 控制系统上位机设计

小区LNG供气站控制系统的上位机需要实现的主要功能有:用户管理和权限管理,实时显示节点参数,实时数据曲线,历史曲线,对紧急切断阀、水浴式加热器以及潜液泵等执行器的控制,还可对操作员进行报警提醒和报表显示打印。操作员可通过监控软件对供气站的工艺流程中各个节点的参数进行监视,保证供气站安全稳定运行,节省大量人力物力,更重要的是让工作人员远离危险的操作工作区,保护生命安全。

本系统上位机监控软件选用西门子SIMATIC WinCC。在组态程序开发时,经过创建新项目、添加新的驱动程序、建立WinCC变量、创建过程画面(包括主控画面、功能画面、控制画面)、变量归档等设计过程,搭建了人机交互界面,实现了对供气站整体工艺流程中各节点的实时监测和控制。主界面如图5,参数总览界面如图6。

图5 监控软件系统主界面

最后通过工业以太网将PLC和WinCC进行通信连接并对系统进行调试,包括通信连接状态的调试及诊断,同时对数字信号的输出、模拟信号的输入/输出进行了信号调试。

4 结 语

根据工程需要,本设计方案对丹东宗裕城小区LNG供气站的控制系统进行了设计改造,实践表明本文提出的基于S7-300和WinCC的控制系统设计是可行的。系统结构逻辑关系清楚,运行稳定性好,上下位机通信迅速,较好地实现了对供气站各节点的监控及对各执行器的有效控制。提高了其整体安全性,降低了成本,减轻了操作员的工作量。而且系统便于开展,在后续工作中,根据需要可扩展LNG供气站与终端用户的双向信息交流功能,进一步实现用户用气的计量、网络缴费功能,更好地提高小区LNG供气站的管理智能化。

[1] 李强.LNG气化站监控系统的研究与设计[D].成都:西南石油大学,2014.

[2] 蔡金萍.基于MCGS的船LNG燃料安防控制系统的设计[J].工业控制计算机,2014,7(27):23-24.

[3] 杨大志.基于S7-200 PLC的LNG气化站控制系统[J].化工自动化及仪表,2012,6(39):731-734.

[4] 杨沫.基于西门子自动化技术的蒸汽锅炉自动控制系统设计[D].大连:大连交通大学,2013.

[5] 张志.LNG气化储配站自控系统[D].南昌:南昌大学,2012.

[6] 胡健.西门子S7-300PLC应用教程[M].北京:机械工业出版社,2012.

(责任编辑 邹永红)

Design of Community LNG Gasification Station Control System Based On S7-300

DAI Si-yang, ZHANG Jin-rui, WANG Wen-xiu, TANG Ming-xin

(School of Electric and Information, Dalian Jiaotong University, Dalian Liaoning 116028, China)

Based on PLC of S7-300 series, a city community’s LNG gasification station control system is designed. CPU314 programmable logic controller is used as the system’s key part, which is programmed based on STEP7 software. WinCC configuration software is used to complete man-machine interface. This control system of community’s LNG gasification station achieved station’s intelligent management and supervision. The process of gasification station can be operated stably. Meanwhile, the system’s reliability can be enhanced, and the cost of installation can be reduced.

community’s LNG gasification station; S7-300; STEP 7; WinCC; design of control system

2016-10-12;最后

2016-11-27

代思洋(1991-),女,辽宁锦州人,大连交通大学电气信息学院硕士研究生,主要从事工业综合自动化与先进控制技术研究。

唐明新(1961-),男,辽宁大连人,教授,主要从事工业综合自动化与先进控制技术研究,E-mai:tangmingxin@djtu.edu.cn。

2096-1383(2017)01-0044-04

TP

A