切削条件对淬硬钢已加工表面白层形成的影响*

2017-02-15段春争徐欣欣

段春争, 徐欣欣

(大连理工大学 机械工程学院,辽宁 大连 116024)

切削条件对淬硬钢已加工表面白层形成的影响*

段春争, 徐欣欣

(大连理工大学 机械工程学院,辽宁 大连 116024)

高速切削淬硬钢已加工表面存在白层,对工件使用性能具有很大的影响,研究已加工表面白层对改善工件表面质量和切削加工性具有重要意义。通过使用PCBN刀具高速干硬切削GCr15钢和40CrNiMoA钢实验,分析了高速干硬切削过程中已加工表面产生白层的条件,研究了切削速度、后刀面磨损量等切削参数以及材料含碳量对白层厚度的影响规律。研究表明:已加工表面白层厚度随切削速度提高呈现先增加后减小趋势,随刀具磨损量增加而增大;随着工件材料含碳量增加,白层厚度增大。

高速干硬切削;淬硬钢;白层

0 引言

随着机床技术进步和新型刀具材料出现,目前已经可以采用PCBN刀具、陶瓷刀具或者新型硬质合金刀具对淬硬钢进行高速干式车削加工,其精度和表面粗糙度几乎可以达到精磨工艺的水平[1-2]。

研究表明,高速干硬切削已加工表面存在变质层,根据加工方法不同,变质层微观组织及力学性能不同,高速干硬切削表面变质层由白层和暗层组成。白层是一层超细晶粒层,一方面白层比基体硬度高,能提高工件抗磨损能力;另一方面,白层中普遍存在微观裂纹,易导致材料剥落或成为疲劳源[3]。高速干硬切削表面白层出现的广泛性以及它对零件使用性能的重要影响,使许多学者对高速干硬切削已加工表面白层进行了大量的理论和实验研究[4-7]。A. Attanasio和D. Umbrello等[4]对硬态切削AISI52100钢表面白层的研究表明白层厚度随刀具磨损的增加而增大;在150m/min~350m/min速度范围内,白层厚度随切削速度增大先增加后减小。刘战强[5]利用涂层硬质合金刀具精密切削FGH95钢,也发现随着切削速度增大切削表面白层厚度先增加后减小。但是BoshehS.S和MativengaP.T[6]对高速切削H13工具钢(54-56HRC)表面白层的研究中并没有发现白层厚度随刀具磨损增加而增大的现象。Umbrello[7]也对AISI52100淬硬钢切削表面白层展开了研究,结果表明白层厚度随着切削速度增大而增大。国内外学者虽然做了大量的理论和实验研究,但是他们研究中所采用的工件材料和切削参数范围比较窄,没有大范围的选择切削参数,没有深入研究不同材料性质对白层形成的影响。

研究切削条件对白层形成影响的规律,可以指导实际生产中根据工件材料特性选取适当的切削参数,控制已加工表面白层厚度,获得最佳表面质量以降低制造成本。本实验采用工业中广泛使用的GCr15钢和40CrNiMoA钢,对高速干硬切削已加工表面白层组织的显微组织形态和厚度等进行了初步分析,得到了不同切削速度和刀具磨损量以及工件材料不同含碳量对白层厚度的影响规律,探讨了白层形成机制。

1 实验条件和方法

1.1 实验条件

本实验所用的机床为MULTUS B400-W型加工中心, GCr15钢热处理工艺为:加热至850℃,保温2h,用机油淬冷,回火温度为180℃,保温4h;40CrNiMoA钢热处理工艺为:加热至850℃,保温2h,用机油淬冷,回火温度为150℃,保温4h。试件经过热处理后平均硬度为60HRC,其金相组织为针状马氏体、碳化物和少量残余奥氏体。

在外径为90mm的工件上切割厚度为2mm的小片,片高为6mm,片间距2mm。采用非涂层PCBN刀具对试件进行正交切削,每个参数切削实验作用在单一的小片上。

在高速干硬切削过程中由于多场耦合作用,刀具要承受高应力、高应变和高温等。由于PCBN刀片抗冲击能力差,为提高刀具耐用度通常对刀具刃口做负倒棱处理,负倒棱参数为bγ1×γ01=0.05mm×-20°。刀具其他几何参数分别为后角α0=7°,前角γ0=-10°。为了研究后刀面磨损量对白层厚度的影响,本实验所用刀片预制三种参数的后刀面磨损量(VB),VB约为0mm,0.1mm,0.2mm。

1.2 实验方法

为研究切削参数对白层厚度的影响,本实验以切削速度、后刀面磨损量为实验因素。切削速度分别选取v=200m/min,250m/min,350m/min,450m/min,550m/min;后刀面磨损量为0mm,0.1mm,0.2mm;进给量选取为f=0.1mm/r。

每组切削实验结束后,截取工件横截面并将截取的试件镶嵌,再用金相砂纸打磨并抛光至镜像表面。用4%的硝酸酒精进行轻微腐蚀,清洗掉腐蚀液并干燥试件表面。将腐蚀后的试件放入光学显微镜和扫描电子显微镜观察室中,观察切削表面形貌,并测量白层厚度。

2 实验结果与讨论

2.1 已加工表面白层特征分析

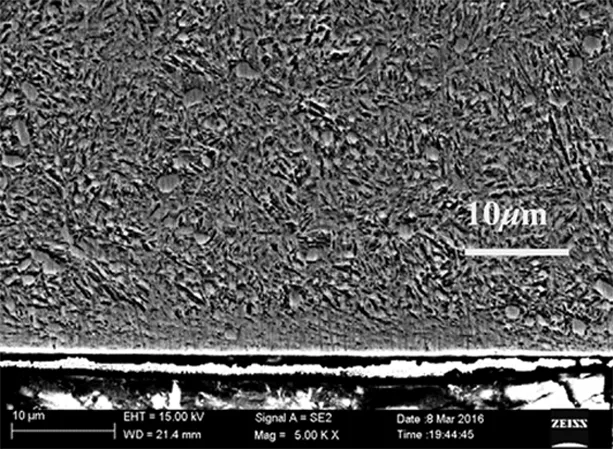

图1为SEM观察图。从图中可见,经过切削过程的工件表层组织结构发生了很大的变化。位于试件最表层的白层区域发生了严重的晶粒细化,已观察不出原始组织形态。白层区域弥散分布着一些比较粗大的碳化物颗粒,白层厚度约为5μm。暗层组织比白层组织粗大,暗层区域弥散分布着一些比较小的碳化物颗粒。此外,白层和暗层之间分界线比较明显,暗层和基体组织之间分界线比较模糊难以区分。

通常认为白层是由隐晶马氏体、残余奥氏体和碳化物组成[8]。这是由于高速干硬切削过程中产生大量的切削热,使已加工表面表层温度瞬间达到材料奥氏体化温度Ac1,表层材料组织重新奥氏体化,随着刀具移动热量向已加工表面内部传递,切削工件在空气中高速旋转,已加工表面产生极高的冷却速度,避开了奥氏体等温转变中的“C”曲线,使奥氏体在较低温度迅速转变为马氏体,由于其冷却速度比常规淬火冷却速度高,新形成的马氏体来不及长大,故得到的马氏体非常细小,呈隐晶状[4, 9- 10]。奥氏体含碳量比钢中含碳量要低,在工件快速冷却时碳未能完全溶解,导致过饱和的碳以碳化物形式析出,在白层区域能够看到比较粗大的碳化物颗粒。暗层组织为回火马氏体,由于温度场沿着深度方向呈梯度分布,暗层区域正好处于回火温度范围内。

SEM下组织形态图1 GCr15钢切削表面的组织形态(v=350m/min,f=0.1mm/r,VB=0.2mm)

2.2 切削速度对白层厚度的影响

切削速度对切削温度有显著影响,随着切削速度的提高,切削温度会明显上升,这对白层的厚度有较大影响。图2和图3分别为GCr15钢和40CrNiMoA钢随着切削速度增大切削表面白层的组织形态。从图中可以看到,从低速到高速范围内,切削加工表面都存在比较明显的白层组织。较低切削速度时,两种材料切削表面白层厚度均在2μm左右。随切削速度增大,GCr15钢表面白层厚度增加到3.5μm,40CrNiMoA钢表面白层增加到3μm,白层明显变厚。

为进一步分析切削速度对白层厚度的影响规律,得到两种材料切削表面白层厚度随切削速度增大的变化规律,如图4。结合切削表面SEM观察图,从图4可知,较低切削速度范围内白层厚度随速度增大的变化趋势和较高切削速度下白层厚度随速度增大的变化趋势不同。在较低切削速度时,白层厚度随着切削速度的增大而增大;而当切削速度继续增大时,白层厚度反而减小。这可能是由于在低速范围内,随着切削速度的提高,产生的切削热增加,传入工件表面的热量增加使表面发生相变的深度增加,白层厚度随之增加;而在高速范围内,切削产生的热量虽然增加,但由于切削速度高,大部分的热量来不及传入工件已加工表面,随着切屑流出被切屑带走或者随工件高速旋转散失到空气中,白层厚度也就不会显著增大。

(a)GCr15,v=250m/min

(b)GCr15, v=350m/min图2 不同切削速度GCr15钢已加工表面白层组织(f=0.1mm/r,VB=0mm)

(a)40CrNiMoA,v=250m/min

(b)40CrNiMoA, v=450m/min图3 不同切削速度40CrNiMoA钢已加工表面白层组织(f=0.1mm/r,VB=0mm)

图4 切削速度对白层厚度的影响(f=0.1mm/r,VB=0mm)

2.3 刀具磨损对白层厚度的影响

切削速度v=350m/min、进给量f=0.1mm/r,不同后刀面磨损量(VB),GCr15钢切削表面白层组织如图1、图2b和图5所示,40CrNiMoA钢切削表面白层组织如图3a和图6所示。从图中可以看出,VB=0,两种工件材料切削表面白层厚度均比较小,在2μm左右。VB=0.2时,白层组织明显变厚,GCr15钢白层厚度更是达到了5μm左右,40CrNiMoA钢白层厚度也达到了4μm左右。说明刀具磨损对白层厚度的影响比较明显,实际生产中应该注意控制刀具磨损来控制表面白层厚度。

从图7可以看出,随着后刀面磨损加剧,已加工表面白层厚度有增大的趋势。一方面,切削刃不是理想的锋利状态,存在钝圆,工件加工表面会发生变形和回弹,使后刀面与已加工表面之间接触长度和接触时间增大,后刀面对已加工表面产生很强烈的挤压和摩擦作用。后刀面磨损会在后刀面形成无后角的磨损平面,加剧与已加工表面的挤压和摩擦。磨损量决定后刀面与已加工表面的接触面积,随磨损量的增加,后刀面与已加工表面之间接触面积增大、摩擦作用加剧,产生摩擦热增加,已加工表面温度急剧升高,热效应影响深度也就会增加。另一方面,随着刀具磨损加剧,后刀面对已加工表面的机械挤压作用增强,工件表层受到的应力最大、产生应变最大,奥氏体相变温度降低,切削表面材料更容易奥氏体化,应力对相变促进作用凸显出来,进而使得白层厚度随后刀面磨损加剧而增加。

图5 不同刀具磨损GCr15钢已加工表面白层组织(VB=0.1mm,V=350m/min)

(a)40CrNiMoA,VB=0.1mm,V=350m/min

(b)40CrNiMoA,VB=0.2mm,V=350m/min图6 不同刀具磨损对40CrNiMoA钢已加工表面白层组织

图7 后刀面磨损对白层厚度的影响(V=350m/min)

2.4 工件材料含碳量对白层厚度影响

对比40CrNiMoA钢和GCr15钢切削表面白层组织图2和图3,以及对比图1、图2b 、图5和图3b、图6。从图中可以看出,切削条件相同时,具有高含碳量的GCr15轴承钢切削表面白层厚度明显比中碳钢40CrNiMoA切削表面白层厚度大。此外,从图4和图7可得出,其他切削条件相同,GCr15钢切削表面白层厚度比40CrNiMoA钢切削表面白层的厚度大。图4中可得,GCr15钢表面白层厚度最大为3.5μm左右,比40CrNiMoA钢的最大白层厚度3μm大17%;从图7中也能得出,GCr15钢表面白层厚度最大为5μm,比40CrNiMoA钢的最大白层厚度4μm大25%,这说明材料不同的含碳量对白层厚度有着很大的影响,实际生产中应该根据切削参数对不同碳含量钢白层厚度影响的规律,合理选择切削参数控制白层厚度。

GCr15钢切削表面白层的厚度比较大可能存在两方面原因:一方面,随着材料含碳量增加,铁素体和渗碳体的相界面总量增加,这有利于奥氏体形成。高含碳量材料在切削温度达到奥氏体化温度时能够产生更多奥氏体组织,同时更多奥氏体组织增加了马氏体形成的机会。切削过程中,GCr15钢在高温和强烈塑性变形共同作用下能够产生比40CrNiMoA钢更多奥氏体组织,随后快速冷却产生更多淬火马氏体,得到的白层厚度也就比较大。

另一方面,当碳的质量分数低于1%时,随着碳含量增加,获得马氏体的临界冷却速度下降,淬透性提高[11]。淬透性是淬火时得到马氏体的难易程度,淬透性越高冷却获得马氏体就越容易,对基于相变机制产生的白层来说,淬透性高就越容易得到白层组织。由GCr15钢和40CrNiMoA钢化学成分含量可知,本实验所用材料碳的质量分数均低于1%。所以,随着材料含碳量增加,获得马氏体的临界冷却速度降低,淬透性提高,试件在快速冷却时表面就更容易得到马氏体,热效应影响深度也就会增加。高含碳量的GCr15钢切削表面在快速冷却过程中更容易得到马氏体,得到的白层厚度比较大。

3 结论

(1)高速干硬切削淬硬钢表面由白层、暗层和基体材料三部分组成,存在比较明显的分层现象;白层组织中存在超细晶粒、碳化物等组织形态,白层与暗层之间有比较明显的界线。

(2)在一定的切削速度范围内,白层厚度随着切削速度增加有先增加后减小的趋势,随着刀具磨损增加而增大;工件材料不同含碳量对白层的厚度影响也比较大,白层厚度随工件材料的含碳量增加而增大。

(3)实际生产中可根据切削条件对不同碳含量工件材料白层厚度的影响规律,合理选择切削速度,控制刀具磨损,以达到控制切削表面白层厚度,提高切削加工表面质量的目的。

[1] 庞俊忠,王敏杰,李国和,等. 高速切削淬硬钢的研究进展[J]. 中国机械工程, 2006,17(S2): 421-425.

[2] 艾兴等. 高速切削加工技术[M]. 北京: 国防工业出版社, 2003.

[3] Choi Y. Influence of a white layer on the performance of hard machined surfaces in rolling contact[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture. 2010, 224(8): 1207-1215.

[4] Attanasio A, Umbrello D, Cappellini C, et al. Tool wear effects on white and dark layer formation in hard turning of AISI 52100 steel[J]. Wear,2012, 286: 98-107.

[5] 刘战强,吕绍瑜. 镍基粉末高温合金切削加工表面白层形成热-力耦合作用机理[J]. 机械工程学报,2014, 50(17):186-193.

[6] Bosheh S S, Mativenga P T. White layer formation in hard turning of H13 tool steel at high cutting speeds using CBN tooling[J]. International Journal of Machine Tools and Manufacture,2006, 46(2): 225-233.

[7] Umbrello D, Rotella G. Experimental analysis of mechanisms related to white layer formation during hard turning of AISI 52100 bearing steel[J]. Materials Science and Technology, 2012, 28(2): 205-212.

[8] Barry J, Byrne G. TEM study on the surface white layer in two turned hardened steels[J]. Materials Science and Engineering,2002,325(1-2): 356-364.

[9] Umbrello D. Analysis of the white layers formed during machining of hardened AISI 52100 steel under dry and cryogenic cooling conditions[J]. The International Journal of Advanced Manufacturing Technology,2013,64(5-8): 633-642.

[10] Kundrák J, Gácsi Z, Gyáni K, et al. X-ray diffraction investigation of white layer development in hard-turned surfaces[J]. The International Journal of Advanced Manufacturing Technology. 2012, 62(5-8): 457-469.

[11] 刘宗昌. 材料组织结构转变原理[M]. 北京:冶金工业出版社,2009.

(编辑 李秀敏)

Influence of the Cutting Condition on White Layer Induced by Machining of Hardened Steel

DUAN Chun-zheng,XU Xin-xin

(School of Mechanical Engineering, Dalian University of Technology, Dalian Liaoning 116024, China)

High speed dry hard cutting process causes white layer on machined surfaces. Studying machined surface white layer is significant to improve work-piece machinability and performance. The experiments of high speed dry hard cutting of GCr15 steel and 40CrNiMoA steel were carried out with PCBN cutters, the conditions of forming the white layer on dry-hard machined surface were analyzed. The effects of cutting parameters and carbon content in bulk material on white layer thickness were studied. The research results show that the white layer thickness increases with increasing cutting speed, and then decreases with increase of cutting speed. The white layer thickness increases with increase of flank wear and carbon content in bulk material.

high speed dry hard cutting; hardened steel; white layer

1001-2265(2017)01-0141-04

10.13462/j.cnki.mmtamt.2017.01.039

2016-04-05;

2016-04-26

国家自然科学基金赞助项目(51375072)

段春争(1970—),男,黑龙江鹤岗人,大连理工大学副教授,博士,研究方向为切削加工及先进制造,(E-mail)dcz71@163.com。

TH161+.14; TG506.1

A