脲醛树脂合成过程中游离甲醛的抑制

2017-02-11赵厚宽谢星鹏3叶哲孜谢益民

赵厚宽,王 鹏,谢星鹏3,叶哲孜,谢益民∗

(1.湖北工业大学 制浆造纸研究院,湖北 武汉 430068;2.湖北工业大学 轻工材料湖北省重点实验室,湖北 武汉 430068;3.武汉生物工程学院药学院,湖北 武汉 430415)

脲醛树脂合成过程中游离甲醛的抑制

赵厚宽1,2,王 鹏1,2,谢星鹏3,叶哲孜1,2,谢益民1,2∗

(1.湖北工业大学 制浆造纸研究院,湖北 武汉 430068;2.湖北工业大学 轻工材料湖北省重点实验室,湖北 武汉 430068;3.武汉生物工程学院药学院,湖北 武汉 430415)

研究了脲醛树脂合成过程中抑制游离甲醛的方法,讨论了合成工艺的优化以及单宁酸和可溶性碱木质素作为降醛剂的效果。结果表明:优化后的合成工艺为甲醛与尿素的物质的量比为1.2∶1,缩聚反应阶段温度和pH值分别为95℃和5.0,三聚氰胺用量为尿素与甲醛总质量的2%,聚乙烯醇用量为尿素质量的1%。采用该工艺条件可使的产品中游离甲醛的量降到0.18%,黏度为16.2 s,固体质量分数为52.96%,储存时间大于45 d。采用单宁酸用量为尿素质量的2%时,产品中游离甲醛量为0.09%,固体质量分数为53.44%,黏度为16.9 s;可溶性碱木质素用量为尿素质量的5%时,游离甲醛的量为0.15%,其他指标与添加单宁酸的样品相似。

脲醛树脂;游离甲醛;降醛剂;单宁酸;木质素

脲醛树脂胶因具有胶合强度高、固化速度快、合成工艺简单、使用方便、性能较好、成本低廉、原料来源比较丰富等优点成为我国人造板、木材加工行业最常用的粘合剂之一。有文献显示我国脲醛树脂的用量占木工行业用胶量的80%以上[1-3]。脲醛树脂一般是由尿素与甲醛合成的,传统理论认为,脲醛树脂的合成主要分为2个阶段,第一个阶段为加成反应阶段,即羟甲基脲生成;第二阶段为缩聚反应阶段,即树脂化阶段,因此,脲醛树脂合成过程中通常是分2次加料。采用传统合成工艺生产脲醛树脂的过程中游离甲醛含量较高,在使用过程中会释放甲醛气体,因此如何在不影响胶的综合性能的条件下寻找新的工艺或者改进传统工艺以降低游离态甲醛含量迫在眉睫。本研究采用了2种抑制甲醛的方法,一种是优化工艺条件,尤其是严格控制尿素和甲醛的物质的量比、缩聚反应的温度和pH值、三聚氰胺的用量以及降醛剂聚乙烯醇(PVA)的量,优化传统工艺参数以得出最优的合成工艺;另一种是采用降醛效果好且成本合适的高效新型降醛剂,主要对单宁酸以及可溶性碱木质素作为降醛剂的效果进行了分析,以期为游离甲醛的抑制提供理论依据。

1 实验

1.1 材料与仪器

甲醛、尿素、三聚氰胺、NaOH、10%的甲酸溶液、聚乙烯醇(PVA)、HCl、NH4Cl、六亚甲基四胺、单宁酸,分析纯;碱木质素:可溶性烧碱-蒽醌法自制[4-5]。黏度计、数字pH计等。

1.2 脲醛树脂合成工艺优化

将已计量好的甲醛加入带有转子的四口烧瓶中,用300 g/L的NaOH溶液调节甲醛的pH值,使pH值达到8.5,加入第一批尿素(占尿素总质量的60%),升温至80℃,进入生成一羟甲基脲和二羟甲基脲的加成反应阶段,反应1 h;接着加10%甲酸分别调节pH值至3.0、3.5、4.0、4.5、5.0和5.5,升温至一定温度,此阶段为缩聚反应阶段,反应1.5h;然后,加入第二批尿素(占尿素总质量的15%),同时加入一定量的交联剂三聚氰胺,再加入计量的聚乙烯醇反应30min后,调温度为80℃,并调pH值为8.0,加入第三批尿素(占尿素总质量的25%),通过加成反应降低残留甲醛含量。继续反应30min后,将产品冷却至30℃后倒入储存瓶中储存,并调产品pH值为7.5。

1.3 添加新型降醛剂的脲醛树脂合成工艺

按1.2节操作,不同之处为第二批尿素加入量为40%,第三批尿素以一定量的新型降醛剂(单宁酸或可溶性碱木质素[6-7])代替,通过酚醛缩合反应降低残余甲醛的含量。其余操作均同1.2节。

1.4 脲醛树脂中游离甲醛含量的测定

根据GB/T 14074.16—1993计算脲醛树脂中游离甲醛的量。

1.5 脲醛树脂黏度的测定

采用涂料用4号杯,通过在25℃下测量流速来测定树脂的黏度[8]。

1.6 脲醛树脂中固体质量分数的计算

用称量瓶精确称取1 g产品(质量记为m1),放入120℃烘箱里烘干1 h,然后放入干燥器中冷却至室温,称量干燥后的产品质量(m2)。脲醛树脂中固体质量分数(w,%)由w=m2/m1×100%计算得到。

1.7 脲醛树脂固化时间的测定

在锥形瓶中加入4 g水、1 g氯化铵和0.6 g六亚甲基四胺。38℃下搅拌30min,冷却后得到固化剂,备用。取5 g左右脲醛树脂产品放入试管,加3滴固化剂,用玻璃棒搅拌,一直到树脂完全固化,记录搅拌的时间即为固化时间。

2 结果与分析

2.1 工艺条件对产品的影响

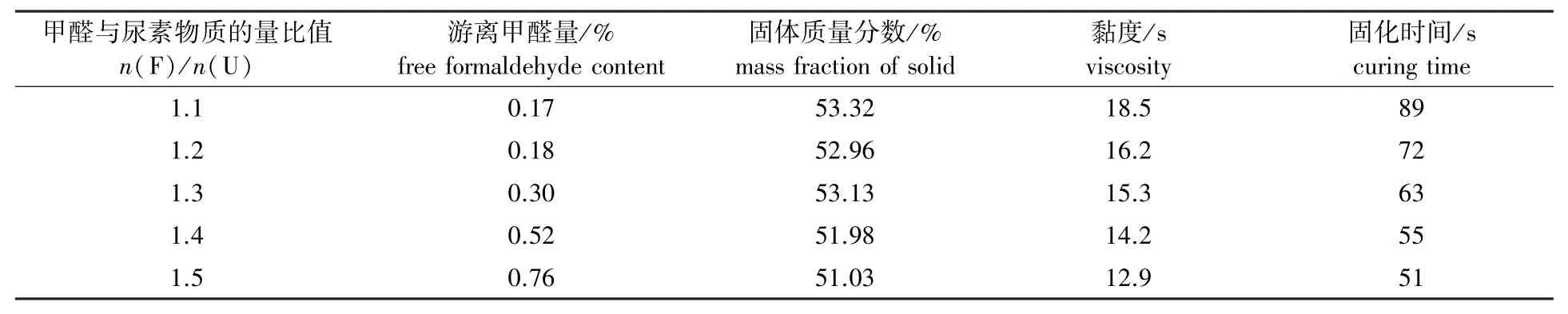

2.1.1 甲醛与总尿素物质的量比 原料中甲醛(F)与尿素(U)的物质的量之比(n(F)/n(U))会对产品性能产生影响。n(F)/n(U)增大时虽然形成的二羟甲基脲较多,树脂的粘合能力高,稳定性好,但是产品中游离甲醛的量也随之增大[9];当n(F)/n(U)低于1.0时,虽然游离甲醛的量减少,但会形成大量的一羟甲基脲,粘合性能变差,稳定性也变差[10]。因此,选择甲醛与尿素的物质的量比值在1.1~1.5进行研究。控制缩聚阶段pH值5.0,缩聚反应温度95℃,三聚氰胺用量2%(质量分数,以甲醛和尿素总质量计,下同),聚乙烯醇用量1%(质量分数,以尿素质量计,下同),改变n(F)/n(U),合成了一系列的脲醛树脂样品。探讨n(F)/n(U)变化对产品游离甲醛的量、固体质量分数、黏度以及固化时间的影响,结果如表1所示。

从表1可知,随着n(F)/n(U)比值的升高,树脂中游离甲醛含量也不断升高,而黏度和固化时间降低。因此想要降低产品中游离甲醛含量,要尽量采用较低的物质的量比。然而,通过降低甲醛与尿素物质的量比来降低产品中游离甲醛的含量,虽然在一定范围内有效果,但同时会引起黏度升高,而太高的黏度会在一定程度上导致产品胶合强度的降低。这是因为在脲醛树脂的组分中,与木材间起粘附力作用的主要是二羟甲基脲,而对黏度起主要贡献的是三羟甲基脲和四羟甲基脲,脲醛树脂黏度太高意味着三羟甲基脲和四羟甲基脲含量高,相应的二羟甲基化合物的含量低,因此导致粘附力弱,即产品胶合强度降低。然而在实际生产中二羟甲基含量也不能太高[11],二羟甲基含量过高会使产品的耐水性降低,同时也会提高板材热压时甲醛的释放量。降低物质的量比还会造成树脂贮存稳定性降低[12]、固化时间延长等不良后果。因此,通过降低原料中n(F)/n(U)来降低甲醛释放量是很有限的,必须通过加入降醛剂捕捉聚合反应基本结束后剩余的甲醛,从而制得甲醛释放量低、性能好的脲醛树脂。综合以上数据可以得出最佳甲醛与尿素的物质的量比值为1.2。

表1 甲醛与尿素物质的量比对脲醛树脂性能的影响Table 1 Effect of n(F)/n(U)on characteristics of urea-formaldehyde resins

2.1.2 缩聚反应阶段的pH值 制备脲醛树脂采用的工艺一般都是先弱碱性,然后调成弱酸性,最后再回调成碱性。这是因为尿素和甲醛的加成反应需在碱性条件下进行以生成一羟甲基脲和二羟甲基脲,而羟甲基脲进一步缩合成带支链的高分子的缩聚阶段需要在弱酸条件下进行,这一阶段要严格控制pH值,而只有经过缩聚阶段才能使脲醛胶具有足够的胶合强度。最后阶段调成碱性的目的有2个:一是因为最后一步需要加入尿素,尿素和残余甲醛只有在碱性条件下才能进行加成反应生成具有良好胶合性能的羟甲基脲,二是在弱碱性条件下产品保存的时间更长一点。调节合适的酸碱度可以提高反应效率和脲醛树脂的综合性能。

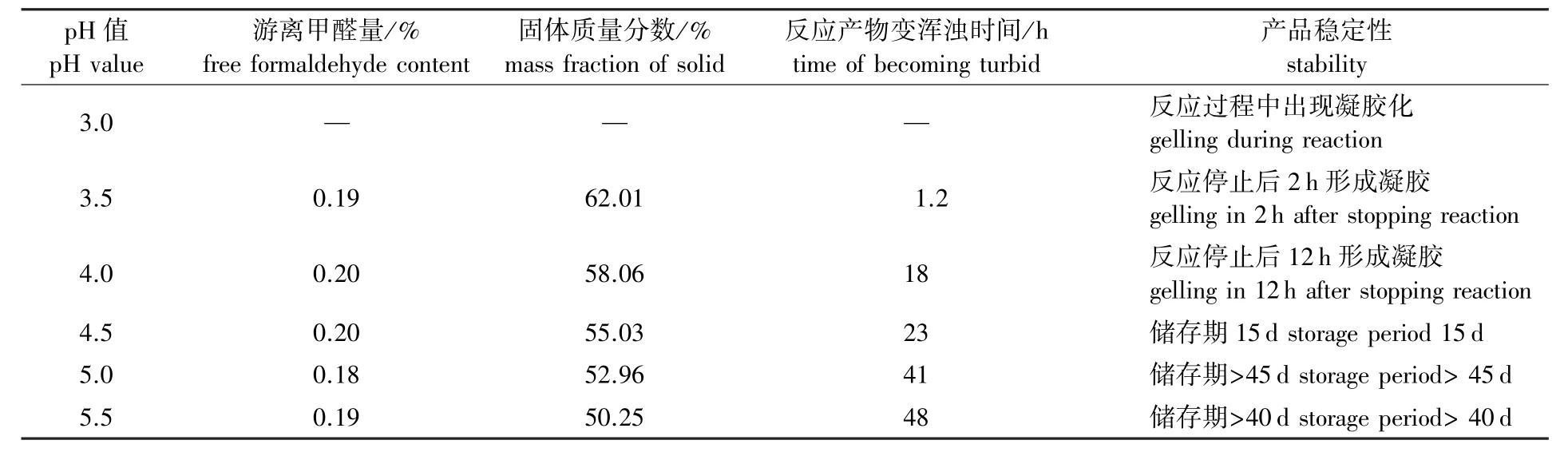

缩聚反应阶段的pH值会对产品的性能产生十分显著的影响。将缩聚阶段的温度控制在95℃,n(F)/n(U)比值为1.2,三聚氰胺用量2%,聚乙烯醇用量1%,分析此阶段pH值对产品的影响,结果见表2。

表2 缩聚反应阶段pH值对脲醛树脂性能的影响Table 2 Effect of pH value on characteristics of urea-formaldehyde resin in the condensation stage

羟甲基脲缩聚生成脲醛树脂的反应若体系酸性过强(pH<3.5),则聚合反应剧烈,生成不溶性聚合物,使胶液很快变浑,控制不当会在反应过程中出现凝胶甚至固化事故[13]。如果pH值太高(超过5.5)则会使产品聚合度偏低,影响产品稳定性和胶合性能。从表2可见,pH值对产物变浑浊时间以及固体质量分数有一定的影响,但是对游离甲醛的量影响不是很大。pH值过低,反应易出现凝胶现象[14],如表中所示,pH值为3.0时,反应过程中直接发生凝胶化,pH值为3.5~4.5时,所得产品在2 h 到15 d之间变成凝胶,无法使用,不能满足实际生产的要求,而且反应产物变浑浊时间小于23h。当pH值为5.0时,反应产物变浑浊时间为41h,而且脲醛树脂产品的储存时间大于45 d,产品在后续使用过程中的粘合性能也证明该胶料是最佳的。当pH值大于5.0时,缩聚阶段反应速率变慢,形成的体型高分子量就会变少,如pH值为5.5时,产品的存储期大于40 d,稳定性不如pH值5.0时的产品,而且反应产物变浑浊时间为48 h,也不是企业生产控制的最佳值。综合以上分析,缩聚阶段的pH值为5.0最合适。

2.1.3 缩聚阶段的反应温度 缩聚阶段对温度十分敏感,温度越高,反应速率越快,产品聚合度越高,生产周期也会变短。反应过程中若温度太高则会使缩聚反应过于剧烈,迅速形成以体型为主的高分子聚合物,导致产品黏度过大,进而出现凝胶现象,影响脲醛树脂的性能,而温度过低会使反应速率变慢,形成的聚合物相对分子质量低,导致树脂聚合度低,黏度也低,进而造成树脂固化过慢、胶层机械强度降低等不良后果。

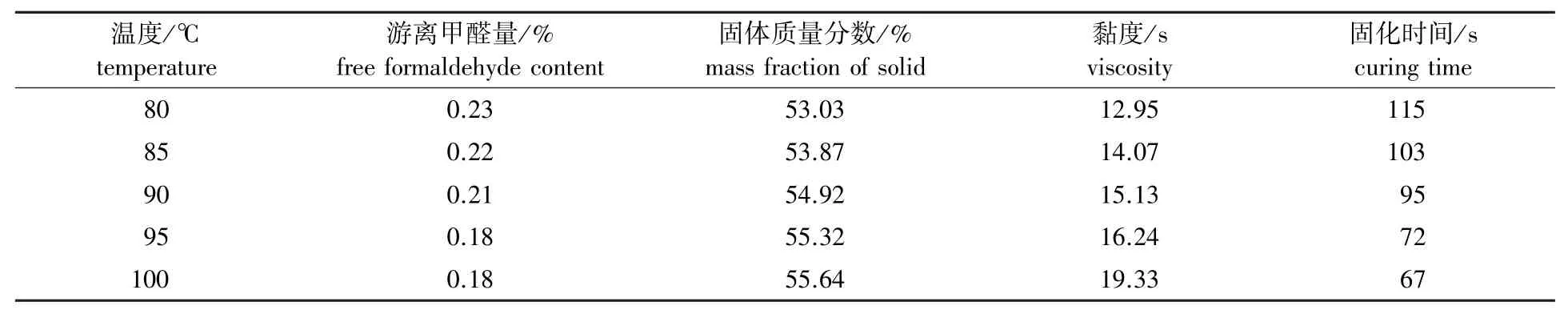

将缩聚反应pH值调节到5.0,n(F)/n(U)比值为1.2,三聚氰胺用量2%,聚乙烯醇用量1%,分析缩聚阶段温度的变化对脲醛产品性能的影响,结果见表3。

表3 缩合反应阶段温度对脲醛树脂性能的影响Table 3 Effect of temperature on characteristics of urea-formaldehyde resin in the condensation stage

由表3可知,随着温度的升高,样品的黏度和固体质量分数均升高,而固化时间和游离甲醛含量随之降低。当温度超过95℃后,反应速率很快不容易控制,生成大量的高聚物,树脂的黏度太高,达到19.33 s,而温度低于85℃时固化时间太长,因此,反应温度应控制在95℃时最适宜。

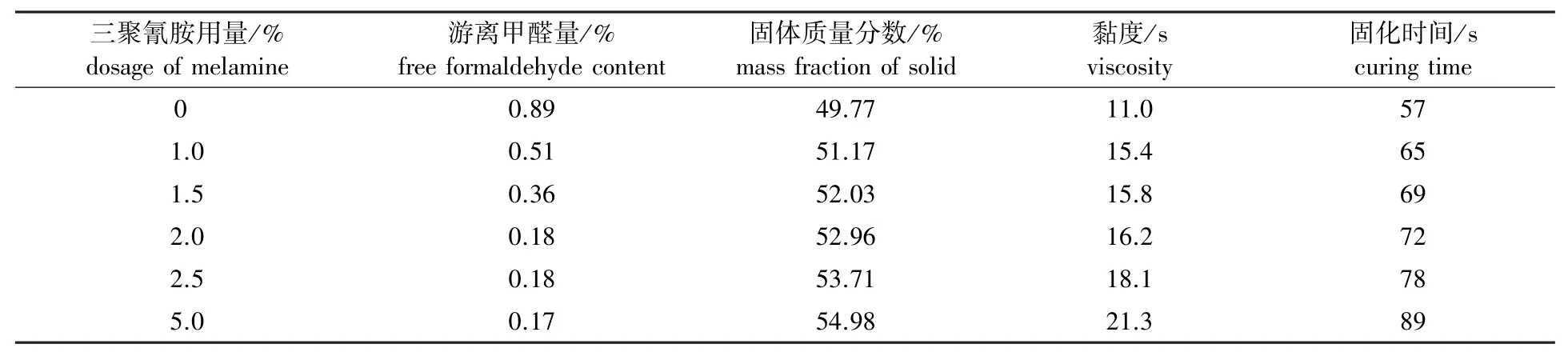

2.1.4 三聚氰胺的用量 三聚氰胺是改善低物质的量比脲醛树脂胶黏剂性能最常用的交联剂及游离甲醛捕捉剂。在n(F)/n(U)比值1.2条件下,将缩聚反应的条件控制在pH值5.0、温度95℃、聚乙烯醇用量1%,改变三聚氰胺用量,分析其对产品性能的影响,结果见表4。

表4 三聚氰胺用量对脲醛树脂性能的影响Table 4 Effect of the dosage ofmelam ine on characteristics of urea-formaldehyde resin

由表4可知,随着三聚氰胺用量的增加,游离甲醛量不断降低,而固化时间、黏度和固体质量分数增加。这是因为三聚氰胺是具有6个活性官能团的物质,而且每个官能团均能与甲醛进行加成反应,三聚氰胺与甲醛的反应可以生成一系列的从二羟甲基三聚氰胺到六羟甲基三聚氰胺的混合物[15],从而在缩聚过程中不仅增加了支链,而且通过交联提高了聚合度,同时消耗了较多的游离甲醛。随着三聚氰胺的交联反应的进行,树脂中游离的羟甲基减少,降低了树脂的固化速度,太低的固化速度会导致在同样的热压条件下固化不完全,进而使板材的胶合强度下降[16-19]。因此,三聚氰胺的用量也不可过高。

当三聚氰胺用量未达到尿素和甲醛总质量的2%时,游离甲醛量变化很大,超过2%以后,游离甲醛量变化幅度很小,但固体质量分数和黏度增大均较为明显,综合考虑三聚氰胺用量为尿素和甲醛总质量的2%为宜。

2.1.5 聚乙烯醇用量 聚乙烯醇是高分子化合物,不仅可以通过与甲醛的共聚来降低游离甲醛的含量,而且具有良好的韧性和弹性,将其分子链嵌入脲醛树脂分子链中,可提高分子链的柔韧性,使胶层在一定范围内随着应力的变化而伸缩,从而减小应力对胶合强度的削弱,提高胶层的耐老化能力[20]。n(F)/n(U)比值为1.2,缩聚反应pH值5.0,温度95℃,三聚氰胺用量2%,分析聚乙烯醇用量(质量分数,以尿素总质量计,下同)对产品性能的影响,结果见表5。

表5 聚乙烯醇用量对脲醛树脂性能的影响Table 5 Effect of dosage of PVA on characteristics of urea-formaldehyde resin

从表5中可以看出随着聚乙烯醇用量的不断提高,游离甲醛量不断减少,但固体质量分数、黏度和固化时间不断增加。显然,游离甲醛量随聚乙烯醇用量的增加而降低,但是由于聚乙烯醇的价格比较昂贵,另外考虑到合适的黏度为15.5~16.5 s,故选择聚乙烯醇用量为1%。当聚乙烯醇用量为1%时,产品中游离态甲醛为0.18%,固体质量分数为52.96%,固化时间为72 s,黏度为16.2 s。

综合上述的分析结果,最佳工艺条件为甲醛与尿素的物质的量比值为1.2,在缩聚阶段温度应该控制在95℃,pH值应控制在5.0,三聚氰胺用量为尿素与甲醛总质量的2%,聚乙烯醇用量为尿素质量1%时,此条件下得到的产品含游离甲醛量为0.18%,固体质量分数52.96%,黏度16.2 s,固化时间72 s。

2.2 新型降醛剂对脲醛树脂性能的影响

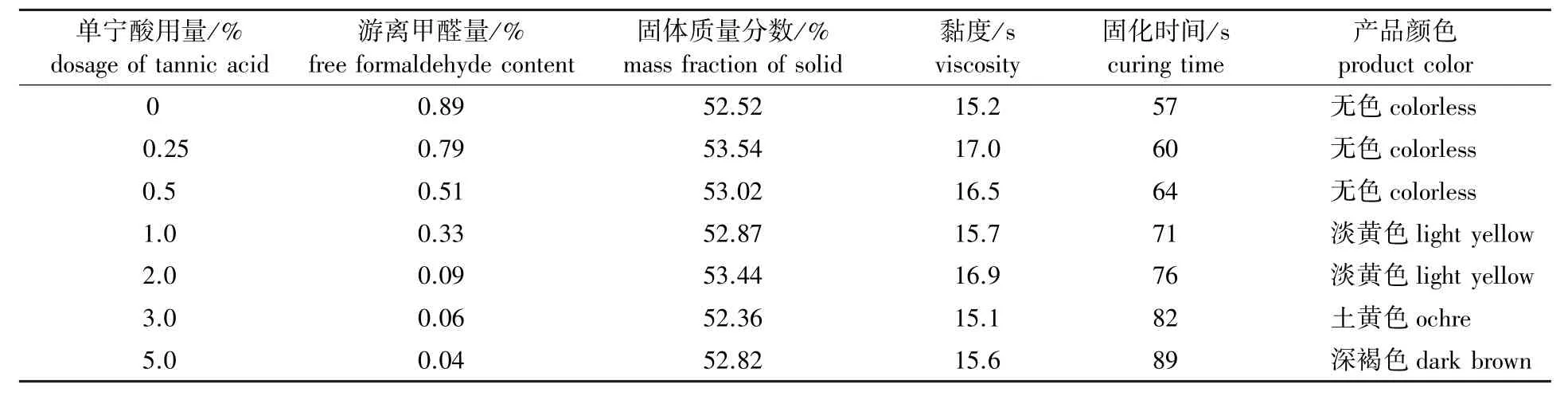

2.2.1 单宁酸用量的影响 单宁酸是一种多酚类物质,与甲醛反应可生成酚醛树脂,在合成脲醛树脂的后期,即缩聚反应结束后加入一定量的单宁酸作为甲醛捕捉剂,可大大降低游离甲醛的含量,本研究过程中,尿素分2次加入,反应基本结束后加入单宁酸替代尿素,控制其他条件不变,改变单宁酸用量(质量分数,以尿素总质量计,下同)。分析单宁酸用量对产品性能的影响,结果见表6。

表6 单宁酸用量对脲醛树脂性能的影响Table 6 Effect of dosage of tannic acid on characteristics of urea-formaldehyde resin

由表6可以看出,当单宁酸用量不断增加时游离甲醛的含量不断降低,单宁酸用量为尿素总质量2%附近出现拐点。这是由于单宁酸本身是由C6-C1结构单元形成的多酚类化合物,多酚类化合物能与甲醛缩合成酚醛树脂,所以使用单宁酸会减少游离甲醛的量,但会促进脲醛树脂胶体型结构的形成,使产品中体型分子不断增多,从而使产品的稳定性降低。当单宁酸用量超过5%时,反应产物静止2 h后出现凝胶现象,而且加入过多的单宁酸会使产品的颜色变深。因此,综合考虑,选择单宁酸用量为2%,此时游离甲醛量降低很多,且对其他性能影响不大。

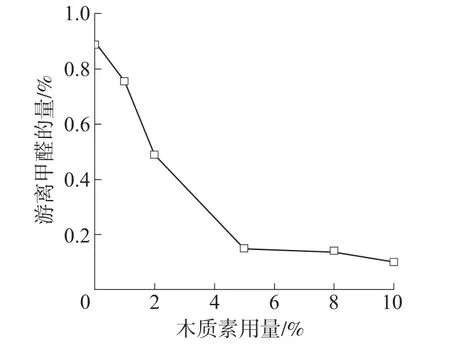

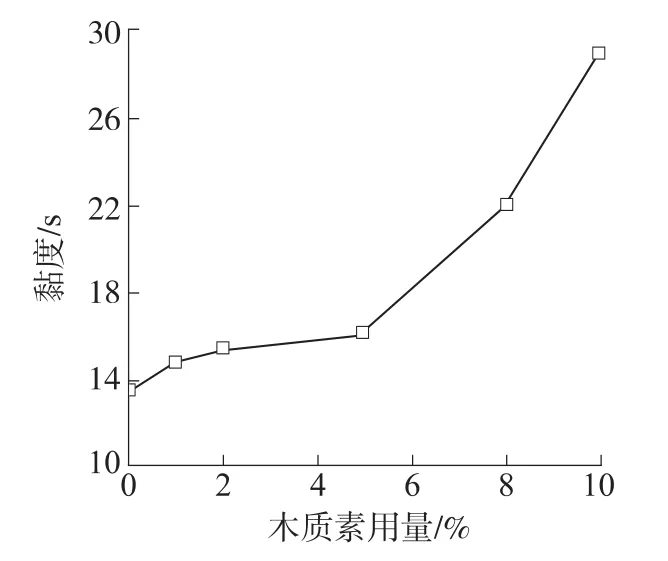

2.2.2 可溶性碱木质素用量的影响 木质素是一种天然高分子材料[21-22],因为木质素属于C6-C3结构单元构成的多酚类物质,同样可与甲醛发生加成反应,生成酚醛树脂。在合成脲醛树脂的后期加入一定量的可溶性木质素作为甲醛的捕捉剂,也可以大大降低游离甲醛的含量,还可以代替部分尿素。采用2次加入尿素的方法,控制其他条件不变,改变可溶性碱木质素的用量(质量分数,以尿素总质量计,下同),分析碱木质素的用量对产品性能的影响,结果如图1和图2所示。

图1 游离甲醛的量随木质素用量的变化Fig.1 Free formaldehyde content variesw ith the dosage of lignin

图2 黏度随木质素用量的变化Fig.2 Change of viscosity w ith different lignin dosages

从图1和图2可以看出,随着木质素的加入,游离甲醛的量也会随之降低,因此木质素加入的越多,游离甲醛的量降低得越多,但是黏度也会变大,当木质素用量超过尿素质量的10%时,就会出现凝胶现象。而且随着木质素的加入,产品的颜色会不断加深。因此,虽然木质素的效果很好,但是由于产品的颜色的和黏度等原因,从图1和图2的拐点可以明显地看出,木质素用量控制在5%是比较合适的,此时游离甲醛的量为0.15%,黏度为16.2 s。

3 结论

3.1 对脲醛树脂的制备工艺进行改进,研究结果表明,最佳工艺条件为甲醛与尿素的物质的量比值为1.2,缩聚阶段温度和pH值分别为95℃和5.0,三聚氰胺用量为尿素与甲醛总质量的2%,聚乙烯醇用量为尿素质量1%。采用上述工艺可使脲醛中游离甲醛的量下降到0.18%,黏度为16.2 s,固化时间为72 s,固体质量分数为52.96%。

3.2 使用天然多酚类降醛剂单宁酸和可溶性碱木质素,降醛效果都比较好,用量分别为尿素质量的2% 和5%时能使游离甲醛量降到0.09%和0.15%左右,同时也替代了部分尿素,但是也存在缺点,由于它们都属于分子量较大的有色的多酚类物质,聚合时主要形成体型高分子,加入量太高会出现凝胶现象,而且胶料在不同程度上均有颜色。

[1]严顺英,顾丽莉.脲醛树脂的研究现状与研究前景[J].化工科技,2005,13(4):50-54.

[2]HSE C Y,XIA Z Y,TOMITA B.Effectof reaction pH on properties and performance of urea-formaldehyde resins[J].Holzforschung,1994,48 (3):527-532.

[3]SOULARD C,KAMOUN C.Uron and uron-urea-formaldehyde resins[J].Journal of Applied Polymer Science,1999,72(2):277-289.

[4]BJÖRKMAN A.Studies of finely divided wood.Part 1.Extraction of lignin with neutral solvents[J].Svensk Papperstidning,1956,59(13): 477-485.

[5]吴晨曦,叶哲孜,谢益民.杨木MWL和LCC制备多孔生物载体及其在人体肝细胞培养中的应用[J].生物质化学工程,2016,50(5): 7-11.

[6]常连举,张宗和.药用单宁酸制备新工艺的研究[J].生物质化学工程,2010,44(3):6-10.

[7]张太龙,张宗和.膜分离技术制备高纯单宁酸的研究[J].生物质化学工程,2007,41(4):1-5.

[8]郭嘉,舒伟.环保型脲醛树脂合成的研究[J].化学与黏合,2006,28(2):74-76.

[9]高伟,李建章.脲醛树脂胶黏剂低毒化改性剂研究进展[J].化学与黏合,2006,28(6):424-428.

[10]张朝军,雷步增.低毒脲醛树脂合成工艺条件的优化研究[J].中国胶黏剂,2005,14(5):22-25.

[11]曲保雪,朱立红,张晓燕.国内木材工业中低毒脲醛树脂研究进展[J].河北林果研究,2007,22(2):165-169.

[12]金立维,王春鹏.E1级三聚氰胺改性脲醛树脂的制备与性能研究[J].林产化学与工业,2005,25(1):40-44.

[13]于红卫,傅深渊.低毒脲醛树脂的合成[J].浙江林学院学报,2002,19(2):122-126.

[14]MOUBARIK A,MANSOURIH R,PIZZI A.Improving UF particle board adhesives water resistance by small albumin and sunflower oil additions[J].European Journal ofWood and Wood Products,2013,71(2):277-279.

[15]PARKB D,LEESM,ROHJK.Effect of formaldehyde/urea mole ration and melamine content on the hydrolytic stability of cured ureamelamine-formaldehyde resin[J].European Journal ofWood and Wood Products,2009,67:121-123.

[16]文美玲,顾继友.低甲醛释放脲醛树脂的合成温度与固化性能[J].东北林业大学学报,2015,43(4):123-126.

[17]KADRIS,TIIT K,TONISP,et al.Thermal behaviour ofmelamine-modified urea-formaldehyde resins[J].Journal of Thermal Analysis and Calorimetry,2010,99(3):755-763.

[18]蔡祖善.浅谈人造板用胶粘剂生产现状与趋势[J].林产工业,1995,22(3):1-3.

[19]闫文涛,张永娟,张雄,等.三聚氰胺脲醛树脂胶粘剂的改性[J].精细石油化工进展,2008,9(6):29-32.

[20]COLAK S,COLAKOGLU G,GULER K.Effect of hardener on some technological properties of particle board produced from MUF adhesive with low melamine content[J].European Journal ofWood and Wood Products,2004,62(3):239-240.

[21]卫民,严立楠.改性木质素泡沫树脂的合成研究[J].生物质化学工程,2006,40(4):1-3.

[22]穆有炳,储富祥.木质素在木材胶黏剂中的应用[J].生物质化学工程,2009,43(3):42-46.

Inhibition of Free Formaldehyde in Synthesis of Urea-formaldehyde Resin

ZHAO Houkuan1,2,WANG Peng1,2,XIE Xingpeng3,YE Zhezi1,2,XIE Yimin1,2

(1.Research Institute of Pulp and Paper Engineering,Hubei University of Technology,Wuhan 430068,China;2.Hubei Provincial Key Laboratory of Green Materials for Light Industry,Hubei University of Technology,Wuhan 430068,China;3.Wuhan Institute of Bioengineering,School of Pharmacy,Wuhan 430415,China)

The methods of inhibiting free formaldehyde in the synthesis of urea-formaldehyde resins are investigated.The optimization of synthesis process and the effects of tannic acid and water-soluble alkali lignin as formaldehyde-reducing agents are discussed.The results show that the optimum conditions are themolar ratio of formaldehyde to urea 1.2∶1,the temperature and pH value in condensation reaction 95℃ and 5.0,the dosage ofmelamine 2%of the totalmass of urea and formaldehyde and the dosage of polyvinyl alcohol 1%of the ureamass.The content of free formaldehyde in the product obtained under the optimum conditions can be reduced to 0.18%with the viscosity of 16.2 s and solid content of 52.96%.And the storage time ismore than 45 d.When the dosage of tannic acid is 2%of urea,the content of formaldehyde in the product can be further reduced to 0.09% with the solid content of 53.44%and viscosity of 16.9 s.The content of free formaldehyde is 0.15%when the dosage of soluble alkali lignin is 5%of urea and the other characteristics are similar to the sample with addition of tannic acid.

urea-formaldehyde resin;free formaldehyde;formaldehyde-reducing agent;tannic acid;lignin

TQ35

:A

:1673-5854(2017)01-0020-07

10.3969/j.issn.1673-5854.2017.01.004

2016-06-12

国家自然科学基金资助项目(31370574,31300494);湖北省教育厅创新团队项目(12053)

赵厚宽(1990—),男,山东枣庄人,硕士生,主要从事植物纤维化学的研究工作

∗通讯作者:谢益民(1965—),教授,博士生导师,主要从事植物纤维化学的研究工作;E-mail:ppymxie@163.com。