基于温度的酶注射式葡萄糖生物传感器检测方法研究

2017-02-06高学金李娇吕昕雨王普

高学金+李娇+吕昕雨+王普

摘 要 针对酶注射式葡萄糖生物传感器在实际使用中因为标定液与被测液的温度不同而引起的测量结果不准确问题,提出一种基于温度的葡萄糖浓度检测方法。首先根据酶促反应动力学建立目前酶注射式葡萄糖生物传感器浓度检测模型,之后利用阿伦尼乌斯公式建立温度与浓度检测动力学模型中未知参数之间的关系,并将此关系代入浓度检测动力学模型中, 以建立基于温度的浓度检测新模型。此模型以温度与酶促反应的电流初始斜率为输入值,以被测葡萄糖浓度为输出值,利用此模型提出了以反应混合液的温度和反应初始电流斜率推导被测液浓度的检测方法。利用改进的检测方法进行检测,不仅能够降低温差的影响,提高检测的准确性,还可以省略常规检测中的人工标定,避免人工标定所需的取样探头拆卸步骤,更加有利于在线使用。分别在25.0, 30.0和42.0℃下检测1.5 mg/mL和2.5 mg/mL葡萄糖溶液,利用原检测方法与基于温度的检测方法进行检测,结果表明,基于温度的检测方法回收率均在95.0%以上,明显优于原检测方法。

关键词 温度; 葡萄糖; 生物传感器

1 引 言

在发酵业中,葡萄糖作为发酵液的主要碳源,其用量直接影响产品质量,所以对发酵液中葡萄糖浓度的检测是十分必要的[1]。酶类生物传感器的诸多优点使其广泛应用于发酵过程中葡萄糖浓度的检测。葡萄糖生物传感器多为固定化酶电极[2~4],由于发酵工艺的高温蒸汽灭菌过程使固定化酶生物传感器无法在线使用。本研究组在前期研究中提出了一种用“酶液”代替固定态“酶膜”的方法,并研制出采用酶注射结构的葡萄糖生物传感器,可基本满足实际需求,但是还存在检测时间过长的问题[5,6]。2015年,本研究组对此类生物传感器进行机理建模,建立了酶注射式葡萄糖生物传感器的机理模型,此模型表述了整个反应的机理,同时也对检测方法提供了机理模型[7],为改进检测算法、降低检测时间提供了理论基础。

酶注射式生物传感器主要针对发酵领域中葡萄糖浓度的检测,其检测步骤为:首先利用葡萄糖标准液进行标定,再对发酵液中的葡萄糖浓度进行检测。但是生物传感器易受温度影响[8~10],在实际测量时,由于发酵液的温度是变化的,且通常与室温状态下的标定液温度不同,导致标定结果不准确,从而使测量结果产生误差。而且每次测量都需要标定,不仅操作繁琐,而且也不利于实现在线检测。

本研究主要针对酶注射式葡萄糖生物传感器在实际使用中因为标定液与被测液的温度不同而引起的测量结果不准确问题,利用热力学与酶促反应动力学提出一种新的检测方法。首先利用动力学建立酶注射式葡萄糖生物传感器浓度检测机理模型,再利用阿伦尼乌斯公式建立温度与动力学模型中未知参数之间的关系,并将此关系代入该模型中建立基于温度的浓度检测新模型,根据实验数据通过数据拟合确定了基于温度的浓度检测模型中的参数值,得到检测新模型。利用新模型提出了一种以反应混合液的温度和反应初始电流斜率推导葡萄糖浓度的检测方法。分别利用动力学模型检测方法与温度模型检测方法进行实验,检测结果表明,基于温度的检测方法在温度变化的情况下具有更好的稳定性,检测准确性也优于原检测方法,同时改进后的检测方法避免每次测量前人工标定所需的拆卸步骤,更加有利于在线使用。

2 浓度检测动力学模型建立

酶注射式生物传感器[5]反应池中发生酶促反应,由米氏方程可知,葡萄糖发生酶促反应时,首先生成中间络合物,中间产物分解产生H2O2,H2O2在铂电极处分解产生电子,其反应机理:

E+Sk1k

该机理模型中,指数部分存在的原因是由于在反应初始中间络合物的逐渐形成而引起的; 但根据米氏方程,底物与酶发生反应生成中间络合物的可逆反应会瞬间达到平衡,短时间内络合物浓度保持不变,使得H2O2的浓度增加速率是不变的,所以可省略指数部分。H2O2生成速率以线性形式增长,而电子由H2O2分解得到,即电流可表示为I=neD PEFP,其中, ne为反应过程中交换电子数, D PE为H2O2扩散系数, F为法拉第常数[7]。故可知其电流变化初始斜率为:

本研究组前期工作中建立的酶注射式葡萄糖生物传感器检测方法基于公式(3)所得,称为动力学模型检测方法:首先利用酶注射式葡萄糖生物传感器得到已知葡萄糖浓度为[S1]、[S2]的两种标准液的反应电流初始斜率K1、K2,并利用公式(3)确定浓度检测动力学模型中的参数C和Km; 测量待测液,得到反应过程中电流的初始斜率K; 最后将已标定的参数C、Km以及初始斜率K代入公式(3),得到待测液的葡萄糖浓度[S]。简单概括为:首先利用葡萄糖标准液标定葡萄糖生物传感器浓度检测动力学模型中的参数C和Km,之后利用已知模型进行待测液的检测。

在实际使用中,标准液处于室温状态,与发酵液温度之间存在温差。而参数C和Km中存在反应速率k1,k

1,k2,所以C和Km会受温度的影响。这样就导致了在存在温差的情况下,室温状态下标定的参数C和Km并不能用于待测液的检测。本研究利用温度改进检测方法,消除了温度对测量结果的影响。

3 基于温度的浓度检测模型研究

3.1 基于温度的浓度检测模型

式中a、b、lna′, lnb′均为定值,未知量为温度T以及反应初始电流斜率K。基于此模型,得到改进后检测方法,称为温度模型检测方法:生物传感器对待测液葡萄糖浓度进行检测,得到反应的初始电流斜率K′; 与此同时,通过反应池中的温度传感器得到混合液的温度T′; 之后利用公式(6)将得到的初始斜率K′与T′同时代入,以得到被测葡萄糖浓度[S′]。

3.2 基于温度的浓度检测模型参数测定

3.2.1 实验设计 为确定公式(6)中的参数a、b、lna′、lnb′,设计如下实验:

实验原理:利用公式(4)、(5)可以分别得到C和Km与温度T的另一种关系表达式: lnC=b′T+lna′、lnKm=bT+lna。由此可知, lnC与lnKm分别与1T成比例关系。首先在不同温度下利用酶注射式葡萄糖生物传感器得到不同葡萄糖糖浓度的反应初始斜率; 再利用公式(3)得到不同温度下的动力学模型参数C和Km; 分别对lnC\,lnKm与1T进行数据拟合,最终得到a、b、lna′\,lnb′的值。

3.2.2 仪器与试剂 酶注射式葡萄糖生物传感器(自制); 金属浴加热器(一恒 TU.100C); 不同浓度葡萄糖溶液(分析滴定用标准溶液); 葡萄糖氧化酶(Solarbio); 缓冲液(山东省科学院生物研究所)。

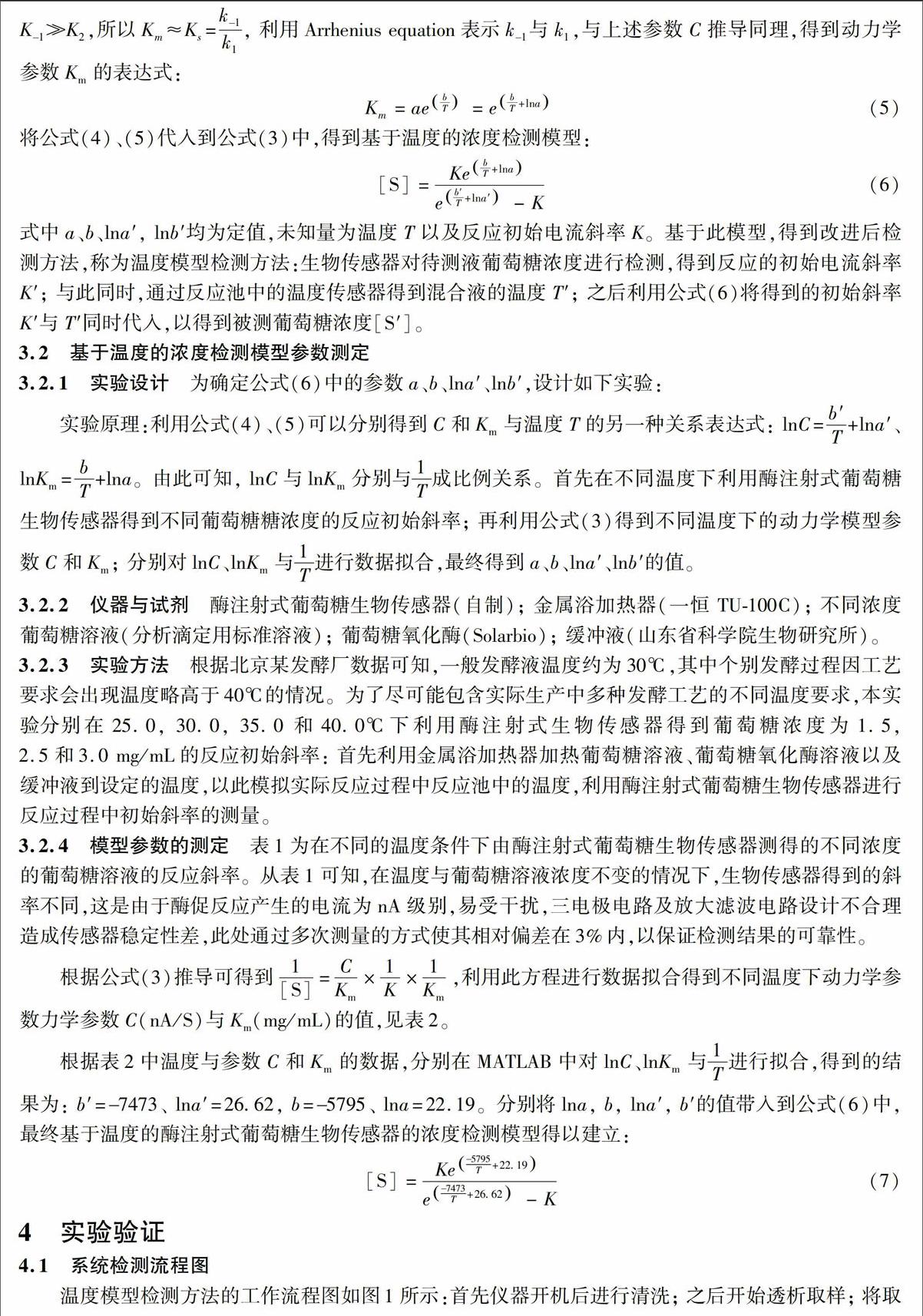

3.2.3 实验方法 根据北京某发酵厂数据可知,一般发酵液温度约为30℃,其中个别发酵过程因工艺要求会出现温度略高于40℃的情况。为了尽可能包含实际生产中多种发酵工艺的不同温度要求,本实验分别在25.0, 30.0, 35.0和40.0℃下利用酶注射式生物传感器得到葡萄糖浓度为1.5, 2.5和3.0 mg/mL的反应初始斜率: 首先利用金属浴加热器加热葡萄糖溶液、葡萄糖氧化酶溶液以及缓冲液到设定的温度,以此模拟实际反应过程中反应池中的温度,利用酶注射式葡萄糖生物传感器进行反应过程中初始斜率的测量。

3.2.4 模型参数的测定 表1为在不同的温度条件下由酶注射式葡萄糖生物传感器测得的不同浓度的葡萄糖溶液的反应斜率。从表1可知,在温度与葡萄糖溶液浓度不变的情况下,生物传感器得到的斜率不同,这是由于酶促反应产生的电流为nA级别,易受干扰,三电极电路及放大滤波电路设计不合理造成传感器稳定性差,此处通过多次测量的方式使其相对偏差在3%内,以保证检测结果的可靠性。

根据公式(3)推导可得到1[S]=CKm×1K×1Km,利用此方程进行数据拟合得到不同温度下动力学参数力学参数C(nA/S)与Km (mg/mL)的值,见表2。

4 实验验证

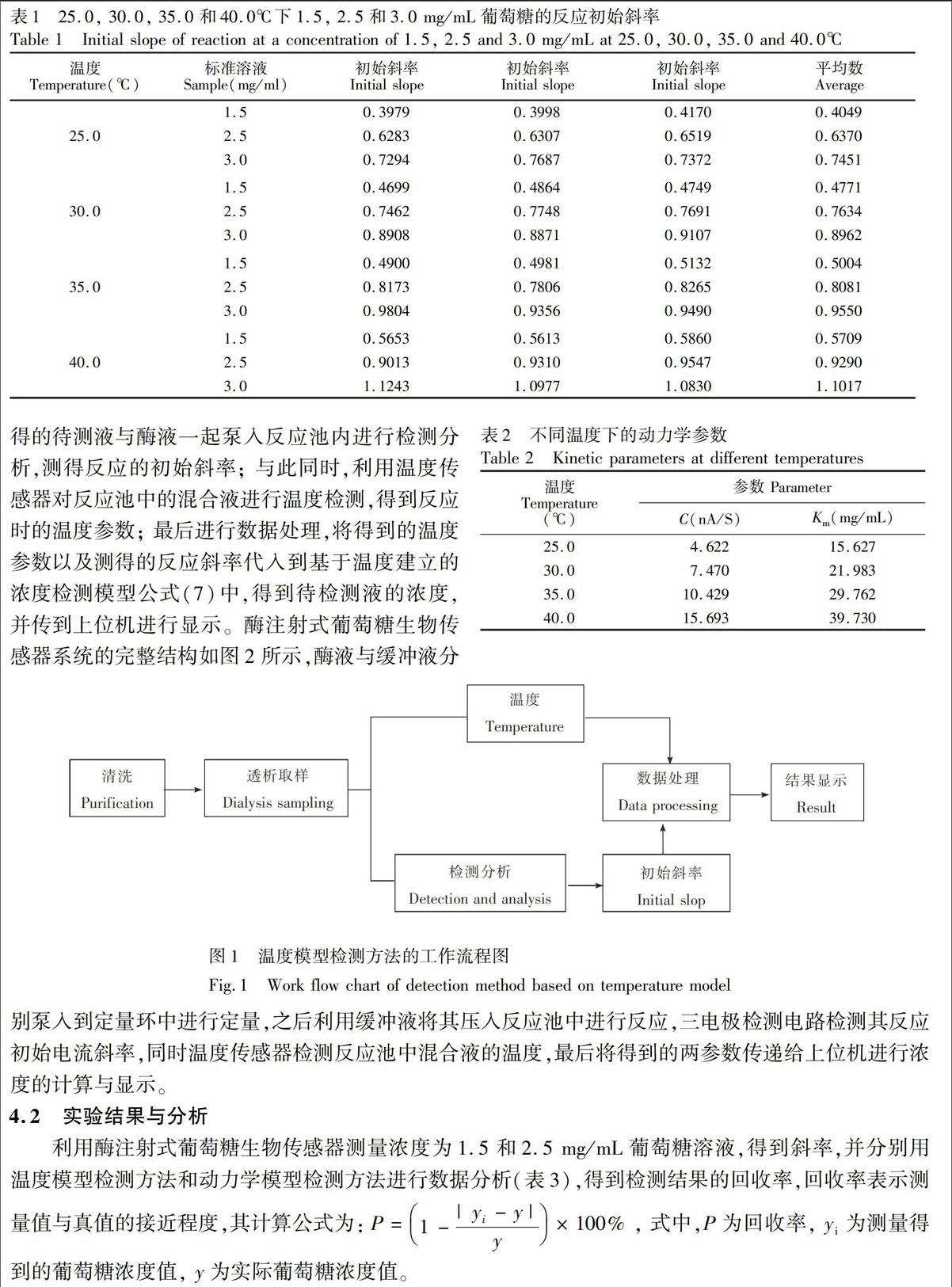

4.1 系统检测流程图

别泵入到定量环中进行定量,之后利用缓冲液将其压入反应池中进行反应,三电极检测电路检测其反应初始电流斜率,同时温度传感器检测反应池中混合液的温度,最后将得到的两参数传递给上位机进行浓度的计算与显示。

4.2 实验结果与分析

利用酶注射式葡萄糖生物传感器测量浓度为1.5和2.5 mg/mL葡萄糖溶液,得到斜率,并分别用温度模型检测方法和动力学模型检测方法进行数据分析(表3),得到检测结果的回收率,回收率表示测量值与真值的接近程度,其计算公式为:P=1-|yi-y|y×100%, 式中,P为回收率, yi为测量得到的葡萄糖浓度值, y为实际葡萄糖浓度值。

用动力学模型检测方法进行数据分析,系统在室温下进行标定,随着反应时混合液的温度与标定时的温差增大,测量结果的回收率逐渐降低; 而用温度模型检测方法进行数据分析,其回收率检测结果会维持在一定范围内,不会随着温度的改变而变化,这是由于每次检测都会根据温度重新计算浓度检测动

力学模型中的C和Km,降低了温度对检测结果的影响。说明温度模型检测方法减小了由温度变化而引起的误差,提高了实际测量中测量结果的回收率,同时减少温度影响,也增强了其稳定性。

验证结果表明,当温度改变时,温度模型检测方法能较好地维持其检测结果的回收率,而动力学模型检测方法由于标定液与待测液温度不同使得检测的精确度受到严重影响,说明温度模型检测方法能更好地消除温度引进的误差,使得测量结果更加准确、可靠。

5 结 论

针对应用于发酵工业中的酶注射式葡萄糖生物传感器在实际使用时,标定液与待测液温度不同而导致检测结果不准确的问题,以及为简化反复标定的繁琐步骤,进行实验研究。通过利用Arrhenius equation建立了温度与原浓度检测动力学模型参数的关系,并利用此关系改进了目前已有的检测方法,避免了在发酵领域使用时温度引起的误差,同时省略标定部分,更加有利于实现发酵工业中的自动化控制。通过实验验证可得到,基于温度模型的检测方法能减小温度对检测结果引起的误差,同时也增强了此传感器的稳定性,能更好地提升传感器的性能。将改进后的传感器直接与发酵工业中的发酵罐相连,独特的酶注射式结构使得可以忽略高温灭菌引起的酶失活问题,同时,利用新的检测方法,更有利于在线检测、控制补料一体化的发酵操作系统的实现。

References

1 SHI Zhong.Ping, PAN Feng. Fermentation Process Analysis, Control and Detection Technology. Beijing: Chemical Industry Press, 2005: 101-105

史仲平, 潘 丰. 发酵过程解析、控制与检测技术. 北京: 化学工业出版社, 2005: 101-105

2 Alonso J M, Bielen A A M, Olthuis W, Kengen S W M, Han Z, Franssen M C R. Appl. Surf. Sci., 2016, 383: 283-293

3 Kamanin S S, Arlyapov V A, Machulin A V, Alferov V A, Reshetilov A N. Rus. J. Appl. Chem., 2015, 88(3): 463-472

4 ZHANG Yan, NAN Cai.Feng, FENG Li, ZHANG Li.Qin, DONG Chuan, SHUANG Shao.Min. Chinese J. Anal. Chem., 2009, 37(7): 1049-1052

张 彦, 南彩凤, 冯 丽, 张利琴, 董 川, 双少敏. 分析化学, 2009, 37(7): 1049-1052

5 LIU Guang.Sheng, Gao Xue.Jin, JIA Zhi.Yang, CHENG Li, GENG Ling.Xiao, XUE Ji.Xing. Transducer and Microsystem Technologies, 2012, 31(7): 95-97

刘广生, 高学金, 贾之阳, 程 丽, 耿凌霄, 薛吉星. 传感器与微系统, 2012,31(7): 95-97

6 GAO Xue.Jin, LIU Guang.Sheng, CHENG Li, GENG Ling.Xiao, XUE Ji.Xing. Chinese J. Anal. Chem., 2012, 40(12): 1945-1949

高学金, 刘广生, 程 丽, 耿凌霄, 薛吉星. 分析化学, 2012, 40(12): 1945-1949

7 GAO Xue.Jin, ZHANG Peng, LI Jiao, WANG Pu. Chinese J. Anal. Chem., 2015, 43(4): 523-527

高学金, 张 鹏, 李 娇, 王 普. 分析化学, 2015, 43(4): 523-527

8 Chen L, Wu Z Q, Wang C, Ouyang J, Xia X H. Anal. Methods, 2012, 4(9): 2831-2837

9 Snyder S L, Mcauley K B, Mclellan P J, Brouwer E B, Mccaw T. Sens. Actuators B, 2011, 156(2): 621-630

10 Lytou A, Panagou E Z, Nychas G J E. Food Microbiol., 2016, 55: 25-31

Abstract To avoid the inaccuracy measurement caused by the different temperature between calibration solution and test solution in actual use of enzyme injection glucose biosensor, a detection method was established for enzyme injection glucose biosensors based on temperature. Firstly, the concentration detection model of the enzyme injection glucose biosensor is established according to enzymatic reaction kinetics. Then, the relationship between the temperature and the unknown parameters in the dynamic model of concentration detection is built using Arrhenius equation, and this relationship is substituted into the original detection dynamics model to establish the new model based on temperature. In this model, the current initial slope of the enzymatic reaction and the temperature are the inputs, and the concentration of glucose is output. Based on this new model, a detection method which is derived by the temperature of the mixture and the slope of the initial current is proposed. The new detection method can not only reduce the impact of temperature difference to improve detection accuracy, but also avoid the removal procedure of sampling probe causing by the calibration before each measurement, and it is more conducive to online use. A comparison was made by detecting the glucose solution with a concentration of 1.5 mg/mL, 2.5 mg/mL at the temperature of 25, 30, and 42℃ using both the original detection method and the new detection method based on temperature. The result shows that the recovery rate of the new method is more than 95.0%, significantly better than that of the original detection method.

Keywords Temperature; Glucose; Biosensor