炼油厂高温油泵机械密封泄漏原因分析及对策

2017-02-06亓东民

亓东民,赵 娜

(1.石油化工管理干部学院,北京 100012;2.中石化北京燕山分公司,北京 102500)

1 前言

当前焊接金属波纹管机械密封已被广泛应用在各个行业中,人们对其使用性能的关注度也与日俱增。虽然在整台机器设备中,机械密封并不是很大的工作元件,但其对整台机器设备、整套装置,甚至对整个工厂的影响却是很巨大的,特别在石油石化企业中,流体介质大多数具有腐蚀性、可燃性、易爆性和毒性,一旦密封失效,介质外漏,不仅污染环境、影响产品质量,而且往往会导致火灾、爆炸和人身伤亡等重大事故。

2 焊接金属波纹管机械密封的组成

目前,在石油石化炼油厂使用的高温介质泵中,普通的弹簧机械密封已被焊接波纹管机械密封广泛替代。另外,金属波纹管机械密封也被大量地使用在输送液化天然气、液氧、液氮等低温介质的泵中。

焊接金属波纹管机械密封是各种机械密封结构中较为先进的一种接触型机械密封装置,金属波纹管机械密封的基本结构如图1所示。

图l 焊接金属波纹管机械密封基本结构

焊接金属波纹管机械密封与传统的弹簧机械密封相比具有三大特点:(1)以焊接金属波纹管替代弹簧作为弹性元件。由于波纹管具有辅助密封的作用,因此减少了密封装置的零件数,使机械密封整体结构更加简单。(2)通过选择和处理金属波纹管材料,让波纹管的刚度可以调节,使波纹管的弹力更趋稳定。(3)金属波纹管具有良好的轴向随动性和倾斜方向的浮动性,摩擦副能更可靠地贴合,使密封性能大大提高。

3 机械密封故障情况及其失效分析

3.1 故障情况分析

从实际使用情况结果看,尽管焊接金属波纹管机械密封具有很多优点,并且得到了广泛的应用。然而,由于其使用的温度、压力、介质、冲洗方式等参数的不同,加之国内产品质量的不稳定以及用户安装使用的水平不同,导致焊接金属波纹管机械密封在使用过程中还存在着许多问题,这些问题常常会造成密封的不稳定和使用寿命的缩短。密封失效通常表现为异常泄漏、异常磨损、异常声音、异常振动及异常扭曲等[1]。

某炼油厂加氢裂化装置塔底油泵采用的是金属波纹管机械密封,该机泵机械密封采用PLAN21带冷却器的自冲洗方案。机械密封刚投用时情况良好,但随着运行时间的延长,机械密封从开始冒烟,而后转而滴漏,通过检修更换新的密封,使用不久又开始滴漏。如此反复检修,给装置运行带来了极大的隐患。该泵具体工作参数见表1。

通过检修解体发现泄漏机械密封的动、环接触表面磨损比较严重,有明显的变形,用光学平晶观察,其干涉条纹也是多条弯曲的、不合格的干涉条纹;通过仔细查看发现机械密封的动、环组件内表面粘着一层较厚的固体碳化物(如图2所示),而且黑色的固体碳化物布满了从动环座到波纹管的整个动环组件内表面,特别是波纹管上的碳化物,已经完全占据了波纹管内波峰和波谷的整个压缩空间(如图3所示)。

图2 动环组件内表面积碳情况

波纹管作为机械密封唯一的补偿机构,几乎不能被压缩,补偿性能基本丧失,机械密封在工作状态时,不能实现自由补偿,动、静环也就不能实现良好的贴合,起不到密封的效果,进而出现了泄漏。

图3 波纹管内的固体碳化物

固体碳化物是由于动、静摩擦副端面摩擦产生大量的热,加之介质本身温度比较高且密封冲洗冷却不足,致使介质在密封端面碳化所致。积碳情况的产生不仅严重影响了波纹管的补偿性能,而且,固体碳化颗粒很容易进入高速旋转的摩擦副端面,使密封面造成严重磨损、变形;此外,由于摩擦导致密封端面液体温度超过其沸点时,流体沸腾会产生噪音和振动,更加剧了磨损和泄漏的发生,致使机械密封寿命降低。所以,要根本解决机械密封频繁泄漏的问题,必须要抑制住积碳情况的发生。

3.2 失效分析

导致机械密封密封端面变形的一个重要因素就是摩擦副端面内、外侧的压差。变形的方式有2种:机械变形和热变形,目前被普遍认同的端面变形形状为锥形[2]。密封端面锥形变形一旦产生,将导致密封端面局部应力集中,以致局部过度磨损和高温,影响整个密封端面的密封性能,导致泄漏量增加。密封断面的变形如图4所示。

图4 密封端面的变形形式

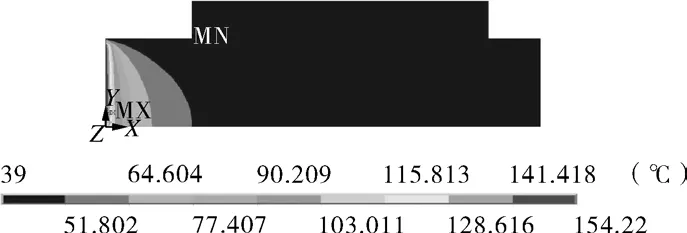

需要系统地研究机械密封泄漏的根本原因,减小锥形变形的发生,首先要从研究机械密封密封端面的温度场开始。因此,本文借助ANSYS软件的前处理程序,选择温度作为反馈参量来研究机械密封的控制策略,通过建立密封端面温度场的有限元分析模型[3~8],对机械密封端面温度及应力场进行分析。

3.2.1 温度场的计算与分析

通过密封端面温度场的有限元分析模型,把温度数据作为基本数据的节点。由于建立的是稳态的温度场模型,故分析结果如图5所示。从图中看到,颜色的不同代表等值温度区不同的温度;密封端面内径处散热不好,温度变化明显且温度最高;密封端面外端面散热情况好,温度变化不明显且温度最低。

图5 密封环温度场云图

3.2.2 热应力分析

通过建立密封端面应力场的有限元分析模型,对密封环的径向应力、轴向应力、周向应力、等效应力进行分析。应力场云图如图6所示。

图6 密封环的应力场云图

对以上云图进行分析:从静环密封端面的应力分量的分布情况看,由于静环端面在接触区域产生一定的绕曲变形,故径向应力分量波动较大;且轴向和周向的压应力较高与接触压力值相当;由于在接触区域内轴向、周向应力分量与径向应力分量相差较大,因此,最大综合应力与最大接触压力位置一致,且应力强度高;而在密封端面中部,轴向、周向应力分量与径向应力分量相差很小,故综合应力和应力强度都很小。

根据温度场模型及应力场模型可知,密封端面的内径处温度最高且温度变化也最明显,也最容易出现热变形;同时最大的应力出现在端面外径台阶附近,主要是由于该处温度变化较明显,温度梯度较大所导致;而且密封环内温度随轴向尺寸的增加而减小,靠近端面处轴向温度梯度较大,远离端面的轴向温度梯度较小;综上分析,密封端面内径处,由于摩擦局部产生应力集中,以致局部过度磨损和高温,从而导致密封端面发生锥形变形,最终导致密封失效,这与前面的实例内径处大量积碳相吻合。

4 密封改进措施及效果

综合以上分析,为了保证机械密封长期有效的运行,结合装置现场实际工作情况,提出改进措施:

(1)在设计机械密封时应设法控制变形,建议在距密封端面一段距离开一圈应力槽,以降低应力集中。

(2)为减少摩擦热的产生,应将摩擦副适当变窄,建议选择弹性模量大,热膨胀系数小而导热系数高的材料来减小热变形。

(3)建议增加一套外部冲洗系統,适当加大冲洗量,改变自冲洗方式为外部冲洗PLAN32方案,从而尽量降低密封端面温度,避免由于密封端面温度太高,而导致摩擦副端面磨损、变形。

(4)建议将单端面机械密封升级替换成双端面机械密封,且外冲洗为PLAN53A的冲洗方案,从而保证密封介质不外漏,保证装置安全。

5 结语

在高温高热金属波纹管机械密封装置中,端面摩擦副(动、静环)接触面上的摩擦热容易造成干摩擦或产生较大的温度梯度,从而使密封环内产生过大的热应力出现端面结焦或热裂纹,致使机械密封使用寿命降低。本文结合具体实例介绍了金属波纹管机械密封的结构原理,并对金属波纹管机械密封端面温度及应力场进行了模拟分析研究,找到了密封失效的原因,提出了密封改进措施和方法,对于同类型机械密封设计和制造及其应用具有理论指导和现实意义。

[1]王明武.高温泵新型波纹管串联式机械密封的应用[J].润滑与密封,2010(3): 122-123.

[2]洪先志,董宗玉,顾永泉.机械密封端面力变形的解析计算[J].化工设计,2002,12(2):37-39.

[3]何峰.串联式波纹管机械密封在减底泵上的应用[J].石油化工设备,2006,35(1) : 75-76.

[4]彭常飞,张志强,赵振兴,等.整体式绝缘接头密封性能和强度研究[J].压力容器,2015,32(5):58-63.

[5]马凯,蔡仁良,励行根,等.反应堆压力容器用C型密封环的变形特性研究[J].压力容器,2016,33(1):14-19.

[6]陈孙艺.换热器管箱球面隔膜密封焊缝受力分析[J].压力容器,2015,32(4):29-34.

[7]王泽平,毕晓明.循环氢压缩机高压干气密封“硬对硬”摩擦副国产化技术分析[J].化工设备与管道,2015,52(3):57-61.

[8]丁雪兴,陈德林,张伟政,等.机械密封环热应力的有限元计算及分析[J].化工机械,2007,34(1):19-21.