离子液体烷基化工艺用新型旋流反应器压降比的试验研究

2017-02-06张明阳朱丽云王振波金有海

王 磊,张明阳,朱丽云,王振波,金有海

(中国石油大学(华东),山东青岛 266580)

1 前言

在石油炼制工业中,烷基化工艺指在催化剂作用下,异丁烷和烯烃通过烷基化反应生成高辛烷值汽油调和组分的过程。传统烷基化工艺常用催化剂是氢氟酸(HF)和硫酸(H2SO4),但是氢氟酸毒性大,硫酸腐蚀设备,产生的大量酸渣污染环境,已经越来越不满足安全环保的要求[1]。目前,作为一类室温下呈液态的由离子构成的物质体系,酸性离子液体因其可回收利用、安全无毒、选择性高等优势,成为烷基化工艺中的热门催化剂。

离子液体烷基化反应属于液-液反应的范畴,两相黏度密度相差较大,混合分散困难,如果反应物之间接触时间太短,则反应不彻底;如果接触时间过长,产物和催化剂不能及时分离,产生二次反应,损害反应品质。这就要求物料反应时间短、反应器快速分离反应产物。因此,在传统旋流器的基础上,中国石油大学(华东)多相流试验室研发出一种新型旋流反应器,旨在解决以上问题。

压降比是与压力、压力降间接相关的重要参数。在液-液分离过程中,入口压力过高会使入口速度过大,从而使液滴发生破碎,增加分离的难度[2];入口压力过低则会增加能耗。在实际工业应用中,需要保证压降在合理的范围内,以便两相物料顺利进入旋流反应器,反应产物进入后续装置。本文通过试验探究离子液体烷基化工艺用新型旋流反应器的压降比性能,对旋流反应器工程设计、性能预测等具有指导意义。

2 试验装置及试验情况

2.1 试验装置及系统

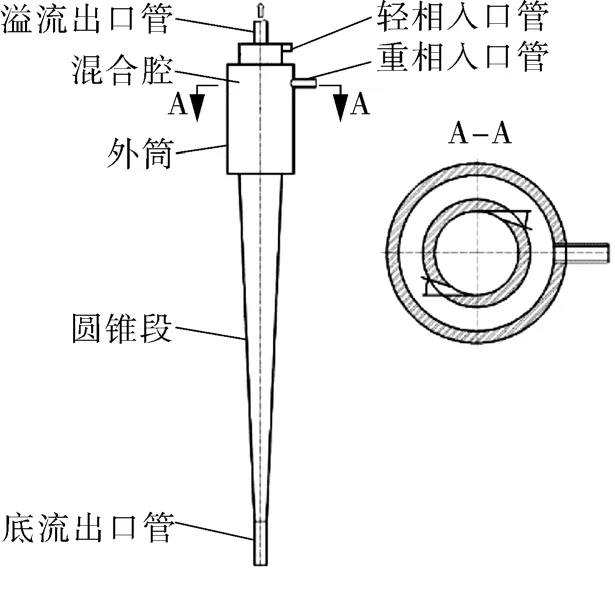

新型旋流反应器采用2个入口(轻相、重相),2个出口(溢流、底流),并且设计有混合腔和分离腔,使反应物与离子液体充分接触,并且边反应、边分离,简化了传统工艺,提高了反应效率。为便于对试验现象的观察,旋流反应器采用透明的有机玻璃材料。试验所用加工的旋流反应器结构如图1所示。

图1 试验用旋流反应器结构示意

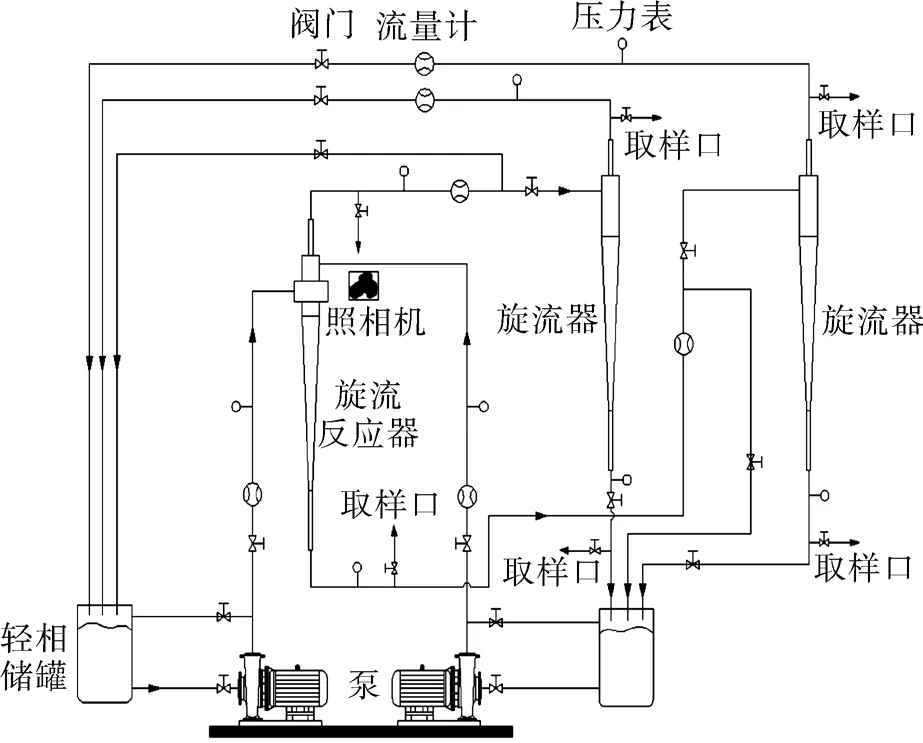

试验流程如图2所示。试验过程中,煤油和甘油水溶液分别从轻相入口、重相入口进入旋流反应器,在混合腔内充分混合,然后在分离腔内快速分离,溢流和底流分别通过溢流出口、底流出口进入二级旋流器,经过2次分离,溢流全部返回轻相储罐,底流全部返回重相储罐。入口流量和进料比通过旋流反应器轻相、重相入口阀门加以控制,溢流比的改变通过溢流、底流出口阀门来实现,通过流量计、压力表测量各点处的流量和压力。通过取样口获得各工况下溢流出口、底流出口的液体样本,考虑到操作误差因素,每个工况下每个取样口取样3次,求其平均值。

图2 试验流程示意

2.2 试验介质

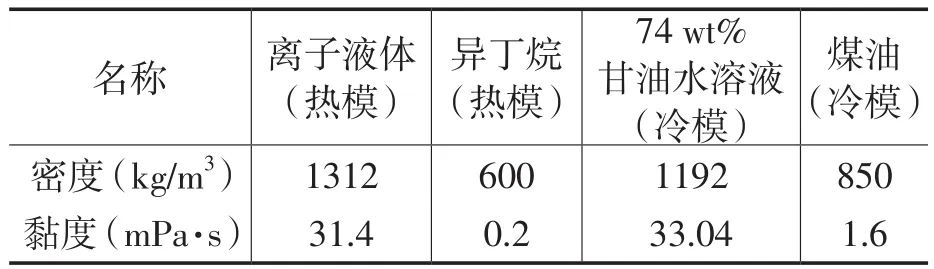

本试验采用冷模试验,试验原料中的离子液体和异丁烷分别用74 wt%的甘油水溶液和煤油替代。20 ℃时各物质的物理性质见表1。

表1 20 ℃时各物质的物理性质

2.3 参数定义

2.3.1 压降比

压降比Pr是旋流反应器轻相入口到溢流出口的压降ΔP1和重相入口到底流出口的压降ΔP2之比:

2.3.2 溢流比

溢流比F是溢流出口流量Qo与轻相入口流量Qil、重相入口流量Qih之和Q的比值:

2.3.3 轻相回收率

轻相回收率η1指溢流出口轻相流量Qol与轻相入口流量Qil的比值:

2.3.4 重相回收率

重相回收率η2指底流出口重相流量Quh与重相入口流量Qih的比值:

2.3.5 进料比

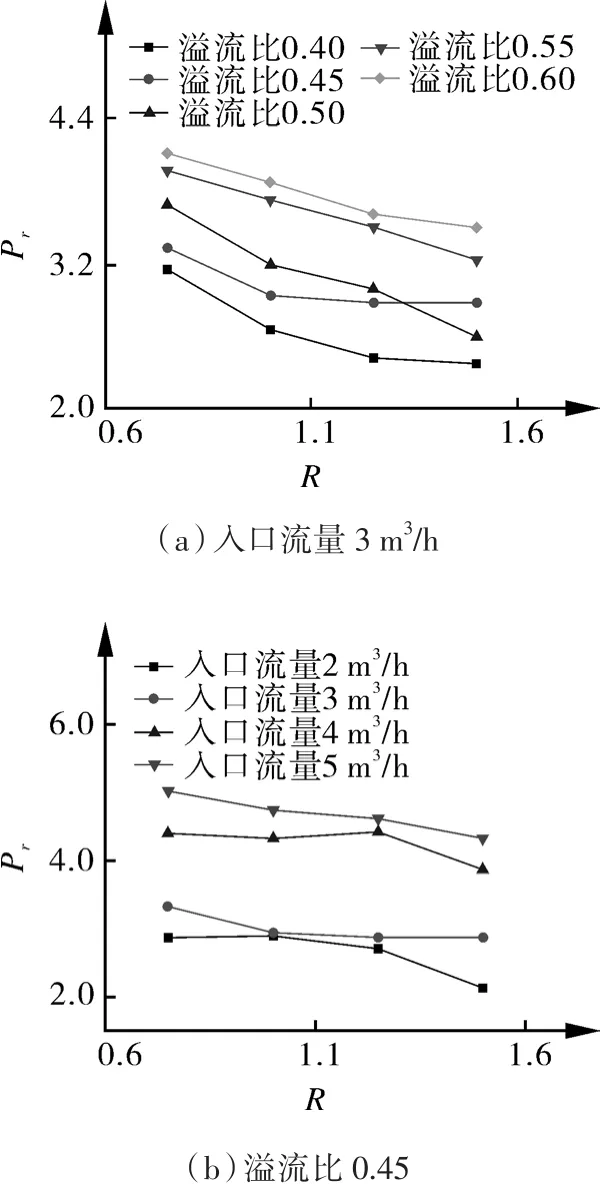

进料比R是重相入口流量Qih和轻相入口流量Qil的比值:

2.4 试验内容

旋流反应器分离性能和3个参数有关:(1)物性参数(密度、黏度等);(2)操作参数(入口流量、溢流比、进料比);(3)结构参数(旋流器高度、直径、锥角角度等)[3~6]。

用于离子液体烷基化的新型旋流反应器结构参数和物性参数均给定,本文主要研究压降比和操作参数之间的关系:

(1)已知入口流量、进料比、调节溢流比,探究溢流比和压降比的关系。

(2)已知溢流比、进料比、改变入口流量,探究入口流量和压降比的关系[7]。

(3)已知入口流量、溢流比、变化进料比,探究进料比和压降比的关系。

(4)已知进料比和入口流量,探究压降比和轻重相回收率的关系。

3 试验结果分析

3.1 溢流比对压降比的影响

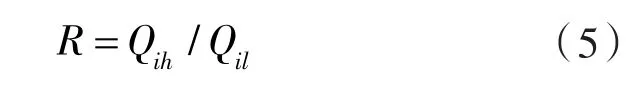

调节溢流比,得到溢流比与压降比之间的关系。图 3(a)、(b)分别表示进料比 1.50、入口流量3 m3/h情况下溢流比F和压降比Pr之间的关系。

图3 溢流比与压降比的关系曲线

由图可知,对于结构一定的旋流反应器,在不同操作工况下,压降比与溢流比关系基本一致,压降比随着溢流比的增加而增加。这是由于溢流比增加时溢流出口流量增加,溢流口能够及时排出上行流轻相组分核区的流体,从而降低了其中的静压;而溢流比增加时底流出口流量减小,下行流重相组分核区流体在底流口的排出受阻使静压升高。

图4 入口流量与压降比的关系曲线

3.2 入口流量对压降比的影响

改变入口流量,得到入口流量与压降比之间的关系。图 4(a)、(b)分别示出了溢流比 0.45、进料比1.5情况下入口流量Q和压降比Pr的关系。

由图可知,旋流反应器压降比在不同进料比或者不同溢流比工况下,均随着入口流量的增加而成上升趋势。这是因为增加的入口流量增大了切向速度,从而使离心力强度变大。

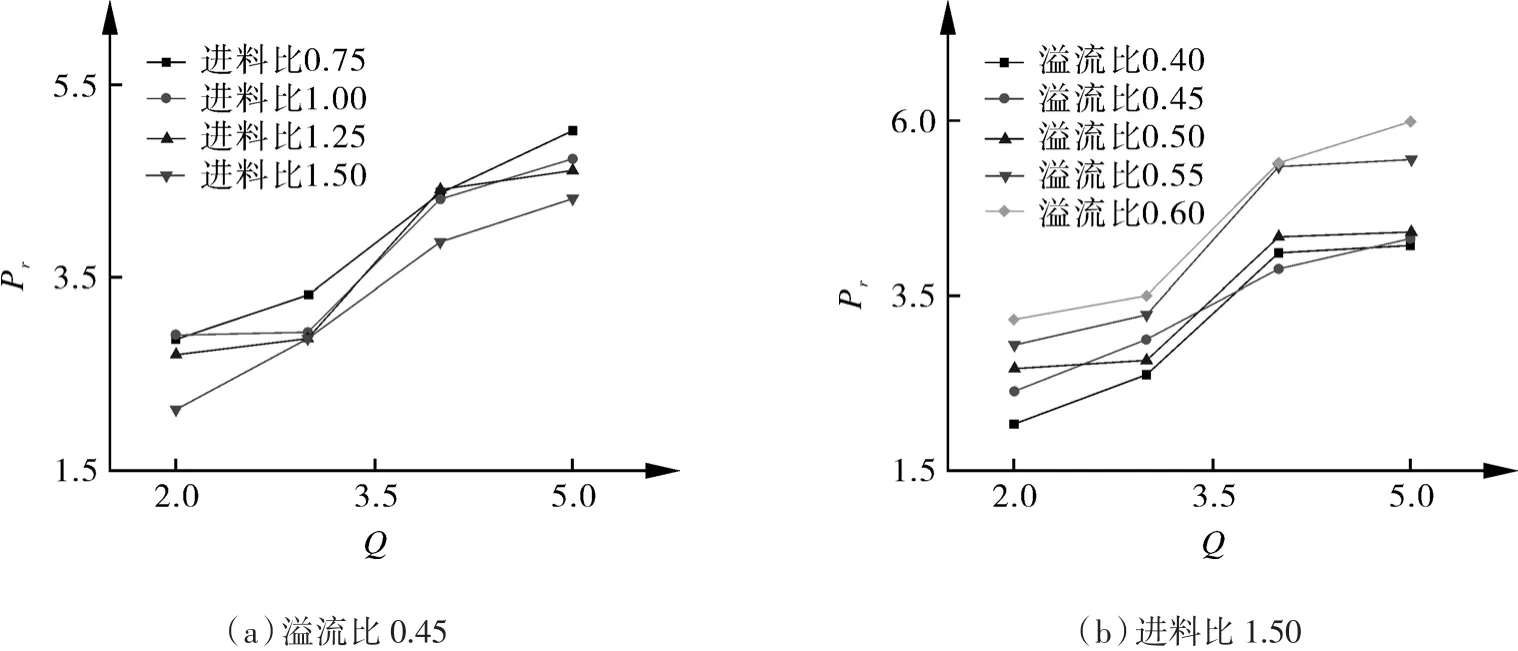

3.3 进料比和压降比的关系

变化进料比,得到进料比和压降比的关系。图5(a)、(b)分别示出了入口流量为3 m3/h、溢流比0.45情况下进料比R与压降比Pr的关系。

图5 进料比与压降比的关系曲线

由图可知,在不同入口流量或者不同溢流比的操作工况下,当改变进料比时,旋流反应器的压降比变化总体趋势基本相同。压降比均随着进料比的增大而下降。这是由于在一定入口流量下,进料比增加使重相入口流量增大,加大了分离过程的耗能和压力损失。

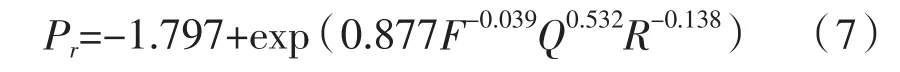

3.4 旋流反应器压降比计算模型

溢流比、进料比和入口流量共同影响压降比的大小,根据试验结果,建立压降比-溢流比-入口流量-进料比关系模型:

式中a,b,c,d,e——系数

对上式进行多元回归计算,得到压降比计算模型:

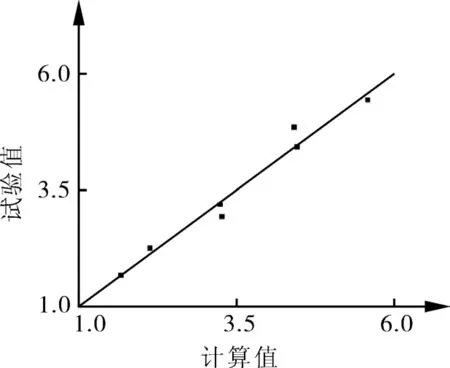

压降比模型计算值和试验值的对比如图6所示。由图可知,计算值和试验值吻合程度较高,压降比计算模型基本满足实际需求。

图6 压降比模型计算值与试验值的对比

3.5 压降比与轻重两相回收率的关系

导叶的结构保持不变,进料比取1.50,入口流量取3 m3/h,改变溢流比,得到不同压降比Pr与轻重两相回收率的关系曲线,如图7所示。

图7 压降比和轻重两相回收率的关系曲线

由图可知,当改变压降比时,轻相回收率和重相回收率的变化趋势是相反的。当压降比增大时,轻相回收率上升,而重相回收率逐渐下降。对于操作参数,造成压降比增大的原因有:溢流比增大、进料比减小、入口流量减小。当溢流比增大时,旋流反应器内流体的轴向速度增大,部分下行流体变成上行流体,所以轻相回收率增加而重相回收率减小;当进料比减小时,入口流体中轻相组分含量增加,导致溢流出口轻相含量增加,底流出口重相含量减小,所以轻相回收率增加而重相回收率减小;当入口流量减小时,旋流反应器内流体形成的涡流旋转速度较低,部分上行流体变成下行流体,所以轻相回收率增加而重相回收率减小。

当压降比在2.45附近时,轻相回收率曲线和重相回收率曲线有一个交点,此时两相回收率相等。这样变化规律的得出对于实际生产活动具有较强的指导作用。

4 结论与展望

(1)不同的操作参数对压降比变化规律影响不同。当溢流比增大或者入口流量增大时,压降比上升;当进料比增大时,压降比下降。

(2)计算得到压降比-溢流比-入口流量-进料比关系模型为:

Pr=-1.797+exp(0.877F-0.039Q0.532R-0.138)(3)当压降比改变时,轻重两相回收率变化趋势相反。当压降比上升时,轻相回收率增大,重相回收率减小。

[1]徐超,金学平,李健雄,等.离子液体烷基化反应的研究进展[J].化工技术与开发,2015,44(8):17-19.

[2]刘安生,蒋明虎,贺杰,等.压降比-液液旋流分离的一个重要性能参数[J].石油矿场机械,1997,26(1):27-29.

[3]Liu Haifei,Xu Jingyu,Zhang Jun,et al.Oil/water separation in a liquid-liquid cyclindrical cyclone[J].Journal of Hydrodynamics,2012,24(1):116-123.

[4]刘杨,王振波.水力旋流器分离效率影响因素的研究进展[J].流体机械,2016,44(2):39-42.

[5]赵宇,赵立新,徐保蕊,等.基于正交法的一体化二次分离旋流器结构参数优选[J].流体机械,2016,44(3):29-33.

[6]刘丽艳,冯家祥,吴皓,等.换热器管束排列角对流体力的影响研究 [J].压力容器,2016,33(12):13-19.

[7]王振波,贾少磊,金有海.除油型旋流器压降比特性试验研究[J].化工机械,2004,31(1):1-4