液体安全阀排量性能研究及其工程应用

2017-02-06翟启超刘殿坤段淼淼王德海吴玉珍

翟启超,刘殿坤,段淼淼,王德海,吴玉珍

(1.北京航天石化技术装备工程公司,北京 100176;2.国家特种泵阀工程技术研究中心,北京 100076)

1 前言

安全阀作为一种超压保护的特种设备,广泛应用于石油、化工、电力、冶金等诸多行业[1~11]。它是一种自动阀门,不借助任何外力而利用介质本身的力来排出一定质量的流体,以防止压力超过额定的安全值。当压力恢复正常后,阀门再行关闭并阻止介质继续流出。为实现泄放足量的超压介质以达到对超压设备进行安全保护的作用,安全阀的排放性能受到安全阀工程设计及应用领域的广泛关注,对实际工程的选型意义重大。

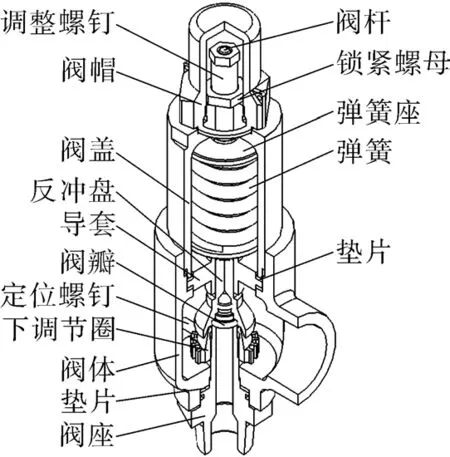

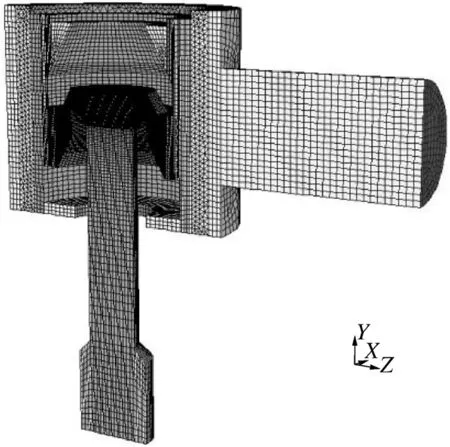

弹簧直接载荷式安全阀因其结构简单应用最为广泛,本文以HTXO型液体介质弹簧直接载荷式液体安全阀(图1)为研究对象,它沿用了传统的弹簧、导套、反冲盘、阀座、阀瓣及下调节圈的结构设计思路。

图1 液体介质直接载荷式安全阀示意

HTXO型液体安全阀是满足ASME规范要求的系列小口径弹簧直接载荷式安全阀。ASME第Ⅷ卷中对安全阀的排放性能有明确要求[12]:同一系列安全阀,按其入口排放压力由低至高任取4个测点,每个测点测量到的阀门流量系数值不得超过全部测点的流量系数平均值±5%范围。这里的阀门排放压力应为安全阀整定压力的1.1倍,换言之,对于全开启式安全阀来说,ASME规范要求其超过压力不得大于整定压力的10%。

本文将着眼于上述设计要求,从分析阀门的流阻损失与其流量系数的内在联系、内流场流阻产生区域,分析液体安全阀作用机理出发,形成能够有效指导安全阀流道结构设计的工程方法。将分析研究获得的工程方法应用于实际产品的工程实践,以达到HTXO系列产品满足ASME规范要求的设计目标。

2 流量系数及试验

2.1 流量系数

安全阀的流量系数是衡量阀门流通能力的一个重要指标,流量系数值越大说明安全阀排放性能越好[13]。这里需要明确:一般调节阀的流量系数是在阀门前后压力差一定的情况下测量计算出的阀门流量系数。而安全阀流量系数与一般调节阀流量系数的定义并不相同,它是在安全阀出口为大气压时,在不同的安全阀入口排放压力下测量计算出的系数。也就是说,安全阀流量系数偏差是在变压力差的前提下进行比较的,因此对系列安全阀产品,其流量系数偏差不超过±5%的设计要求难于一般调节阀的设计要求。

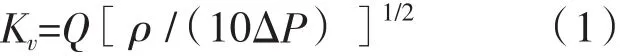

本文研究对象为出入口通径均为D25 mm(1 in)、流道直径D0为10 mm的HTXO系列安全阀,为方便比较,本文引入了区别于安全阀排量系数(即实际排量与理论排量比)的流量系数Kv概念,流量系数定义式为[13]:

式中Kv——流量系数,m2

Q——体积流量,m3/h

ρ——流体密度,kg/m3

ΔP——阀门入口与出口的压力差,MPa

由于被测安全阀出口排空,计算过程中ΔP实际应为安全阀的排放压力。

2.2 试验系统及试验方法

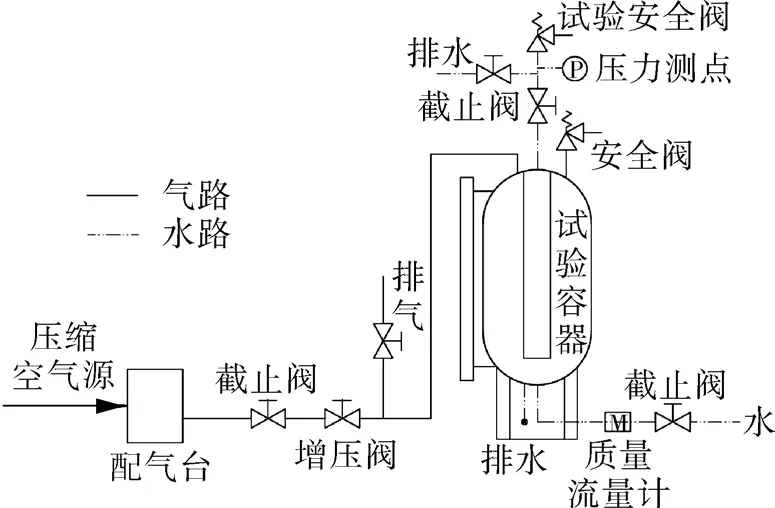

液体安全阀流量系数试验在图2所示的液流试验系统进行。该系统能够满足最大入口通径10.16 mm、最高10 MPa试验压力的液体安全阀性能试验[14]。

图2 安全阀液流试验系统示意

试验方法遵循参考文献[14]推荐的安全阀动作性能和排放性能试验程序,简单描述为:(1)快速增压至被测安全阀90%整定压力后,继续缓慢增压至被测安全阀达到整定状态。(2)继续增压至被测安全阀全开启,安全阀启跳压力须小于1.1倍整定压力。(3)继续增加安全阀入口压力至排放压力(整定压力的1.1倍),记录阀门的流量。(4)关闭被测安全阀前压力源,被测安全阀回座关闭。

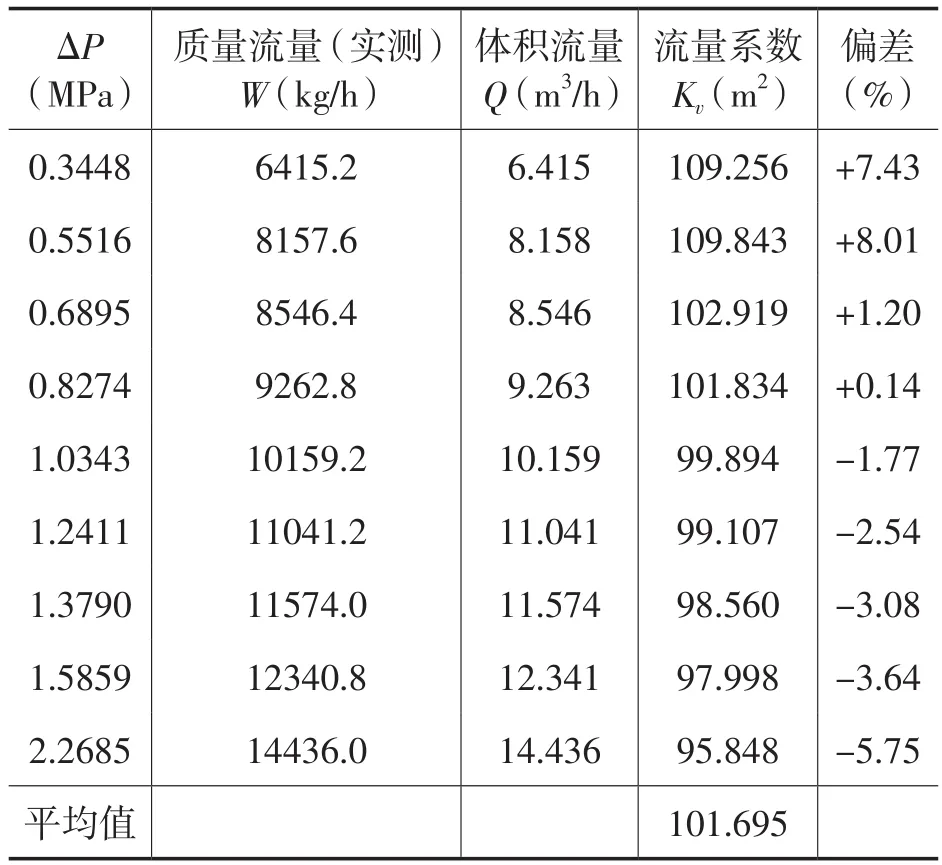

表1 HTXO型安全阀流量系数测试数据

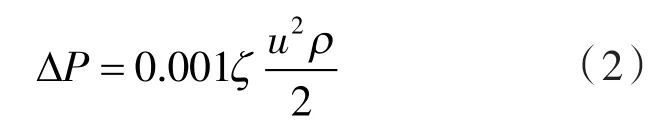

根据表1中的实测数据可得流量系数Kv值与压力差ΔP(阀门排放压力)的关系曲线如图3所示。从图中可看出:(1)同一安全阀,保证其流道结构和开启高度相同的条件下,其流量系数随着其排放压力的增加而减小。(2)现有HTXO系列安全阀产品的流量系数,超过了ASME规范要求的“阀门流量系数值不得超过全部测点的流量系数平均值±5%范围”的规定。

3 流量系数与流阻损失的关系

由试验数据可以发现,相同流道结构的阀门,随着压力ΔP的变化,其流量系数呈指数关系减小。在管道元件中,阀门可以看作是一种流阻元件。流体流经阀门过程中,由于阀门结构阻力,使得介质产生了一定量的能量损失,即流阻损失。研究安全阀排放能力与其内部结构产生流阻损失的关系,将有助于提高安全阀的排放能力。

定义ζ为流阻损失系数,它表征阀门结构流阻损失的大小,即ζ越大说明该结构阀门流阻损失越大;反之亦然。

对于紊流流态的液体,其流体阻力损失以阀门前后的流体压力降ΔP表示[13],即:

式中ζ——阀门的流阻损失系数

u——流体在阀门内的平均速度,m/s

根据式(2)推导出:

以阀门入口速度近似计算阀内平均介质流速,其体积流量为已知测量值,介质为常温水,故可以计算出流阻损失系数ζ。流阻损失系数的变化曲线如图3所示。

图3 HTXO型安全阀流量系数及流阻损失系数的变化曲线

由图3可以发现:(1)同一流道结构下随着压力ΔP的增大,流阻损失系数ζ随着排放压力ΔP的增大而逐渐增大。(2)安全阀流阻损失系数ζ的增大趋势与流量系数Kv减小的趋势相反,这说明流阻的增加确实影响了阀门的排放性能。

4 阀内流阻数值计算分析

从前文分析中不难看出,流阻损失系数的增加很大程度上影响了阀门的排放能力。由流阻损失系数公式(3)可以发现,压力差ΔP的变化引起流阻损失系数的变化是不可避免的,而流速u的相应调整可以起到抵消ΔP的变化对流阻损失系数带来的影响。为了直观地分析安全阀内流场流阻损失,引入CFD方法对安全阀内流场进行建模分析,并通过结构改进减小内部流动对排放能力的影响。

4.1 内流场建模

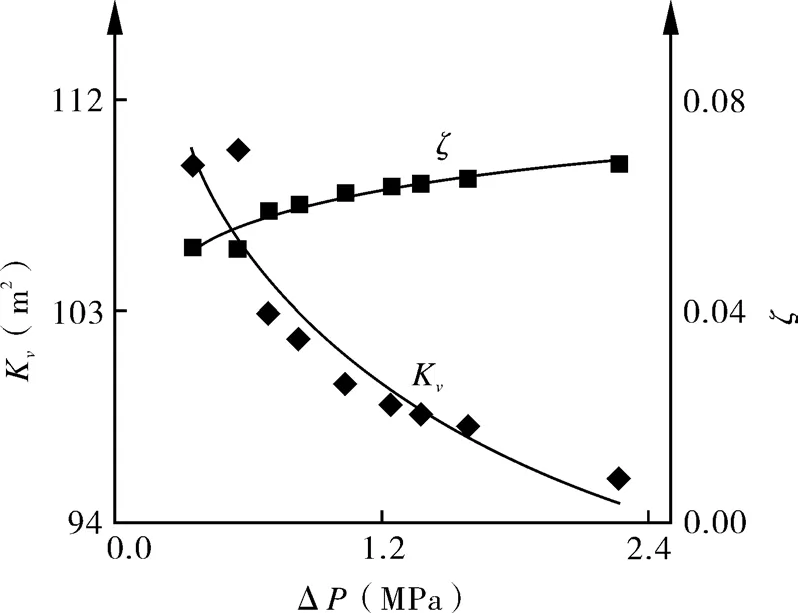

如图4所示,安全阀流场计算区域是从安全阀入口到出口,由阀座、阀体、反冲盘、导套和下调节圈等零部件构成的三维空间。由于流场呈对称分布,为减少计算量,计算域只取一半的流场空间。忽略阀体腔内定位螺钉和铸造圆角[15]。

图4 内流场计算域

图5表示安全阀内流场网格划分情况。流场内主要采用结构化网格,模型中网格的间隔比不超过3,流动关键区域网格加密处理。

图5 网格划分

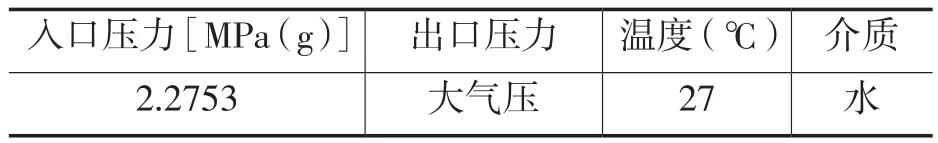

主要的边界条件如表1所示。

表1 边界条件列表

介质为水,进口及出口截面分别设置成压力进口和压力出口,压力大小与试验完全一致;壁面处理采用了壁面函数法;湍动能和湍流耗散率的差分格式选择了二阶迎风格式。

4.2 计算结果分析

图6为计算得到的安全阀内流场流速分布图。按照传统的安全阀内流场理论,可将安全阀流道近似视为一收缩扩张型喷管[15]。对于不可压液体介质,喷管收缩段,即图中安全阀入口区域,介质流速较大;介质经过喉部及反冲盘区域进入阀门腔体内,由于流道截面积迅速扩张,阀腔内流速较低。流速变化梯度较小的区域,其流阻损失系数基本稳定,故对该区域通过设计手段改变流道结构,降低流阻损失系数难度较大。而在反冲盘附近区域,阀内介质流速变化梯度较大。反冲盘处流道折转扩张的结构使得这一区域形成许多涡流[16],产生了较大的流阻损失,从而影响了阀门的排放性能。

5 工程应用分析

HTXO型液体安全阀是按照ASME规范设计的一款系列弹簧直接载荷式安全阀,其动作性能和排放性能严格执行美标规范。由表1试验数据可见,现有HTXO系列安全阀产品的流量系数,超出了ASME规范要求的“阀门流量系数值不得超过全部测点的流量系数平均值±5%范围”的规定。

根据上文中流场分析的结果可以知道,安全阀反冲盘区域对阀内流阻损失起到至关重要的作用。为了达到ASME规范要求,应尽量减少流阻系数ζ随压力差ΔP的变化。换言之,图3中流阻系数ζ的曲线应趋近平行于横坐标的一条直线。由式(3)知,只有当流速u的变化量与压力差ΔP变化量相匹配时,流阻系数ζ方能接近常量,而这只能通过合理的结构设计方能实现,从而保证该系列安全阀排放性能满足ASME规范要求。

如图7所示为安全阀反冲盘局部流道简图。从图中可以看出,反冲盘裙边高度h是影响该区域流道形状的关键,适当增加h值,一定程度上可更好地引导流体流动,减少涡流扰动,从而减小这一区域的流动耗散,进而提高阀门的排放性能。同时,考虑到反冲盘是保证安全阀动作性能的关键零件,对其他设计尺寸并未做变更,只是将反冲盘处裙边高度h变为(h+2) mm。

图7 反冲盘局部流道示意

图8为在相同入口条件下,h改进前、后反冲盘附近流动状态。

图8 改进前、后反冲盘局部流速分布

由图可见,设计方案改进前的反冲盘区域介质流速分布图,流体介质从安全阀喉部经过反冲盘斜边后,流道截面积迅速扩张,主流区的流体流速迅速由阀门入口的高速降低至阀门腔体内的低速。改进后的反冲盘裙边更长,对从阀座射出的介质导流效果更为明显。为验证计算结果,在保证阀门全开启的前提下,按其入口压力由低至高分别取 0.1241,1.1376,2.2753 和 3.4129 MPa 进行流量系数测试。试验结果如表2所列。

表2 反冲盘改进前后流量系数对比

反冲盘结构改进前,测试得到的平均流量系数为100.98,但低压力测点下,由于安全阀出入口压力差ΔP较小,流量系数较大;高压力测点下,压力差ΔP增大,流量系数过小。4组数据中最大流量系数偏差超过平均值8.8%,不能满足ASME规范的要求。

反冲盘结构改进后,平均流量系数为100.41,与改前平均流量系数差仅减少了5‰,但最大流量系数偏差仅为平均值的4.3%,很好地满足了ASME规范中±5%的指标要求。

6 结论

(1)同一系列安全阀,在保证其流道结构和开启高度相同的条件下,其流量系数Kv值随着其排放压力的增加,有减小的趋势。

(2)安全阀流量系数Kv与其流阻损失系数ζ相关,流量系数Kv随着流阻损失系数ζ的增大而减小。这说明流道结构产生的流阻是影响阀门排放性能的内在因素。

(3)同一种流道结构的安全阀,影响其排放性能主要因素是其反冲流动区域的结构设计。本文对该区域进行适当引流设计,达到了保持流阻损失变化缓慢,进而保证全系列安全阀排放性能满足ASME设计规范的目的。

[1]陈殿京,刘殿坤,董海波,等.安全阀流场数值模拟研究[J].流体机械,2008,36(10):24-27

[2]郭崇志,孙耀平,宋书伟,等.安全阀稳态与瞬态数值模拟技术对比研究 [J].压力容器,2015,32(2):27-34.

[3]颜勤伟,丁无极,陈海云,等.基于背压修正的安全阀排量精确计算方法 [J].压力容器,2015,32(6):40-48.

[4]李前,陈文飞.焊接绝热气瓶用安全阀国家标准研究 [J].压力容器,2016,33(2):57-60.

[5]徐志新,葛黎明.核级风道调节阀的抗震分析[J].流体机械,2015,43(8):55-58.

[6]丁浩,谷小红,来雨霏.汽车空调用热力膨胀阀性能测试系统的研制[J].机电工程,2015,32(6):817-820.

[7]郭茶秀.直通单座控制阀流场的数值模拟与结构改进[J].化工设备与管道,2015,52(2):97-102.

[8]钱锦远,朱银法,刘步展,等.垂直管线型先导式截止阀的阀芯运动过程数值分析[J].化工设备与管道,2016,53(1):51-56.

[9]高传昌,解克宇,刘新阳,等.水下自激脉冲射流装置流场的数值模拟及实验研究[J].化工设备与管道,2016,53(3):220-226.

[10]杨红亮,冯巍,王延军,等.基于温度反馈的旋转容积灌装机精度研究[J].包装与食品机械,2015,33(4):34-37.

[11]杨红亮,冯巍,段文军,等.基于PROFIBUS-DP通讯的减量灌装机双闭环控制[J].包装与食品机械,2015,33(5):28-31.

[12]2007 ASME Boiler & Pressure Vessel Code[S].Section Ⅷ,UG-131.

[13]杨源泉.阀门设计手册[M].北京:机械工业出版社,2000:26-27.

[14]ASME PTC25-2008 Pressure Relief Devices Performance Test Codes[S].

[15]翟启超,刘殿坤,陈殿京.弹簧直接载荷式安全阀升力特性计算方法[J].阀门,2011(3):1-3.

[16]周国发.安全阀流阻特性及其影响因素的研究[J].流体机械,1997,25(1):11-14.