复合材料单搭胶结接头剪切试验及应力分析

2017-02-06张少锋罗琴

张少锋,张 博,罗琴,欧 永

(1.工业和信息化部电子第五研究所,广州 510610;2.广东省电子信息产品可靠性与环境工程技术研究开发中心,广州 510610;3.广东省工业机器人可靠性工程实验室,广州 510610 4.泰州赛宝工业技术研究院有限公司,泰州 225500)

引言

轻质、高比刚度、高比强度的先进复合材料在工程领域中的应用越来越广泛,尤其是航空航天领域,先进复合材料在飞行器上应用的部位和用量已成为衡量飞机结构先进性和民机技术与市场竞争力的重要指标之一。受设备和工艺的限制,某些大尺寸异型复杂结构无法实现一体化成型,为实现结构整体性和载荷有效传递,复合材料连接技术必不可少。目前研究的连接方式主要包括机械连接、胶结和焊接3种,其中焊接不适用于复合材料,主要应用的是前两种。前者承载能力强,且可重复装配和拆卸,一般用于连接主承力结构,但是存在钻孔引起纤维连续性的破坏、孔周应力集中及易出现分层现象。而胶接结构可以在不损伤材料强度的前提下,进一步降低结构质量,同时可以保持飞行器表面的平滑,具有结构轻、应力分布均匀等特点[1-4],如空客A350和波音787机体连接结构中复合材料胶结结构应用均超过了50 %。另外,从文献报道来看,先进复合材料结构在服役过程中60-85 %的失效都发生在连接处,因此,如何准确的计算复合材料胶结结构的应力状态一直是结构设计中的重点。

1 试验过程

1.1 试验样品

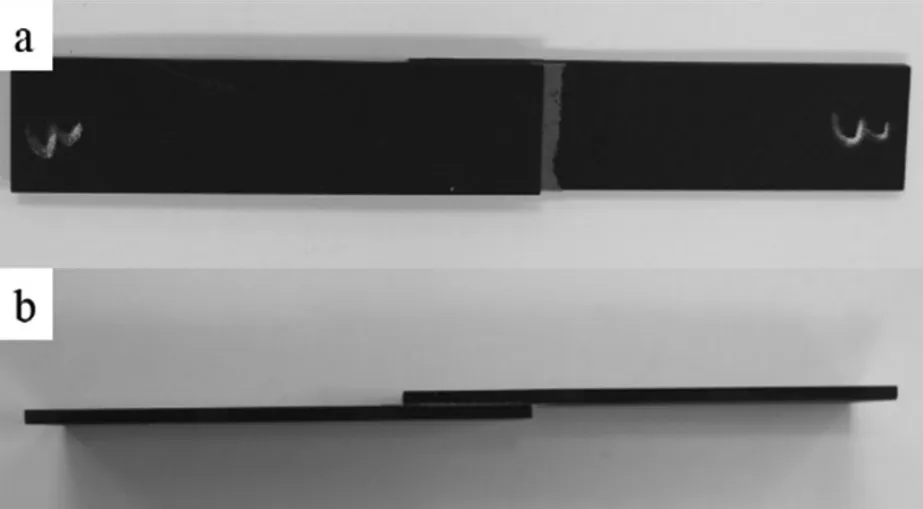

图1 试验用双搭板胶接件样件

研究对象为基材板为CCF300/QY8911材料的无支撑单面搭接胶接件,样件初始形貌如图1所示。搭接板为复合材料层板,碳纤维为国产CCF300,树脂基体为QY8911,经固化成型冷却后形成层板,预浸料厚度约为0.12 mm,铺层共计24层,铺设次序[+45/0/-45/90]3 s;胶黏剂选用BMS 5-101。层板和胶黏剂的基础物理性能见表1。

1.2 试验及分析方法

1.2.1 剪切破坏试验

复合材料单搭胶接接头剪切破坏试验参考GB/T 7124-2008,拉伸试验机型号为MTS 810-100kN,加载横梁移动速度为2 mm/min,为了使复合材料不被卡具压坏,在试样端部与试验机接触面黏贴加强片,加强片通过剪切应力传递实现加载。

1.2.2 胶层应力理论分析

复合材料单搭胶接接头剪切应力可以采用解析方法求得理论解,本部分采用Her[5]提出的不考虑偏心载荷影响的单搭接接头的应力计算方法,计算不同区域的胶层的剪切应力值,分析胶黏剂最大应力区域和变化规律。

1.2.3 有限元计算

有限元计算方面,选用大型非线性有限元软件ABAQUS 6.13-4计算结构的应力状态。

2 结果分析

2.1 剪切破坏试验结果

2.1.1 加载-位移曲线

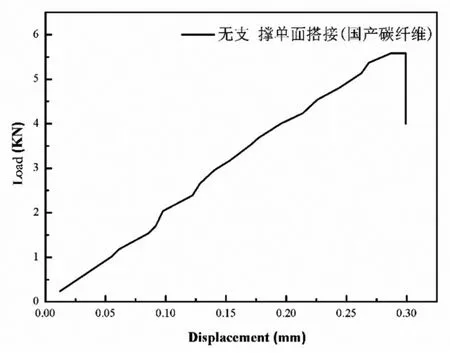

剪切破坏试验过程中的载荷和位移变化如图2所示,从曲线中可以看出,载荷随着位移的增加近似成线性增加,达到极限值后迅速下降,试样断裂。

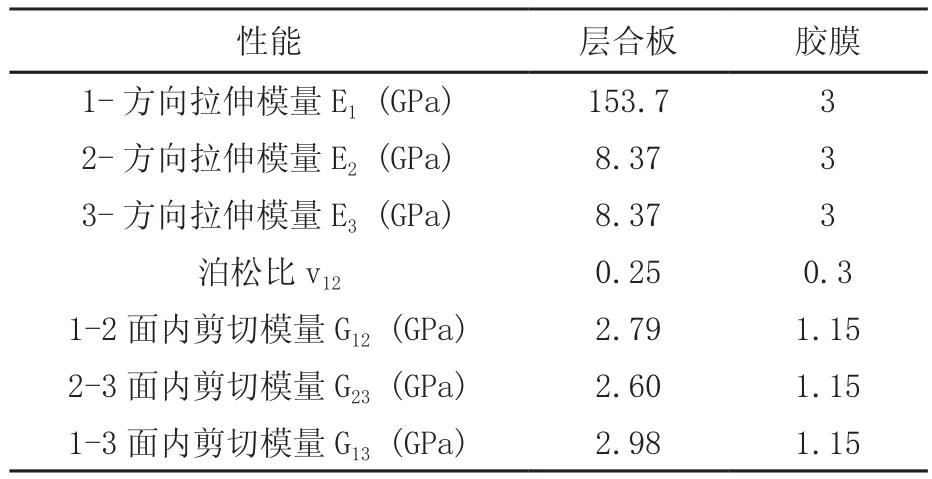

表1 材料基本力学性能参数

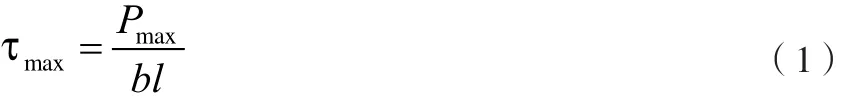

计算胶黏层的平均应力,胶黏层平均剪切应力为:

代入Pmax=5.58 kN;b=25 mm;l=25 mm;得到胶黏层的平均剪应力为8.9 MPa。

2.1.2 断口形貌分析

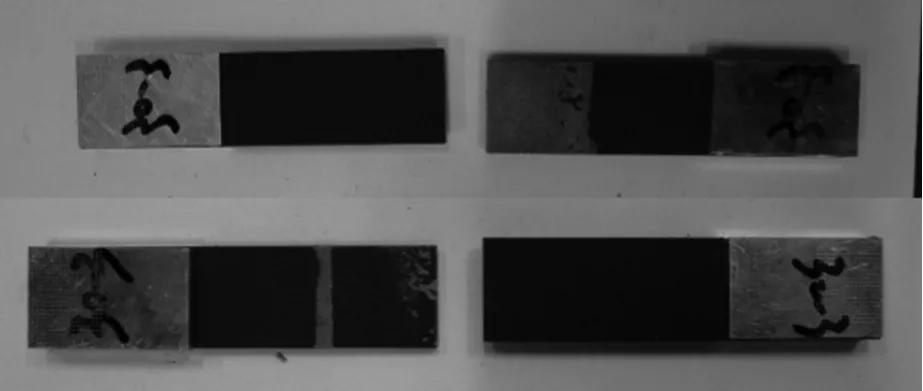

为了观察无支撑单搭板胶接接头的断裂模式,观察剪切破坏后的断口形貌,如图3所示。从图中可以看到,断裂区域主要是在胶黏剂和层板接触的界面脱粘开裂,未发现胶黏剂层的内聚破坏,表明胶层与复合材料粘结界面区域是强度的薄弱环节,结构易在此发生破坏。

2.2 理论计算分析

图2 无支撑单面胶结件拉伸试验载荷-位移曲线

图3 无支撑单搭板胶结接头剪切断口形貌

剪切试验结果分子可以获得到胶黏层的平均应力,无法得到胶黏层不同区域的应力情况,而理论解析方法可以通过假设简化、平衡方程、形变协调等控制方程,获得胶黏层的应力情况。本部分将理论解析方法应用于无支撑单面搭接胶结接头的应力分析,计算其应力状态。为了简化分析,假设搭接板的厚度足够小,忽略弯曲变形的影响,采用Her[5]提出的不考虑偏心载荷影响的单搭接接头的应力分析方法,该方法采用如下基本假设:①胶层很薄,胶层中的剪应力沿厚度方向为常值,仅为坐标x的函数;②搭接板中的纵向应力在搭接板的厚度方向为常值,也只是坐标x的函数;③搭接板和胶层都是线弹性的,接头端部的弯矩忽略不计。

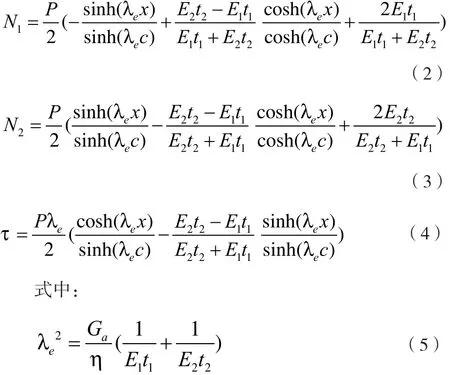

采用该方法得到上下两个搭接板所受的拉力及其胶层中的剪应力,分别为:

式中mτ为胶黏层的平均剪应力;P为无支撑单接搭接头单位宽度所受的拉力;ti、Ei、Gi、to、Eo和Go分别为上下搭接板的厚度、等效抗拉模量和等效抗剪模量;η是胶黏层厚度;l为胶黏区域长度;C是胶黏层总长度的一半;Ea和Ga分别为胶黏剂的拉伸模量和剪切模量。

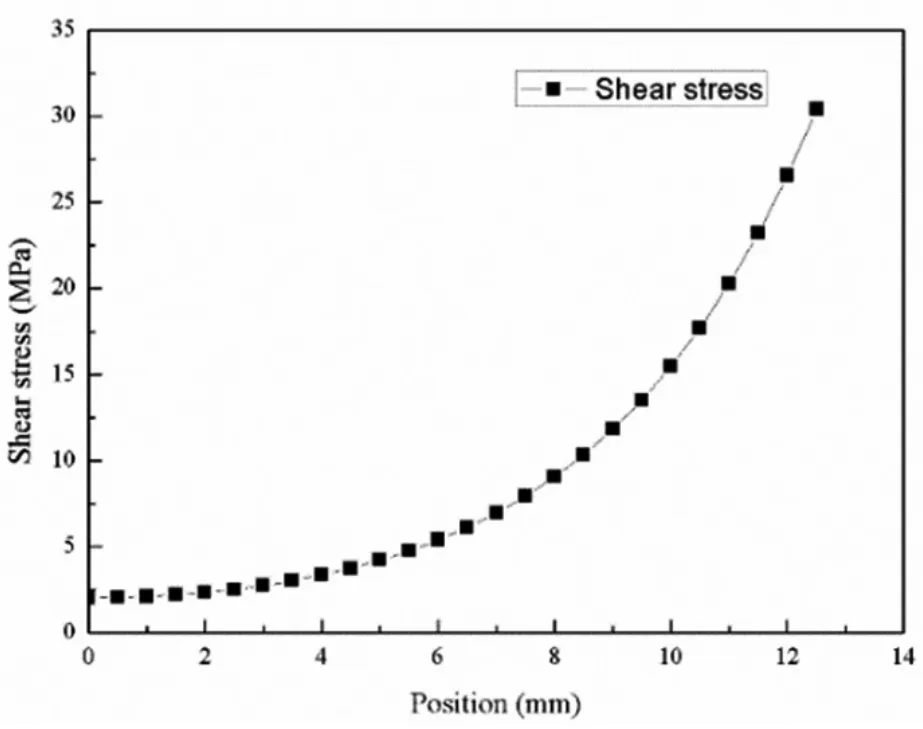

取P=223.2 N;l=25 mm;Ga=1.15 GPa;η=0.2 mm;Ei=Eo=56.2 GPa;ti=to=2.76 mm;Gi=Go=21.2 GPa ; 将上述数据代入到上式中,得到胶黏层不同区域的应力变化如图4所示。可以看出,从胶结中间区域到端部,胶层剪切应力有2.04 MPa将升高至最大值30.42 MPa,整个胶结区域的平均应力约为9.5 MPa,与试验测试结果8.9 MPa非常接近,该理论分析模型可以对无支撑单面胶结结构的剪切应力进行准确计算。

2.3 仿真模拟结果

胶结结构的复杂应力状态成为研究者的热点关注问题[6-8],主要包括试验方法、理论分析和数值仿真3种。试验方法可以准确的获得结构的极限强度,受测试设备限制,存在大尺寸结构难以实现的问题;而理论解析方法也只能针对简单结构,并且需要假设条件,可能与实际应力状态存在偏差。有限元方法可以解决上述两种方法的劣势,目前主要从2D和3D有限元分析[9-12]方法研究此问题。

图4 胶层剪切应力理论解变化趋势

本部分通过对单面胶结结构建立3D有限元模型,胶结单搭胶结接头包括由两块复合材料层合板、胶黏层经过高温固化成型,其中复合材料为各向异性材料,胶层属于粘弹性材料,该结构在拉伸外力作用下,通过加强片与复合材料层合板间产生的剪切力传递荷载至胶黏层区域,复合材料层板整体处于拉伸载荷作用,胶黏剂处于剪切应力状态。应力大小受到基材板和胶黏剂的材料、层板铺设顺序、样件几何特征、载荷量值及类型、胶黏区质量、胶黏层的厚度等。在理论解析过程中,使用了多个简化条件,并且忽略了拉伸作用下引起的偏心问题,而有限元分析方法可以实现更贴近工况实际的建模,本部分通过有限元分析方法计算单搭板胶结接头的应力状态,并分析与试验结果和理论分析结果的差异。

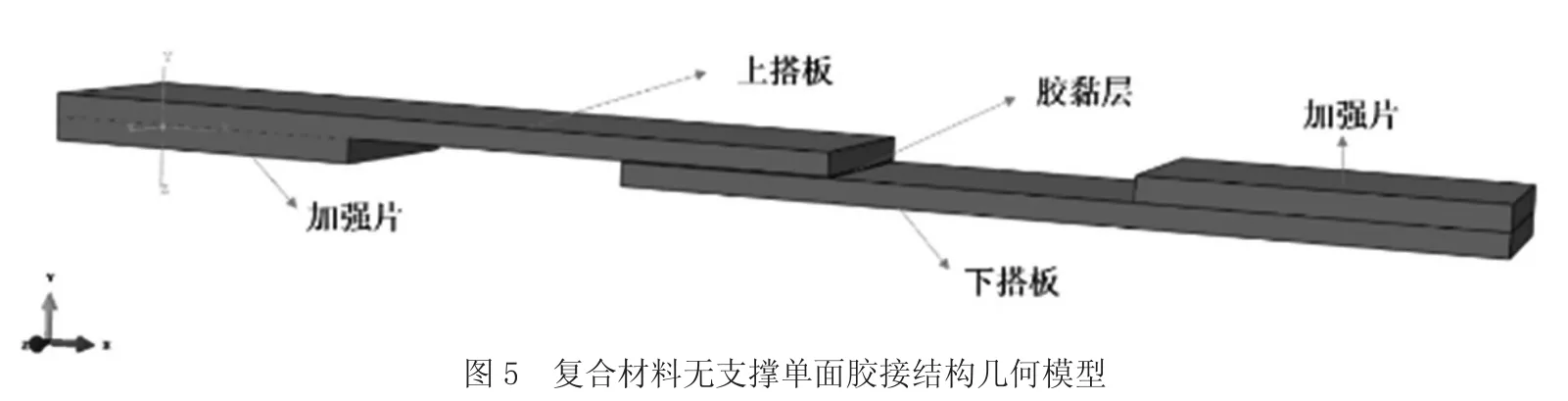

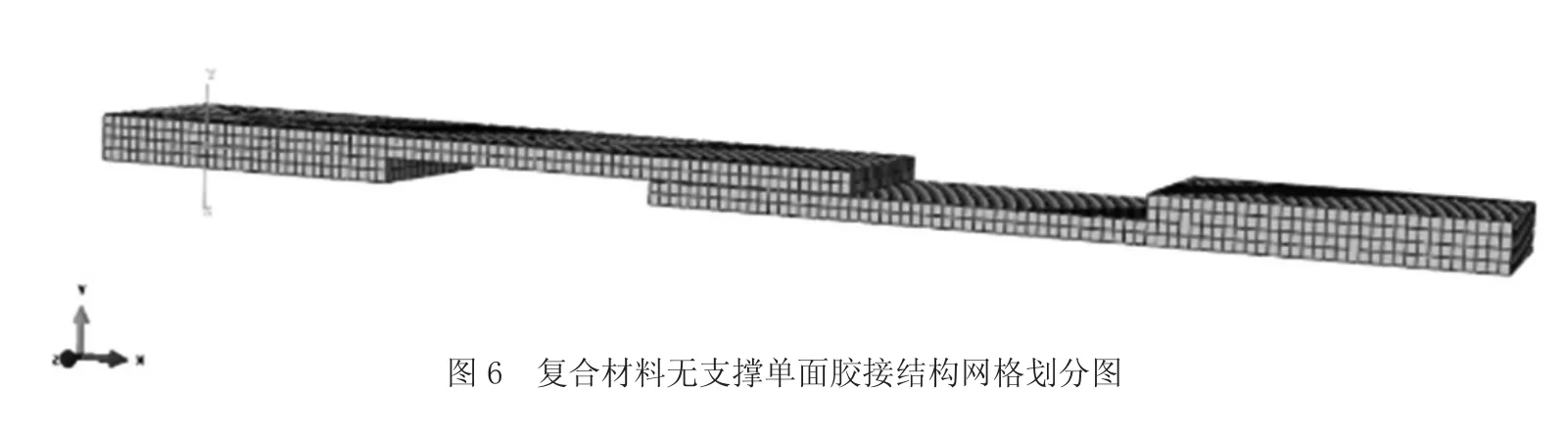

单面搭接结构几何模型比较简单,采取全尺寸模型对样件建模,利用有限元分析软件ABAQUS 6.13分别对含上下复合材料层板、胶黏层和加强片进行三维建模,整体结构模型见图5;定义复合材料层板和胶黏层的材料特性,为了分析方便,将基材板、胶黏层和加强片均假定为线弹性材料,基本力学性能参数参见表1;边界条件施加形式为一端固定,另一端实现加载;对结构进行网格划分,单元类型选择3维8节点缩减积分单元C3D8R,3D有限元模型见图6。

通过有限元求解器分析结构的应力状态,得到胶黏层的剪切应力状态如图7所示。剪应力从粘结层左端到右端成对称分布,对称面处剪切应力最低,两端剪切应力最高,该趋势和理论预报结果一致。通过节点剪切应力得到胶层区域的平均剪切应力为9.2 MPa,与理论计算的9.5 MPa和试验值8.9 MPa结果接近,可以实现胶层剪切应力的准确预报。

图5 复合材料无支撑单面胶接结构几何模型

图6 复合材料无支撑单面胶接结构网格划分图

图7 胶层剪切应力云图

图8 胶层正应力云图

胶黏层的拉应力状态见图8,结果表明拉应力最大值同样出现在胶结区域端部,该处成为结构主要的应力集中部位,当剪切应力和拉伸应力的最大值大于胶黏层的结合力时,将发生结构破坏。

3 讨论

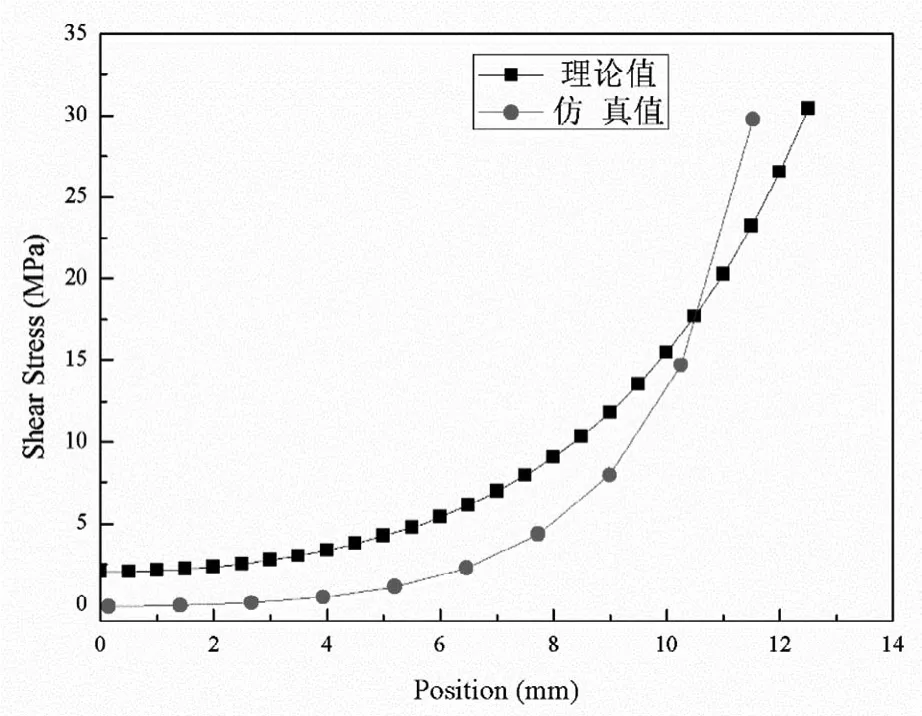

胶层剪切应力的理论结构和仿真结果对比情况见图9,剪应力理论解析解和有限元分析结果的变化趋势类似,数据吻合性较好且误差不大,在胶黏区域中部区域应力值低,剪切应力极值发生在胶黏区域的端部。试验分析表明有限元分析方法可以很好的计算胶黏层的剪切应力,在后续的应力分析工作中,可以通过有限元分析方法对胶结结构的应力状态做精确分析,可有效减少试验工作量,节约试验成本。

4 结论

本研究通过试验、理论解析和有限元分析方法对复合材料无支撑单搭接胶结接头的剪切应力做了相关分析工作。结论如下:

1)无支撑单搭接接头的的破坏为胶黏层与基材板的脱粘破坏,无胶黏层内聚破坏;

2)理论解析方法和有限元均可对单搭接结构的剪切应力进行计算分析,结果一致性好且误差小,最大剪切应力和最大拉应力均发生在胶黏层端部,应力值从样件中部到端部逐渐增大;

图 9 剪切应力理论值和仿真结果对比图

3)结构的破坏模式是由于外载作用下胶黏层内部的剪应力和拉伸应力共同作用的结果。

4)试验方法、理论解析和有限元分析方法三者结合可以有效地预报胶黏层的应力状态,可对复合材料连接结构的设计及应用提供技术支撑。

[1] 谢鸣九.复合材料连接手册[M].北京:航空工业出版社,1994.

[2] 靳武刚.碳纤维复合材料胶接工艺研究[J].航天工艺, 2001, 3:13-17.

[3] 赵丽滨,徐吉峰.先进复合材料连接结构分析方法.北京:北京航空航天大学出版社, 2015.

[4] 沈观林,胡更开.复合材料力学[M],北京: 清华大学出版社, 2006.

[5] HER SC. Stress analysis of adhesively-bonded lap joints [J].Composite Structures, 1999, 47(1-4):673-678.

[6] YANG C, PANG SS.Stress-strain analysis of single-lap composite joints ander tension [J]. Journal of Engineering Materials and Technology, 1996, 118(2): 247-255.

[7] WU ZJ, ROMEIJN A, WARDENIER J.Stress expressions of single-lap adhesive joints of dissimilar adherends [J]. Composite Structures, 1997, 38(1-4):273-280.

[8] MORTENSEN F, THOMSEN OT.Analysis of adhesive bonded joints:a unified approach[J].Composites Science and Technology, 2002, 62(7):1011-1031.

[9] ZHAO LB, QIN LT, CHEN YL, et al.Three dimensional progressive damage models for cohesively bonded composite π joints [J].Journal of Composite Materials, 2014, 48(6): 702-721.

[10]赵丽滨,秦田亮,李嘉玺,付月. 复合材料结构三维有限元分析的材料参数[J]. 北京航空航天大学学报, 2010,36(7):789-793.

[11]王遵,张移山,薛军,等.复合材料胶接 修理对含腐蚀损伤铝板力学性能的影响[J].装备环境工程, 2014,11(6).

[11] ANDRUET RH, DILLARD DA, HOLZER SM.Two- and threedimensional geometrical nonlinear finite element for analysis of adhesive joints [J]. International Journal of Adhesion &Adhesives, 2001, 21(1):17-34.

[12] GONCALVES JPM, DE MOURA M, DE CASTRO P.A threedimensional finite element modelfor stress analysis of adhesive joints[J]. International Journal of Adhesion & Adhesives, 2002,22(5):357-365.