汽车大气腐蚀/老化试验标准分析

2017-02-06孙建亮任凯旭

孙建亮,任凯旭,张 瑾

(中国汽车技术研究中心,北京 100176)

汽车使用过程中,由于雨、雪、风、光照、温湿度、酸碱度、沙石击打等影响,会造成汽车的腐蚀/老化,不仅影响外观,还导致零部件的老化或功能失效,降低汽车的使用寿命,甚至可能引发安全事故。金属材料受环境腐蚀介质的作用,将发生化学和电化学腐蚀反应,主要特征是原金属转化成金属氧化物造成汽车的金属零部件生锈、损坏及报废。塑料、橡胶、纤维和涂料等非金属材料经受高温、高湿、强光辐射等环境因素的综合作用后,一般情况下将发生溶解、溶胀、裂解、降解、扩散、渗透等物理或化学反应,导致外观和性能劣化[1-2]。

我国汽车保有量超过2亿辆,按每辆车的腐蚀损失150-250美元计算[3],我国汽车腐蚀造成的损失为300-500亿美元,折合人民币约2 000-3 300亿元。因此汽车的腐蚀是汽车设计、生产过程中不可忽视的环节,汽车企业逐渐建立相应的管控体系,并进行相应的腐蚀试验。汽车腐蚀试验项目大致分为三类:户外自然暴露试验、整车道路强化腐蚀试验和室内加速腐蚀试验。值得注意的是,整车户外自然暴露试验、整车道路强化腐蚀试验和室内加速腐蚀试验之间的关联性较差,也就是说室内加速试验时,零部件/材料满足腐蚀控制要求,然而在进行整车强化腐蚀试验验证时,零部件/材料不满足腐蚀控制要求;反之亦然[4-8]。

1 户外自然暴露试验

户外整车或零部件暴露试验是整车或零部件在工业大气、海洋气候和热带湿热气候等条件下的静止暴露试验。国外已颁布实施的试验标准主要有SAEJ 1976《汽车外部材料户外自然老化试验》、SAEJ 2230《汽车内用装饰材料户外跟踪太阳、温湿度可控玻璃框下加速暴露试验》、SAE J2229《汽车内部装饰材料在可控温度、可变角度玻璃装置内的户外加速暴露》、GM 9538P《汽车内饰件大气暴露试验》、VW50185《汽车零部件抗大气暴晒性》等。

我国汽车整车户外自然大气环境暴露试验的相关标准是QC/T 728-2005《汽车整车大气暴露试验方法》[9],其实验原理是:将整车置于能代表某一气候类型区域的室外自然大气环境条件下进行暴露试验,让其经受阳光、温度、湿度、雨水、氧、臭氧及其他环境因素的综合作用。按规定的暴露试验期限,定期检测整车用非金属材料制品的外观、力学、电学、化学或其他性能变化和金属材料制品的腐蚀变化,从而评价整车耐大气环境老化腐蚀性能及操作使用性能。汽车零部件和材料的户外腐蚀试验可参考QC/T 17-1992《汽车零部件耐候性试验一般规则》的室外耐候试验和耐光试验[10]。

汽车户外暴露实验能够反映出汽车部件的实际腐蚀情况,可以得到零部件及材料的腐蚀类型及腐蚀速率,为腐蚀设计、合理选材和防护体系的建立提供参考。但是该试验花费时间较长,不利于快速评价材料的耐蚀性能,且试验结果具有显著的区域性特点。

2 整车道路强化腐蚀试验

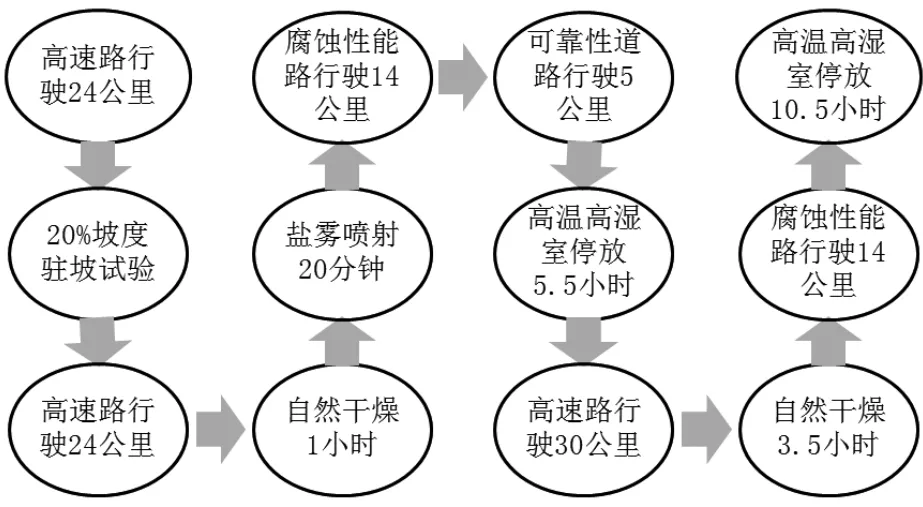

整车道路强化腐蚀试验是在特定试验场内进行高速路行驶、驻坡试验、碎石路行驶、盐水路行驶、水泥路行驶、盐雾喷射、温湿环境舱停放等工况内容的汽车道路综合试验,是目前考核汽车防腐性能的最快速、最有效的手段。

目前,汽车整车道路强化腐蚀试验没有国际标准或国家标准,国外各大汽车企业如大众、通用、丰田等制定了自己的企业标准,且各企业标准之间略有不同;国内汽车企业主要依据汽车行业标准QC/T 732[11],或参考国外汽车企业的企业标准。

图1 QC/T 732乘用车强化腐蚀试验循环示意图

在目前的试验规范下,车辆外观锈蚀强化试验结果表现出较好的符合趋势,但内部一些功能性和结构性部件的强化腐蚀结果与实际腐蚀老化情况无可靠的对应关系。这是由强化腐蚀试验的性质所决定,强化时间越短,增值因子越差,与实际情况的拟合度越差,某些功能性零部件需要在模拟汽车实际工况下做上万次的运动以及长时间的暴露才能达到部件在实际情况下的锈蚀磨损强度[12-17]。

3 室内加速试验

3.1 盐雾试验

盐雾试验主要测试汽车金属部件的腐蚀性能,主要有中性盐雾试验(NSS)、醋酸盐雾试验(AASS)、铜加速乙酸盐雾试验(CASS)等,其中应用最广的是中性盐雾试验。GB/T 10125-2012 《人造气氛腐蚀试验盐雾试验》规定了试验方法[18]。

3.1.1 中性盐雾试验(NSS)

1914年,J.A.Capp在美国材料与试验协会第十七届年会上提出了该试验方法。大部分自主企业具备该项试验能力。其喷雾液的要求:采用蒸馏水或去离子水溶解氯化钠,配置成50 g/L±5 g/L的溶液,在25 ℃±2 ℃调整pH值在6.5-7.2之间,溶液密度在1.029-1.036之间。中性盐雾试验适用于:金属及其合金、金属覆盖层、转化膜、氧化膜以及金属基体上的有机涂层。该方法是在恒定的温湿度环境中进行,也可以适用于油漆涂层,但不能较为真实地反映温度、湿度、盐雾交替等实际使用环境对油漆的侵蚀。

中性盐雾试验是汽车企业进行汽车防腐设计和工艺验证的关键步骤。在整车设计开发阶段整车防腐目标拆解到各个子系统后,需要做到整车防腐目标和零部件防腐目标的统一,根据以往的防腐经验和试验数据的积累,规定车身各个区域和零部件采用相应的表面处理工艺和电泳喷涂手段,制定技术协议和技术规范;针对车上零部件在汽车工况下的特性,筛选表面镀层种类,例如零部件表面镀锌会带来表面腐蚀速率过快的问题,锌镍合金零部件的耐腐蚀性远远超过了锌镀层,将工艺稳定性和成本因素加入综合考虑范畴,选择合适工艺。按照零部件防腐要求,例如96 h无白锈,180 h无红锈,采用传统的中性盐雾试验方法进行检验。零部件中性盐雾试验达标后,进行整车道路强化试验,仍有可能出现零部件锈蚀问题,这时需要根据试验反映的问题对工艺进行整改,调整工艺参数后同时调整零部件防锈试验要求,零部件再次达标后,再查看整车腐蚀状态下是否达标。同时接收售后的消费者反馈,对出现锈蚀的部位进行原因分析,考虑提升该部件防腐要求。

3.1.2 醋酸盐雾试验(AASS)

醋酸盐雾试验是在中性盐雾试验的基础上发展起来的。其喷雾液要求:在中性盐雾液中加入冰乙酸,使溶液的pH 值降为3.0~3.1左右。它的腐蚀程度是中性盐雾的3倍。醋酸盐雾试验是适用于铜+镍+铬或镍+铬装饰性镀层以及铝的阳极氧化膜。

3.1.3 铜加速乙酸盐雾试验(CASS)

铜加速乙酸盐雾试验的喷雾液要求:在中性盐雾液中加入氯化铜(CuCl2·2H2O),浓度为0.26 g/L,pH值为3.0-3.1。它的腐蚀程度是中性盐雾的8倍。铜加速乙酸盐雾试验适用于铜+镍+铬或镍+铬装饰性镀层以及铝的阳极氧化膜。

3.2 循环加速腐蚀试验(CCT)

循环加速腐蚀试验是多重试验方法的组合。国外各大主机厂具有自己的标准,如大众汽车标准PV 1210《车身及附件腐蚀试验》、通用汽车标准GMW 14872《循环腐蚀试验》、SAE标准SAE J2334《实验室循环腐蚀测试》、日本汽车工业标准JASO M610《汽车零部件外涂层腐蚀试验方法》等,国内,GB/T 24195-2009《金属和合金的腐蚀酸性盐雾、“干燥”和“湿润”条件下的循环加速腐蚀试验》和GB/T 20854-2007《金属和合金的腐蚀循环暴露在盐雾、“干”和“湿”条件下的加速试验》规定了循环盐雾标准方法[19-21]。

GB/T 24195-2009包括方法A和方法B两种方法[19]。方法A是采用5 %的酸性氯化钠溶液作为盐雾腐蚀液,每个循环周期为8 h,循环周期为盐雾(35 ℃)2 h→干燥(60 ℃、<30 %RH)4 h→湿热(50 ℃、>30 %RH)2 h。方法A的试验周期一般为3-180个循环,适用于金属及其合金;金属阴极涂层;阳极氧化涂层和金属材料上的有机涂层。方法B是采用6 g/L酸性混合盐溶液作为盐雾腐蚀液,每个循环周期同样是8 h,循环周期为盐雾(35 ℃)1 h→干燥(60 ℃、<30 %RH)4 h→湿热(40 ℃、85 %RH)3 h。方法B一般进行12-192个循环,适用于钢板上的阳极涂层。这两种方法的特点是采用酸性溶液作为盐雾腐蚀液,PH值控制在3.5±0.1的范围。

GB/T 20854-2007采用中性氯化钠溶液作为盐雾腐蚀液[20],PH值控制在6.5~7.2的范围。循环周期为盐雾(35 ℃)2 h→干燥(60 ℃、<30 %RH)4 h→湿热(50 ℃、>30 %RH)2 h;推荐的试验周期一般为30-180个循环周期。适用于金属及其合金;阳性和阴性金属覆盖层等。

循环腐蚀试验可以弥补中性盐雾试验对油漆涂层腐蚀速率拟合度较差的问题,干湿度变化和盐雾的交变条件下,对油漆涂层的腐蚀速率明显加快。该方法可以很好地模拟油漆涂层在自然环境下的腐蚀状态,在一些零部件腐蚀试验开展较为深入的企业,已经成功将循环加速腐蚀试验应用于油漆涂层的腐蚀检测。但其他涂镀层,如金属镀层、镀铬部件等,目前仍以中性盐雾试验为主[18]。根本原因在于与传统中性盐雾相比,循环腐蚀试验速率较慢,与实际腐蚀状态的关联度远远不如中性盐雾试验,这也制约了循环腐蚀试验的进一步推广。

3.3 汽车非金属部件及材料老化试验

汽车使用过车中,会受到高温、高湿、光照等环境因素的影响,非金属零部件会开裂、褪色、溶胀、渗透等反应,导致汽车部件外观变色、失去光泽或功能失效。为防止或减轻上述问题,汽车主机厂研发设计时,会进行老化性能测试。汽车非金属材料及部件自然曝露试验是将试样置于某一气候类型区域的室外自然大气环境条件下进行暴露试验,让其经受阳光、温度、湿度计其他环境因素的综合作用,根据实验方案,定期检测试样的性能变化。汽车行业通常采用大气直接暴露试验、玻璃下限温试验箱自然曝露试验这两种自然曝露试验方式分别考核外、内饰件的自然老化性能[22]。我国车用非金属部件及材料老化试验的标准主要有:

QC/T 15-1992《汽车塑料制品通用试验方法》

QC/T 17-1992《汽车零部件耐候性试验一般规则》

GB/T 3511-2008《硫化橡胶或热塑性橡胶耐候性》

GB/T 3681-2011《塑料自然日光气候老化、玻璃过滤后日光气候老化和菲涅耳镜加速日光气候老化的暴露试验方法》

GB/T 31881-2015《汽车非金属材料部件及材料紫外加速老化试验方法》

GB/T 31973-2015《汽车非金属材料及部件自然曝露试验方法》

GB/T 32088-2015《汽车非金属材料部件及材料氙灯加速老化试验方法》

4 结论

本文概述了汽车整车、零部件和材料主要的腐蚀/老化试验,并分析其相关标准。目前,我国汽车整车户外腐蚀及强化腐蚀试验标准只有行业标准,尚无国家标准,还需业内制定相关国家标准,以满足行业发展需求。汽车零部件/材料的腐蚀/老化已有少量的国家标准。

与国际同行相比,我国汽车腐蚀与老化行业的材料标准、制品标准、工艺标准严重缺乏,尤其零部件腐蚀与老化控制和工艺标准(工艺规范)。在我国鼓励制定行业标准、团体标准的有利条件下,汽车相关学术团体及先进的生产企业应尽早通过制定产品标准、环境保护标准及标准体系为行业设定好准入门槛,以推动汽车腐蚀/老化行业的健康可持续发展。

[1]庄奕玲. 汽车耐大气老化性暴露试验方法汽车技术[J].汽车技术,2002,(5):24-26.

[2]陈拯,宛萍芳,于磊,等.汽车常见腐蚀问题分析及改进措施探讨[J].环境技术, 2010,(12):37-41.

[3]张春和,陈家山. 军用汽车及器材的腐蚀防护与保养[J].汽车运用,2002,(11):12-13.

[4]江鲁. 汽车原材料、零部件、整车自然暴露试验[J].环境技术,2007,(4):4-9,16.

[5]江鲁,周修源. 汽车常用的自然暴露试验方法[J].中国仪器仪表,2009,(9):45-50.

[6]王受和,王俊,江鲁,等. 汽车整车自然暴露试验评价方法前期研究[J].环境技术, 2016,(2):13-17.

[7]张晓东,王俊,江鲁,等. 汽车整车自然气候老化试验[J].汽车工艺与材料, 2012,(11):13-16.

[8]何德洪,苏艳,杨万均. 汽车整车及零部件大气暴露试验方法探讨[J].装备环境工程, 2007,4(6):7-12.

[9] QC/T 728-2005汽车整车大气暴露试验方法[S].

[10] QC/T 17-1992汽车零部件耐候性试验一般规则[S].

[11] QC/T 732-2005乘用车强化腐蚀试验方法[S].

[12]刘海鹏. 汽车道路强化腐蚀试验及评价方法探讨[J].全面腐蚀控制, 2016,30(8):50-51.

[13]周炜. 整车腐蚀试验体系[J].汽辛与配件, 2016,(11):78-79.

[14]蔡元平,孙卓. 基于整车道路强化腐蚀试验的工况探讨[J].环境技术, 2016,(10):23-27.

[15]厉承龙.乘用车强化腐蚀试验及防腐措施[J].汽车工程师, 2015,(2):18-20.

[16]王鹏,李冬梅. 整车腐蚀试验与实验室加速腐蚀试验关联性[J].汽车工程师, 2015,(8):60-62.

[17]张涛,周漪,刘静.汽车整车在典型环境下大气暴露试验结果分析[J].装备环境工程, 2013,10(6).

[18] GB/T 10125-2012 人造气氛腐蚀试验盐雾试验[S].

[19]冯昌川. 车辆防腐性能开发及评价方法探讨[J].表面技术, 2017,46(4):95-100.

[20] GB/T 24195-2009金属和合金的腐蚀酸性盐雾、“干燥”和“湿润”条件下的循环加速腐蚀试验[S].

[21] GB/T 20854-2007金属和合金的腐蚀循环暴露在盐雾、“干”和“湿”条件下的加速试验[S].

[22]田永,韦俊. 汽车金属零件循环盐雾试验标准概述[J].电镀与涂饰,2012, 31(8):43-47.

[23]王晓明,张晓东,揭敢新,等. 几种车用免喷涂聚丙烯材料自然曝露试验老化性能研究[J].汽车工艺与材料, 2016,(11):48-49,53.