烧结温度与时间对注射成形4J29-Kovar合金性能的影响

2017-02-02李波罗丰华李益民何浩

李波,罗丰华,李益民,何浩

烧结温度与时间对注射成形4J29-Kovar合金性能的影响

李波1,罗丰华1,李益民1,何浩2

(1. 中南大学 粉末冶金研究院,长沙 410083;2. 广西科技大学 材料科学研究中心,柳州 545006)

以4J29-Kovar预合金粉末为原料,采用注射成形技术制备Kovar合金,研究烧结温度与烧结时间对合金的密度、硬度、抗拉强度以及热导率与热膨胀系数等性能的影响。结果表明,Kovar合金的烧结密度随烧结温度升高或烧结时间延长而增大,最佳烧结温度为1 350 ℃,继续升高温度至1 400 ℃时合金晶粒异常粗大。在1 350 ℃下,随烧结时间从1.5 h延长至4 h,合金的热导率增加,抗拉强度先增大后减小,烧结时间为3 h时强度达到最大,硬度基本不变,HV维持在174左右,除烧结时间为1.5 h的样品热膨胀系数偏低外,其它样品的热膨胀系数在4.6×10−6~5.4×10−6K−1(20~400 ℃)之间。最佳烧结时间为3 h,所得合金的相对密度达到95.7%,热导率为15.126 W/(m∙K) ,抗拉强度为397 MPa,满足Kovar合金与玻璃、陶瓷等材料进行电子封接的要求。

烧结温度;烧结时间;4J29-Kovar合金;金属注射成形;密度;热膨胀系数

4J29-Kovar合金又称定膨胀合金,由于其磁致伸缩效应,在20~450 ℃的温度范围内具有恒定的热膨胀系数,可与玻璃和陶瓷进行匹配封接,因此广泛应用于电子封装领域[1−2]。4J29-Kovar合金的传统加工工艺为压力加工,该工艺存在诸多问题:1) 盒体壁厚小,冷加工变形量大,易造成一致性差和质量不高等缺陷[3];2) 为了防止中间热处理(再结晶退火)中出现粗大晶粒,每道冷加工工艺的变形率均控制在5%~15%的范围内,而总变形率接近70%,使得制造周期长、工序多、费材大,生产成本很高[4];3) 随着科技的发展,封装元器件体积更小,形状更加复杂,传统的压力加工已不能满足市场的需求[5]。金属粉末注射成形技术特别适合壁薄、形状复杂零部件的近终成形生产,并且容易实现自动化连续作业,因此生产效率高,生产成本低[6]。目前国外已采用注射成形技术生产不同牌号的Kovar合金[7],国内周晓辉等[8]采用该技术制备了4J34-Kovar合金,但对采用注射成形技术生产4J29- Kovar合金的研究较少,且原料大部分采用元素粉末机械混合而成,容易因混料不均匀导致合金局部成分变化,从而影响合金的热膨胀系数[9]。采用预合金粉末为原料可有效避免这类问题。本文作者以4J29- Kovar预合金粉末为原料,采用注射成形技术制备Kovar合金,研究烧结温度与烧结时间对合金组织以及热性能与力学性能的影响,为最终采用注射成形技术高效率、低成本地生产4J29-Kovar合金封装盒体提供一定的基础。

1 实验

1.1 4J29-Kovar合金制备

实验用原料粉末为4J29-Kovar预合金粉,由湖南恒基粉末科技有限责任公司生产,平均粒径为10 μm。采用以石蜡、硬脂酸和聚丙烯等为主要成分的粘结剂,粉末装载量为60%。先将预合金粉末和粘结剂在混炼机中混炼3 h,混炼温度为150 ℃,使粉末与粘结剂混合均匀。然后通过制粒机制粒,获得适用于注射成形的粒状喂料。将喂料通过注射成形机注射成形,得到6 mm×12 mm×32 mm的Kovar合金生坯,生坯在DL-WF-500脱脂炉中直接热脱脂(350 ℃、H2气氛),在氢气烧结炉中进行烧结,得到4J29-Kovar合金样品。烧结温度分别为1 250,1 300和1 350 ℃,保温时间分别为1.5,2.0,2.5,3.0和4.0 h。

1.2 性能测试

采用阿基米德排水法测定4J29-Kovar合金的密度,以传统铸造4J29-Kovar合金密度8.17 g/cm3[10]作为理论密度,计算合金的相对密度。分别在德国耐弛DIL 402C热膨胀仪和LFA 457Micro Flash激光导热系数测量仪上测定合金的热膨胀系数与热导率。通过金相显微镜观察其显微组织。在显微硬度计上测量合金的硬度,载荷为50 N,每个样品测5个点,取其平均值。用美国Instron 3369力学试验机测试合金的常温抗拉强度,拉伸样截面尺寸为3 mm×2.5 mm,加载速率为2 mm/min,每种样品测量3个,取平均值。

2 结果与分析

2.1 密度

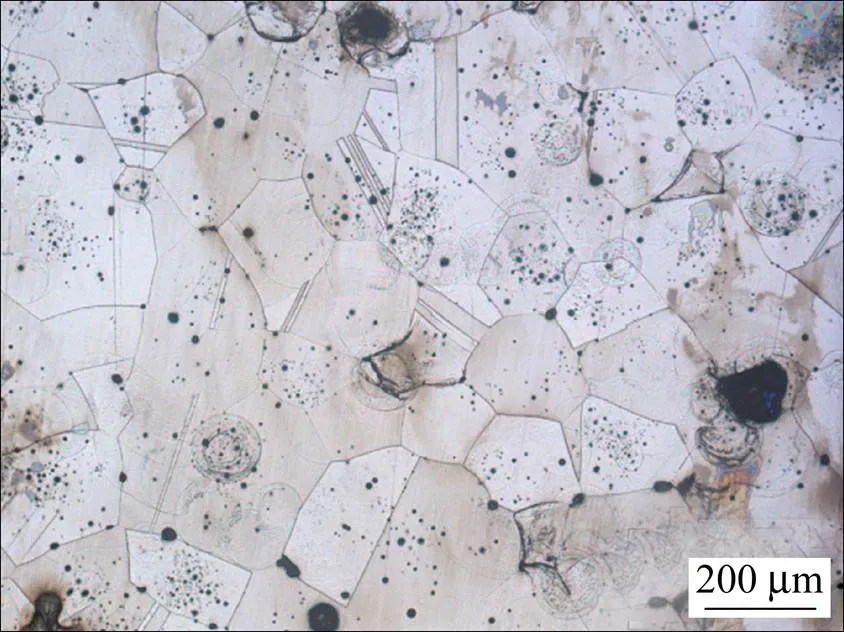

图1所示为Kovar合金的相对密度随烧结温度与烧结时间的变化。从图1可知,随烧结时间从1.5 h延长至3 h,Kovar合金的相对密度整体呈上升趋势;随烧结温度升高,合金的相对密度也逐渐提高。这是因为Kovar合金的烧结为固相烧结,烧结体的致密化主要是扩散机制在起作用,提升烧结温度可提升原子的互扩散系数,而延长烧结时间可使原子扩散更加充分,所以合金的相对密度随烧结温度升高或时间延长而增加。在烧结温度为1 350 ℃条件下,烧结时间为3 h时,合金的相对密度达到最大值,为95.7%,继续延长烧结时间,合金的相对密度基本不再提高。进一步升高烧结温度至1 400 ℃时,合金的金相组织如图2所示,可见晶粒异常粗大,晶粒尺寸达到160 μm。正常Kovar合金晶粒尺寸不应超过50 μm。因此最佳烧结温度为1 350 ℃。

图1 不同温度下烧结的Kovar合金相对密度随烧结时间的变化

在烧结温度为1 350 ℃、烧结时间为3 h条件下得到的Kovar合金相对密度与国内外技术水平相当, Kunihito Tokui[11]和周晓辉[8]以混合粉为原料,采用金属粉末注射成形技术制备的Kovar合金相对密度分别达到96.1%与97%,比本研究制备的合金密度略高,是由于其原料粉末的平均粒径在4 μm左右,而本研究采用的预合金粉末平均粒径为10 μm,粉末粒径越小,表面能越高,粉末越易发生和完成烧结,同时周晓辉采用的Fe粉中C含量较高,为1.5%,对Kovar合金的烧结有一定的促进作用;Liao[12]采用粉末冶金法制备的Kovar合金的相对密度为95%;只有欧洲粉末冶金行会公布的数据中,注射成形 Kovar合金的相对密度达到98%[7]。

图2 1 400 ℃下烧结3 h的Kovar合金金相组织

相比于常用的316不锈钢和17-4PH不锈钢,Kovar合金的烧结致密化过程较困难,这是由以下几个原因造成的:1) Kovar合金的烧结为固相烧结。从图3可知Kovar合金熔点在1 450 ℃左右,在烧结时未出现液相,因此缺乏316不锈钢与17-4PH不锈钢在烧结过程中出现了液相而产生的液相烧结机制。 2) 扩散系数低。Kovar合金中含有大量Co,Co在Fe中的扩散系数为3.4×10−12 cm2/s (1 100 ℃),比Cr在Fe中的扩散系数(5.1×10−12 cm2/s)低[13]。3) 无C原子促进烧结。316不锈钢和17-4PH不锈钢中含有C,C的存在可促进不锈钢的烧结,而Kovar合金中C的含量极低,几乎不含C,所以Kovar合金的烧结致密化相对较困难。

图3 Fe-Co-Ni相图液相线投影[14]

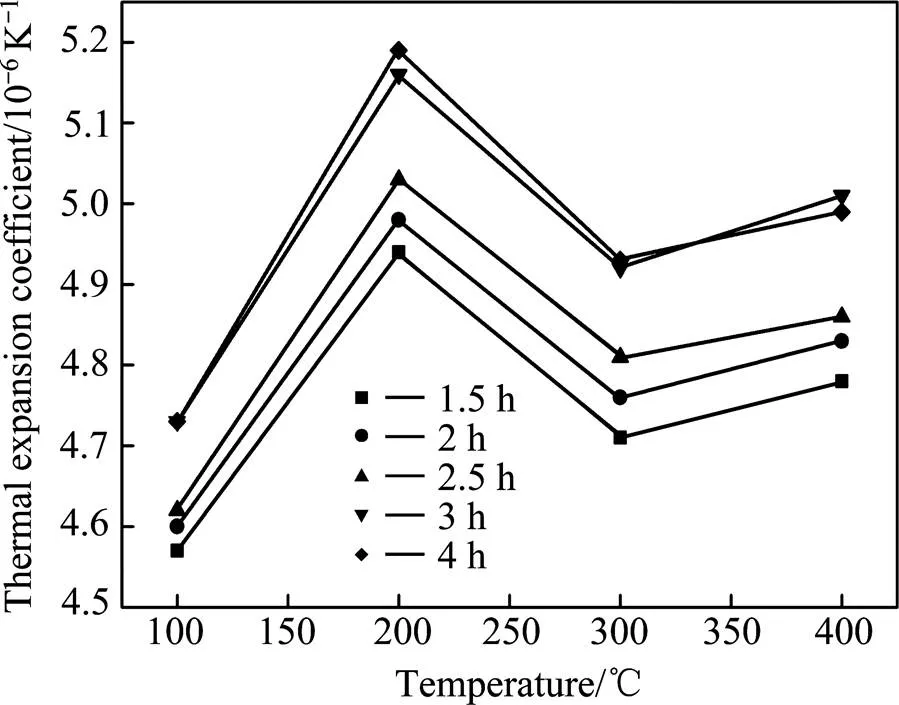

2.2 热膨胀系数

Kovar合金由于具有与硬玻璃相近的热膨胀系数,可与硬玻璃进行匹配封接,因而被广泛应用在电子封装领域,因此热膨胀性能是最重要的性能,图4所示为烧结温度为1 350 ℃时,烧结时间对Kovar合金热膨胀系数的影响。从图4可见,除了烧结时间为1.5 h的合金样品在20~100 ℃的平均热膨胀系数低于4.6×10−6K−1,其余样品在20~400 ℃的平均热膨胀系数均在4.6×10−6~5.4×10−6K−1之间,符合国家对4J29-Kovar合金热膨胀系数的要求,且Kovar合金在20~400 ℃的平均热膨胀系数随烧结时间延长而增大。在材料的成分与组织确定,材料的宏观体积确定的情况下,材料内部孔隙的存在虽然不会改变材料内在的结合力,但会减少材料总的质量,即与致密材料相比,相同体积的材料内部的孔隙使材料膨胀的体积减少,同时材料内部存在的孔隙会抵消掉一部分材料热膨胀所增加的体积,从而导致多孔材料的热膨胀系数低于致密材料的热膨胀系数。烧结时间为1.5 h的Kovar合金也是因为密度过低而导致热膨胀系数偏低。随烧结时间延长,Kovar合金的密度增加,内部孔隙减少,所以热膨胀系数增大。

图4 1 350℃下不同烧结时间的Kovar合金的热膨胀系数

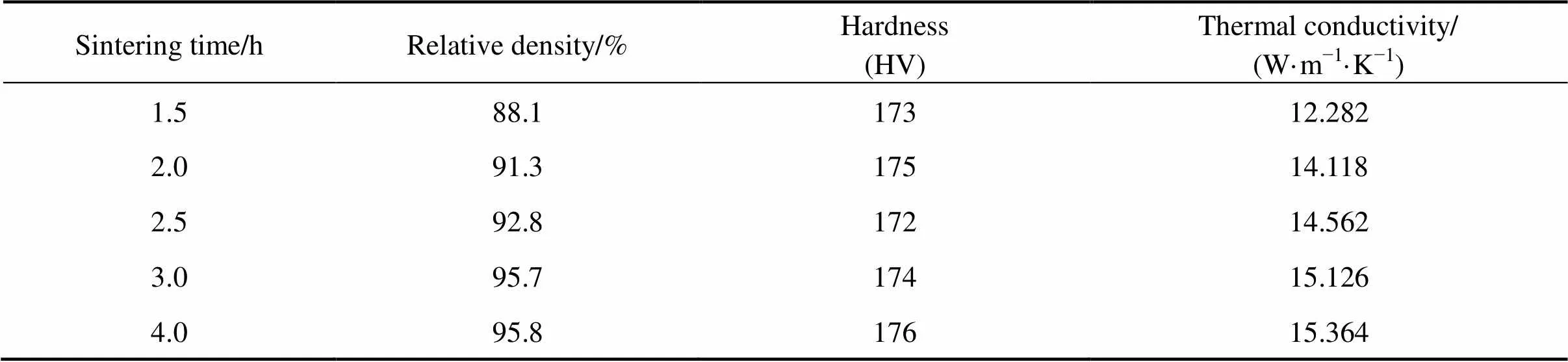

2.3 硬度、热导率

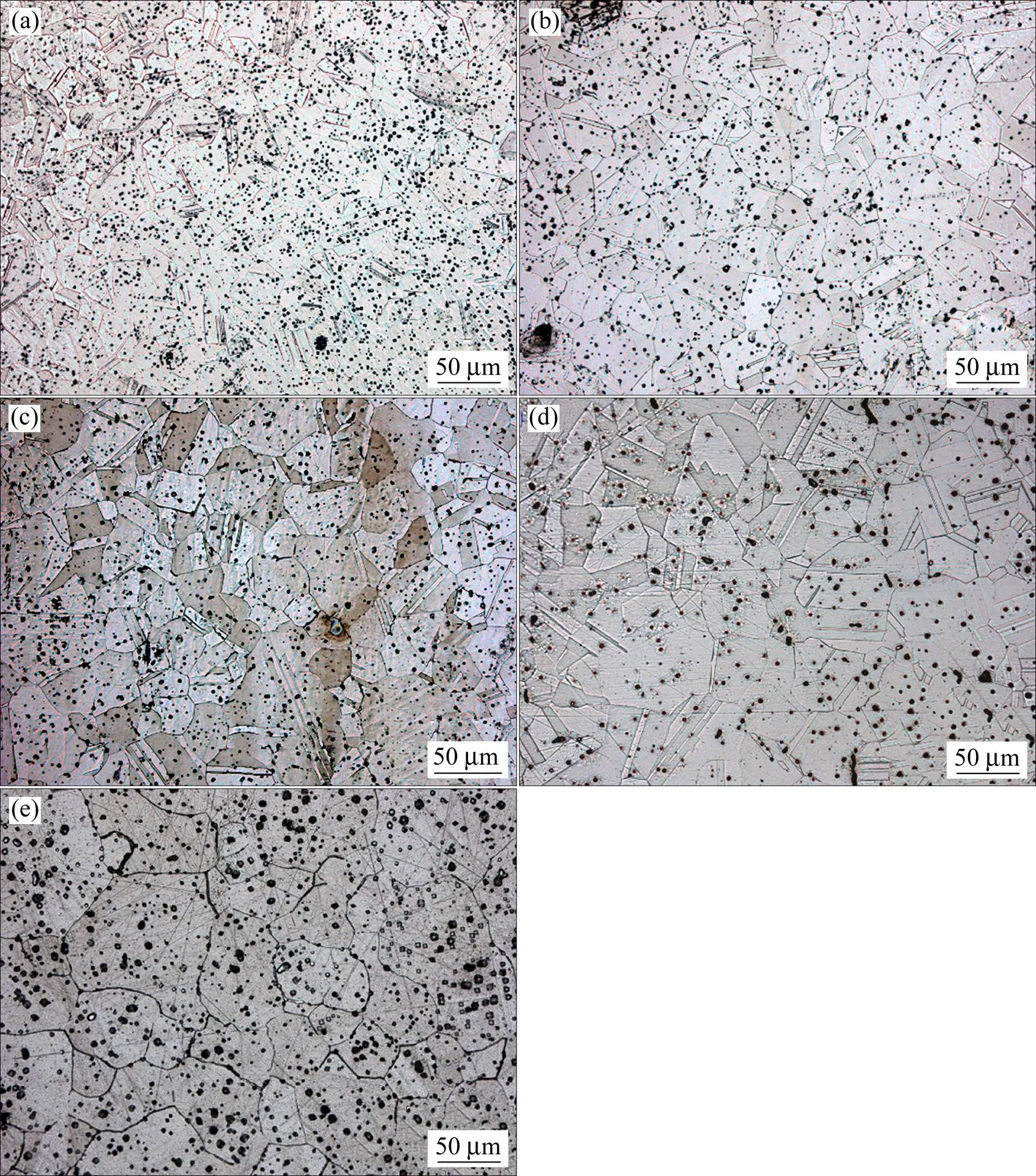

表1 所列为烧结温度为1 350 ℃条件下,烧结时间对Kovar合金硬度与热导率的影响。图5所示为不同烧结时间下的Kovar合金显微组织。从表1可知,随烧结时间从1.5 h延长至4 h,Kovar合金的显微硬度基本不变,HV维持在174左右,略低于传统铸造Kovar合金的硬度(HV为178)[10],这是由于材料本身的硬度并不受孔隙的影响,但在测量宏观硬度时,压头同时压在金属基体和孔隙上,孔隙的存在使抵抗压头的体积显著减少,导致测量的宏观硬度值偏低,此时宏观硬度并不能反映材料的真实硬度,而显微硬度在测量时可有效地避开孔隙,测量材料的真实硬度,所以随烧结时间延长,合金密度增加,Kovar合金的显微硬度基本不变。随烧结时间从1.5 h延长至4 h,合金的热导率从12.282 W/(m·K)提高到15.364 W/(m·K)。这是因为对于成分和组织确定的Kovar合金来说,影响其热导率的主要因素是合金的内部孔隙与界面热阻。Kovar合金的导热主要通过Fe、Co和Ni中自由电子的迁移传递热量,而材料中孔隙的存在会阻断Fe、Co和Ni中自由电子移动的通道,并且孔隙中存在气体,气体的热导率一般只有0.005~0.5 W/(m·K)[15],远低于Kovar合金自身的热导率,所以Kovar合金中孔隙的存在会降低其热传导的能力,而从图5中可看出,随烧结时间从1.5 h延长至3 h,合金内部的孔隙数量不断减少,同时孔隙的平均尺寸增大,因而材料内部孔隙所占的体积和表面积都不断减小,从而导致材料的热导率不断上升。继续延长烧结时间至4 h,虽然合金的相对密度基本不再提高,但合金的晶粒变得粗大,平均晶粒尺寸从45 μm长大至70 μm,晶界随之减少,所以其界面热阻也减小,导致合金的热导率进一步提高。

表1 烧结时间对Kovar合金硬度与热导率的影响

Table 1 Effects of sintering times on the hardness and thermal conductivity of Kovar alloys

Sintering time/hRelative density/%Hardness(HV)Thermal conductivity/(W·m−1·K−1) 1.588.117312.282 2.091.317514.118 2.592.817214.562 3.095.717415.126 4.095.817615.364

图5 在1 350 ℃下烧结不同时间的Kovar合金微观组织

(a) 1.5 h; (b) 2 h; (c) 2.5 h; (d) 3 h; (e) 4 h

2.4 抗拉强度

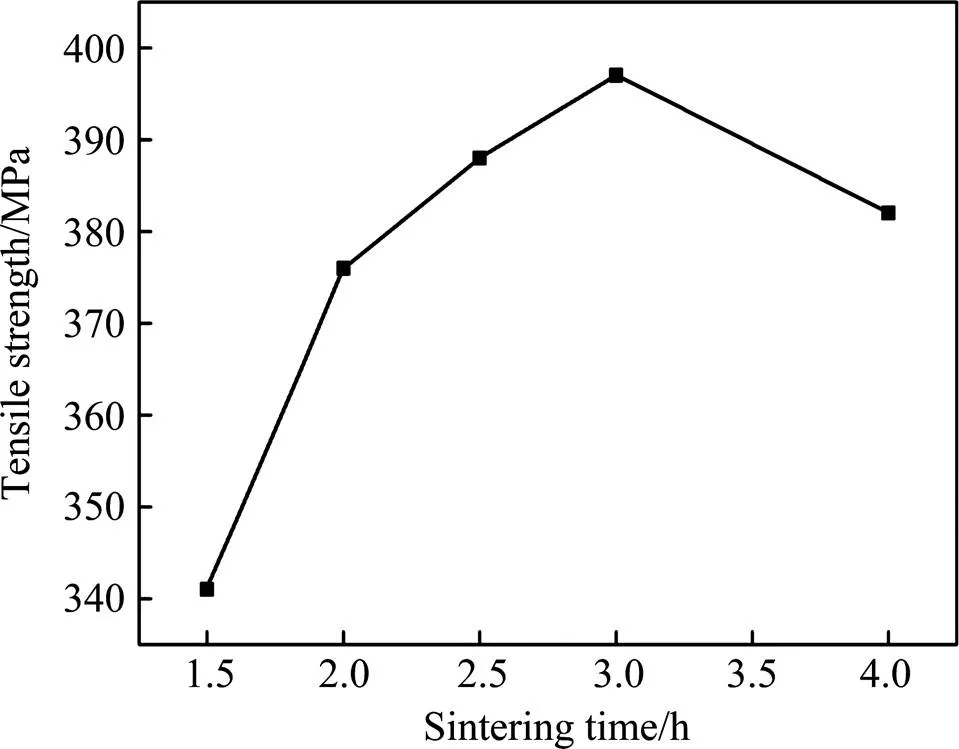

图6所示为烧结时间对Kovar合金室温抗拉强度的影响。从图6可知,随烧结时间从1.5 h延长到4 h,Kovar合金的抗拉强度先上升后降低,当烧结时间为3 h时抗拉强度达到最大值,为397 MPa。传统铸造的全致密Kovar合金抗拉强度为480~618 MPa[11],Kunihito Tokui采用注射成形法制备的相对密度为96.1%的Kovar合金抗拉强度为429 MPa[12],本研究所得Kovar合金抗拉强度略低于传统铸造的全致密Kovar合金,这是由于相较于熔炼与铸造,注射成形Kovar合金含较多的孔隙(如图5所示),其密度低于铸造件。合金中的孔隙一方面引起应力集中,另一方面则减小合金承载的有效面积,使应力沿材料显微体积不均匀分布。因此本研究采用注射成形技术制备的Kovar合金的抗拉强度低于致密合金,随着烧结时间延长,合金致密度升高,孔隙率下降,材料的抗拉强度升高。

图6 烧结时间对Kovar合金抗拉强度的影响

将烧结时间从3 h继续延长至4 h,虽然Kovar合金的相对密度基本不再提升,但抗拉强度从397 MPa降低到382 MPa,这是由于合金晶粒明显变得粗大,平均晶粒尺寸从45 μm长大至70 μm。细小的晶粒受到外力作用发生塑性变形时,可将塑性变形分散在更多的晶粒内进行,塑性变形更加均匀,应力集中较小,同时,晶粒越细小,晶界面积越大,晶界越曲折,越不利于裂纹的扩展,从而使合金的抗拉强度增加。反之,晶粒越粗大,合金的抗拉强度越低。

3 结论

1) 4J29-Kovar合金的烧结密度随烧结温度提升与烧结时间延长而上升。最佳烧结温度为1 350 ℃,继续升高烧结温度至1 400 ℃时则会造成合金晶粒异常粗大。

2) 在烧结温度为1 350 ℃条件下,随烧结时间延长,合金的热导率增加,抗拉强度先增大后减小,硬度基本不变,HV维持在174左右。最佳烧结时间为3 h,此时所得Kovar合金的密度为7.82 g/cm3,相对密度95.7%,热膨胀系数和热导率分别为(4.6~5.4)×10−6K−1和15.126 W/(m·K),抗拉强度为397 MPa,满足与玻璃,陶瓷封接的要求。

[1] YOSHIRO K. On the anomalous thermal expansion of FeNi invar alloy[J]. Journal of the Physical Society of Japan, 2007, 49(6): 2421−2422.

[2] DUBININ S F, SIDOROV S K, VALIEV E Z. Magnetic properties and the Invar effect of iron–nickel alloys[J]. Physica Status Solidi, 2010, 46(1): 337−344.

[3] 王以康. 4J29合金简介[J]. 上海钢研, 1982(S1): 4−25. WANG Yikang. Introduction to 4J29 alloy[J]. Shanghai Steel & Iron Research, 1982(S1): 4−25.

[4] 王会宗. 磁性材料及其应用[M]. 北京: 国防工业出版社, 1989: 166−177. WANG Huizong. Magnetic Materials and its Application[M]. Beijing: National Defend Industy Press, 1989: 166−177.

[5] 秦明礼,曲选辉,罗铁钢, 等. Kovar合金注射成形技术的研究[J]. 真空电子技术, 2005, 2005(4): 37−40. QIN Mingli, QU Xuanhui, LUO Tiegang, et al. Research on powder injection molding of Kovar alloy[J]. Vacuum Electronics, 2005, 2005(4): 37−40.

[6] 李益民, 黄伯云, 曲选辉. 当代金属注射成形技术[J]. 新材料产业, 2000, 10(6): 14−19. LI Yimin, HUAGN Baiyun, QU Xuanhui. Contemporary metal injection molding technology[J]. New Material Industry, 2000, 10(6): 14−19.

[7] GERMAN R M, BOSE A. Injection Molding of Metals and Ceramics[M]. Princeton, USA: Metal Powder Industries Federation, 1997: 141−143.

[8] 周晓晖. Kovar合金的粉末注射成形工艺研究[D]. 长沙: 中南大学, 2004: 40−42. ZHOU Xiaohui. Powder injection molding of Kovar alloy[D]. Changsha: Central South University, 2004: 40−42.

[9] 段柏华, 周晓晖, 曲选辉, 等. Kovar合金注射成形工艺研究[J]. 矿冶工程, 2004, 24(5): 70−72. DUAN Bohua, ZHOU Xiaohui, QU Xuanhui, et al. Study on powder injection molding of Kovar alloy[J]. Metallurgical Engineering, 2004, 24(5): 70−72.

[10] 黄泽铣. 功能材料及其应用手册[M]. 北京: 机械工业出版社, 1991: 348−352. HUANG Zexian. Functional Materials and Its Application Manual[M]. Beijing: China Machine Press, 1991: 348−352.

[11] TOKUI K, SAKURAGI S, SASAKI T, et al. Properties of sintered Kovar using metal injection molding[J]. Journal of the Japan Society of Powder & Powder Metallurgy, 1994, 41(6): 671−675.

[12] LIAO K C, FENG H P, CHENG C D, et al. Mechanical properties of sintered Kovar alloys for structure components of optical devices[C]// International Conference on Thermal, Mechanical and Multi-Physics Simulation and Experiments in Micro-Electronics and Micro-Systems, 2005. EuroSimE: IEEE, 2005: 416−418.

[13] 阮建明, 黄培云. 粉末冶金原理[M]. 北京: 机械工业出版社, 2012: 280−282. RUAN Jianming, HUAGN Peiyun. Powder Metallurgy Principle [M]. Beijing: China Machine Press, 2012: 280−282.

[14] TEDENAC J C. Cobalt-Iron-Nickel[M]. Berlin: Springer Berlin Heidelberg, 2008: 653−672.

[15] 胡汉平. 热传导理论[M]. 合肥: 中国科学技术大学出版社, 2010: 182−187. HU Hanping. Heat Conduction Theory[M]. Hefei: University of Science and Technology of China Press, 2010: 182−187.

(编辑 汤金芝)

Effects of sintering temperature and time on the properties of metal injection molding 4J29-Kovar alloy

LI Bo1, LUO Fenghua1, LI Yimin1, HE Hao2

(1. Power Metallurgy Research Institute, Central South University, Changsha 410083, China; 2. Materials Science Research Center, Guangxi University of Science and Technology, Liuzhou 545006, China)

4J29-Kovar alloy was fabricated by metal injection molding process using pre-alloyed powder as raw materials. The effects of sintering temperature and time on the density, hardness, tensile strength, thermal conductivity and expansion coefficient of the alloy were investigated. The results show that the density of Kovar alloy increases with increasing sintering temperature and sintering time, and the optimal sintering temperature is 1350 ℃. The grains grow abnormally when the sintering temperature reaches to 1 400 ℃. The thermal conductivity increases and the hardness is stable (~174 HV) with increasing sintering time from 1.5 h to 4 h at 1 350 ℃, but the tensile strength increases within 3 h and then decreases. The thermal expansion coefficient is (4.6~5.4)×10−6K−1(20~400 ℃) of the specimens except sintered for 1.5 h. The optimal properties with the relative density of 95.7% (7.82 g/cm3), the thermal conductivity of 15.126 W/(m·K) and tensile strength of 397 MPa are obtained when sintering time is 3 h, which can meet with the offer of the electronic packaging between Kovar alloy and glass or ceramic materials.

sintering temperature; sintering time; 4J29-Kovar alloy; metal injection molding; density; thermal expansion coefficient

2017−02−27;

2017−04−05

何浩,副教授,博士。电话:88836310;E-mail: he_hao555@csu.edu.cn

TF124

A

1673-0224(2017)06-747-06