环己基苯氧化-分解联产苯酚和环己酮技术的研究进展Ⅱ. 环己基苯氧化-分解制备苯酚和环己酮

2017-01-20夏玥穜温朗友慕旭宏宗保宁

夏玥穜,温朗友,纪 刚,郜 亮,慕旭宏,宗保宁

(中国石化 石油化工科学研究院,北京 100083)

环己基苯氧化-分解联产苯酚和环己酮技术的研究进展Ⅱ. 环己基苯氧化-分解制备苯酚和环己酮

夏玥穜,温朗友,纪 刚,郜 亮,慕旭宏,宗保宁

(中国石化 石油化工科学研究院,北京 100083)

苯通过加氢烷基化反应制备环己基苯(CHB),再经氧化-分解反应可同时得到苯酚和环己酮,是近年发展起来的苯酚和环已酮生产的新途径。综述了该技术国内外研究开发的进展,重点介绍了CHB氧化和分解过程的反应化学、催化机理、催化剂、工艺条件及工艺流程等。对该技术的发展趋势进行了展望,并对国内研发工作提出了建议。

环己基苯;氧化;分解;苯酚;环己酮

苯酚和环己酮均是重要的有机化工原料。苯酚是制备酚醛树脂和双酚A及药物的重要中间体[1],世界需求量已超过10 Mt/a;而环己酮是制备己内酰胺和尼龙的重要中间体,同时也是重要的化工溶剂,世界需求量则达到了4.8 Mt/a[2]。苯酚的工业生产方法主要是异丙苯法(HOCK法),其副产物丙酮无出路,降低了整体经济性[3]。环己酮的工业生产方法主要有环己烷氧化法和环己烯水合-脱氢法[4],但均存在转化率低、选择性差和三废高等问题。

20世纪50年代初,法国Societe Des Usines Chimiques Rhone-Poulenc公司[5]发现,采用与HOCK法相似的工艺可生产苯酚和环己酮,即通过环己基苯(CHB)的氧化、分解过程同时生产苯酚和环己酮。新生产路线可在同一装置上得到苯酚和环己酮,并通过加氢-脱氢实现苯酚和环己酮的相互转化[6-7],很好地解决了HOCK法中副产物丙酮的出路问题。Texaco,Phillips,Phenolchemie,Exxon-Mobil等许多跨国石油公司对这一技术进行了大力研发,但至今该技术仍未实现工业化,主要问题是CHB价格高且氧化反应的选择性低[8]。近年来,随着苯加氢烷基化低成本生产CHB法的逐渐成熟以及N-羟基邻苯二甲酰亚胺(NHPI)催化剂的发现,使得CHB氧化反应的转化率和选择性得到大幅度提高,也使得CHB氧化-分解法联产苯酚和环己酮的工业应用成为可能。

本文综述了该技术国内外研究开发的进展,重点介绍了CHB氧化和分解过程的反应化学、催化机理、催化剂、工艺条件及工艺流程等。对该技术的发展趋势进行了展望,并对国内研发工作提出了建议。

1 CHB氧化-分解过程的反应化学

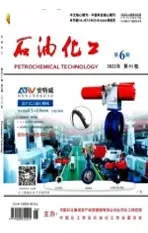

CHB的氧化反应是基于自由基反应的自动氧化过程。即使没有催化剂的存在,CHB也能在引发剂作用下发生链的产生、增长和终止反应;同时,反应产物本身亦能加速链的引发、促进反应进行,从而完成氧化过程。但无催化剂的氧化反应,一般选择性较差,因此需加入催化剂,以提高反应选择性。异丙苯和CHB氧化-分解制取苯酚的反应过程见图1。

图1 异丙苯和CHB氧化-分解制取苯酚的反应过程Fig.1 Oxygenolysis of cyclohexylbenzene(CHB) and cumene to phenol.

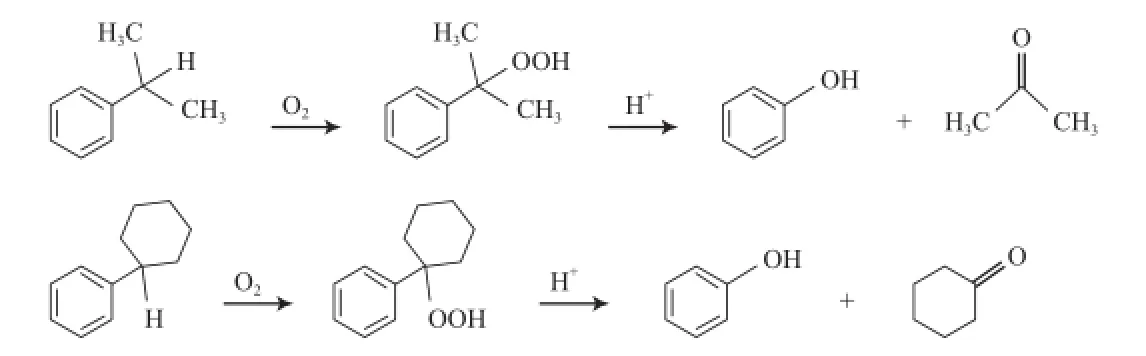

NHPI催化剂是目前发现的应用于CHB氧化反应的最佳催化剂。荷兰学者Isabel等[9]和日本学者Yasuhiro等[3]研究了以NHPI为催化剂的CHB氧化过程的反应化学,得到CHB的催化氧化机理,见图2。由图2可知,CHB氧化反应主要历程为:在引发剂作用下,CHB与氧气反应,产生CHB-1-过氧化物自由基;再于NHPI的催化作用下,生成目的产物CHB-1-过氧化氢(1-ROOH)。1-ROOH不稳定,在反应条件下易逐渐分解为CHB-1-氧自由基,而后发生β消除反应,转化为1-苯基己酮自由基,再接受质子转化为1-苯基己酮或与氧分子反应生成6-羟基-1-苯基环己酮。

反应过程中生成的CHB-1-过氧化物自由基还可进一步与氧分子反应生成CHB-1-过氧化氢-3-过氧化物自由基,而后通过接受质子转化为1,3-双取代CHB过氧化物,最后分解为3-苯基-3-过氧化氢基-环己酮;或通过与ROO·发生歧化反应得到3-苯基-3-过氧化氢基-环己酮。

除CHB的六元环上1号位的氢能被氧化外,其他位的氢也有可能被氧化,其中,2和4号位最容易参与竞争反应生成CHB-2-过氧化物自由基和CHB-4-过氧化物自由基,两者进一步捕捉质子,转化为副产物2-ROOH和4-ROOH。 Isabel等[9]认为,在CHB的氧化反应中,NHPI的作用非常重要,一方面它提高了生成目的产物CHB-1-过氧化氢的效率,降低竞争副反应的发生,降低了副产物2-ROOH和4-ROOH的产生;另一方面,它抑制了1-ROO·发生跨环的氢转移反应,从而降低副产物3-苯基-3-过氧化氢基-环己酮的生成量。

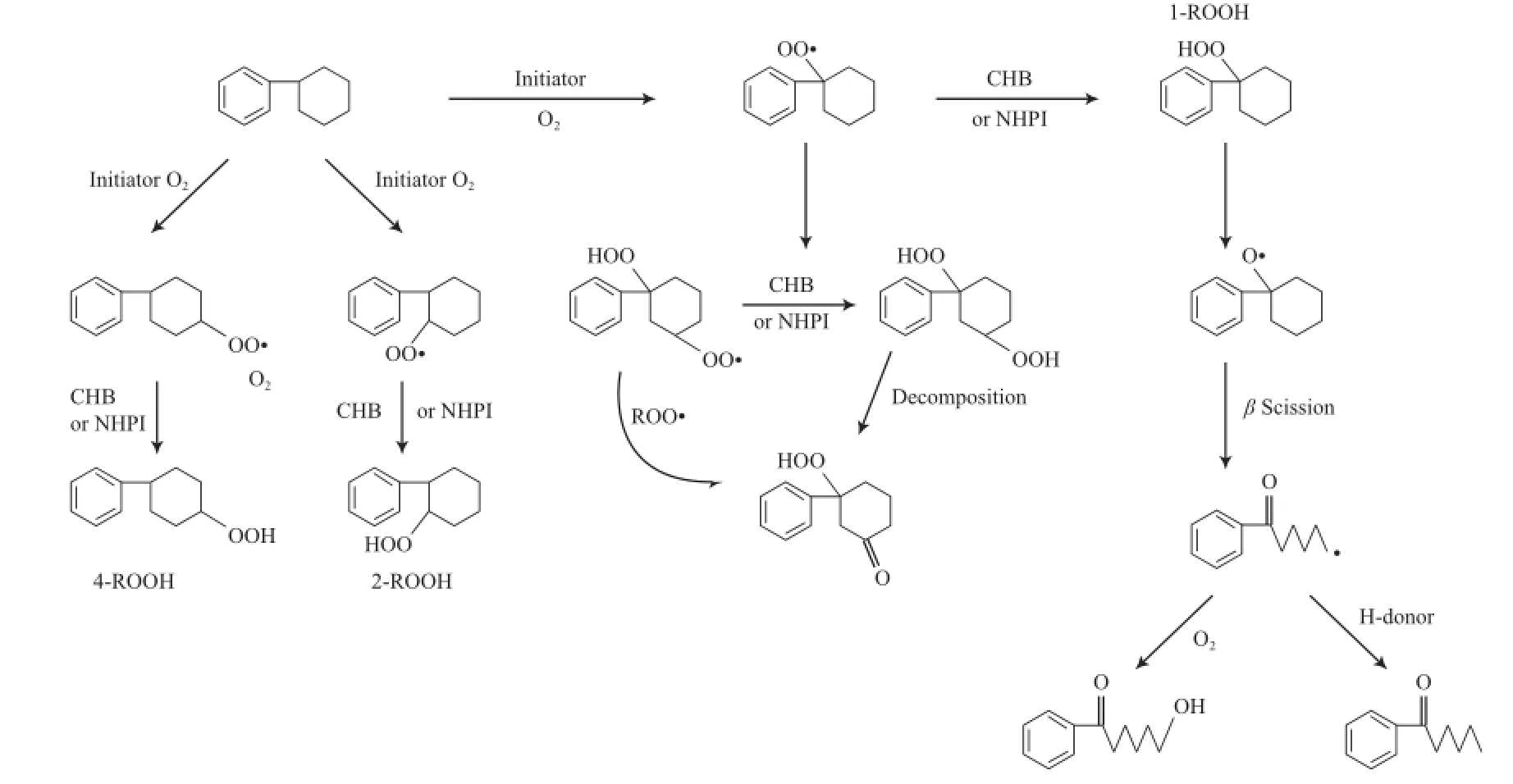

在CHB氧化产物的分解过程中,除发生环己基过氧化氢(CHBHP)分解为苯酚和环己酮的主反应外,也会发生一系列的副反应。对于CHBHP的分解反应机理,目前未见文献报道。根据分解产物检测到的主要产物和副产物情况,参照异丙基过氧化氢的分解机理,提出CHBHP的分解反应机理,见图3。由图3可知,CHBHP的分解首先是CHBHP接收质子,质子化的过氧化物失水生成CHB氧正离子;与此同时,苯环迁移到带正电的氧原子上,生成1-苯氧基环己基正碳离子;最后与水反应生成苯酚和环己酮,并释放质子。分解过程的副反应主要是CHB-1-过氧化氢分解为1-苯基环己醇的反应,该反应有可能进一步脱水生成1-苯基环己烯。同样氧化过程生成的CHB-2-过氧化氢和CHB-4-过氧化氢分别分解转化为2-苯基环己醇和4-苯基环己醇,并进一步脱水生成1-苯基环己烯和3-苯基环己烯。此外,环己酮在反应条件下还会自身缩合或与苯酚发生缩合反应,生成相应的缩合产物。

综上所述,尽管CHB的氧化-分解过程与异丙苯氧化-分解过程相似,但前者含有双六元环,且其环己烷环中可氧化的氢位置和数量更多。因此,CHB的氧化过程更为困难且副产物种类和数量更多,这在一定程度上对氧化催化剂提出了更高的要求且增加了工艺过程的开发难度。

图2 以NHPI为催化剂的CHB氧化反应机理Fig.2 Reaction mechanism for the oxidation of CHB with catalyst NHPI. NHPI:N-hydroxy phthalimide.

图3 CHBHP分解反应机理Fig.3 Reaction route of the oxygenolysis of CHBHP.CHBHP:cyclohexyl hydroperoxide.

2 CHB的氧化

2.1 无催化氧化

CHB氧化的早期研究主要集中于自由基引发剂作用下的自催化氧化过程。

20世纪50年代初,法国Societe Des Usines Chimiques Rhone-Poulenc公司[5]首先提出CHB空气氧化制备CHBHP的专利申请。典型实例为:将12.7 g异丙苯过氧化氢(引发剂)和0.9 g氢氧化钠加入到500 g CHB中,再加入2 mL 28%(w)的甲醛溶液,在强搅拌的条件下通入空气反应6 h,产物中CHBHP的含量可达16.4%(w)。

20世纪70年代,美国Texaco公司[10]提出CHB无催化氧化的专利申请。典型实例为:在1 L玻璃搅拌釜中加入400 g CHB,以0.5 L/min的流量通入V(氧气):V(氮气)=50:50的混合气体,先在130~150 ℃下反应1~3 h,再降温到105~125℃下反应2~4 h,产物中CHBHP的含量可达25%(w),反应选择性可达80%。

20世纪80年代,美国The Upjohn Company[11]提出采用偶氮类引发剂进行CHB氧化的专利申请。在含量(w)为2%~6%的特丁基过氧化化氢、异丙苯过氧化氢和对二异丙基苯二过氧化氢以及含量(w)为0.1%~5%的自由基引发剂(偶氮二异丁腈、过氧化苯甲酸叔丁酯和二异丙苯过氧化氢)的共同作用下,CHB在80~105 ℃下与空气反应,转化率可达20%,选择性可达90%。

2.2 催化氧化

由于CHB与氧气的无催化氧化反应时间长、转化率和选择性较低,无法满足工业化生产要求,从20世纪80年代起,研究者们开始研究CHB的催化氧化工艺。

20世纪80年代初,Standard Oil公司[12]提出采用聚马来酰亚胺作为CHB氧化催化剂。在45 g CHB中加入0.5 g异丙苯过氧化氢引发剂及0.5 g聚马来酰亚胺催化剂,在115 ℃下反应4.5 h,产物中CHBHP的含量为5.7%(w),选择性为89.1%。

Texaco公司[13]提出采用异丙苯过氧化物、苯酚和取代苯酚的碱金属或碱土金属盐作为CHB氧化催化剂的专利申请。在其最佳实施例中,CHB的转化率可达15%,CHBHP选择性可达92.9%。

进入21世纪后,The Upjohn Company[14]发现以NHPI为代表的硝酰基化合物对CHB氧化反应具有优异的活性和选择性。最佳结果为:在0.5%(w)NHPI催化剂和2%(x)CHB过氧化物引发剂、不加溶剂、100 ℃、氧气压力0.1 MPa的条件下反应8 h,CHB转化率可达32%,目标产物选择性可达97.6%。研究认为,由于NHPI提高了过氧自由基捕捉叔碳位氢质子的能力,从而抑制了CHB氧化反应的其他副反应,提高了氧化反应的选择性。

Yasuhiro等[3]研究了以NHPI为催化剂的CHB氧化过程,考察了氧气浓度、反应时间、引发剂、溶剂等对反应的影响。实验结果表明,随氧气浓度的增加和反应时间的延长,CHB转化率提高,而最终产物苯酚和环己酮选择性下降。选择偶氮基化合物(如偶氮异丁腈)作为引发剂时,可显著提高反应转化率,但选择性有较大幅度下降。加入乙腈作为溶剂,可显著提高反应速度、降低反应温度。得到的较好结果为:在反应温度100 ℃、不加溶剂的条件下反应3 h,CHB转化率可达25%,苯酚和环己酮的选择性分别为96%和91%。主要副产物是少量的1-苯基环己醇、1-苯基环己酮和6-羟基-1-苯基环己酮。

侯蓉等[15]对CHB催化氧化制苯酚和环己酮的反应进行了研究。考察了催化剂和溶剂种类对反应的影响,并对反应条件进行了优化。实验结果表明,NHPI是较好的催化剂,乙腈是合适的溶剂,优化的反应条件为:氧气分压1.1 MPa,反应温度75 ℃,反应时间3 h。在此条件下,CHB的转化率为40.2%,环己酮和苯酚的选择性分别为95.6%和98.4%。催化剂和溶剂可循环使用。过高的反应温度和氧气分压会导致过度氧化,造成1-苯基环己醇、苯戊酮和苯己酮等副产物增多。

郭馨等[16]考察了MnO2,CuO,CaO,ZnO 4种金属氧化物对CHB氧化反应的催化活性。实验结果表明,4种催化剂活性高低的顺序为:MnO2>CuO>CaO>ZnO。以MnO2为催化剂,在常压、温度120 ℃、催化剂用量0.01 g、通氧速率100 mL/min、反应时间10 h的条件下,CHB转化率可达33.58%,CHBHP选择性为80.09%。金属氧化物(尤其是过渡金属氧化物)同时具有链引发和加速反应的双重作用,且其制备成本较为低廉,易与反应产物分离。

3 CHBHP分解反应

CHBHP分解反应为酸催化反应,硫酸、磷酸、盐酸、对甲基苯磺酸等B酸,以及FeCl3,ZnCl2,BF3等L酸均能有效催化反应的进行。其中,硫酸为该反应最适宜的催化剂[17],具有价格低、反应条件温和、转化率接近100%、反应选择性大于99%的优点。但硫酸催化剂仍存在以下的缺点:1)硫酸具有较强的腐蚀性,容易对设备造成腐蚀;2)反应后需要用碱中和,造成废液排放,不利于环保;3)硫酸催化剂易引发某些副反应,生成的杂质与产物难于分离。因此,尝试采用固体酸代替硫酸作为CHBHP分解反应的催化剂。

Phillips Petroleum公司[18]提出采用SbF5/石墨催化剂催化CHBHP分解反应。在100 mL配有磁力搅拌的圆底烧瓶中,加入14.2 g CHBHP、0.2 g催化剂和10 mL丙酮,于室温下反应30 min,苯酚和环己酮的收率均为99%。与硫酸催化剂相比,采用该催化剂可在低温下短时间内完成反应,且催化剂更易与产物分离。宇部兴产[19]提出采用蒙脱土、硅铝氧化物、离子交换树脂、杂多酸等固体酸催化CHBHP分解反应。实例数据显示,这些固体酸均能高选择性地催化CHBHP 分解为苯酚和环己酮。Polimeri Europa[20]提出采用β,Y,X,ZSM-5,ZSM-11,Mordenite等分子筛作为CHBHP分解反应的催化剂。Exxon-Mobil公司[21]提出采用八面沸石(FAU)催化剂,水存在条件下进行CHBHP的分解反应。实例数据显示,水的存在有利于提高反应转化率和选择性。在催化剂加入量为2%(w),水加入量为2 000 μg/g的条件下,CHBHP转化率可达99%,苯酚和环己酮选择性则分别为96%和93%。Exxon-Mobil公司[22-23]还提出采用由FAU类硅酸盐分子筛、氧化物黏结剂和黏土组成的复合物作为CHBHP分解的催化剂。要求复合物的可力丁吸收值(Collide Uptake)大于20。这一复合物实际上是FCC催化剂,可以是FCC平衡催化剂或废催化剂。

现有的研究结果表明,尽管固体酸可避免硫酸的腐蚀和分离问题,但相比硫酸,对CHBHP分解反应的效果均有较大差距。因此,工业上仍采用硫酸作为异丙苯过氧化氢的分解催化剂,硫酸仍是目前CHBHP分解反应催化剂的最佳选择[24]。固体酸CHBHP分解催化剂的性能仍有待于进一步提高。

4 CHB氧化-分解工艺流程

由于CHB氧化-分解制苯酚和环己酮的工艺仍处于研究开发阶段,其工艺流程鲜有公开的文献报道。只有Phillips Petroleum公司[25]和Exxon-Mobil公司[26]申请的专利中提出过较为完整的工艺流程。

图4为Exxon-Mobil公司提出的CHB氧化-分解制备环己酮和苯酚的工艺流程[26]。

由图4a可知,新鲜CHB原料与氢气混合,进入加氢反应器,在此反应器中将CHB中含有的环己烯基苯加氢转化为CHB。加氢后的物料进入分离鼓分离,分离鼓底部排出含有CHB的液体物流送入第一泡罩塔反应器;从分离鼓顶部排出的含氢气物流作为燃料排出装置。在第一泡罩塔反应器中,CHB与从反应器底部进入的空气在NHPI催化剂及添加剂作用下进行第1次氧化反应,接着再进入第二泡罩塔反应器继续进行第2次氧化反应,同时补充损失的氧化催化剂NHPI,并通过热交换器移出反应热,保持第二反应器的氧化反应条件与第一反应器基本相同。2次氧化反应的产物,进入浓缩器进行减压精馏提浓。从浓缩器上部排出的物料主要含有未反应的CHB,其中含有的氧化过程中生成的苯基环己醇等杂质需经脱水、加氢等过程处理[27]后才能回加氢反应器循环使用。浓缩器下部物流则为高浓度的CHB产物,经过热交换器换热后,送入分解反应器中,在合适温度下,用硫酸作为催化剂,分解生成环己酮和苯酚。分解产物加入碱性试剂以中和硫酸和氧化过程生成的酸性物质。由图4b可知,经中和后的分解产物,送入第一精馏塔进行精馏分离。此塔排出3个物流为:1)包含中和剂有机胺盐、C12氧化物以及类似物质的高沸点组分从塔底排出,送往处理站处理;2)包含高浓度CHB的侧线物流从塔中部采出,经处理后再循环回到原料加氢反应器;3)包含苯酚、环己酮和水的顶部物流送入第二分馏塔。第二分馏塔为脱轻组分塔,从塔顶脱出的含水轻组分送往处理站,包含苯酚和环己酮的底部物流送入第三分馏塔。第三分馏塔为萃取精馏塔,通过加入含有二甘醇和半缩酮等的复合溶剂[28-29]作为萃取剂进行萃取精馏,以破坏苯酚和环己酮的共沸,实现两者的分离。从第三分馏塔塔顶得到粗环己酮,进入第四分馏塔纯化。从第四分馏塔得到高纯度的环己酮产品及第三分馏塔底部物流含苯酚和萃取溶剂,进入第五分馏塔。第五分馏塔为苯酚和萃取剂分离塔。从第五分馏塔底部排出的萃取剂回萃取塔循环利用。从第五分馏塔顶部得到粗苯酚,继续进入第六分馏塔进行纯化,从塔顶得到高纯度苯酚,塔底物流循环回第一精馏塔或送往处理站。

5 结语

与异丙苯法生产苯酚工艺路线相似,CHB通过氧化-分解可同时得到苯酚和环己酮2种高价值的重要化工原料。该技术的开发成功将为苯酚和环己酮的生产提供一条更为高效、经济和环保的技术路线。Texaco,Phillips,Phenolchemie,Exxon-Mobil等世界知名石油化工公司均对CHB氧化-分解联产苯酚和环己酮技术进行了研究。其中,Exxon-Mobil公司已完成中试,并开始工业装置的设计。该公司在世界范围内申请了100多项专利,形成了较为完整的知识产权保护网络。国内对CHB氧化-分解技术的研究起步较晚,只有少数研究单位开展小试研究,与国外研究工作相比存在较大差距。建议国内科研单位加快这一技术的研究开发,并注意:1)在氧化和分解催化剂及反应器形式上创新,取得自主知识产权,突破国外专利束缚;2)注重包括催化剂、反应器和分离流程等成套技术的开发,将整个工艺推向工业应用;3)新工艺流程较长,而国内外均没有成熟经验可借鉴,许多组分的物性数据和物性方法均需要通过实验验证,工作量巨大。

[1]崔小明. 苯酚生产技术及国内外市场分析[J]. 上海化工,2015,40(6):33 - 38.

[2]吕咏梅. 环己酮国内外生产现状及市场分析[J]. 乙醛醋酸化工,2014(4):29 - 32,40.

[3]Yasuhiro A,Satoshi S,Yasutaka I. One-pot synthesis of phenol and cyclohexanone from cyclohexylbenzene catalyzed byN-hydroxyphthalimide(NHPI)[J]. Tetrahedron,2005,61(22):5219 - 5222.

[4]邢亚峰,赵培朝. 己内酰胺原料环己酮生产工艺的技术对比[J]. 化学工程与装备,2015(3):27 - 29.

[5]Societe Des Usines Chimiques Rhone-Poulenc. Process for the preparation of hydroperoxides:US2680139[P]. 1954-06-01.

[6]埃克森美孚化学专利公司. 生产苯酚的方法:102083777 A[P]. 2011-06-01.

[7]埃克森美孚化学专利公司. 环己酮的制备方法:102015604 A[P]. 2011-04-13.

[8]刘艳丽,赵淑惠,刘寿长. 苯选择性加氢生产环己酮和苯酚[J]. 河南化工, 2006(12):1 - 4.

[9]Isabel W C E,Sheveleva G A,Kharitonov A S,et al. Selective catalytic oxidation of cyclohexylbenzene to cyclohexylbenzene-1-hydroperoxide:A coproduct-free route to phenol[J]. Tetrahedron,2002,82(1):9055 - 9061.

[10]Texaco Incorporation. Manufacture of hydrocarbyl hydroperoxide:US3846499[P]. 1974-11-05.

[11]The Upjohn Company. Process for the autoxidation of cyclohexylbenzene to form cyclohexylbenzene hydroperoxide:US 4282383[P]. 1981-08-04.

[12]Standard Oil. Formation of hydroperoxides:US4299991[P]. 1981-10-10.

[13]Texaco Incorporation. Oxidation of cyclohexylbenzene to 1-phenyl cyclohexylhydroperoxide:US4487974[P]. 1984-12-11.

[14]The Upjohn Company. Method of producing aromatic alcohols,especially phenol:US0083527 A1[P]. 2003-05-01.

[15]侯蓉,单玉华,储海霞,等. 环己基苯催化氧化合成苯酚和环己酮[J]. 石油化工,2012,41(9):1023 - 1027.

[16]郭馨,方云进. 金属氧化物催化环己基苯过氧化反应的研究[J]. 精细化工,2010(3):244 - 247.

[17]Texaco Incorporation. Phenol and cyclohexanone manufacture:US3959381[P]. 1976-05-25.

[18]Phillips Petroleum. Cleavage of hydroperoxides:US4487970[P]. 1984-11-11.

[19]宇部兴产.フェノールおすびシクロアルカノンの制造方法:日本99746[P]. 2007-04-19.

[20]Polimeri Europa. Process for producing phenol and cyclohexanone:US0157718 A1[P]. 2012-06-21.

[21]Exxon-Mobil Chemical Incorporation. Method for producing phenol and/or cyclohexanone:US0296577 A1[P]. 2014-10-02.

[22]埃克森美孚化学专利公司. 制备苯酚和/或环己酮的方法:103880601 A[P]. 2014-06-25.

[23]Exxon-Mobil Chemical Incorporation. Process for making phenol and /or cyclohexanone:US0291495 A1[P]. 2015-10-15.

[24]埃克森美孚化学专利公司. 生产苯酚的方法:103833523 A[P]. 2014-06-04.

[25]Phillips Petroleum. Process for producing phenol and cyclohexanone:US4021490[P]. 1977-05-03.

[26]埃克森美孚化学专利公司. 用于制备苯酚和/或环己酮的系统和方法:104030892 A[P]. 2014-09-10.

[27]埃克森美孚化学专利公司. 生产苯酚的方法:103664533[P]. 2014-03-26.

[28]埃克森美孚化学专利公司. 生产苯酚和环己酮的方法:104271543 A[P]. 2015-01-07.

[29]Exxon-Mobil Chemical Incorporation. Process for production of phenol and cyclohexanone: US0065753 A1[P]. 2015-03-05.

(编辑 杨天予)

Progresses in synthesis of phenol and cyclohexanone by catalytic oxidationdecomposition of cyclohexylbenzeneⅡ. Cyclohexylbenzene oxidation-decomposition to phenol and cyclohexanone

Xia Yuetong,Wen Langyou,Ji Gang,Gao Liang,Mu Xuhong,Zong Baoning

(SINOPEC Research Institute of Petroleum Processing,Beijing 100083,China)

Recently,a new process has been proposed for the co-production of phenol and cyclohexanone from cyclohexylbenzene,including three main steps:the hydroalkylation of benzene,the peroxidation of cyclohexylbenzene and the decomposition of the hydroperoxide products. In this paper,we summarized the research progresses in the development of the cyclohexylbenzene’s catalytical oxygenolysis at home and abroad. Great importance was especially attached on the reaction chemistry and mechanism,catalysts and process conditions,as well as the process f ows. Meanwhile,future outlook was also depicted on co-synthesis technique for phenol and cyclohexanone.

cyclohexylbenzene;oxidation;decomposition;phenol;cyclohexanone

1000 - 8144(2016)07 - 0769 - 07

TQ 241.1

A

10.3969/j.issn.1000-8144.2016.07.001

2016 - 01 - 04;[修改稿日期]2016 - 03 - 28。

夏玥穜(1985—),女,安徽省桐城县人,博士生,电话 15810098056,电邮 xiayt.ripp@sinopec.com。联系人:温朗友,电话010-82368654,电邮 wenlangyou.ripp@sinopec.com。

国家自然科学基金项目(2012CB224804)。