900 mm超厚料层烧结设备改造实践

2017-01-20郑兴荣张群山戚义龙

郑兴荣 ,徐 冰,张群山,戚义龙

马钢股份公司第三炼铁总厂 安徽马鞍山 243000)

900 mm超厚料层烧结设备改造实践

郑兴荣 ,徐 冰,张群山,戚义龙

马钢股份公司第三炼铁总厂 安徽马鞍山 243000)

介绍了近年来马钢三铁围绕900 mm超厚料层烧结在设备改造和优化上所开展的一系列工作。通过熔剂给料设备、加水设备、点火布料设备以及烧结机的改造和优化,为900 mm超厚料层烧结技术提供了有力支撑,并取得了显著的效果。

烧结机;超厚料层;设备改造

1 超厚料层烧结的意义

众所周知,厚料层烧结能充分利用烧结料层的自动蓄热作用,改善矿物结晶,减少表层返矿比例,改善烧结矿粒度组成,并有效降低烧结固体燃耗等诸多优点,使其成为烧结生产长期以来的追求目标。但在其诸多优点的背后,厚料层烧结也带来料层透气性和生产率下降的不利一面。因此,如何改善烧结过程透气性已成为厚料层烧结生产的长期课题。

马钢三铁总厂现有的二台380 m2烧结机,于2007年建成投产。该机基本参照马钢二铁总厂的300 m2烧结机进行设计,烧结机面积为360 m2,料层设计高度为700 mm。360 m2烧结机系统投运后,为突破原设计料层厚度,进一步降低烧结能耗、提高烧结矿质量,先后对两台烧结机进行扩容改造,于2010年元月起实现了国内首家大型烧结机(单机烧结面积380 m2)900 mm超厚料层生产,并逐步进行了一系列超厚料层均质烧结技术的开发与应用。本文主要介绍了马钢三铁围绕超厚料层烧结和改善烧结透气性所开展的设备改造和优化。

2 超厚料层烧结设备性能优化

烧结物料的原始透气性与粒度大小和粒级组成相关[1]。为了获得适合烧结的良好透气性,需要提升相关设备性能,达到提高烧结混合料透气性效果。

2.1 细粒物料配用设备的优化改造

生石灰对于提高烧结混合料制粒效果,改善烧结有显著的作用。三铁烧结用生石灰,由两座日产600 t的麦尔兹窑供给,生石灰CaO含量约89%,活性度约360 ml。自2006年第三炼铁总厂烧结系统投产以来,A、B烧结机对应的13-1A、13-2A、13-1B、13-2B共四台生石灰配料装置,一直存在正常生产时“喷灰”问题,基本上,每台生石灰配料设备每周喷灰5~6次,料仓悬料引起的短暂生石灰停配或过配(喷灰)导致烧结混料料水分大幅波动、烧结矿R等主要质量指标失稳及偏差加大,喷灰较多时(通常在10t以上),需停机处理(清灰、抽生料)。

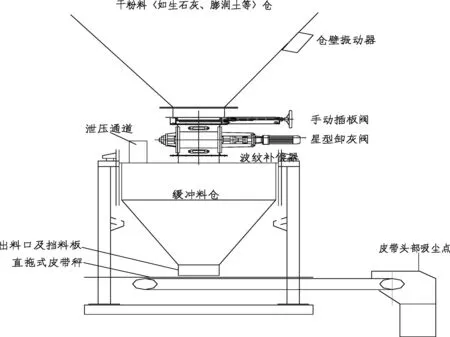

为此,对生灰配料装置进行改造,发明并成功运用了不喷灰的烧结干细粉料配料装置实用新型专利技术,采用锁气器+缓冲仓的结构形式(图1所示),辅以适宜的缓冲仓位与清灰程序控制,解决了喷灰问题。改造自投用日至今,除偶尔出现短暂卡堵外,生石灰“喷灰”现象基本杜绝,并将此技术推广运用到高炉瓦斯灰等细粒物料使用上,烧结矿质量明显提升、环境明显改善。

2.2 混合机加水系统的优化改造

因烧结OG泥使用量较大,致使烧结混合料添加水量大幅减少,一二次混合机加水总量维持在3~6 t/h左右,因混合机加水管道设计标准较高,造成现有的混合机加水控制调节阀开度很小,正常生产时只有2~5%的开度。为达到混合机加水的自动化控制,混合机加水投用红外线检测控制,但因混合机加水如此小的调节阀开度对于加水量的均匀、准确控制难度很大,这也是造成烧结混合料水分波动较大的原因之一。

图1 生石灰配料装置的改造图

对混合机加水的改造主要立足于将加水管径缩小,减少水流量,以保证混合机加水阀工作范围达到30~50%之间,确保加水量的准确与稳定。根据此情况将备用¢80 mm管道改为¢32 mm 管道进行加水,确保二次混合机补水也能够达到准确配用。

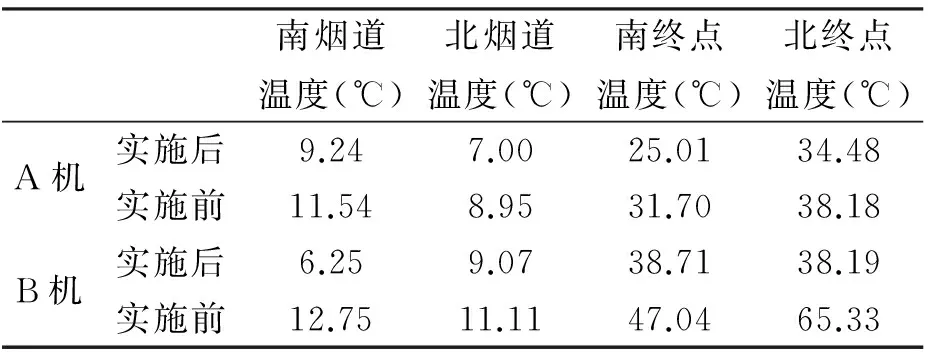

通过2015年4月对二次混合机加水管道的改造情况看,当流量调节阀开度在0~5%时加水量为0~2 t/h;当流量调节阀开度在5~20%时加水量为2~4 t/h;当流量调节阀开度在20%以上时加水量为5~7 t/h;流量调节阀全开时流量可达到10 t/h,此项改造达到了预计改造效果。混合料加水量稳定性明显提高,混合机加水偏差值减小,烧结机废气温差减少,烧结过程的稳定性明显上升,见表1。

表1 实施前后烧结过程对比(温度波动偏差)

2.3 OG泥喷洒系统的优化改造

由于资源利用的需要,三铁总厂在建厂设计阶时使用炼钢污泥(OG泥)喷加技术。在实际应用过程中,设备老化后喷浆泵盘根故障频繁,基本上2至3天必须更换一次盘根,每次跟换盘根后混合料水份大幅波动导致烧结机停机抽生料;管道存在布局不合理等情况以及OG泥浆罐存在串罐的现象,浓度变化以及喷浆泵HZ数对应的流量无法明确控制,造成OG泥喷加量的大幅波动,最终导致烧结混合料水份波动较大,明显影响到烧结矿的实物质量。对此,对OG泥系统进行升级改造:1)对喷浆泵进行重新选型和优化,喷浆泵故障率几乎为零,同时喷浆泵故障引起OG泥浓度变化的影响程度降至最低。2)管道系统合理改进,实现单管道对单机喷加,同时搅拌罐以及喷浆泵能够实现切换。3)搅拌罐液位趋势以及喷浆泵HZ数对应趋势进入中控画面,经过长期对OG泥来料浓度、喷浆浓度、喷浆泵的运行HZ数等人工比对,不同条件下OG泥带入混合料的水份能够精确知道,再调整混合机的添加水量,实现了对混合料水份的稳定控制。

2.4 烧结机的改造与优化

在烧结机主体结构不变的情况下,加宽台车有效宽度和加长抽风段长度,是烧结厂扩大烧结抽风面积普遍采用的方法[2]。根据本厂实际情况,同时采用了加宽台车有效宽度和加长抽风段长度的方法,即:在原来基础上将台车结构作了改变,台车两边分别加宽200 mm,台车有效宽度由原来的4.5 m变为4.9 m;扩容改造前一阶段打通了原先预留的一个长度为4 m的风箱,扩容改造后一阶段将机尾的两段密封改成一段密封并在机尾增加一个1.5 m小风箱。同时,改造后的新台车整个台车栏板向外延伸,新台车是在保持新、旧台车轨距相同,扩宽部分用带孔的铸铁取代篦条,单位面积有效抽风量较改造前有所减小,一定程度上弱化了烧结过程中出现的“边缘效应”。由于台车栏板加高,后期对点火炉、混合料矿槽及布料装置均作了相应抬高并优化,布料时偏析作用有了较大改善。

2.5 新型点火炉的使用

传统双斜式点火炉到使用寿命后,针对三铁总厂380 m2烧结机特点进行了点火炉的选型、改进优化。采用了幕帘式新型点火炉,点火炉整体密封性较好,点火均匀、效率高,为厚料层烧结点火效果提升创造了有力条件。新型点火炉采用了MLS型烧嘴(见图2), MLS型烧嘴结构简单,设计新颖,它采用了扩散式二次燃烧方式、火焰稳定、不回火、不脱火,幕帘状火焰的宽度为300~400 mm,火焰长度为0.3~0.5 m。MLS型烧嘴安装在点火器的炉顶上,烧嘴距料面的距离由旧点火炉350 mm高度下降为280 mm,保证了新型点火炉炉膛高度的下降。新点火炉使用空气预热系统,在点火炉保温段使用热交换器,对点火空气进行加热,投入正常生产后,点火助燃空气温度由常温提高至现场测量的约60~80 ℃从而进一步节约了煤气使用量。新点火炉采用了一、二段风的空气助燃方式,并在点火炉前后使用了两排幕帘风,使得点火炉内温度保持在较高的水平且温度不外泄,使得煤气使用量进一步减少。

图2 幕帘式烧嘴

2.6 九辊布料技术的引进

2013年烧结引进改造了新型九辊布料装置,能够方便实现布料辊的间距、角度以及布料辊转速的多功能调节,提高了整个多辊布料部件的布料偏析效果,根据900 mm厚料层原料原始物理特性,实时调整九辊布料装置的运行参数,促进厚料层条件下烧结均质性发展,进一步降低烧结固体燃耗、改善烧结矿质量的目的。九辊布料器投入运行使用,达到了降低固体燃料单耗1.03 kg/t(降幅1.9%)的效果。除固体燃耗外,对烧结生产率和烧结矿质量产生明显有利的影响。使用九辊布料器后,烧结机利用系数上升0.098 t/m2h,相对增幅7.06%;烧结矿合格率、FeO±1.0稳定率分别提高2.30%、1.56%;烧结矿粒级趋于合理,<10 mm含量减少0.23%,烧结矿平均粒级略增大0.09 mm。

3 结语

马钢三铁总厂超厚料层烧结设备改造与优化的应用,成功实现了900mm超厚料层烧结生产的目的。对于马钢第三炼铁总厂的增产、改善质量、降低能耗,达到了显著降低烧结生产成本的目的,大大促进了三铁总厂4000 m3高炉的长周期稳定顺行。

[1] 马洛文.宝钢三烧结的技术进步[J].宝钢技术,2012,2

[2] 吴朝刚.300m2烧结机增产改造工艺研讨[J].马钢职工大学学报.2003,3

Practice of Transformation on 900 mm Deep-bed Sintering Equipment

ZHENG Xing-rong,XU Bing,ZHANG Qun-shan,QI Yi-long

A series of transformation work on 900 mm deep-bed sintering equipment of NO.3 Ironmaking Plant of Masteel has been introduced in this paper.We obtained remarkable achievements on supporting 900 mm deep-bed sintering technology,through the transformation and optimization on flux feeding equipment,water adding equipment,ignition distributing equipment and sintering machine.

Sinter machine;deep-bed sintering;transformation

2016-10-20

郑兴荣(1968-),男,马钢第三炼铁总厂烧结分厂,工程师。

TF046.4

B

1672-9994(2016)04-0027-03