65t顶底复吹转炉滑板挡渣技术应用与效果分析

2017-01-20邓南阳胡惠华王义平

潘 军,邓南阳,张 旭,胡惠华,赵 斌,薛 顺,王义平

马鞍山钢铁股份有限公司长材事业部 安徽马鞍山 243000)

65t顶底复吹转炉滑板挡渣技术应用与效果分析

潘 军,邓南阳,张 旭,胡惠华,赵 斌,薛 顺,王义平

马鞍山钢铁股份有限公司长材事业部 安徽马鞍山 243000)

马钢65t顶底复吹转炉为减少下渣量,采用滑板挡渣结合下渣检测系统的方法实现了自动挡渣出钢。与传统挡渣塞挡渣相比,滑板挡渣成功率高达99.78%,钢包平均渣厚控制在55mm,硅、锰合金收得率分别提高了2.46%和1.51%,钢水在LF精炼回磷量仅为0.003%,同时转炉造渣原辅料及钢铁料消耗、钢水精炼用辅料、电能等消耗都大幅度降低。

滑板挡渣;钢包渣厚;合金收得率;回磷

减少转炉出钢下渣量不仅可以大幅减少钢水回磷,提高合金收得率,还能减少钢中夹杂物,提高钢水纯净度,减少耐材消耗,提高钢水炉外精炼的冶金效果。传统的的挡渣方法有[1]-[5]:挡渣球法、挡渣塞(锥)法、气动挡渣法等,这些挡渣方法虽然在提高挡渣效果方面起到了一定的作用,但均受炉渣黏度大小、出钢口的形状及侵蚀情况等因素影响,尤其在后期出钢口侵蚀严重,形状不规则,挡渣效果很难控制。

为减少转炉下渣量,满足品种钢开发的需要,马钢长材事业部先后在4座65t顶底复吹转炉引进滑板挡渣设备,并对相关设备进行了适应性改造,成功实现了转炉滑板挡渣的推广应用。

1 滑板挡渣装置及其工艺原理

1.1 滑板挡渣工艺原理

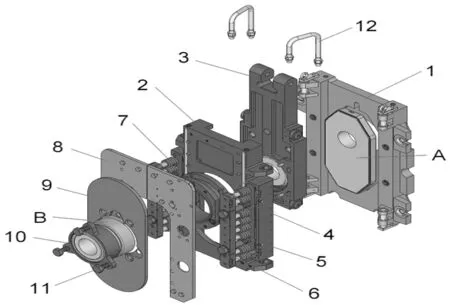

转炉滑板挡渣工艺原理是将类似钢包滑动水口的控流装置移植并安装在转炉出钢口位置,借助下渣检测系统,通过液压控制的方式使滑动滑板和固定滑板之间的出钢孔错位实现挡渣出钢。其装置拆解图,如图1所示。

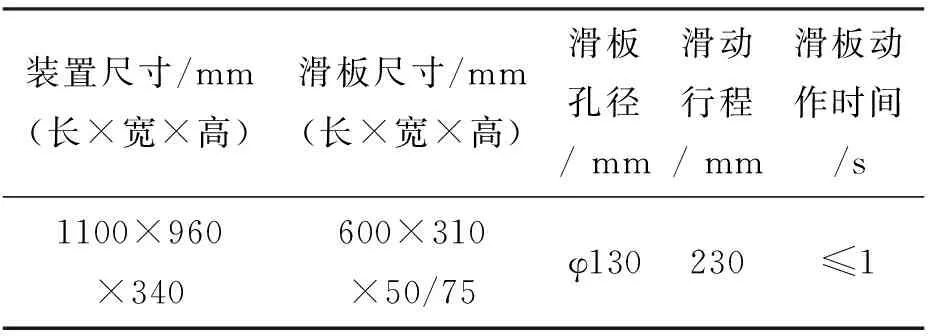

为保证良好的挡渣效果,滑板挡渣装置的技术参数应根据现场实际自行设计,滑板装置主要技术参数见表1。

1.安装板;2.门框;3.滑动框;4.顶紧套;5.弹簧压板;6.面压螺栓;7.弹簧;8.固定隔热板;9.活动隔热板;10.顶紧器;11.螺栓;12.空冷管;A.滑板砖;B.外水口砖

表1 滑板挡渣装置主要技术参数

1.2 转炉下渣检测系统工艺原理

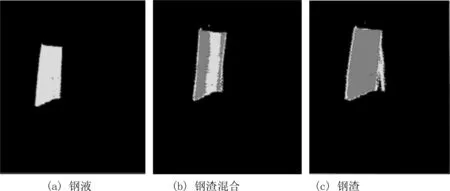

转炉下渣检测系统工艺原理是采用计算机视觉原理模拟人眼实现对出钢注流是否下渣进行检测(如图3所示),当检测到注流下渣并超过系统所设定的含渣百分比时,由计算机控制系统发出滑板关闭动作信号,通过液压系统驱动关闭滑动出钢口,实现转炉自动挡渣出钢。图2为滑板挡渣下渣检测系统配置示意图。

2 滑板挡渣系统工艺流程

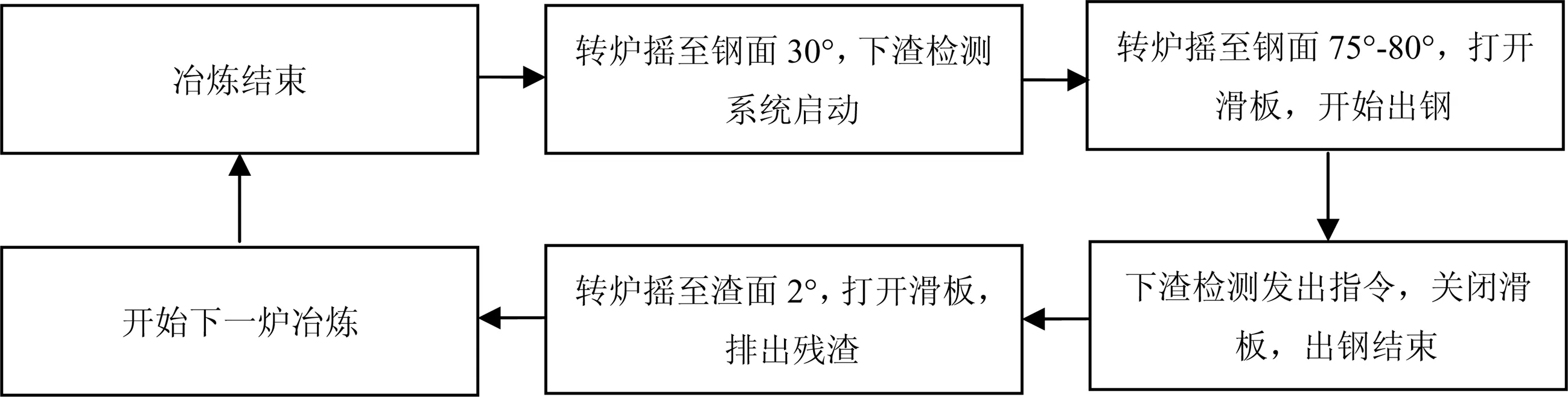

转炉冶炼时打开滑板,转炉冶炼结束,将转炉摇至出钢面30 °位置时,下渣检测系统启动,当转炉摇动至75 °-80 °时,钢水没过出钢口套管,钢渣全部上浮,滑板挡渣系统发出指令打开滑板,出钢过程中下渣检测系统实时监测钢流中的下渣量,当下渣检测系统发出下渣信号时,挡渣机构闸阀自动关闭,出钢结束,转炉反倾动到倒渣面2 °时,发出打开滑板挡渣机构指令,滑板挡渣机构打开,排出出钢口套管内残渣至炉内,开始下一炉冶炼。滑板挡渣系统工艺流程,见图4。

1.显示屏;2.摇炉室;3.转炉;4.摄像头;

图3 出钢过程中钢流含渣量图像

图4 滑板挡渣系统工艺流程

3 滑板挡渣效果与分析

3.1 挡渣成功率与钢包渣层厚度分析

3.1.1 挡渣成功率

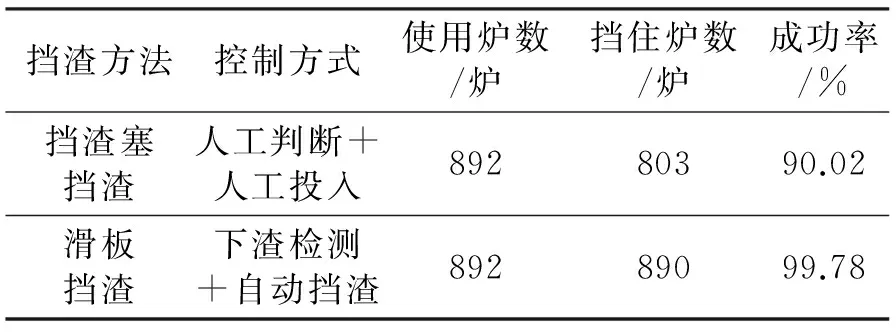

滑板挡渣并结合下渣系统的运用,滑板自动关闭反应时间平均为0.8s,挡渣成功率大幅提高。统计2014年10月份892炉次滑板与挡渣塞挡渣成功率情况,见表2。

表2 滑板与挡渣塞挡渣成功率比较

由表2可以看出,滑板挡渣成功率高达99.78%,与挡渣塞挡渣90.02%相比,其挡渣成功率更高。

3.1.2 钢包渣层厚度分析

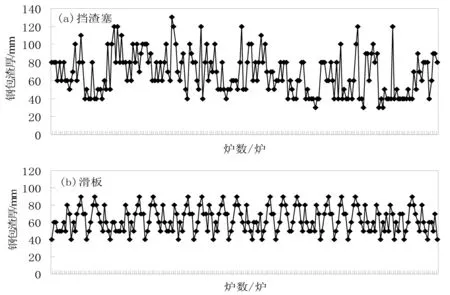

以Q235钢种为例,统计了200炉次使用滑板与挡渣塞挡渣钢包渣厚情况,如图5所示。

图5 滑板与挡渣塞挡渣钢包渣厚比较

由图5可以看出,使用挡渣塞挡渣,钢包渣厚波动较大,一般在40 mm-130 mm范围,平均渣厚85 mm;而采用滑板挡渣钢包渣厚波动较小,钢包渣厚在40 mm-90 mm范围,平均渣厚为55 mm,钢包渣厚较挡渣塞挡渣下降了35.29%。

3.2 合金收得率及钢水回磷分析

3.2.1 合金收得率分析

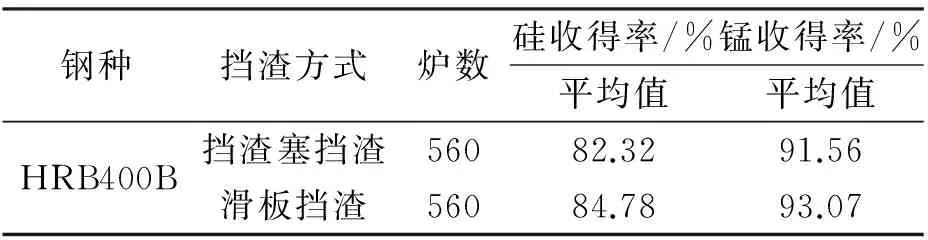

合金收得率与钢水及炉渣的氧化性有关, 炉渣氧化性越高, 合金收得率越低, 下渣量的增大,会使合金元素烧损加剧,影响合金的吸收率,造成合金消耗成本上升[6]。以低合金钢HRB400B钢种为例,该钢种脱氧合金化主要采用硅铁(含硅75%)和硅锰(含硅18.64%、含锰66.6%)合金,统计2014年8月份560炉次使用滑板及挡渣塞挡渣出钢,合金收得率情况,见表3。

表3 滑板及挡渣塞挡渣合金收得率比较

从表3可以看出,采用挡渣塞挡渣技术,硅和锰的平均收得率分别为82.32%和91.56%;采用滑板挡渣技术后,硅和锰的平均收得率分别为84.78%和93.07%;与挡渣塞挡渣硅和锰的平均收得率相比,分别提高了2.46%和1.51%。

滑板挡渣技术的运用,硅和锰的平均收得率分别提高了2.46%和1.51%,吨钢硅锰与硅铁合金用量分别下降了0.37 kg/t和0.02 kg,节约合金成本2.14元/t钢。

3.2.2 钢水回磷分析

由钢水在LF炉精炼过程中回磷热力学可知[7],转炉渣中的P2O5进入钢包在LF炉精炼过程中,会被精炼过程使用的Al、CaC2等扩散脱氧剂还原,从而造成钢水回磷。一般情况下,转炉下渣量大,回磷量也大,特别是过氧化炉渣,其回磷量更大。

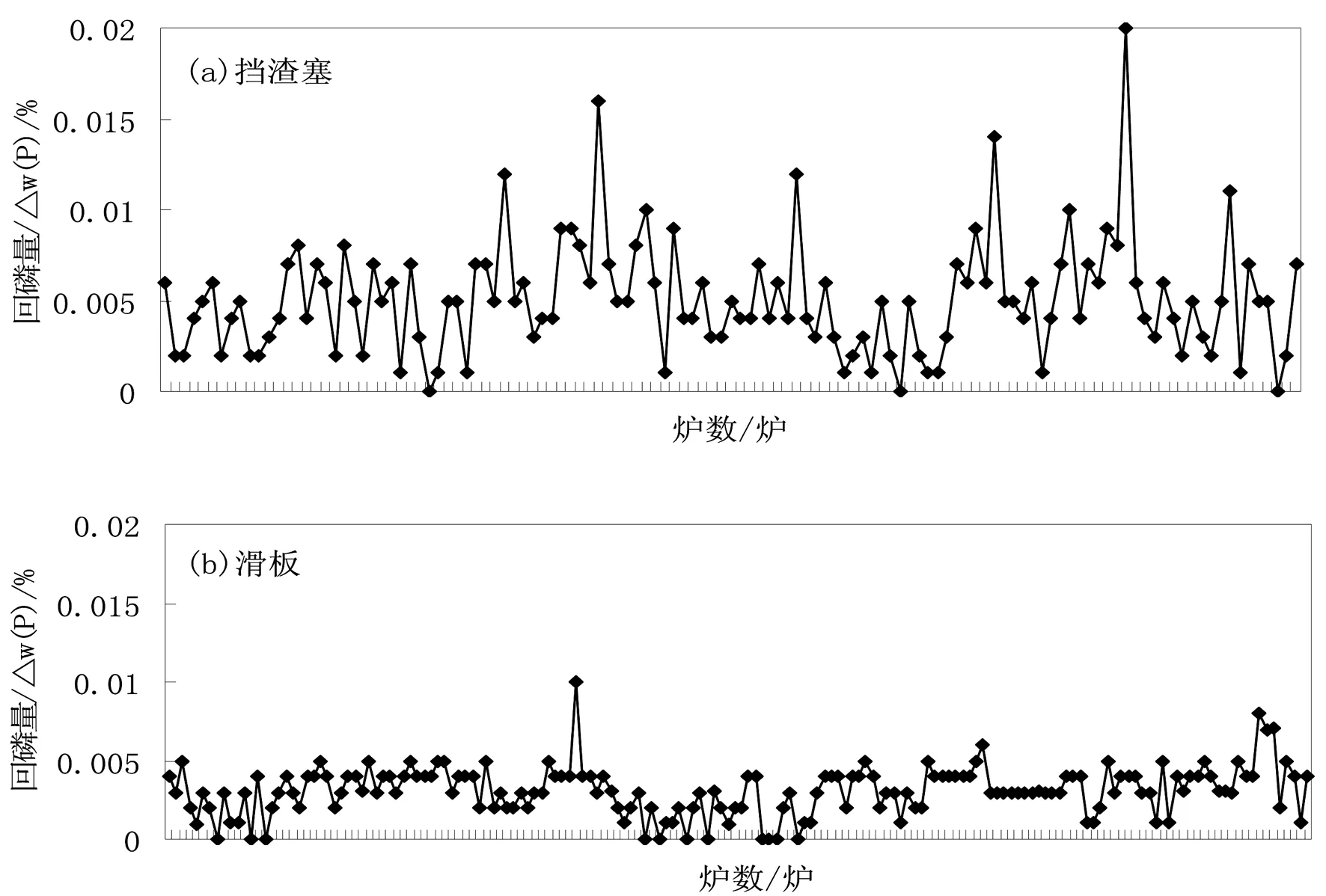

统计2014年7-8月份200炉次S450J0-T钢种使用滑板与挡渣塞挡渣,钢水在LF炉精炼过程中回磷量情况,如图6所示。

由图6可以看出,采用挡渣塞挡渣钢水在LF炉精炼过程中回磷量差别较大,平均回磷量为0.005%;采用滑板挡渣后,转炉下渣量大幅减少,回磷量较稳定,平均回磷量为0.003%,与挡渣塞挡渣回磷量相比,下降了40%。

图6 滑板与挡渣塞挡渣钢水回磷量比较

3.3 转炉造渣用石灰、轻烧用量及钢铁料消耗分析

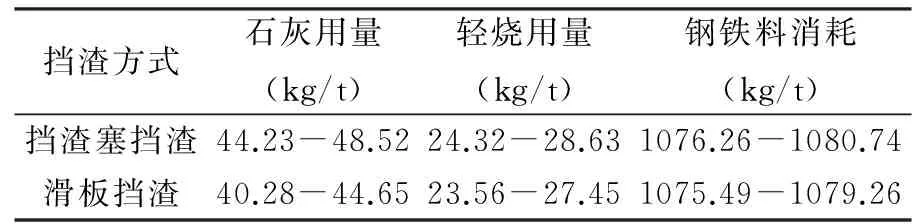

滑板挡渣技术的运用,钢水回磷量稳定,平均为0.003%,转炉冶炼终点[P]可往内控成分范围的中上限控制,如此,可有效减少石灰及轻烧用量。表4为2014年1-12月份滑板挡渣与挡渣塞挡渣转炉造渣用石灰、轻烧用量及钢铁料消耗统计。

表4 滑板挡渣与挡渣塞挡渣转炉造渣用石灰、轻烧用量及钢铁料消耗统计

由表4可以看出,采用滑板挡渣技术后,转炉造渣用石灰、轻烧用量分别比挡渣塞挡渣降低了3.24 kg/t和0.33 kg/t,降低钢铁料消耗1.18 kg/t,综合降本2.94 元/t。

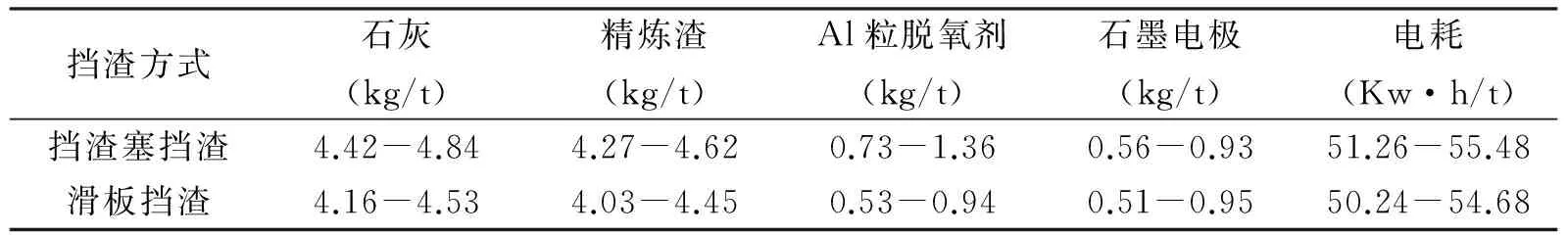

3.4 LF炉精炼辅料及电能消耗分析

LF精炼炉的主要任务是将转炉高氧化性炉渣通过扩散脱氧的方式变成还原性白渣,渣中 (FeO+MnO)的含量越低,氧化性就越弱,实践证明[8]-[9],白渣的形成必须保证渣中(FeO+MnO)≤1%。若转炉出钢过程中下渣量大,势必会增加LF炉精炼辅料及电能消耗。

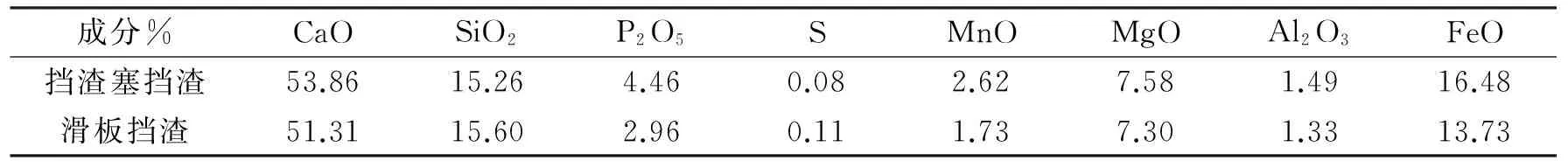

表5 滑板挡渣与挡渣塞挡渣转炉终渣各成分平均含量比较

从表5可以看出,滑板挡渣转炉终渣(FeO+MnO)为15.46%,挡渣挡渣转炉终渣(FeO+MnO)为19.10%。与挡渣塞挡渣相比,炉渣氧化性低,有利于降低LF炉精炼辅料及电能消耗。

表6 滑板挡渣与挡渣塞挡渣钢水在LF炉精炼辅料及电耗比较

由表6可以看出,使用滑板挡渣技术后,由于转炉下渣量减少,钢水在LF炉精炼辅料及电能消耗随之降低。石灰消耗降低0.26 kg/t,精炼渣消耗降低0.19 kg/t,Al粒脱氧剂用量减少0.08 kg/t,石墨电极消耗降低0.02 kg/t,电能消耗节约1.3 kw·h/t,综合降本1.75元/吨钢。

4 结语

(1)滑板挡渣并结合下渣检测系统具有操作简便、性能稳定、挡渣迅速等优点,与原先挡渣塞挡渣技术相比,挡渣成功率高、挡渣效果好,钢包平均渣厚下降了35.29%。

(2)由于转炉下渣量减少,钢水氧化性低,硅、锰合金收得率分别提高了2.46%和1.51%,吨钢合金用量分别节约了0.37 kg/t和0.02 kg/t;钢水回磷量平均仅为0.003%;精炼用辅料、电能等消耗大幅度降低,大大改善了炉外精炼条件。

(3)该技术在马钢长材事业部65t顶底复吹转炉的成功应用,为该厂品种开发以及产品质量提升提供重要保障, 取得了良好的经济效益及推广应用前景。

[1] 于钦洋,陆永刚.300t转炉闸阀式挡渣技术的应用[J].炼钢,2010,26(3):15-16

[2] 刘磊,吕亚,王小峰,等.悬挂式挡渣棒挡渣技术在安钢150t转炉上的应用[J].宽厚板,2013,19(4):31-32

[3] 苗西跃.新型转炉挡渣技术的应用[J].耐火材料,2014,48(1):79-80

[4] 郭振峰,王永辉,郭栋.浅析转炉挡渣出钢的几种方法[J].耐火与石灰,2014,39(4):19-20

[5] 王君.浅谈转炉炼钢中的滑板挡渣技术[J].机械工程与自动化,2012,(5):177-178

[6] 樊亚柱.LF快速造白泡沫渣工艺研究与实践[J].河南冶金,2003,21(5):39-40

[7] 芮学飞.Al元素对LF炉精炼用碱性白渣的影响[J].安徽冶金科技职业学院学报,2008,(18):42-43

[8] 闫晓平,段永卿,王玉生.控制出钢下渣量的生产实践[J].河北冶金,2003,(1):42-43

[9] 于利国,王经健.转炉滑动水口挡渣效果分析[J].山东冶金,2011,33(6):14-15

Skateboards Skimming Application in 65t top and Bottom Combined Blown Converter

Pan Jun, Deng Nan-yang, Zhang Xun, etc

In order to reduce the amount of slag, skateboards skimming with slag detection systems was used at 65t top and bottom combined blown converter in Ma Steel, achieving to automatic skim in the steel tapping. Compared with traditional skimming plug, the success rate of skateboards skimming is up to 99.78%, the average thickness of the ladle slag is controlled in 55mm, the recovery rate of Si and Mn alloys yield increases by 2.46% and 1.51%, and the P content back to the molten steel in LF refining is only 0.003%. Moreover, the consumptions of raw materials, steel converter slag materials, steel refining materials, energy consumption have been significantly reduced.

Skateboards skimming;Slag depth in the ladle;Recovery rate of alloy;Rephosphorization

2016-10-11

潘 军(1985-),男,马钢股份有限公司长材事业部,工程师,工学硕士。

TF748.21

B

1672-9994(2016)04-0009-04