高线减定径机润滑系统进水原因分析及改进措施

2017-01-20张本练刘朝彤

张本练,刘朝彤

马钢特钢公司高线点检室 安徽马鞍山 243000)

高线减定径机润滑系统进水原因分析及改进措施

张本练,刘朝彤

马钢特钢公司高线点检室 安徽马鞍山 243000)

针对世界一流高速线材轧机核心设备——减定径机,投产后存在的润滑系统进水问题,利用不同的方法进行了分析,并找出了润滑系统进水的原因,提出具体的处理方案和改造措施。

减定径机;双唇密封;密封座;持续改进

2003年马钢引进德国西马克公司最新一代线材轧机-减定径机,2014年线材生产线经过改造,使马钢高线改造成为国内第一、世界一流的高速线材轧机。减定径机轧辊箱的轧辊轴采用了高速油膜轴承,其线速度已达到110 m/s-120 m/s,代表这行业中先进水平。轧棍箱内部与外界采用了双唇密封安装在密封座上进行隔离。双唇密封具有两方面的作用:密封轧棍箱内的润滑油,保证润滑油不外泄,密封外界的冷却水、轧制油、铁屑、灰尘等杂物,防止渗入轧棍箱轴承腔内,维持轴承的正常运转。如果密封失效,会导致外界冷却水、乳化液、铁屑等杂质侵入轴承,造成轧棍箱、系统内润滑油污染、老化及大量油品、滤芯的消耗浪费,甚至造成轧棍箱、伞齿轮箱轴承损坏,出现停机事故,影响生产,经济损失巨大。

1 双唇密封与八字板工作原理

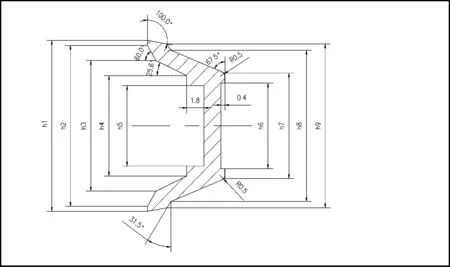

轧机工作时,抛油环随轧辊轴同步高速旋转,与双唇密封的二个密封唇产生相对旋转运动。密封效应来自二个方面:其一,密封唇的接触应力,密封唇与抛油环在轴向有压缩,唇口向内收缩形成过盈量,唇口边缘产生压应力,起到密封作用。其二,密封件封油侧唇口的甩油效应,将唇部边缘的油液高速甩出,使之回到轧辊箱,避免在密封件唇部的大量聚积。同理,封水侧唇口的甩水效应,使轴封水高速甩出到抛油环外,图一:双唇密封的装置图。

图1 双唇密封装置图

2 主要存在的问题

自2014年设备改造以来,减定径机润滑系统进水情况十分严重,突发性大量进水事件平均每月至少发生二次以上,曾经发生过一个月烧毁五台轧棍箱的现象。具体表现为润滑系统一级、二级、三级滤芯堵塞严重,油箱液位上升,在过滤器底部有大量的氧化铁皮和水分。现场缺乏必要的自动检测手段,当某一台轧机的双唇密封或八字板(密封座)有问题,处理的办法就是将所有轧辊箱的双唇密封或密封座更换一遍,双唇密封、密封座、清洗剂等相关联备件、材料消耗成本均居高不下,2014年3月-7月消耗具体列表如下:

2014年3~7月份材料备件消耗表(部分)

2.1 双唇密封原因分析

(1)轧机超高速运转,密封件唇口与抛油环摩擦磨损大;

(2)唇口部位的摩擦热难于及时排出,唇口温度高于系统温度,以及介质溶胀,唇口易于老化、龟裂、变形;

(3) 高温钢坯产生的辐射热,以及灰尘、氧化铁屑等对密封件带来不利影响;

(4) 封水侧唇封润滑性能差,轴封水时有时无,封水侧唇口干磨擦,密封失效;

(5) 双唇密封形状较为复杂,属于异型、薄壁橡胶件,多种因素影响收缩率,导致收缩率和产品尺寸不稳定。产品断面尺寸偏差0.05mm,径向尺寸偏差1mm,就会造成产品装配困难或装配损坏;图2:双唇密封断面图

(6)西马克进口双唇密封采用材料的是丁晴橡胶(NBR),而丁晴橡胶适用的温度:-40 ℃~120 ℃,不适合用于高温、磷酸脂系列液压油及含极压性添加剂的齿轮油。据统计,采用丁晴橡胶(NBR)生产的双唇密封使用周期约24个班左右。见图3,封水侧缺少润滑损坏的双唇密封。

2.2 密封座原因分析

图2 双唇密封断面图(图一中序号5)

图3 封水侧缺少润滑损坏的双唇密封

图4 轧辊箱装配图

从轧棍箱装配图4中可以看出,密封座(红色填充部分)的作用非常大,尺寸稍有偏差润滑系统就会造成大量进水。

其一,轧棍轴的等高对于双唇密封的定位起着关键性的作用(与双唇密封配合的是上、下抛油环,上、下抛油环的高度由轧棍轴的轴肩决定),由于八字板的高度恒定(8 mm±0.1),所以轧棍轴的等高调整非常重要(设计方要求两轧棍轴与面板之间的高度差为7 mm正负0.0025 mm);

其二,密封座的厚度(密封件定位的高度)有非常严格的要求,允许偏差±0.05 mm;

其三,密封座表面与轧件的最小距离约为10mm左右,轧件在高速通过密封座时,氧化铁皮、辊环冷却水、导卫辊高速旋转带出的水都对密封座中部产生冲刷,在密封座中部形成凹坑(见SMS密封座示意图中蓝色填充)。在造成密封座凹坑的同时,(轴封水压力为0.9bar,辊环冷却水压力为6bar),辊环冷却水顺着凹坑冲进抛油环内部也带入了氧化铁皮,使双唇密封上唇口失去作用。SMS密封座示意图(图1中序号3)

其四,密封座在形成凹槽以后,在平时的检查过程中,由于密封座表面有上抛油环和辊环的遮盖,无法及时发现,很容易造成润滑系统大量进水和堵塞系统滤芯,且密封座无法修复而报废,造成维修成本急剧上升。

3 处理及改造措施

3.1 双唇密封材料

双唇密封接触的参数:(1)介质:油膜轴承润滑油(美孚525、533等)、水及外界氧化铁屑;(2)转速:唇口线速度90m/s(减径定机)即转速13000 rpm,线材线速度100 m/s;(3)油压:0.3~0.4 MPa;(4)油温:38~40℃,环境高温辐射影响较大。 我们从介质润滑油美孚525、533来分析,润滑油的本身含有磷酸脂系列或含极压性添加剂,它们都对丁晴橡胶(NBR)产生一定的分解作用,使双唇密封的使用寿命缩短。我们与广州机械科学研究院密封研究所合作,采用以氢化丁晴橡胶(NBR)为主要原料,并在表面喷涂聚四氟乙烯(PTFE),从材料上进行攻关。由于氢化丁晴橡胶(NBR)与聚四氟乙烯(PTFE)的耐高温辐射性能好(-40°C~260℃)、耐多种油脂及化学介质、自润滑性能好、磨擦系数低、防粘滑性能好等优点。实验产品GY-S8″-7403872双唇密封,在我们转速最快的减定径机8″轧棍箱26#上试用20天(60个班)无明显异常,GY-S6″-7403871双唇密封,在减定径机27#上试用15天(45个班)无明显异常。从更换双唇密封基材和加工工艺产品的试用结果来看:使用周期、价格成本、库存量等问题都得到了有效解决。

3.2 密封座的改造

由于密封座中部在冷却水和氧化铁皮的冲刷下,形成凹槽无法避免,那么如何延长形成凹槽的时间和修补凹槽以及保持内孔精度,就成了解决密封座问题的关键。(该装置正在申报专利,申请号: CN201510976472.5,所以只能简单叙述)

3.2.1 密封座高度调整

由于轧制线的要求,外方要求在调整轧棍轴与面板之间的高度差为7 mm正负0.0025 mm,密封座表面与轧件的最小距离小于10 mm,导卫辊高速旋转带出的水对密封座中部产生冲刷很容易形成凹坑,所以我们在调整轧棍轴高度时,首先保证两轧棍轴之间的高度误差小于0.0025 mm,轧棍轴与面板之间的高度以6.8 mm为基准正负0.001 mm来调整。这样就能将辊环中心线抬高0.2 mm,轧件的进口导卫随之也抬高0.2 mm,减轻了导卫辊对密封座中部的冲刷,密封座中部形成凹槽的时间大大延长。

3.2.2 密封座结构的改造

原来密封座是一个整体,厚度为8 mm,采用2Cr13材料制造,普通的电焊和喷涂均会因热变形、内孔达不到双唇密封安装精度而报废。

图5 改造后密封座的装配图示意图

从图5改造后密封座的装配图中可以看出,我们在密封座上安装了两个可以更换的内圈,一旦密封座中部形成凹槽或密封座磨损达不到安装精度时,我们即更换内圈就可以消除密封座缺陷,不仅修复了中部的凹槽,而且还延长了密封座的使用寿命。表1为2015年3至7月材料备件消耗列表:

从2014年3至7月材料备件消耗154.34万元,到2015年同期材料备件消耗仅91.67万元来看,改造取得了巨大的成功,达到了预期的效果。

表1 2015年3~7月份材料备件消耗表(部分)

4 结束语

造成润滑系统进水原因很多,要准确判断其故障原因,仅靠经验是远远不够的,只有对设备运行状态进行掌握,经常性的对润滑系统进水故障进行分析,及时找出存在故障的部位和原因,从而制定科学的检修方案和合理的持续改进措施,才能以最低的设备维修投入取得最佳的经济效益。

[1] 成大先.机械设计5(润滑与密封)[M].北京:化学工业出版社, 2011

[2] 赵如福.金属机械加工[M].上海:上海科学技术出版社,2009

ReasonAnalysis and Improvement Measure Water Inflow of Mill Lubrication System of High Speed Wire Rod Reducing Sizing

ZHANG Ben-lian, LIU Chao-tong

his paper is about the world first class high speed wire rod key equipment, the reducing sizing mill. After putting into production, there are inflow problems with the lubrication system. Use different methods to analyze and find the reasons and put forward the methods and improvement measures.

reducing sizing mill;double lip seal;Seal seat: continuous improvement

2016-10-03

张本练(1969-),男,马钢特钢公司高线点检室,工程技术人员。

TG333.6+2

B

1672-9994(2016)04-0023-04