泡沫沥青就地冷再生RAP性能分析与配合比设计研究

2017-01-19杜鹃

杜鹃

我国高速公路通车总里程已经超过十万公里,经济快速发展,交通量猛增,车辆超载严重等问题,使得许多沥青路面在车辆荷载(尤其是重载交通)和自然环境等多种因素的综合作用下,沥青面层材料发生老化,路面结构逐渐疲劳,路面结构性能下降直至出现严重破坏,最终导致无法满足基本的使用要求,往往需要进行旧路改造。

而我国现阶段的公路养护技术还比较单一落后,目前主要采用翻挖重建的方案。该方案的缺点是产生大量废料,并且对废料的处理占用大量的土地资源。而再生路面可以较好解决这个问题,也起到了环境保护的作用。而不同的再生工作参数导致回收料级配不同,对配合比影响较大,所以开展回收料和配合比的研究是很有必要的。

一、再生机工作参数对RAP的影响分析

RAP在回收之前已长期处于外界自然环境的影响下,不同的环境情况下原材料存在一定差别,除了受自然环境的外部影响,再生机的工作参数不同也会对RAP料的级配产生较大影响,通过分析总结再生机工作参数对RAP料级配的影响规律,可以更好地控制铣刨料的技术性能,为RAP料的性能评价和混合料配合比设计提供依据。

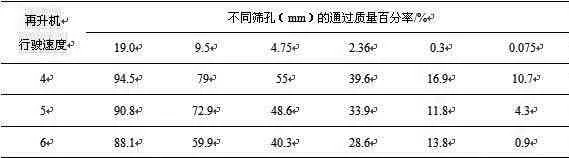

1.铣刨机行进速度对RAP筛分结果的影响

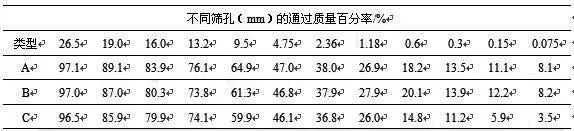

为了分析再生机行进速度对RAP料筛分结果的影响规律,现场采用维特根WR4200型再生机对同一路段中的同一路面结构在不同行进速度下(4m/min、5m/min、6m/min)进行铣刨,其他工作参数不变,现场均匀取料回实验室进行筛分试验。其试验结果如表1所示:

根据试验结果可以看出:

(1)再生机行驶速度对RAP料的级配会产生一定的影响,随着铣刨机的速度不断加快,RAP料的级配逐渐偏粗,从4m/min提升至5m/min回收料各筛孔尺寸下级配均变粗,而从5m/min提升至6m/min时,2.36~19mm档内筛孔通过率降低较为明显。

表1 不同行驶速度下RAP料各重要筛孔通过率

(2)这就需要在施工配合比设计阶段提前考虑施工时铣刨速度,在合适范围内进行取料委托配合比设计,同时需在施工现场严格控制冷再生铣刨摊铺速度。

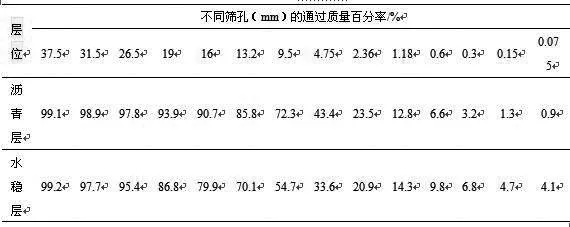

2. 铣刨层位对RAP筛分结果的影响

路面结构层不同,其材料类型和级配也不同,因此铣刨机铣刨深度的不同直接影响到RAP料的筛分结果,为了分析铣刨层位的影响,分别对沥青层和水稳层铣刨取料进行筛分,其结果如下:

表2 不同层位RAP料各筛孔通过率

根据表2可以看出:

(1)沥青层和水稳层回收料的总体曲线均成S型曲线,呈“中间多两头少”分布;

(2)沥青层回收料在2.36mm以上各筛孔通过率均大于水稳层回收料,粒径偏细;而2.36mm以下各筛孔通过率则均小于水稳层回收料。

上述研究表明:不同层位回收料的筛分具有一定的差异,这就导致铣刨层位的深度对回收料的粒径存在一定的影响,施工中配合比的控制需严格控制铣刨机的铣刨深度。

从表1可以看出,随着铣刨机行进速度的不断增大,P0.075有明显的下降趋势,铣刨机行进速度V与P0.075存在反比关系,即P0.075=a/V;而随着铣刨深度的增加,当铣刨深度至水稳碎石基层时,P0.075有明显的变大情况,因此,铣刨深度H与P0.075存在正比关系,即P0.075=bH,综上,P0.075与铣刨速度V、铣刨深度H的关系可以表示为P0.075=F(V,H)=aH/V+b,在对现场RAP料进行筛分试验过程中,可以通过调节铣刨机工作参数的方式对铣刨料级配进行一定的控制,但是工作参数的调整对整个RAP料的筛分结果都会产生影响,在控制关键筛孔通过率P0.075的同时,应考虑中档筛孔通过率的均匀性。

二、RAP技术性能评价

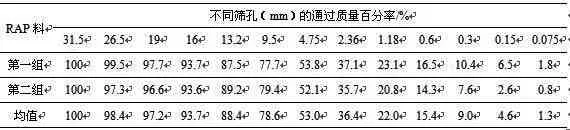

1.RAP材料级配

铣刨料(RAP料)是泡沫沥青冷再生混合料中最主要的原材料,根据路段内设计深度采用铣刨机铣刨后进行取料。从外观可以看出,RAP料最显著的特征是集料外均裹附着一层较厚的沥青胶结料,为研究RAP料的级配特征,在室内将RAP料风干后进行筛分试验,筛分试验结果见表3。

表3 RAP料筛分结果

由RAP料的筛分曲线结果可知RAP料主要集中在筛孔2.36~9.5mm之间,而0.075mm筛孔以下通过率仅为1.3%,根据《公路沥青路面再生技术规范》(JTGF41-2008)中相关要求,0.075mm筛孔以下通过率不小于6%。因此,在进行再生混合料配合比设计时,需添加适量的矿粉或石屑,增加0.075mm筛孔以下通过率,才能满足规范要求的级配范围。

2.沥青

回收RAP材料的沥青胶结料,并对回收沥青的三大指标进行试验分析,针入度为39.1(0.1mm),软化点为60.5℃,延度为18cm。

根据试验结果,回收沥青的针入度变化较大,延度降低较多,沥青老化严重,性能下降较多,已不适合再作为沥青胶结料使用。因此,在冷再生混合料配合比设计时通常将RAP材料直接作为集料使用。

三、再生混合料配合比设计

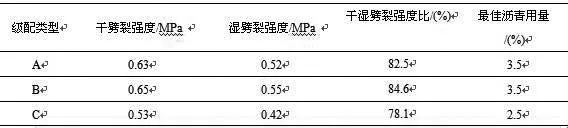

本文根据实验结果,初步拟定三种再生混合料级配设计方案(A、B、C级配)分别进行试验,实验过程中,水泥用量为矿料混合料(除水泥)总用量的1.5%。在再生混合料级配设计中,应尽量减小除矿粉通过率以外的其它影响因素,A、B、C三种混合料合成级配见表4。其中A、B、C级配设计方案如下:

级配A:75%旧料+5%新料(5~10mm)+15%石屑(0~3mm)+5%矿粉。

级配B:75%旧料+20%石屑(0~3mm)+5%矿粉。

级配C:80%旧料+20%石屑(0~3mm)。

表4 三种再生混合料合成级配

将不同泡沫沥青添加量的混合料试件养生后均分成两组,并测得其干、湿劈裂强度,计算干、湿劈裂强度比,最终确定不同级配再生混合料的最佳泡沫沥青用量。

表5 击实试验结果和拌和用水量

A、B级配的干湿劈裂强度与干湿劈裂强度比基本相同,且均明显优于C级配,其中干劈裂强度比C级配大20.8%左右,湿劈裂强度比C级配大26.1%左右。试验结果表明粉料含量对再生混合料的劈裂强度影响显著。

四、结语

本文根据泡沫沥青冷再生混合料配合比设计的原则和要求,研究分析各设计参数:铣刨料材料参数、并通过试验确定最佳矿料级配、最佳拌和用水量及最佳泡沫沥青用量,为泡沫沥青冷再生混合料配合比设计提供依据。得到以下主要结论:

1.通过分析再生机不同铣刨速度V、铣刨深度H下的RAP料筛分结果,总结其规律,建立了关键筛孔0.075mm通过率与V、H的相关关系P0.075=f(V,H)。

2.通过粉料0.075mm筛孔通过率对泡沫沥青冷再生混合料性能试验分析,增加粉料和沥青用量,可提高再生混合料的强度和水稳定性。

3.从泡沫沥青冷再生混合料性能试验结果看出,其强度低于热拌沥青混合料的强度值,适合于低等级道路的各层材料,但不太适合作为高等级道路的上中面层材料,只能作为基层、底基层或下面层材料。