煤制替代/合成天然气技术的研究进展

2017-01-18王光永徐绍平

王光永,徐绍平

(大连理工大学 化工与环境生命学部化工学院,辽宁 大连 116024)

煤制替代/合成天然气技术的研究进展

王光永,徐绍平

(大连理工大学 化工与环境生命学部化工学院,辽宁 大连 116024)

综述了煤制替代/合成天然气(SNG)的主要工艺路线,包括传统两步法、煤加氢气化法、煤催化水蒸气气化法、解耦气化集成甲烷化法;讨论了各工艺的技术特点、工艺条件、反应器和催化剂;并分析了不同反应器及工艺条件选择的基本原则。对未来煤制SNG技术的发展提出了展望,如何加快发展具有自主知识产权的甲烷化工艺技术是迫在眉睫的任务。

甲烷化;煤制气;甲烷化催化剂;替代天然气;合成天然气

中国能源的结构特点是“富煤、贫油、少气”,以燃煤为主的能源消费模式使国民经济的发展面临巨大的环境压力。天然气作为优质高效的清洁能源,其消费市场持续增长,但中国的天然气储量不足、产能有限,天然气供需矛盾日益突出。煤制替代/合成天然气(SNG)作为国内煤基能源产业,不管从能效还是水耗来看,都是煤制能源产品最有效的利用形式,尤其对于富煤缺水的西部地区,发展煤制SNG产业具有重要意义[1-2]。

煤制SNG工艺路线可概括为三大类:1)传统两步法,以水蒸气-氧气为气化剂将煤气化,经水煤气变换和净化得到合成气,合成气进一步甲烷化得到SNG;2)一步法,将气化反应、水煤气变换反应和甲烷化反应等集成在同一反应系统内,实现由煤气化直接得到SNG,其中包括煤加氢气化和煤催化水蒸气气化两种工艺;3)解耦气化集成甲烷化,利用或抑制某些子反应间的相互作用,或通过引入某些新的子过程,实现煤制SNG过程的强化和高效转化。

本文综述了煤制SNG的主要工艺路线,包括传统两步法、煤加氢气化法、煤催化水蒸气气化法、解耦气化集成甲烷化法;讨论了各工艺的技术特点、工艺条件、反应器和催化剂;并分析了不同反应器及工艺条件选择的基本原则。

1 传统两步法

传统两步法主要发生以下反应:半焦气化反应、合成气的甲烷化(即CO的加氢)、CO2的甲烷化等。CO和CO2的甲烷化为多分子均相反应,通常需在催化剂的作用下进行。甲烷化催化剂(通常为镍基催化剂)同时具有水煤气变换反应活性。半焦气化反应所需热量通过半焦和气化产气部分的燃烧供给,甲烷化反应放出的热量则需通过预热原料气或冷却介质换热及时移出。

1.1 工艺条件

传统两步法中煤气化的典型代表为Lurgi气化工艺。该工艺投资较低,生产SNG时能有效控制后续装置的规模及相关工艺过程的消耗,可使用褐煤原料,煤气含8%~10%(φ)的甲烷,粗煤气中H2/ CO摩尔比为2左右(流化床和气流床气化工艺的H2/ CO摩尔比均低于1)[3]。该工艺在美国大平原煤气厂已取得了20多年的工业生产经验,技术成熟。

水煤浆和干煤粉气化技术在提高煤利用率、降低产品成本、提高产能及保护环境等方面具有一定优势。美国Bituminous Coal Research Inc.的BI-gas工艺利用水煤浆输送、干粉进料的气流床气化反应器制备SNG原料气,采用两段气化方式,产气中甲烷浓度可达15%(φ)。在我国,水煤浆气化技术具有自主知识产权且应用较成熟,在煤质允许的条件下(褐煤配浆困难)可考虑采用水煤浆气化技术制备SNG。由于合成气甲烷化需H2/CO摩尔比约为3,因此采用激冷流程工艺更简单且投资低。

甲烷化的压力应由煤气化反应的压力决定(宜采用高压),温度应从热力学和动力学两方面考虑。为达到足够高的反应速率并同时获得最优的目标产品选择性,还需选择适宜的催化剂并考虑催化剂的反应温度,温度通常控制在250~400 ℃,如温度过高,催化剂会因烧结和微晶长大而降低活性,CO分解反应的加快也导致催化剂积碳。

甲烷化为强放热反应,为控制升温过程,需控制原料气中CO的转化程度并有效利用或移出反应热。反应宜分2步进行:第1步应在尽可能高的温度下进行,以合理利用反应热,保持较高反应速度;第2步的温度应较低,剩余的CO加氢反应在低温下进行可使CO最大限度地转化为甲烷。在反应气中适时加入蒸汽可降低反应温升、抑制析炭反应。尤其在原料气的H2/CO摩尔比较小时,引入蒸汽可强化水煤气变换反应、改善合成气的组成。

在绝热条件下,甲烷化反应中每转化1%(x)的CO和CO2的温升分别为72 ℃和60 ℃[4]。当甲烷化原料煤气中CO+CO2含量为24%~25%(x)时,必须有效移出反应热,控制温升。控温方式不同是不同甲烷化工艺的主要差别所在。

1.2 反应器

1.2.1 固定床绝热反应器

英国Davy公司的CRG工艺、丹麦托普索公司的TREMPTM工艺和德国鲁奇公司的Lugri等工艺均采用固定床绝热反应器。为控制甲烷化温度、回收利用反应热,固定床绝热反应器采用多台反应器分步反应,并稀释和冷却原料气。具体工艺为:1)用甲烷化反应后部分产气经热交换器冷却后作为循环气稀释原料气,降低CO的单程转化率。如高达5倍多的循环气可将合成气中的CO含量(x)由25%左右稀释至2%~4%左右[5];2)在分段反应器间加入低温新鲜原料气,使CO分段转化,避免局部温升过高;3)反应器催化剂床层中设置冷却盘管;4)上述两种或两种以上方法的组合。

1.2.2 流化床反应器

流化床反应器的传质传热效率较高,反应器内整体等温操作和温度控制较简单。与固定床绝热反应器相比,流化床反应器更适合大规模强放热的甲烷化过程,但设计时应充分考虑催化剂积碳失活和再生循环问题,避免过量积碳和低反应活性聚合炭膜的产生[6]。BI-gas工艺采用了流化床甲烷化反应器,反应热的移出主要采用导热油盘管,部分采用产品气循环。德国卡尔斯鲁厄大学和Thyssengas公司开发的Comflux工艺将变换反应和甲烷化反应集成在一个流化床反应器。中国科学院过程研究所[7]提出了通过多层流化态以达到强化传热和控制反应温度的目的。

1.2.3 三相流化床或浆态床反应器

美国化学系统研究所将液相流化床甲烷化反应器的LPM/S工艺与美国气体工艺研究所开发的煤加氢气化技术Hygas工艺相结合。LPM/S工艺采用惰性烃油作为镍催化剂的流化介质,并作为导热介质移出反应热。反应热主要以显热形式通过烃油体外循环导出,少部分以潜热形式导出。反应后的气体携带反应过程蒸发的烃油和部分水分经冷凝分离后循环使用。LPM/S工艺由于采用了低H2/CO摩尔比的原料气,故还需部分CO与H2O进行变换反应以获得足够的H2进行甲烷化反应,因此在原料气与蒸汽共进料的同时进行甲烷化和水煤气变换反应。

太原理工大学和赛鼎工程有限公司合作开发了浆态床工艺[4]。该工艺中,原料气与催化剂颗粒在液相介质中充分接触,反应器内设冷却盘管及时移走反应热,通过气液分离器将浆态床甲烷化反应器中生成的混合气体夹带的催化剂和液相组分分离,气相产物冷凝制得SNG,液相产物预热补充的新鲜催化剂后,所得液固混合物返回浆态床甲烷化反应器中,由于浆态床优良的传热性能使得浆态床甲烷化原料气的适应性更强,反应气中CO含量(x)可在2%~30%范围内调节[5]。

流化床和浆态床反应器由于返混作用近似为等温反应器,且催化剂可连续再生,但催化剂颗粒的夹带和磨损造成的催化剂损失是必须要解决的问题。

1.2.4 列管-板壳式反应器

列管式反应器和板壳式反应器也可用于甲烷化反应。列管式反应器的甲烷化反应一般在管内进行,通过管间的撤热介质水或导热油移走反应热;板壳式反应器采用喷涂在金属板壳基体上的雷尼镍催化剂,利用金属板壳的优良导热性避免热点效应,通过介质外循环或/和部分产品气循环移出反应热。

1.3 催化剂

目前成熟的甲烷化工艺均使用非耐硫甲烷化催化剂。镍系催化剂要求原料有机硫和无机硫总含量低于0.1×10-6(w)[8],工艺流程复杂、投资高。集甲烷化、变换和耐硫等多功能于一体的耐硫甲烷化催化剂可实现粗煤气直接甲烷化,对工艺的要求显著降低,应用前景广阔。

1.3.1 非耐硫甲烷化催化剂

甲烷化催化剂的活性组分大多为Ⅷ族金属,工业常用镍、钌和钼。镍系催化剂由于价格相对便宜,活性非常高,同时对甲烷有较高选择性而占绝对优势[9]。国外主要商业非耐硫甲烷化催化剂的特点见表1。甲烷化过程放热强度高,因此要求催化剂热稳定性好,载体除需具备良好的热稳定性外,还应能与金属活性位形成较强相互作用以抑制催化剂的烧结失活。通常选用的载体为氧化铝、氧化硅、高岭土或铝酸钙水泥等惰性物质。适宜助剂的加入能提高催化剂的活性、热稳定性和抗积碳能力,常用助剂为Re2O3(Re:稀土)、MgO、CeO2、Cr2O3等。

表1 国外主要商业非耐硫甲烷化催化剂的特点Table 1 Characteristics of some representative commercial methanation catalysts

镍系催化剂活性降低的因素包括烧结失活、羰基镍形成、积碳失活和硫中毒失活等。烧结失活是由于高温下原子迁移或低温下晶粒迁移和熔并产生的,金属与载体相互作用、活性组分粒径、反应气氛、温度、金属与载体形成非活性相等因素均会影响催化剂的烧结失活[10-12]。羰基镍的形成会造成活性金属的损失,通过降低CO分压和提高反应温度可降低气相中的羰基镍浓度,从而减缓羰基镍的流失[13]。积碳失活是指低温(低于300~375 ℃)下形成的聚合炭膜或高温(高于650 ℃)下形成的石墨炭膜包覆在催化剂活性位表面,导致催化剂快速失活。中温条件(375~600 ℃)下形成的纤维状炭尽管不会造成迅速失活,但会导致催化剂床层压降上升和活性金属损失。通过优化反应条件、控制活性位晶粒尺寸和引入助剂能缓解积碳[11]。羰基硫、硫化氢和噻吩等含硫化合物均能不同程度导致镍中毒,中毒催化剂即使经过富氢或水蒸气气氛再生,载体上残留的部分含硫化合物依然会引起催化剂失活,缩短其使用寿命[14]。

1.3.2 耐硫甲烷化催化剂

耐硫甲烷化催化剂通常以钼为活性组分,以ZrO2,CeO2,Al2O3,SiO2,Cr2O3等为载体(其中以ZrO2性能最佳),并通过添加Co,Ni,W,Zn,V,Ru,Pd等元素改善活性与稳定性。催化剂的优点为:酸性气体净化步骤可置于甲烷化单元之后,避免了原料气先降温后升温造成的能量浪费,减小了低温甲醇洗等工艺负荷[8];抗积碳能力强,原料气无需预调变,甲烷化和变换反应协同发生,降低了水耗和设备投资;天然气管道中允许20 mg/m3的H2S存在[15],净化工序等工艺要求及操作成本降低。

1.4 工业应用

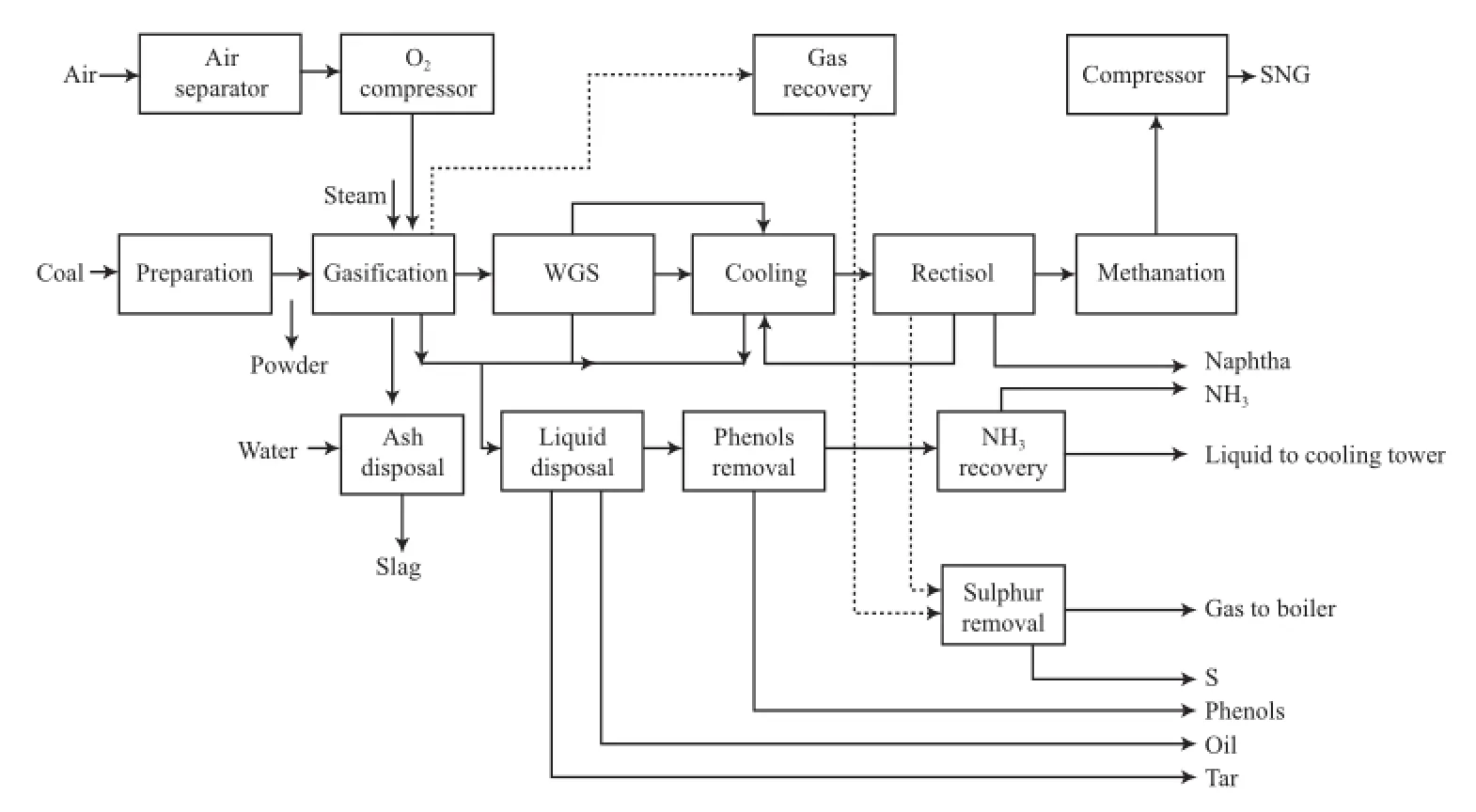

美国Great Plains Synfuels Plant[16-17]SNG工厂的褐煤处理量为22 000 t/d,SNG设计产量为3.89×l06m3/d,SNG的生产工艺流程见图1。从图1可看出,气化部分由14台Lurgi Mark Ⅳ移动床气化炉(2台备用)组成,工作压力3.2 MPa,气化炉内最高温度可达1 260 ℃;水煤气变换单元由3个反应器构成,大约30%(φ)的粗煤气在钴-钼催化剂的作用下与水蒸气反应使煤气中的氢碳摩尔比符合甲烷化要求;经过净化、脱硫等工序的气体进入甲烷化反应器,生成SNG的热值可达36.22 MJ/m3。1992年后,该工厂的SNG产量提升至4.8×106m3/d,经低温甲醇洗涤后的清洁合成气中硫含量约2×10-8(w),确保催化剂的使用寿命超过4年。

图1 Great Plains Synfuels Plant工厂生产SNG的工艺流程Fig.1 Flowsheet of the Great Plains Synfuels Plant for substitute/synthetic natural gas(SNG). WGS:water-gas shift.

大唐国际克旗煤制SNG示范项目[18-19]一期工程于2012年8月成功进行系列大负荷试验,SNG产量连续稳定达到7.5×104m3/h,甲烷含量高达97.77%(φ),最大生产负荷达到94%,达到设计要求,并于2013年12月投运成功,正式并入中国石油管网向北京输送。该项目主要工艺技术包括:碎煤加压气化、粗煤气变换冷却、低温甲醇洗净化、克劳斯硫回收、戴维甲烷化工艺及废水处理综合利用。该技术为探索煤炭资源的清洁高效转化开辟了一条全新途径,在褐煤气化过程的环保、褐煤有机硫对催化剂的影响和褐煤气化对系统的腐蚀性等问题上积累了宝贵经验。

2 煤加氢气化法

传统两步法制备SNG的工艺较成熟,但工艺流程长、投资大、过程热效率较低(61%)[20]。为克服上述不足,出现了煤加氢气化制SNG技术。该技术路线为:将粉煤和氢气同时加入气化炉内,依靠氢气对煤热解阶段释放自由基的稳定作用和气化阶段与半焦中活性炭的反应得到富含甲烷的气体。反应均为放热反应,不需外界提供大量热量来维持反应体系的温度(部分热量可用来预热原料),热效率可接近80%[20]。

煤加氢气化制SNG工艺需要的氢气可由气化炉内半焦气化产生,也可由其他气化反应器提供;宜采用小粒径原料强化气固接触以提高煤(半焦)气化效率;通过供氧燃烧或高温产气部分循环实现原料预热;采用高压反应器提高产气中甲烷浓度。

2.1 流化床工艺

流化床工艺包括Hygas工艺和Hydrane工艺[21]。

美国煤气技术研究所开发了Hygas工艺。该工艺采用四段高压流化床反应器,气化剂为水蒸气和氧气,油煤浆进料,黏结性煤需预氧化处理,生产高热值煤气的同时副产轻油。75 t/d 中试试验结果表明,以烟煤为原料时,典型产气中各气体含量(φ)为:CH426.5%,H222.7%,CO 8.6%,CO234.3%;再通过甲烷化反应制备SNG。该工艺的气化炉包括煤浆干燥段、第1加氢气化段、第2加氢气化段和水蒸气-氧气气化段,各段温度分别为650~700,650~700,900~1 000,950~1 100℃,压力7~10 MPa。加氢气化用氢气来自煤焦的水蒸气-氧气气化,碳转化率大于96%。Hygas工艺的加氢反应器结构复杂,存在的主要问题是原料煤的粒径较大导致加氢反应速率慢、煤粉在炉内发生黏聚从而影响流态化以及细粉含量较高。

美国Pittsburgh Energy Technology Center开发了Hydrane工艺,装置规模为4.54 kg/h。该工艺的加氢反应器由上部稀相自由落下煤加氢气化段和下部流化床半焦加氢气化段构成,加氢气化产生的半焦经水蒸气-氧气气化产生富氢气体用于加氢气化。以烟煤为原料,在气化温度900~1 000 ℃、压力7 MPa的条件下可得到含甲烷67%(φ)的煤气。

2.2 气流床工艺

气流床工艺包括RFH工艺、AFHP工艺、BG-OG工艺、ARCH工艺等。

RFH工艺是美国Rockwell International Corporation开发的基于煤闪速加氢热解的SNG制备工艺[22]。该工艺利用火箭发动机喷射器技术送入预热氢气,氢气与煤直接接触,在高温、高压和很短的停留时间内发生反应。氢气由热解半焦的水蒸气-氧气气化得到。粒径约200目的煤粉颗粒在相互接触前发生闪速热解,故该工艺可利用黏结性烟煤。AFHP工艺是在RFH工艺的基础上开发的,其反应气中加入水蒸气促进半焦与水蒸气的反应,不需半焦气化制氢过程,简化了流程,降低了投资和运行费用。采用AFHP工艺,以Kenducky No.9烟煤为原料,在反应压力7.1 MPa、反应温度930~1 100℃、反应时间2~8 s、气体与煤质量比0.15~0.27、H2O与H2质量比0.15~0.27的条件下,加氢气化碳转化率达到50%~68%,产气中甲烷含量达70%(φ)以上。

BG-OG工艺是英国British Gas公司与日本Osaka Gas公司联合开发的煤加氢气化制SNG工艺[23],可用于生产SNG并联产液态烃(BTX)。该工艺采用两段气流床反应器,上段利用热氢气快速加热煤粉;下段为等温反应段,设中心导流管,以形成反应后部分煤气的内循环。利用加氢反应热进一步预热煤和氢气,不需氧气即可维持反应温度,降低了氢耗,提高了热效率。通过改变氢气预热温度可调节反应温度和改变产品分布。如温度控制在900 ℃以上时可生成SNG;温度控制在800~900 ℃时可获得高收率的BTX。

ARCH工艺是日本 Gas Association公式开发的一种先进的快速煤加氢气化工艺[22]。该工艺中气流床的结构是在BG-OG反应器的基础上引入了激冷气,使其能在3种模式下(最大SNG产率、最大热效率和最大BTX产率)进行操作。在最大SNG产率和最大热效率模式下,通过产气内循环利用加氢反应热即可维持必要的反应温度,无需引入氧气;在最大BTX产率模式下,引入氧气使反应器上段获得高温从而强化煤的转化,同时下段二次反应区保持温和条件并引入急冷气,增加BTX产率。ARCH反应器的运行温度为850~1 200 ℃,压力为3~7 MPa。

Arizona Public Service公司开发了基于煤加氢甲烷化过程的SNG-电联产系统[24]。其主要过程包括煤粉、水蒸气在加氢气化炉内反应,生成的合成气经过脱硫和脱碳之后分为两部分,一部分回注到加氢气化炉在炉内参与加氢过程,另一部分则进入甲烷化反应器内进行甲烷化反应,可产生满足管道品质要求的SNG,其热效率为64.7%。与传统煤制SNG的过程相比,该技术具有运行效率高、水消耗量低、更适用低品质原料煤的优点。

3 煤催化水蒸气气化法

煤加氢气化制SNG的工艺流程短、热效率显著提高,但非催化制富甲烷气需要极为苛刻的反应条件,反应器结构也复杂,制约了它的工业化应用。煤催化水蒸气气化制SNG工艺可在较为温和条件下操作,反应的净热效应为微吸热,气化和甲烷化反应在同一反应器内进行,气化反应所需热量主要由甲烷化反应热提供。甲烷的生成反应由气相CO加氢反应主导,低温有利于热力学平衡向生成甲烷方向移动,但会限制达到平衡的速率,因此必须借助催化剂加快甲烷的生成速率。

催化水蒸气气化制SNG工艺的特点为:热效率比氧-水蒸气气化集成合成气甲烷化制SNG高,可达到72.7%[20];不需要制氧站和单独的甲烷化反应器,投资约为后者的75%[25];催化剂需要与灰渣分离回收利用,在使用和回收过程中存在催化剂的失活和损失。

3.1 工艺条件及反应器的选择

美国Exxon Research and Engineering Company开发了Exxon催化气化工艺[17,26],该工艺采用常规流化床反应器,反应温度700~750 ℃,压力3.5 MPa,催化剂以水溶液浸渍模式引入煤,并使煤粒在流化床反应器中不黏聚。煤的气化和气化气的甲烷化在同一反应器内进行,甲烷化反应热满足气化所需热量,无需提供额外热量。由流化床反应器底部排出的半焦和灰分用Ca(OH)2消化回收。产品经旋风除尘器除尘并脱除酸性气体后,再经低温精馏得到SNG,分离出的CO和H2的混合物经预热后返回气化反应器,与水蒸气一起作为气化剂。该工艺以Illinois 6#煤为原料时,典型气化产品气中的甲烷含量约21%(φ),低温分离负荷较大,且循环气体量大,预热增加额外能耗。由于煤矿物质中存在的黏土矿物和钾盐催化剂生成硅酸铝钾,硅酸铝钾会使催化剂失活且又不溶于水,导致催化剂回收困难,难以循环利用,加上碱性物对金属构件产生腐蚀等因素,该工艺最终未能实现工业化[27]。

美国Greatpoint Energy公司在Exxon催化气化工艺的基础上开发了BluegasTM工艺[17,25,28]。该工艺无需大量合成气的回注,催化剂活性和回收率更高,普通褐煤、次烟、沥青砂、石油焦和渣油均可作为原料,原料适应性广,流化床反应器的操作温度600~700 ℃、压力3.4 MPa。产品主要由甲烷和CO2构成,经简单分离即可生产出符合管道输运的SNG。该工艺于2007年进行了1 200 h的中试。

新奥科技发展有限公司提出了煤催化气化制甲烷技术[29-30]。该技术将煤气化、煤甲烷化与合成气甲烷化反应集成在同一个反应器内,通过优化反应器结构,实现煤制SNG的生产。经预氧化和催化剂负载的原料煤进入煤甲烷化段,在煤甲烷化催化剂的作用下与来自合成气产生段的气体流发生甲烷化反应,得到含甲烷气体和煤焦;含甲烷气体向上进入合成气甲烷化段,在催化剂作用下发生甲烷化再生成一部分甲烷,得到富甲烷气体产物;煤焦向下进入气化段与通入的气化剂反应生成合成气,灰渣排出。煤甲烷化段采用碱金属催化剂,合成气甲烷化段采用钴钼等耐硫甲烷化催化剂,操作压力3~4 MPa,气化段温度800~1 200 ℃,合成气甲烷化段温度400~800 ℃。该技术在5 t/d装置上实现了106 h的连续稳定运行,甲烷产率大于0.5 Nm3/kg(以煤中碳为基准),催化剂回收率达98%。

3.2 催化剂

煤催化水蒸气气化制SNG工艺使用的催化剂为碱金属催化剂,包括碱金属的碳酸盐、氢氧化物、甲酸盐、草酸盐、磷酸氢盐、重碳酸盐、醋酸盐、硫酸盐、硫酸氢盐、钨酸盐以及硫化物等。催化剂利用碱金属盐与含碳的固体化合物混合浸渍干燥,在加热过程中形成的炭-碱金属活性物起催化作用[31]。催化剂同时具有催化煤气化、水煤气变换和甲烷化反应的作用,耐硫、不易高温烧结且价格较为低廉。主要存在的问题包括:原料制备和催化剂循环利用过程较复杂、操作成本高、碱金属催化剂易与矿物质成分反应导致永久失活、对设备的腐蚀等。

4 解耦气化集成甲烷化法

将气化、水煤气变换、甲烷化等反应集中在一个反应器的传统模式中,由于各子反应自身的最优化条件相去甚远,参与耦合的各单元过程不能在各自最优化条件下进行;而且由于热力学和动力学的限制,碳转化率和处理能力低于相同规模的传统两步法工艺,所制得的粗产气中甲烷含量也较低[17]。

相对于所有子反应耦合一体的传统气化模式,解耦气化集成甲烷化煤制SNG工艺通过解除耦合约束,分离某个或某些子反应,为子反应提供最优反应条件,并在此基础上再集成,可最大限度提升系统效率。

Zhang等[32-33]研究了解耦气化的典型模式双流化床气化(DFBG)工艺。该工艺中,气化器与燃烧器分离,通过床料和气化半焦循环连接,气化所需热量由气化器中产生的半焦在燃烧器中通空气燃烧产生,并通过床料循环带回气化器。气化产气和燃烧废气相互分离,可利用水蒸气/空气气化生产富氢气体(合成气)。

奥地利Güssing 1 MW SNG示范项目将常压DFBG与加压流化床甲烷化结合,利用生物质制取富甲烷气,并成功实现了250 h连续运行[17,34-35]。采用的快速内循环流化床反应器由气化和燃烧两个反应区构成,利用橄榄石为循环固体热载体。气化产气经加压、过滤除尘、脱焦油和脱硫后进入甲烷化单元。该工艺小试产气中甲烷含量超过40%(φ)。

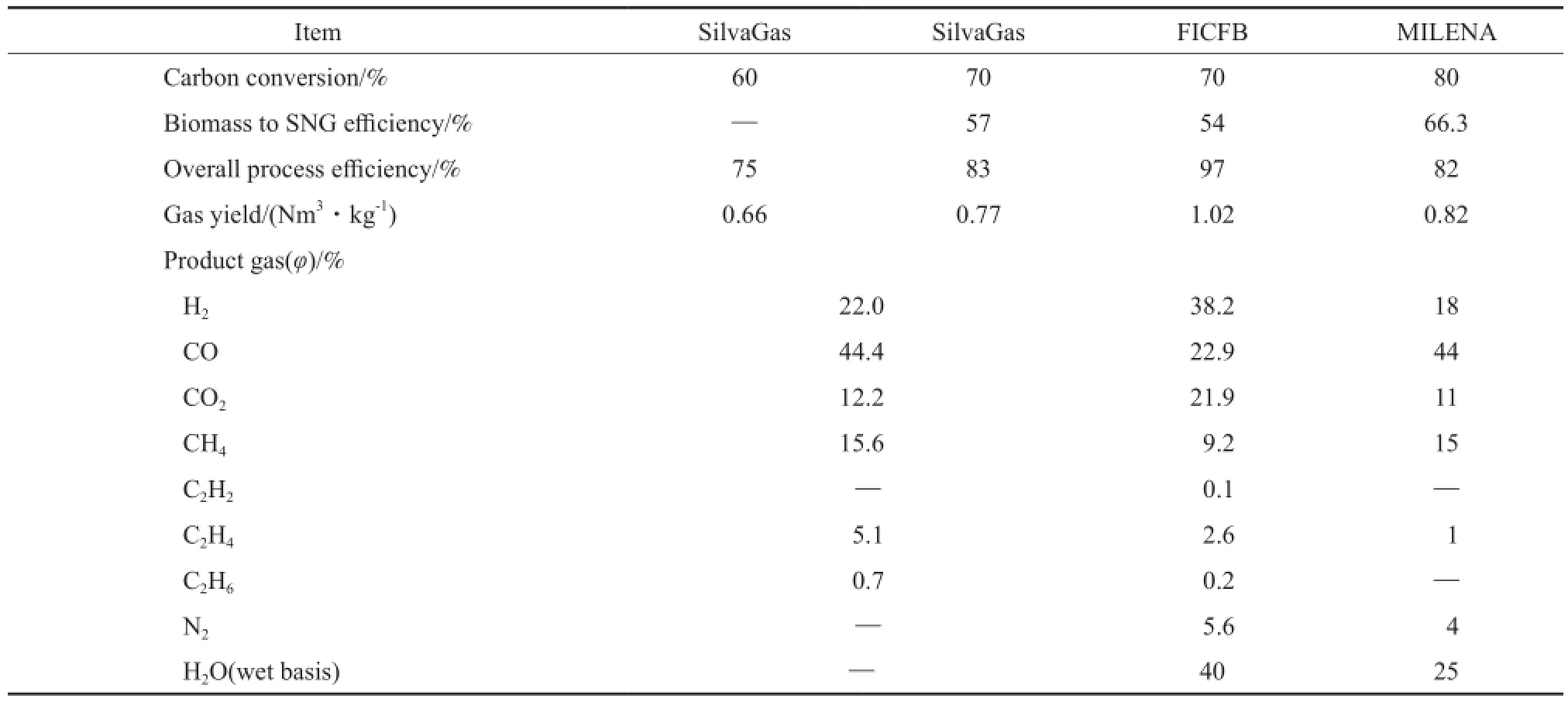

Rentech工艺是将DFBG与浆态鼓泡床甲烷化结合[36-37]的工艺,并利用了常压Silvagas气化工艺。该工艺的气化反应器温度为850~1 000 ℃,产气中甲烷含量高,但H2/CO摩尔比低。典型产气中各气体含量(φ)为:22.0% H2,44.4% CO,12.2% CO2,15.6% CH4,5.8% C2+。当水蒸气与生物质的质量比为0.45时,碳转化率为60%,气体产率0.66 Nm3/kg。van der Meijden等[38-40]将MILENA气化技术与固定床甲烷化结合生产富甲烷气,生物质制SNG效率最高可达70%。

上述技术均采用部分解耦技术生产SNG,通过气化和燃烧的解耦,实现气化产气中有效组分含量的显著提升,同时由于气化粗产气中甲烷含量较高,提高了整个路线的效率。但由于流化状况和气固流向的不同,不同工艺有不同的特点[41]。典型的双床生物质制SNG技术运行参数见表2。

表2 典型的双床生物质制SNG技术运行参数Table 2 Key parameters for several bio-SNG processes with twin-bed gasifers.

Song等[42-43]提出了将常压串行流化床气化与加压流化床甲烷化结合,由生物质气化制SNG的工艺,其中,气化系统由鼓泡流化床或喷动床气化器与循环流化床燃烧反应器构成。该工艺以松木屑(粒径0.6~1.0 mm、3 kg/h)为原料,石英砂(平均粒径0.3 mm)为固体热载体,循环流化床温度900~950 ℃,气化反应器温度820 ℃,水蒸气量4.2 kg/h,水蒸气与生物质质量比1.4,得到的合成气产率为0.7 Nm3/kg左右,热值11 MJ/m3。典型气化粗产气中各气体含量(φ)为:60% H2,17% CO2,16% CO,7% CH4;焦油含量为6~9 g/Nm3。

Zhang等[32,44]将两段气化反应器引入DFBG体系,为强化焦油/烃重整和水煤气变换反应创造了条件,该反应器结构能有效利用原料中的水分作为半焦气化反应的气化剂,有效降低高水分低阶原料气化时的用水量。

相比流化床反应器,移动床特别是径向移动床反应器强化了焦油/烃重整,并可有效防止合成气带出粉尘[45]。通过热解反应器和气化/重整反应器的解耦控制,以及在此基础上集成焦油/烃的原位催化重整和水煤气变换,为合成气定向生产创造了有利条件[46]。

Zou等[46-47]提出了一种工艺,该工艺将气化器、热解器、燃烧器解耦,通过固体热载体(催化剂)循环连接,使热解器/气化器和燃烧器的气氛相互隔离。气/固径向流气化器中的物流模式和温度分布提供了镍基催化剂的自还原和有效参与催化反应的条件,生物质焦油转化分解充分。热解器内设置高效固体颗粒混合器以实现生物质的快速热解。无磨损固体流量控制阀等关键构件的创制,保证了热载体催化剂磨损小,有利于常压反应系统实现负载镍系催化剂的原位应用、实现基于白云石/石灰石的CO2吸收-解吸循环的耦合、进而定向获得洁净和高产率的合成气。在此基础上,他们提出了生物质/煤解耦催化气化制SNG工艺,该工艺基于固载体(兼作为原位催化剂)加热/冷却模式的双循环流化床/移动床催化反应系统,通过引入固体热载体催化剂颗粒分级单元,实现气化、甲烷化和燃烧过程的全解耦优化控制和直接定向生产SNG[48]。

解耦气化也提供了引入某些新的子过程以实现过程强化的空间。例如在解耦气化体系中引入CaO以促进水煤气变换反应(即吸收强化气化/重整(SER))、焦油分解和硫的捕集。

德国太阳能与氢研究中心利用集成了SER的DFBG工艺与固定床甲烷化技术结合制SNG[17],实现了低温气化生产富氢和富甲烷合成气,为后续甲烷化提供了有利条件。

程晓磊[24]结合煤加氢气化和SER原理,提出煤直接制甲烷工艺,即引入CaO作为CO2吸收体,将煤的气化、水煤气变换、甲烷化和CO2吸收等反应集成在同一反应器内。为实现CaO的再生循环,构建了由煤直接甲烷化和CaCO3分解组成的双反应器系统。利用加压流化床进行了煤直接制甲烷反应实验研究,参数和运行效果为:反应温度600℃,Ca/C摩尔比0.5,H2O/C摩尔比l,水蒸气分压4 MPa;在此条件下,产气主要为H2和CH4,其中,CH4产量为10.40 L(基于100 g干燥基煤,下同),H2产量9.26 L,CO+CO2总和为0.5 L。该工艺中煤的直接甲烷化与CaO的再生循环实现了解耦优化控制。相对两步法工艺,该工艺流程简单且能效高。

5 结语

传统两步法煤制SNG工艺成熟,可靠性高,但其流程长、工艺复杂、能效较低、投资成本高。直接法省去了转化和净化等过程,工艺流程短,生产成本低,但受制于甲烷化反应平衡限制,产品气的纯度不高,精制方面需要投入更多的能耗,气化强度和处理能力有所降低。解耦气化集成甲烷化技术显著提高了系统能效,尤其在低阶煤和生物质气化制SNG方面优势明显,然而该技术尚处于研究开发阶段。

煤制SNG技术的合理运用是确保我国能源安全和国民经济可持续发展的有效途径。从商业化进程来看,作为主流技术的传统两步法煤制SNG路线,其核心工艺技术主要由Lurgi,TREMP,Davy等公司掌握,GreatPoint Energy公司也在更为节能高效的煤催化水蒸气气化制SNG工艺开发中取得先机,如何加快发展具有自主知识产权的甲烷化工艺技术是一项迫在眉睫的任务。

[1]付国忠,陈超. 我国天然气供需现状及煤制天然气工艺技术和经济性分析[J]. 中外能源,2010,15(6):28 - 34.

[2]王莉萍,张永发. 煤制甲烷基础研究和工艺开发进展[J]. 山西能源与节能,2009(1):51 - 55.

[3]王鹏,张科达. 碎煤加压固定床气化技术进展[J]. 煤化工,2010(1):12 - 16.

[4]朱艳艳,袁慧,郭雷,等. 国内外甲烷化技术进展研究[J].天然气化工:C1化学与化工,2014,39(4):77 - 82.

[5]何忠,崔晓曦,范辉,等. 煤制天然气工艺技术和催化剂的研究进展[J]. 化工进展,2011,30(增刊):388 - 392.

[6]Seemann M C,Schildhauer T J,Biollaz S M A,et al. The regenerative effect of catalyst fluidizationunder methanation conditions[J]. Appl Catal,A,2006,313(1):14 - 21.

[7]中国科学院过程研究所. 一种用于含 H2和CO混合气甲烷化流化床反应器及方法:201110023691.3[P]. 2011-01-21.

[8]孙琦,孙守理,秦绍东,等. 新型耐硫直接甲烷化过程及催化剂开发[J]. 化工进展,2012,31(增刊):226 - 228.

[9]Nørskov J K,Bligaard T,Rossmeisl J,et al. Towards the computational design of solid catalysts[J]. Nature Chem,2009,1(1):37 - 46.

[10]Ouyang Runhai,Liu Jinxun,Li Weixue. Atomistic theory of ostwald ripening and disintegration of supported metal particles under reaction conditions[J]. J Am Chem Soc,2013,135(5):1760 - 1771.

[11]Bartholomew C H. Mechanisms of catalyst deactivation[J]. Appl Catal,A,2001,212(1/2):17 - 60.

[12]Rostrup-Nielsen J R,Pedersen K,Sehested J. High temperature methanation:Sintering and structure sensitivity[J]. Appl Catal,A,2007,330(40):134 - 138.

[13]Nguyen T T M,Wissing L,Skjöth-Rasmussen M S. High temperature methanation:Catalyst considerations[J]. Catal Today,2013,215:233 - 238.

[14]Czekaj I,Struis R,Wambach J,et al. Sulphur poisoning of Ni catalysts used in the SNG production from biomass:Computational studies[J]. Catal Today,2011,176(1):429 - 432.

[15]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB 17820—2012 天然气[S]. 北京: 中国标准出版社,2012.

[16]赵振本. 美国大平原煤气化厂[J]. 煤炭加工与综合利用,1986(2):51 - 55.

[17]Kopyscinski J,Schildhauer T J,Biollaz S M. Production of synthetic natural gas (SNG) from coal and dry biomass:A technology review from 1950 to 2009[J]. Fuel,2010,89(8):1763 - 1783.

[18]漆萍. 我国首个煤制天然气项目通过大负荷试验[J]. 炼油技术与工程,2012,42(10):8.

[19]李安学,李春启,左玉帮,等. 我国煤制天然气现状与前景分析[J]. 煤炭加工与综合利用,2014(10):1 - 10.

[20]张运东,赵东星. 国际煤制合成天然气技术的专利格局[J].石油科技论坛,2009(4):59 - 62.

[21]Qader S A. Natural gas substitutes from coal and oil[M]. Amsterdam:Elsevier Science Publishers B. V.,1985:258 - 266.

[22]袁申富,曲旋,张荣,等. 煤加氢气化技术研究进展[J]. 科技创新与生产力,2012(8):24 - 26.

[23]李保庆. BG-OG煤加氢气化—城市煤气化新工艺[J]. 煤气与热力,1995,15(3):10 - l5.

[24]程晓磊. 煤直接制甲烷的热力学分析和实验研究[D]. 北京:中国科学院大学,2013.

[25]徐本刚. 煤制天然气工艺技术进展[J]. 广东化工,2014(17):100 - 101.

[26]Marshall H,Smits F M. EXXON catalytic coal gasification process and large pilot plant development program[C]//Annual International Conference on Coal Gasifcation,Liquefaction and Conversion to Elec-tricity. Pittsburgh:University of Pittsburgh,1982:358 - 377.

[27]陈鹏. 从神华煤质看煤低温催化气化的战略选择[J]. 神华科技,2009(3):6 - 9.

[28]Greatpoint Energy,Inc. Catalytic steam gasifcation of petroleum coke to methane:US8114176[P]. 2012-02-14.

[29]新奥科技发展有限公司. 一种由煤催化气化制甲烷的方法:102465047[P]. 2012-05-23.

[30]樊利霞,李克忠,张荣,等.负载碳酸钾煤焦上CO甲烷化反应的研究[J]. 燃料化学学报,2014,42(9):1047 - 1052.

[31]Exxon Research & Engineering Co. Integrated catalytic gasifcation process:US4094650[P]. 1978-06-13.

[32]Zhang Juwei,Wu Rongcheng,Zhang Guangyi,et al. Recent studies on chemical engineering fundamentals for fuel pyrolysis and gasifcation in dual fuidized bed[J]. Ind Eng Chem Res,2013,52(19):6283 - 6302.

[33]Zhang Juwei,Wang Yin,Dong Li,et al. Decoupling gasifcation:Approach principle and technology justification[J]. Energy Fuel,2010,24(12):6223 - 6232.

[34]AignerI,Pfeifer C,Hofbauer H. Co-gasifcation of coal and wood in a dual fluidized bed gasifier[J]. Fuel,2011,90(7):2404 - 2412.

[35]Seemann M C,Schildhauer T J,Biollaz S M A. Fluidized bed methanation of wood-derived producer gas for the production of synthetic natural gas[J]. Ind Eng Chem Res,2010,49(21):7034 - 7038.

[36]Jasper A,Betina J,Tobias T. Bio-SNG potential assessment:Denmark 2020[R]. Risoe National Laboratory,2010.

[37]Paisley M,Overend R. The silva gas process from future energy resources:A commercialization success[C]//12th European Conference and Technology Exhibition on Biomass for Energy,Industry and Climate Protection. Florence:ETA,2002.

[38]van der Meijden C A,van der Drift B V. Experimental results from the allothermal biomass gasifer milena[C]//Proceedings of 15th European Conference on Biomass for Energy Industry and Climate Protection. Florence:ETA,2007.

[39]van der Meijden C M. Development of the MILENA gasifcation technology for the production of Bio-SNG[J]. Technische Universieit Eindhoven,2010,102(3):1042 - 1046.

[40]Deurwaarder E P,Boerrigter H,Mozafarian H,et al. Methanation of MILENA product gas for the production of Bio-SNG[C]//14th European Biomass Conference & Exhibition. Florence:ETA,2005.

[41]Bengtsson K.Twin-bed gasifcation concepts for Bio-SNG Production[D]. Lund:Lund Institute of Technology,2007.

[42]Song Tao,Wu Jiahua,Shen Laihong,et al. Experimental investigation on hydrogen production from biomass gasification in interconnected fuidized beds[J]. Biomass Bioenergy,2012,36:258 - 267.

[43]Feng Fei,Song Guohui,Shen Laihong. Simulation of biomass-to-SNG process via pressurized interconnected fuidized beds[J]. Adv Mater Res,2013,781/784:2425 - 2428.

[44]Dong Li,Xu Guangwen,Suda T,et al. Potential approaches to improve gasifcation of high water content biomass rich in cellulose in dual fluidized bed[J]. Fuel Process Technol,2010,91(8):882 - 888.

[45]郜时旺,危师让,邓润亚,等. 移动床过滤器设计优化和热煤气除尘实验研究[J]. 西安交通大学学报,2002,36(9):903 - 906.

[46]Zou Wenjun,Song Congcong,Xu Shaoping,et al. Biomass gasification in an external circulating countercurrent moving bed gasifer[J]. Fuel,2013,112:635 - 640.

[47]Wei Ligang,Xu Shaoping,Liu Jingang,et al. Hydrogen production in steam gasifcation of biomass with CaO as a CO2absorbent[J]. Energy Fuel,2008,22(3):1997 - 2004.

[48]大连理工大学. 含碳原料制富甲烷气体的方法和装置:201410735638.X[P]. 2014-12-04.

(编辑 邓晓音)

Technological progresses in substitute/synthetic natural gas from coal

Wang Guangyong,Xu Shaoping

(School of Chemical Engineering,Faculty of Chemical,Environmental and Biological Science and Technology,Dalian University of Technology,Dalian Liaoning 116024,China)

Main technologies for substitute/synthetic natural gas(SNG) produced from coal were reviewed,including the indirect synthesis from coal-based syngas,the direct syntheses from coal by catalytic steam gasif cation and hydrogasif cation of coal,and the decoupled technology applied in the SNG production. The characteristics,operation conditions,catalysts and reactors of the technologies were discussed. The principles of reactor selection and reaction condition optimization were also analyzed. Finally,the development prospect of the SNG technologies was put forward,in which the technologies innovated independently would be expected urgently.

methanation;coal gasification;methanation catalyst;substitute natural gas;synthetic natural gas

1000 - 8144(2016)01 - 0001 - 09

TQ 546

A

10.3969/j.issn.1000-8144.2016.01.001

2015 - 04 - 14;[修改稿日期]2015 - 11 - 12。

王光永(1989—),男,河南省信阳市人,博士生,电邮 wanggy313@163.com。联系人:徐绍平,电话 0411 - 84986143,电邮 huizixu@hotmail.com。