锥面母线曲率对旋风分离器性能影响的数值模拟

2017-01-18窦华书陈小平

刘 琳,窦华书,陈小平

(浙江理工大学机械与自动控制学院,杭州 310018)

锥面母线曲率对旋风分离器性能影响的数值模拟

刘 琳,窦华书,陈小平

(浙江理工大学机械与自动控制学院,杭州 310018)

为研究锥面母线曲率对旋风分离器内部流场以及分离性能的影响,采用雷诺应力模型(RSM)和离散相模型(DPM)进行数值模拟,并用能量梯度理论分析内部涡流场的稳定性。研究发现:随着锥面母线曲率的增大,旋风分离器内部气流切向速度的最大值变大,旋风分离器的上行流量变小;当母线曲率在1.7×10-4~3.4×10-4之间时,该结构的旋风分离器最符合“高效率低压降”的要求;通过分析组合涡的结构特性,发现当母线曲率在1.7×10-4~3.4×10-4之间时,外涡的主要切向速度分布趋势最接近理论自由涡的速度分布,并且此时的准自由涡区域占组合涡结构的比例相对较大。根据能量梯度理论,自由涡分布具有最好的稳定性,从而在本质上解释了该结构获得最优性能的原因。

旋风分离器;曲率;能量梯度理论;压降;分离效率

0 引 言

旋风分离器结构简单,造价低廉,能耗适中,维护方便,一直是工业中常用的气固分离设备,对消除污染、减少烟气中颗粒排放量以及保障人类健康起到了重要作用。但是由于其内部湍流运动复杂,流体流动总是伴随着短路流、二次流、漩涡以及压降,对分离性能造成消极影响。

牛顿和斯托克斯的论著对旋风分离器分离物理机理进行了阐述,为分析流体运动中颗粒的受力情况奠定了基础。自1905年Morse获得旋风分离器的第一个专利以来,旋风分离器技术一直处在不断的发展中[1]。但随着环境污染的加重和工业设备生产规模的提高,现有的旋风分离器的性能已不满足工业要求,所以迫切需要研发高效低能耗旋风分离器。对此,很多学者提出了切实可行的方法,而通常采用的是改进结构或者优化各部分结构尺寸之间匹配关系[2-4]。钱付平等[5]通过在底部加延长的直管,使灰斗中气流的速度以及湍动能较大幅度衰减,从

而有效防止已分离颗粒产生二次扬尘。Elsayed等[6]模拟了4种不同排尘结构(无灰斗、灰斗、直管以及灰斗和直管的组合)对旋风分离器内部流场和分离效率的影响,在模拟无灰斗结构旋风分离器时发现,欧拉数和切割粒径分别存在10%、35%的误差。陈汉平等[7]设计了一种新型的旋风分离器,该旋风分离器采用顺流排气,即下排气,并且锥体部分的中心线与筒体成一定角度。这样的结构明显改善了锅炉的结构布置,同时能够降低流动阻力损失,并减少二次流的产生。Liu等[8]通过改变排尘口直径,分析旋风分离器内部流动稳定性,发现当排尘口直径与筒体直径比为0.355时,旋风分离器内部流动稳定性最佳。

锥体部分并不是旋风分离器的必要部件,但是带有锥体的旋风分离器分离效率相对较高,因为锥体可以使主流易于由下行流转变成上行流,同时有助于旋风分离器下半部分处的颗粒聚集、排出。本文首先利用数值模拟方法综合比较了4种不同结构旋风分离器的速度、压力分布以及分离效率,并与实验结果进行对比,以验证模拟的准确性;然后根据旋风分离器内外双漩涡结构的特点,通过能量梯度理论分析内部流动的稳定性。

1 数值模拟研究

本文利用Fluent软件,采用雷诺时均Navier-Stokes方程以及RSM湍流模型对旋风分离器内部流场进行数值模拟。数值方法主要有PRESTO压力差补格式、SIMPLE算法和二阶差分格式。漩涡结构分析则采用能量梯度方法。下面分别对控制方程、几何模型、边界条件以及能量梯度理论作简要介绍。

1.1 控制方程

控制方程为三维雷诺时均Navier-Stokes方程:

(1)

(2)

湍流模型选用基于各向异性的RSM模型,以增加模拟的准确性。模型中雷诺应力各分量的输运方程为:

(3)

此外,本文采用离散相模型(discrete phase model, DPM)和随机轨道模型(random trajectory model, DRW)来表征旋风分离器的气固两相流动及分离特征。

1.2 几何模型和边界条件

图1为切向入口旋风分离器的几何模型示意图(以圆筒与锥体交接面中心为原点),具体结构尺寸见表1。为研究锥面母线曲率对旋风分离器内部流场以及分离性能的影响,本文采用了4种不同几何模型结构作为研究对象,即模型k1、k2、k3、k4,表2给出了这4种模型的锥面母线曲率。

图1 旋风分离器几何结构

表2 不同结构形式旋风分离器的锥面母线曲率

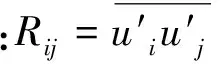

由于入口段与筒体相切,存在尖锐的夹角,整体划分网格具有一定困难。因此,本文采用分块网格技术划分网格。旋风分离器被分为排气管区域、入口和环形区域以及锥体区域,所有区域均采用结构网格,3个子区域的网格生成并将其合在一起,形成旋风分离器整体网格,如图2所示,网格数为300万,所有网格的Skewness值均小于0.6。网格质量较高,可以获得精度较高的模拟结果。

图2 旋风分离器计算域

在数值模拟过程中,需要对控制方程设定初始条件和边界条件,其中边界条件是否正确设定是决定计算模拟成功与否的关键因素。

a)入口采用速度入口边界条件,入口速度uin=7.5m/s,选用的气相为常温空气,密度ρg=1.225kg/m3,粘度为μ=1.7894×10-5kg/m·s-1。入口边界条件具体参数见表3。

b)排气口采用自由出口边界条件,并且排气管足够长,以保证该面上所有参数法向梯度为零,近似充分发展流。该边界条件不需指定任何的速度和压力信息,只由内部区域传递信息,在边界上保持流量平衡。

c)排尘口和其它壁面均采用无滑移壁面边界条件,壁面粗糙高度、壁面粗糙度分别采用默认值0和0.5,属于光滑壁面,并同时采用标准壁面函数来处理边界湍流。

d)当考虑气固两相流时,射流颗粒是密度为980kg/m3的球形颗粒,其入口射流源设为面源,射流速度皆为7.5m/s,其中颗粒的体积含量设为3%;排气口边界条件设为escape;排尘口边界条件设为trap;其它壁面条件则为reflect。

表3 入口边界条件

注:l表示湍流长度尺度,一般按l=0.07L计算,对于充分发展的湍流,令关联尺寸L等于水力直径DH;Cμ为湍流模型中的经验常数,近似等于0.09。

1.3 能量梯度方法简介

能量梯度理论[9-14]是关于流动稳定性和湍流转捩研究的一种新理论,该理论的中心思想是把整个流场看作为一个能量场。其中,设流体粒子受到扰动而沿流线方向作周期性振动时所获得的机械能为ΔE,流体粒子因粒子间粘性剪切力而沿流线方向损失的机械能为ΔH,定义ΔE与ΔH的比值F作为流动稳定性的一个准则,具体方程形式如下:

(4)

其中K为无因次的能量函数,其表达式如下:

(5)

Dou等[12]通过对同心旋转圆柱间的速度分布等流动的研究,根据能量梯度理论的原理,推导出自由涡中K=0,并与多个实验作对比,证明了该理论的正确性。因此可认为自由涡是能量均匀场,对扰动的放大能力为零,起到抑制湍流脉动发生的作用。同时,贲安庆等[15]利用能量梯度理论对可压缩性机翼绕流流动稳定性进行了分析,发现对于具有激波的机翼绕流,激波处的能量梯度最大,将首先发生失稳。该现象证明了能量梯度理论的可行性。

2 结果与讨论

2.1 结果验证

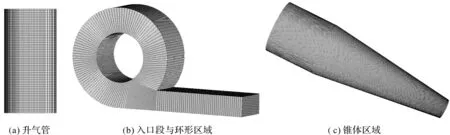

为验证数值计算结果的准确性,将模拟结果与实验结果进行比较,图3为预测切向和轴向速度与实验结果[16]的对比图。从图3中可以看出,计算结果与实验结果吻合,尤其是切向速度分布,其与Alexander实验所得的同一水平面切向速度的变化趋势较为符合,即切向速度是由器壁向中心增大,在距离中心轴线约为排气管半径的0.65倍位置上达到最大值,随后沿径向方向急剧减小,并且还能够得到明显的双漩涡结构。然而对于轴向速度,其在内涡区域尤其是锥体区域预测值与实验值有一定偏差,这主要由于旋风分离器复杂的内部流动尤其是锥体区域处的不稳定流动造成的。气体切向进入旋风分离器,并沿着器壁螺旋向下运动,而后在锥体区域处与内涡的上行流混合,并随之向上运动。下行流与上行流的混合过程使得此时的锥体区域气流紊乱。然而,由于惯性作用,混合气流将会继续向下运动一段距离,而后才会以原来的旋转方向转而向上运动。这样的运动方式造成了锥体底端出现返混现象。

图3 旋风分离器切向速度和轴向速度在不同截面上的分布

此外,本文采用基于各向异性假设的RSM湍流模型,但是该湍流模型有一些不足,尤其是输运方程中几个常数的选择,都是根据实验分析以及经验总结获得。本文直接将其用于研究对象,因此有一定的误差,使得速度预测值有一定的局限性。

2.2 切向速度分布

在旋风分离器工作过程中,切向速度对颗粒的分离与捕集起到了主导作用。含有颗粒的气体在切向速度的作用下,受颗粒与气体之间存在密度差的影响,使两者分开,从而达到分离的目的。

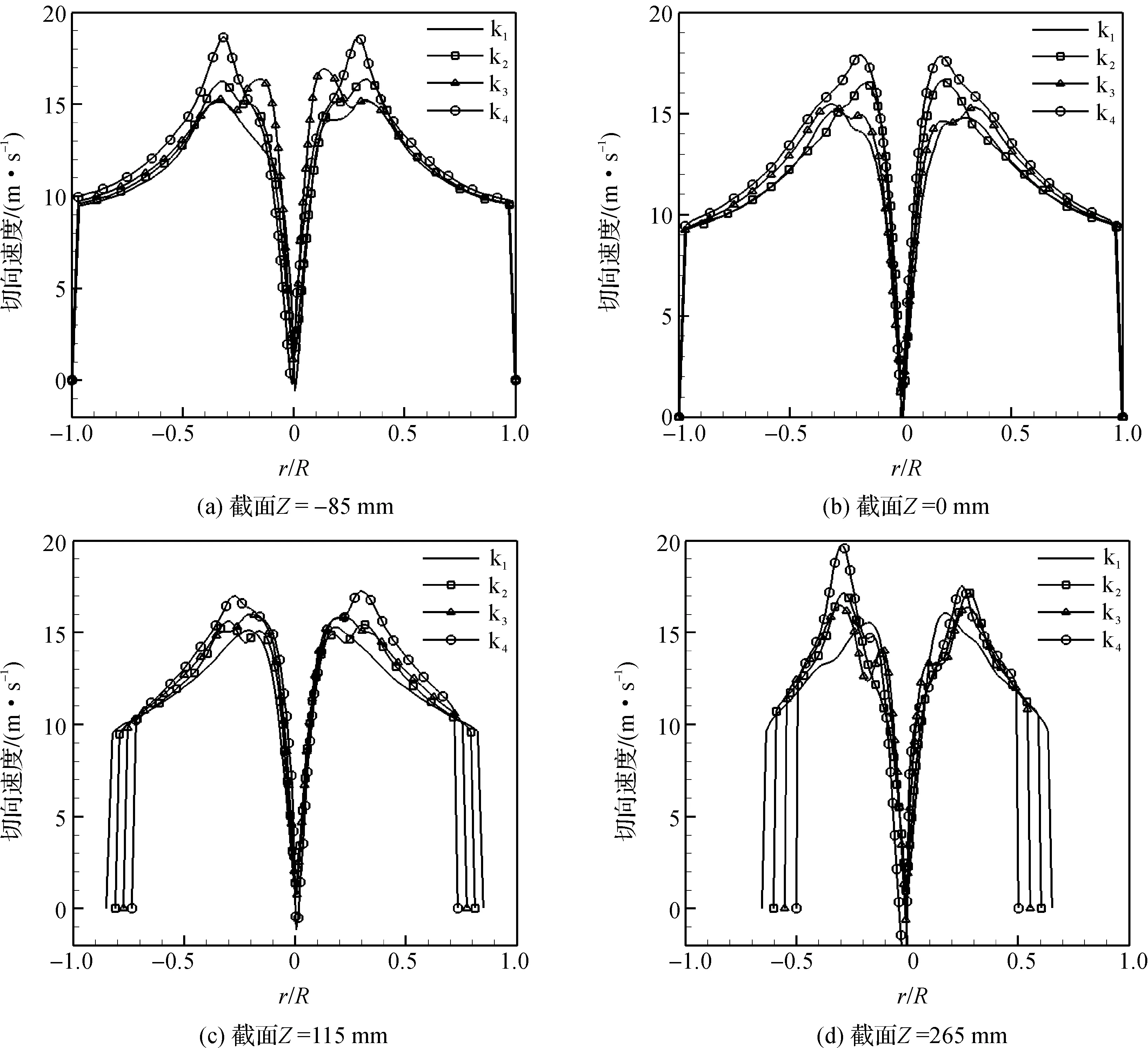

图4给出了4种模型旋风分离器在不同截面处的切向速度分布。由图4中可知,以最大切向速度所在面为分界面,外部为准自由涡,内部为准强制涡[17]。在准自由涡内切向速度随着半径的减小而增大,在分界面处达到最大值;在准强制涡处,其速度值随着半径的减小而减小。此外,还可以看到锥面母线曲率的变化并不改变旋风分离器切向速度分布趋势。

图4 不同结构旋风分离器切向速度的比较

对比同一截面不同模型的切向速度分布,可以明显看到随着母线曲率的增大,最大切向速度呈增大趋势,从而有利于颗粒离心力的提高,增加颗粒被捕集的机率。由此可见,在一定程度上改变锥面母线曲率,对旋风分离器性能有着积极的影响。

2.3 轴向速度分布

轴向速度影响着粒子在分离体中的运输,对旋风分离器的分离效果同样有着很重要的影响。图5给出了不同截面处轴向速度的分布。从图5中可以看到,轴向速度以其值为零所在的圆周面分为上行流和下行流(本文的轴向速度正方向和旋转轴的矢量方向相反,即上行流处的轴向速度为负,下行流的轴向速度为正)。从图5中还可以看到,随着母线曲率的增大,轴向速度分布对称性提高,这种现象在锥体区域最能得到体现。

图5 不同结构旋风分离器轴向速度的比较

图6给出了4个模型在截面Z=115mm处上行流量的比较,其中上行流量可通过轴向速度对过流面积的积分得到[18],即

(6)

其中:Q为上行流流量;r1为上行流与下行流分界圆柱面的半径;v为轴向速度。

图6 不同结构旋风分离器在截面Z=115 mm处的上行流量

由图6可以看到,随着母线曲率的增大,上行流量变小,从而减小了上行流携带颗粒的能力,降低返混现象造成的影响,能够防止已分离颗粒重新进入分离空间。

2.4 压力降和分离效率的分析

压力降和分离效率是旋风分离器主要的性能指标。离心分离的实现,必然带来压力的损耗(简称“压力降”),即旋风分离器利用降低压力来换取分离所需的能量(压降和分离所需的能量并不是完全等量交换)。因此,旋风分离器性能的优劣需综合分析压力降和分离效率。

采用离散相模型和随机轨道模型,在相同浓度下得到粒径分别为1、3、7μm颗粒的分离效率。图7给出了不同结构旋风分离器的分离效率、切割粒径以及进出口压降的分布,每个结构对应的切割粒径已在图中标出。其中,切割粒径表示分离效率能达到50%的临界粒径。

如图7所示,3种颗粒的分离效率变化趋势相同,即随着母线曲率的增大,对同一粒径颗粒的捕集能力增强。分析切割粒径的分布可以看到,随着母线曲率的增大,切割粒径减小,则相应结构的分离效率越高。结合上面的分析可知,旋风分离器分离效率逐渐提高的主要原因是曲率的增大使得最大切向速度值变大以及上行流量减小。从图7中还可以看到,随着母线曲率的增大,进出口压降呈上升的趋势。这是因为当曲率增加时,气流与器壁摩擦造成的器内旋流损失变大,从而使得压降增加。

图7 不同结构旋风分离器的分离效率及压降

结合分离效率、切割粒径以及进出口压降的分布,可知当母线曲率在1.7×10-4~3.4×10-4之间时,旋风分离器分离效率较高,压降最小,能够达到最高性能要求。

2.5 稳定性分析

对无粘流体,涡结构主要分为强制涡和自由涡。强制涡内各点的旋转角速度相同,是有旋流;而自由涡内各点的动量矩相同,是无旋流。两种涡的速度分布为:

强制涡:

(7)

自由涡:

ur=C1

(8)

其中:u为切向速度;r为半径;C1为常数。

而对于实际流体,考虑到流体的粘性作用以及流体与器壁之间存在的摩擦力,故内外涡流区只能称为准强制涡和准自由涡[19]。其中,准自由涡的速度分布为:

urn=C2

(9)

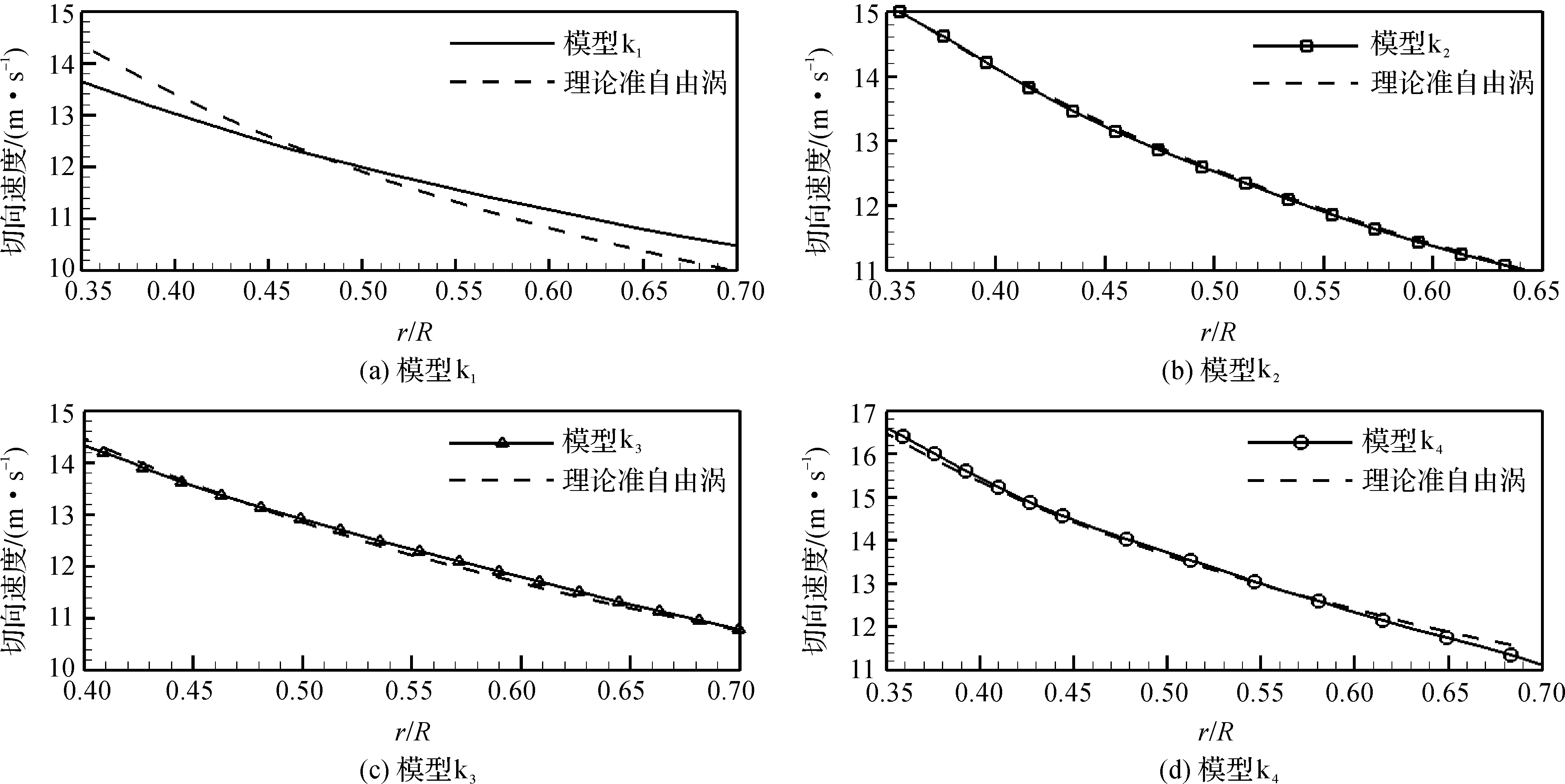

本文在轴向位置Z=115mm处根据方程(9)得到理论准自由涡切向速度分布趋势,并与预测准自由涡切向速度分布进行比较,结果如图8所示。从图8中可以发现,k2、k3模型的预测切向速度的大小以及分布形态较为接近理论切向速度分布。其中,k4模型的吻合度虽比k1模型的高,但是仔细观察图8(d),可发现k4模型在线性分布两端有着明显的上下偏差。此外,由图4可知,旋风分离器是以最大切向速度所在圆柱面为分界面把内部漩涡结构分为准强制涡和准自由涡。因此找出最大切向速度所在的径向位置,利用该分布形式,得到准自由涡结构在组合涡结构中所占的比例,如表4所示。从表4中明显可以看到,随着母线曲率的增大,比例有减小的趋势。

图8 预测准自由涡与理论准自由涡的切向速度分布比较

表4 预测准自由涡在组合涡结构中所占比例 %

根据能量梯度理论,自由涡是稳定的,对扰动起抑制作用;强制涡是非稳定的,在扰动下,对流体流动不利。因此准自由涡的区域和强度越大,且准自由涡的切向速度分布越接近自由涡,对提高旋风分离器内部流动的稳定性越有利。综合分析可知,当母线曲率在1.7×10-4~3.4×10-4之间时,旋风分离器内部流动最为稳定。

3 结 论

本文对4种不同结构形式的旋风分离器进行了数值模拟,通过分析气流的速度分布、压力降、分离效率、漩涡特性等的变化规律,寻找锥面母线曲率对旋风分离器性能影响的整体规律,得到如下结论:

a) 随着锥面母线曲率的增大,旋风分离器切向速度最大值变大,从而提高了颗粒的离心力,增加颗粒被捕集的机率。

b) 随着锥面母线曲率的增大,旋风分离器的上行流量变小,从而减小了上行流携带颗粒的能力,降低返混现象造成的影响,防止已分离颗粒重新进入分离空间。

c) 锥面母线曲率在1.7×10-4~3.4×10-4之间时,最符合旋风分离器“高效率低压降”的要求。

d) 当锥面母线曲率在1.7×10-4~3.4×10-4之间时,外涡的主要切向速度分布最接近理论自由涡的速度分布趋势,并且此时的准自由涡区域占组合涡结构区域的比例相对较大。根据能量梯度理论,自由涡能够抑制流动的扰动,其分布具有最好的稳定性,这可能是这种结构能获得最优性能的原因。

[1] HOFFMANN A C, STEIN L E, BRADSHAW P. Gas cyclones and swirl tubes:principles, design and operation[J]. Applied Mechanics Reviews,2003,56(2):B28.

[2] 曹晴云,姬广勤,金有海,等.不同结构参数下旋风分离器气相流场的数值研究[J].流体机械,2008,36(6):34-38.

[3] KARAGOZ I, AVCI A, SURMEN A, et al. Design and performance evaluation of a new cyclone separator[J]. Journal of Aerosol Science,2013,59(4):57-64.

[4] SOUZA F J D, SALVO R D V, MARTINS D D M. Effects of the gas outlet duct length and shape on the performance of cyclone separators[J]. Separation & Purification Technology,2015,142:90-100.

[5] 钱付平,章名耀.不同排尘结构旋风分离器的分离特性[J].燃烧科学与技术,2006,12(2):169-174.

[6] ELSAYED K, LACOR C. The effect of the dust outlet geometry on the performance and hydrodynamics of gas cyclones [J]. Computers & Fluids,2012,68(2):134-147.

[7] 陈汉平,林志杰,黄琳,等.循环硫化床锅炉飞灰分离器:CN1063241[P].1992-09-02.

[8] LIU L, DOU H S, CHEN X P, et al. Analysis of vortex flow in a cyclone separators based on the energy gradient theory [C/OL]//IOP Conf Series:Materials Science and Engineering. Beijing,2015,72(4):42037-42043.doi:10.1088/1757-899X/72/4/042037.

[9] DOU H S, KHOO B C, YEO K S. Instability of Taylor-Couette flow between concentric rotating cylinders [J]. International Journal of Thermal Sciences,2005,47(11):1422-1435.

[10] DOU H S. Physics of flow instability and turbulent transition in shear flows [J]. International Journal of Physical Sciences,2006(6):1411-1425.

[11] 窦华书,牛琳,曹树良.90°方形弯管内部流动稳定性研究[J].工程热物理学报,2014,35(6):1096-1100.

[12] DOU H S, KHOO B C. Stability of radial swirl flows[C]// Iop Conference Series:Earth & Environmental Science.2012:692-697.

[13] 窦华书,肖美娜.用能量梯度理论研究180度弯管内流动失稳[J].工程热物理学报,2013,34(4):658-661.

[14] DOU H S. Mechanism of flow instability and transition to turbulence [J]. International Journal of Non-Linear Mechanics,2006,41(4):512-517.

[15] 贲安庆,窦华书.可压缩机翼绕流的数值模拟及其稳定性分析[J].浙江理工大学学报,2015,33(5):675-681.

[16] FRASER S M, ABDEL-RAZEK A M, Abdullah M Z. Computational and experimental investigation in a cyclone dust separator [J]. ARCHIVE Proceedings of the Institution of Mechanical Engineers, Part E:Journal of Process Mechanical Engineering,1997,211(4):247-257.

[17] QIAN F P, ZHANG M Y. Effects of the inlet section angle on the flow field of a cyclone [J]. Journal of the Acoustical Society of America,2007,30(11):1564-1570.

[18] 钱付平,章名耀.底部加直管旋风分离器的性能预测[J].热能动力工程,2005,20(1):41-44.

[19] 蒋明虎,王尊策,赵立新,等.旋流器切向速度测试与分布规律分析[J].石油机械,1999,27(1):20-23.

(责任编辑: 康 锋)

Numerical Simulation of Influence of Conical Generatrix Curvature on the Performance of Cyclone Separators

LIULin,DOUHuashu,CHENXiaoping

(Faculty of Mechanical Engineering & Automation, Zhejiang Sci-Tech University, Hangzhou 310018, China)

In order to study the influence of conical generatrix curvature on inner flow field and separating performance of cyclone separator, numerical simulation was carried out with Reynolds stress model (RSM) and discrete phase model (DPM). Besides, energy gradient theory was used to analyze stability of internal vortex field. The results show that with the increase of conical generatrix curvature, the maximum of tangential velocity of airflow in the cyclone separator rises and the upward flow of the cyclone separator decreases. It is found when the curvature is 1.7×10-4~3.4×10-4, the cyclone separator of such structure most meets the requirement of high efficiency and low pressure drop. Through analysis of structural characteristics of combined vortex, it is further found that when the curvature is 1.7×10-4~3.4×10-4, main tangential velocity distribution trend of outer vortex most approaches the velocity distribution of free vortex, and the proportion of quasi-free vortex to combined vortex structure is relatively large. The free vortex distribution has the best stability according to the energy gradient theory, which may be the reason why the structure can get the optimal performance.

cyclone separator; curvature; energy gradient theory; pressure drop; separation efficiency

10.3969/j.issn.1673-3851.2017.01.010

2016-03-04

日期: 2016-12-09

国家自然科学基金项目(51579224)

刘 琳(1993-),女,河北邢台人,硕士研究生,主要从事流体机械及工程方面的研究。

窦华书,E-mail:huashudou@yahoo.com

TU834.64

A

1673- 3851 (2017) 01- 0054- 09