剑杆织机传剑轮载荷特性分析

2017-01-18杨胜皎周香琴王琴龙

杨胜皎,周香琴,王琴龙

(1.浙江理工大学浙江现代纺织装备技术重点实验室,杭州 310018;2.万利纺织机械研究院,杭州 311243)

剑杆织机传剑轮载荷特性分析

杨胜皎1,周香琴1,王琴龙2

(1.浙江理工大学浙江现代纺织装备技术重点实验室,杭州 310018;2.万利纺织机械研究院,杭州 311243)

剑杆织机中的传剑轮是急速往复转动零件,主要损坏形式为非均匀的齿部磨损及断齿。为了提高传剑轮的使用寿命,有必要研究其载荷特性。运用动态静力法,对剑带进行受力分析,获取包覆角内每颗齿对剑带的作用力的变化规律;在此基础上,分析每颗齿在一个主轴周期内的载荷特性变化规律。根据每颗齿受到的最大载荷及其对应的瞬时功率、每颗齿对剑带做功的大小,判断可能发生断裂的齿号,根据每颗齿发生载荷突变的次数和切向载荷的大小,判断磨损比较严重的齿号。结果表明:每颗齿上的载荷急速变化,不同齿受到的载荷差异非常大,其中某些齿比其他齿更易断裂或磨损。

传剑轮;运动特性;载荷特性;断齿;磨损

0 引 言

传剑轮是剑杆织机引纬机构中高速往复转动的构件,是消耗剑杆织机动力的关键部件。传剑轮带动着剑头剑带做直线运动,其载荷特性直接影响到传剑轮的设计与织机的正常运行。复杂的动载荷引起的传剑轮的变形,会导致纬纱不能正常交接甚至剑头交接时发生相撞;传剑轮每颗齿受到的极限静载荷过大,会使传剑轮的齿与剑带发生断裂与磨损的情况。目前研究剑杆织机引纬机构运动特征的学者比较多,主要运用运动仿真技术或者是运用数学的方法分析引纬机构运动特性[1-4];有少数学者通过对引纬机构动力学仿真或是借助于公式计算的方法分析引纬机构的载荷特征[5-6]。上述对引纬机构的研究为传剑轮的深入研究奠定了基础,目前有学者研究了传剑轮的质量属性对整个引纬机构载荷的影响[7-9],也有学者研究了剑头、剑带与导轨的磨损机理[10-11],但在传剑轮的磨损、断裂损坏现象及其原因的探索、传剑轮各齿的载荷变化规律、传剑轮上各齿的极限载荷等的研究较少。

在现有引纬机构运动学和惯性动力学研究的基础上,本文通过分析传剑轮各齿上的载荷变化规律、各齿在主轴运行一个周期内做功情况和极限功率情况,得到传剑轮上各齿的极限载荷,分析传剑轮上极限载荷的分布规律;通过比较每颗齿的切向载荷突变次数和切向载荷大小,寻找容易发生磨损失效的齿号,通过极限载荷分布规律,分析容易发生断齿失效的齿号。本文的研究可为合理使用传剑轮提供理论依据,也为传剑轮的优化设计和后续深入研究提供依据。

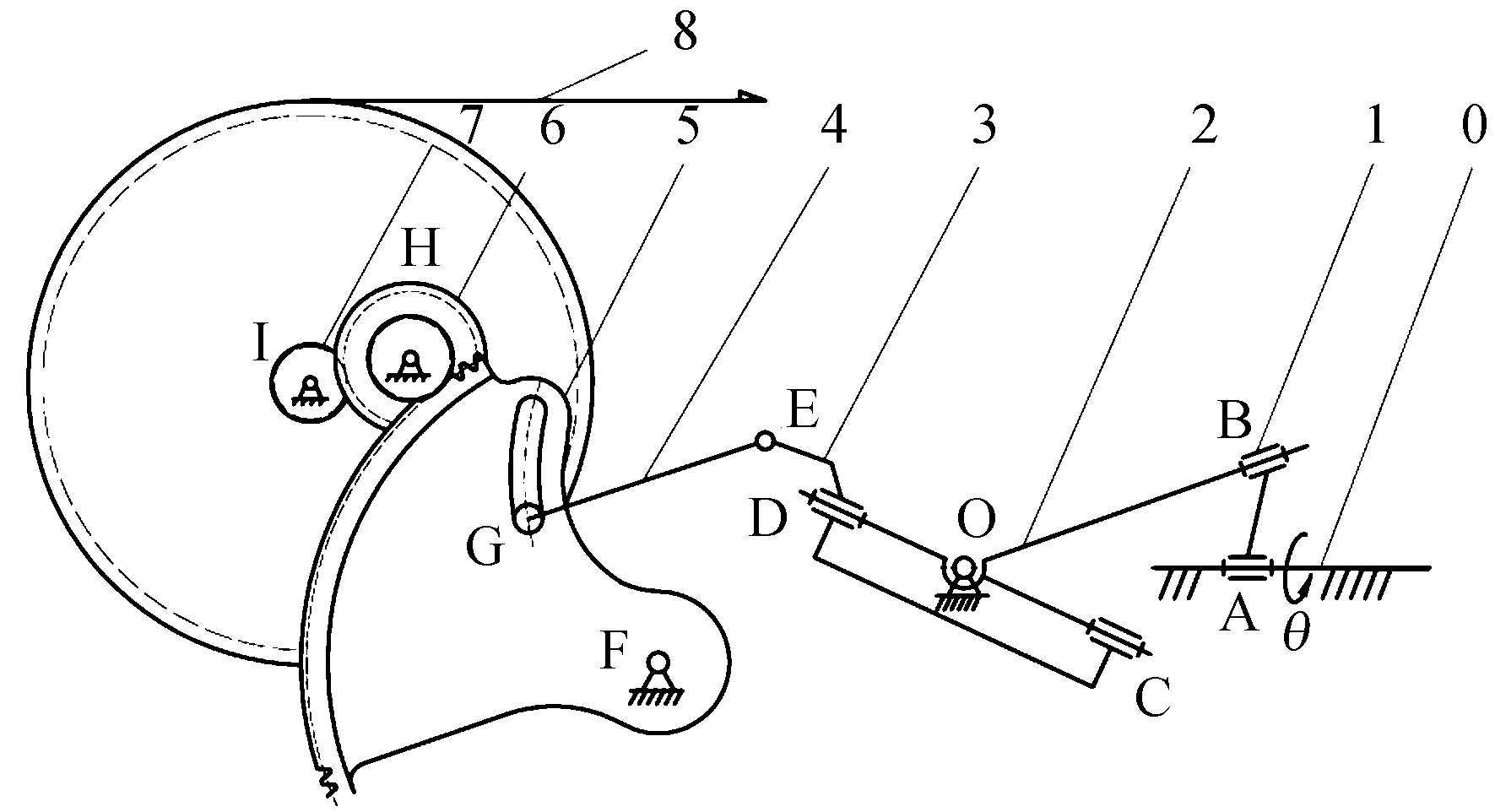

1 空间连杆式引纬机构

空间连杆式引纬机构由空间4R机构、平面四连杆机构和齿轮传动机构组成,如图1所示。固连在主轴上的旋转臂1绕轴线AO匀速转动,由箱体、旋转臂1、叉形连杆2和十字节3组成的球面4R机构带动十字节3绕中心O摆动,由十字节3、 连杆4、扇形齿轮5和箱体0组成的平面连杆机构带动扇形齿轮绕中心F摆动,通过由扇形齿轮5、齿轮轴6和传剑轴7上的齿轮组成齿轮传动机构,由固连在传剑轴7上的传剑轮带动剑头剑带做往复直线运动,实现引纬驱动。

0.箱体;1.旋转臂;2.叉形连杆;3.十字节;4.连杆;5.扇形齿轮;6.齿轮轴;7.传剑轴;8.剑带图1 空间连杆式引纬机构

2 传剑轮载荷分析

2.1 基础参数

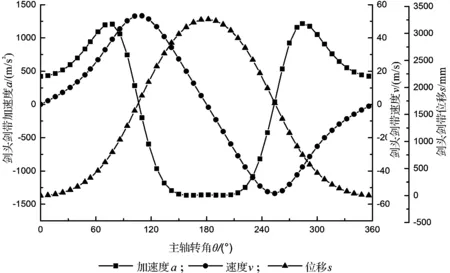

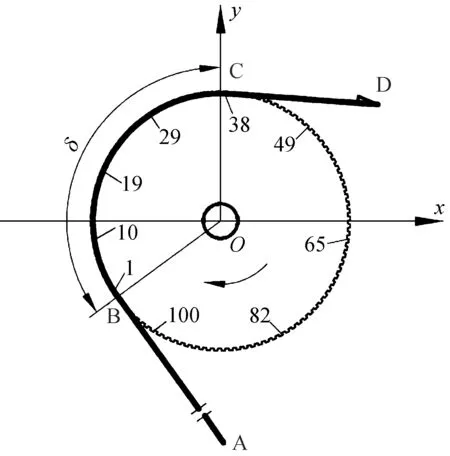

本文以浙江万利纺织机械有限公司生产的门幅为5.4 m、转速为250 r/min的空间连杆式引纬机构中的传剑轮为研究对象。剑头剑带在主轴一个运动周期内的位移、速度和加速度曲线如图2所示。剑带DCBA在传剑轮上的包覆状态见图3。当主轴处于0°位置时,以剑带与传剑轮的下切点位置B处的传剑轮齿为序号1,按顺时针方向对传剑轮上的齿进进行编号。以传剑轮的转动中心为坐标原点,以剑带的运动方向为x轴,建立坐标系oxy,规定剑带向x轴正向运动为正。有关初始参数见表1。

图2 剑头剑带位移、速度和加速度曲线

图3 传剑轮上剑带的包覆状态和传剑轮齿编号

表1 初始参数

2.2 剑带载荷分析

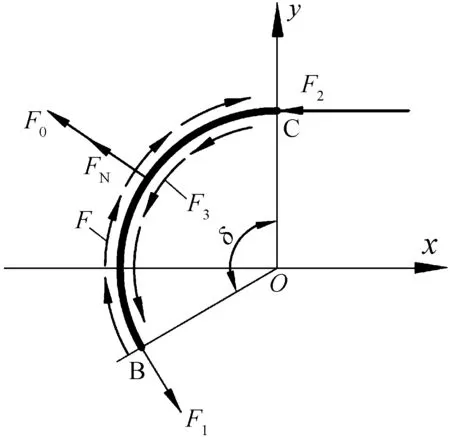

取与传剑轮接触的剑带为分离体,对剑带进行动态静力分析,如图4所示。根据诸力对剑带的力矩平衡条件可得:

F·r-F1·r-F2·r-F3·r=0

(1)

其中:F为传剑轮包覆角内的齿对剑带的切向力之和;F1、F2分别为包覆角外的剑带对包覆角内的剑带的作用力;F3为包覆角内剑带的惯性力之和。图4中各圆周上的力与加速度均以顺时针方向为正方向。

图4 包覆角内剑带的受力分析

根据图2及表1可得:

F1=ρ(L-L2-L3-s)a

(2)

F2=[m0+ρ(L2+s)]a

(3)

F3=ρL3a

(4)

F=F1+F2+F3=(m0+ρL)a

(5)

剑带与传剑轮的下切置点B处的齿号K1是随着主轴的转动而改变的:

n0=int(s/L0+0.5),

(6)

其中:n0为主轴转动过程中传剑轮任意时刻相对于主轴0°时刻顺时针转过的齿数。

根据式(6)可知B处任意时刻的齿号K1,那么对应的任意时刻的包覆角内齿的齿号K为:

(7)

式(7)中K在[1,z0]范围内,其中j=0时K代表B处的齿号,那么j=0,1,2,3…z-1时K依次代表在同一时刻从位置B到位置C包覆角内每颗齿的齿号。

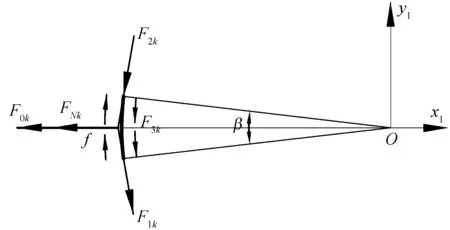

为简化计算,同一时刻包覆角内每一颗齿对剑带的切向作用力相同,切向载荷为f,那么齿号为K的齿对应的剑带受力分析如图5所示。K号齿水平方向与竖直方向上的力平衡方程:

(F1K-F2K)sin(β/2)-F0K-FNK=0

(8)

(9)

式(8)-(9)中:F0K为K号齿对应的剑带受到的离心力;F1K、F2K和FNK分别为K号齿处剑带受到两侧剑带作用力和传剑轮对剑带的支持力,其中N表示法向方向。图5中以x1y1轴的正方向为各力的正方向。

图5 K号齿对应的剑带受力分析

sin(β/2)a/z-L0ρv2/r

(10)

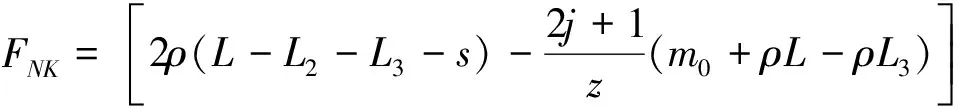

其中:j与K一一对应,在一个主轴周期内任意主轴转角位置,将此时的剑带位移s,剑带的速度v和剑带的加速度a代入式(10),那么j=0,1,2,…,z-1时的FNK分别代表从位置B到位置C包覆角内每颗齿对剑带的支持力。根据式(10)可知传剑轮对剑带的支持力FNK在剑带速度小或者剑带加速度大时较大,剑带在主轴转角0°、180°时速度为0,在106°时速度最大,在180°时加速度值最大。综上,在主轴转角0°、106°、180°时,包覆角内的齿的齿号为1-38、60-97、25-62,那么包覆角内的齿受到的支持力如图6所示。

图6 特殊主轴转角时包覆角内齿对剑带的支持力

2.3 传剑轮载荷分析

根据作用力与反作用力的关系,传剑轮上每颗齿的切向载荷和法向载荷:

(11)

(12)

其中:n为传剑轮的齿号,fn和FNn分别为第n号齿在主轴运行一个周期内受到的切向载荷和法向载荷。

因为齿的磨损和断裂与齿所受的切向载荷关系较大,而法向载荷大多由传剑轮的齿根圆承担,因此后续重点研究切向载荷的变化规律。

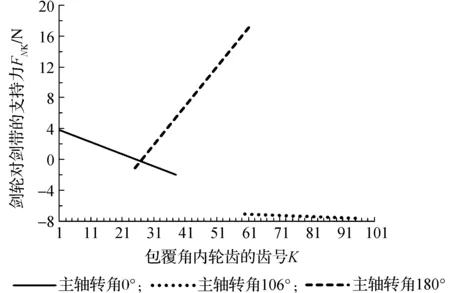

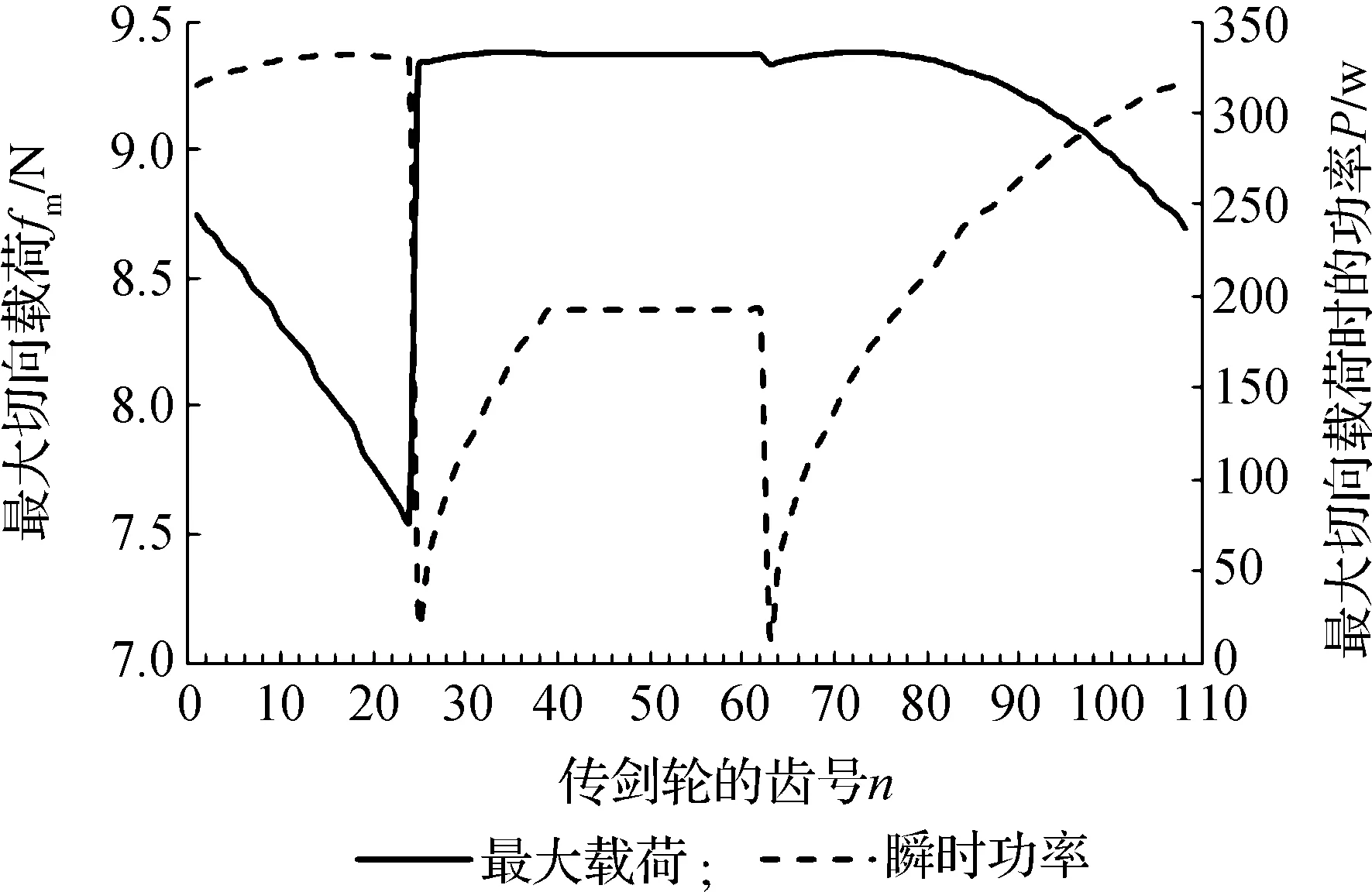

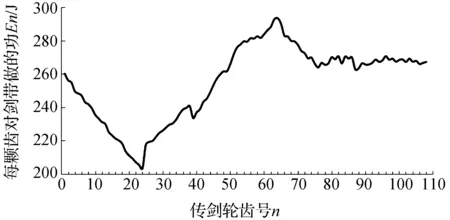

根据式(11)—(12)可以计算传剑轮上关键齿受到的切向载荷和法向载荷,分别如图7和图8所示。由于传剑轮每颗齿在整个主轴周期内受到的载荷都不相同,通过式(11)筛选每颗齿在一个主轴周期内的最大载荷并计算其瞬时功率P,如图9所示,每颗齿对剑带在一个主轴周期内做的功为0,其中每颗齿对剑带所做的正功,如图10所示,其大小等于每颗齿在所有加速过程中的动能增加值之和。

图7 传剑轮关键齿受到的切向载荷

图8 传剑轮关键齿受到的法向载荷

图9 传剑轮的齿的最大切向载荷及对应的瞬时功率

图10 传剑轮的齿对剑带做的正功

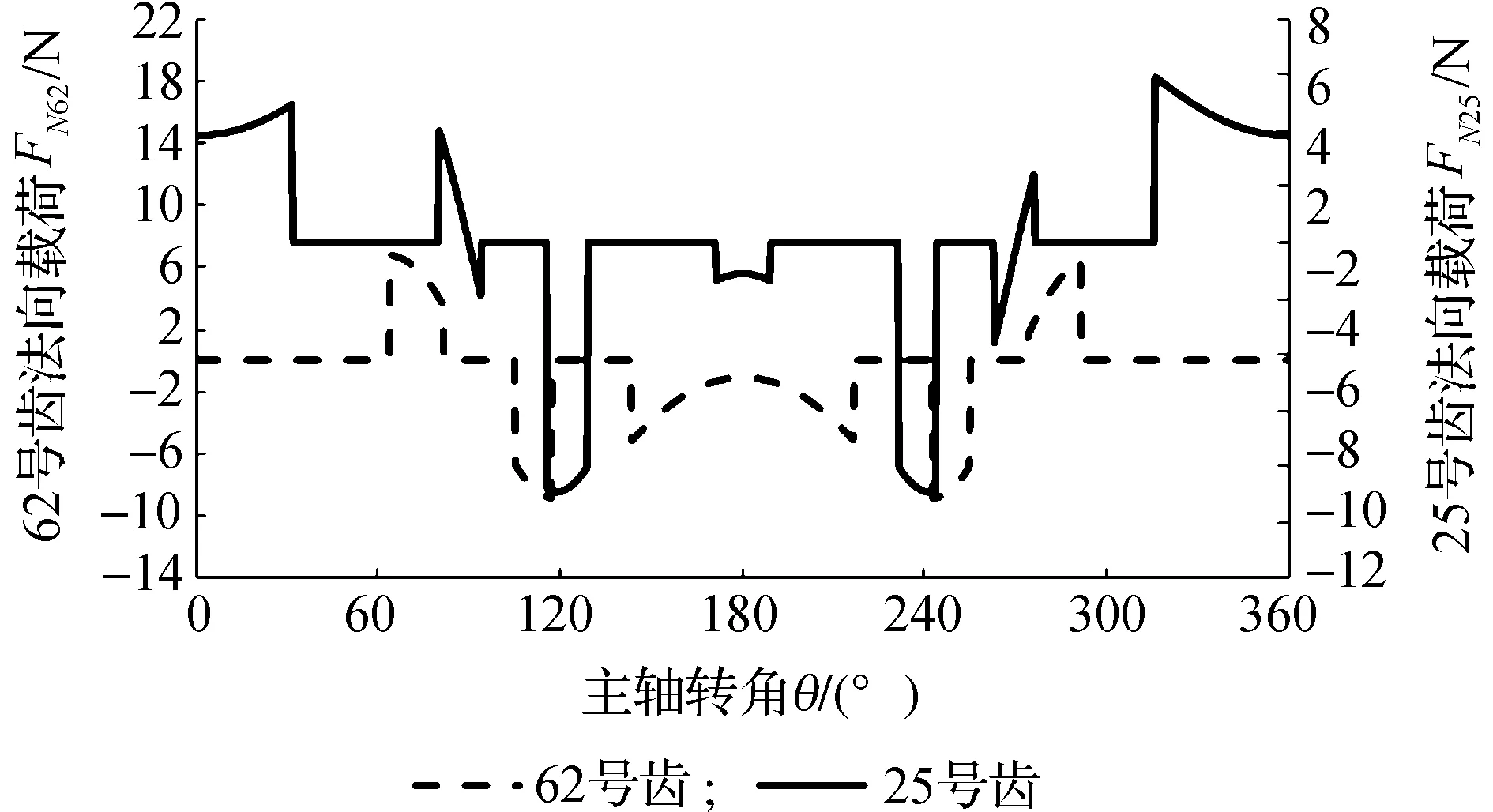

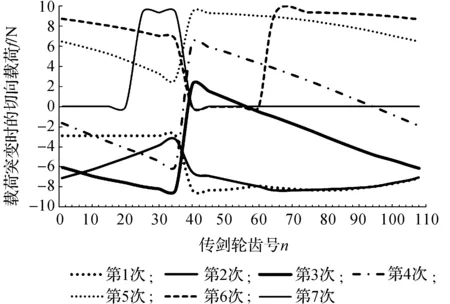

剑带由圆周运动变为直线运动时,在传剑轮齿的侧面有相对运动,对传剑轮齿的侧面和与齿接触的剑带均会产生磨损。图11显示了主轴转动180°时每颗齿经过与剑带的上下两个切点位置时载荷突变的次数及其切向载荷大小,其中横坐标表示传剑轮所有齿的齿号,纵坐标表示每颗齿发生载荷突变时的切向载荷大小,而每颗齿号对应的纵坐标中线的数量表示每颗齿在引剑过程中的载荷突变次数。由图11可知,每颗齿经过传剑轮与剑带的切点位置发生载荷突变的次数越多或切向载荷越大,磨损均会越大。

图11 单颗齿经过上下切点位置次数及其切向载荷

根据图7-图11可以得到:

a)当主轴转到180°引剑结束时,25-62号齿在包覆角内。当主轴匀速转动一周时,传剑轮每颗齿受到的载荷都急速变化,不同齿号的法向载荷的极限载荷差异很大,其中62号齿在包覆角内的法向载荷一直较大,而25号齿的法向载荷一直很小,如图7所示。

b)50-108号齿对剑带做的功较大,其中62号齿做的功最大。25-108号齿受到的极限载荷也较大,但是25-62号齿随着齿号的增大受到的大载荷作用时间逐渐变长,出现断裂现象的风险逐渐变大,其中62号齿最容易断裂。

c) 25-39号齿的载荷突变次数最多,62-108号齿有6次载荷突变并有较大的切向载荷并随着齿号的增大逐渐变小,所以这两个区域中的25号齿和62号齿及与其啮合的剑带的磨损较为严重。

3 结 论

本研究针对高速往复转动的传剑轮进行了载荷特性分析,并得出一些传剑轮的载荷特性和运动规律:a) 运用动态静力法,通过对剑带进行受力分析,分析包覆角内每颗齿对剑带的作用力的变化规律,为传剑轮的优化设计和后续深入研究提供依据。b) 研究了每颗齿在一个主轴周期内的载荷特性变化规律、做的正功、极限功率、极限载荷,发现传剑轮上每颗齿受到的载荷差异非常大。c) 分析每颗齿在引剑过程中的载荷突变次数及载荷数据,发现在大载荷长时间作用后容易断齿的齿号和经过多次较大切向载荷突变后容易磨损的齿号。

传剑轮的实际运行中,要定时变换传剑轮与传剑轴的初始安装位置,以此改变各个齿的受力情况,延长传剑轮的使用寿命。

[1] 周香琴.球面4R机构运动特性研究及其应用探索[J].中国机械工程,2011,22(2):153-158.

[2] 徐永康,张雷.基于MATLAB空间四连杆引纬机构运动仿真[J].轻工机械,2012,30(3):17-21.

[3] ZHU Z C, FANG Z H. An optimization design of a weft insertion mechanism for rapier looms[J]. Journal of Donghua University,2003,20(3):38-41.

[4] LI K R, CHEN M. An analysis of the orthogonal crank-rocking lever spatial mechanism for the weft insertion in rapier looms[J]. Journal of Donghua University,2001,18(1):27-31.

[5] 江浙,周香琴,王琴龙.剑杆织机空间连杆引纬机构运动及载荷特性研究[J].机电工程,2015,32(10):1325-1329.

[6] 魏军,张士单.基于虚拟技术的剑杆织机样机仿真设计与分析[J].纺织科技进展,2011,(1):28-32.

[7] 杨保国,沈晓来.LT102型剑杆织机转速进一步提高的探讨[J].郑州纺织工学院学报,1999,10(1):75-78.

[8] 周骏彦,郑建荣,刘小平,等.基于虚拟样机技术的剑杆织机研究[J].上海纺织科技,2008,36(6):11-13.

[9] 周香琴,张雷.剑杆织机空间连杆引纬机构载荷特性研究[J].中国机械工程,2013,24(14):1881-1885.

[10] 吴以心.LT102型剑杆织机传剑机构[J].中国纺织大学学报,1989,15(6):37-42.

[11] 周翔.P401S型剑杆织机剑头、剑带磨损机理探讨[J].棉纺织技术.1997,25(11):27-29.

(责任编辑: 康锋)

Loading Characteristic Analysis of Rapier Wheel in Rapier Loom

YANGShengjiao1,ZHOUXiangqin1,WANGQinlong2

(1.Zhejiang Key Laboratory of Textile Equipment, Zhejiang Sci-Tech University, Hangzhou 310018, China; 2.Wanli Textile Machinery Research Institute, Hangzhou 311243, China)

The rapier wheel of rapier loom is a rapidly reciprocating rotating part, whose main damage form is non-uniform gear wear and broken teeth. In order to improve the service life of the rapier wheel, it is necessary to study the loading characteristics. The force analysis of rapier belts was carried out with dynamic static method, and the changing law of the force of each tooth to the rapier belt in wrap angle was gained. On this basis, the loading characteristic variation law of each tooth in one principal axis cycle was analyzed. According to the maximum load of each tooth, the corresponding instantaneous power and the acting of each tooth on the rapier belt, the tooth number of broken teeth could be judged. The tooth number of teeth with serious wear could be judged in accordance with the frequency of the load mutation and the size of tangential load. The study shows that the load on each tooth changes rapidly, and the load difference between different teeth is very big, some of which are more easily fractured or worn.

rapier wheel; motion characteristic; loading characteristic; broken tooth; wear

10.3969/j.issn.1673-3851.2017.01.008

2016-06-20

日期: 2016-12-09

浙江省重大科技专项项目(2013C01027)

杨胜皎(1988-),男,河南平顶山人,硕士研究生,主要从事织机结构学方面的研究。

周香琴,E-mail:zhouxiangqin@zstu.edu.cn

TH112.1

A

1673- 3851 (2017) 01- 0042- 05