水脱型UV防护油墨的制备及性能研究1

2017-01-12胡文光黄晓梅吴土萍

胡文光,黄晓梅,吴土萍

(中科院广州化学有限公司,广东 广州 510650)

水脱型UV防护油墨的制备及性能研究1

胡文光,黄晓梅,吴土萍

(中科院广州化学有限公司,广东 广州 510650)

通过将环氧树脂E44、丙烯酸、2-丙烯酰胺-2-甲基丙磺酸反应,合成了一种改性环氧丙烯酸树脂。将改性的环氧丙烯酸树脂作为主体树脂,复配活性单体、引发剂、助剂、填充料等进行混合、分散、研磨,制备得到热水脱膜UV防护油墨。将该树脂与其他丙烯酸树脂进行性能对比,并进一步探究不同活性单体、膜层厚度与光固化能量对防护油墨的性能影响。实验表明,该树脂具有较好的热水脱膜性能,当采用活性单体二乙二醇二甲基丙烯酸酯,膜层厚度为30 μm及固化能量为1 500 mJ/cm²时,防护油墨综合性能最佳。

水脱;树脂;防护油墨;活性单体;膜厚

随着人们生活水平的提高,人们对环境保护的呼吁越来越强烈,传统的溶剂型涂料已不能满足人们的要求。因此,涂料向高固含量涂料、水性涂料、粉末涂料、辐射固化涂料的方向发展[1]。近年来,人们将紫外光固化技术与涂料结合,成功开发了紫外光固化涂料。紫外光固化涂料具有高效率、低消耗的优点,并具有许多传统涂料无法比拟的优点,是一种环境友好型涂料[2]。我国光固化产业自20世纪90年代初实现规模生产以来,光固化产品产量一直保持两位数的年增长率,已发展成为继美国、日本之后,全球第三大辐射固化产品产地[3]。紫外光固化(UV固化)是指在紫外光作用下体系中的光敏物质发生化学反应产生活性碎片,引发体系中活性单体或齐聚物的聚合、交联,从而使体系由液态涂层瞬间变成固态涂层[4]。

手机盖板、触控屏、外壳以及汽车中控等在加工过程中,为了防止基材表面刮花、破损,需要防护涂料、油墨等材料进行临时性的保护。传统防护油墨主要为热固型可剥胶以及UV型碱退油墨。紫外光固化材料与传统的热固化防护材料相比:节省能源,耗能约为热固化防护材料的1/5 -1/10,无溶剂排放,既安全又不污染环境[5],且热固型可剥胶需要人工撕膜,劳动成本高,而UV型碱退防护油墨需采用碱液脱膜,易腐蚀玻璃,清洗困难且产生大量废碱水,极易产生环境污染及安全隐患。

本文通过合成一种热水脱膜性能优异的改性丙烯酸树脂,并探究不同活性单体、膜层厚度与光固化能量对油墨固化膜层附着力、硬度、脱膜时间等性能的影响,制备得到了具有优异附着性可热水脱膜的UV型防护油墨,该水脱型UV防护油墨可大量应用于手机盖板、触控屏、外壳等在加工过程中的临时性保护,提高生产效率和产品良率。

1 实验

1.1 原材料及仪器设备

环氧树脂E44,丙烯酸,2-丙烯酰胺-2-甲基丙磺酸,三乙胺,对苯二酚,1-羟基-环己基-苯基甲酮。

玻璃反应釜,滴液漏斗,搅拌器,分散机,三辊研磨机,丝印机,网版,UV固化机,能量计,百格测试仪,铅笔硬度计等。

1.2 改性环氧丙烯酸树脂的合成

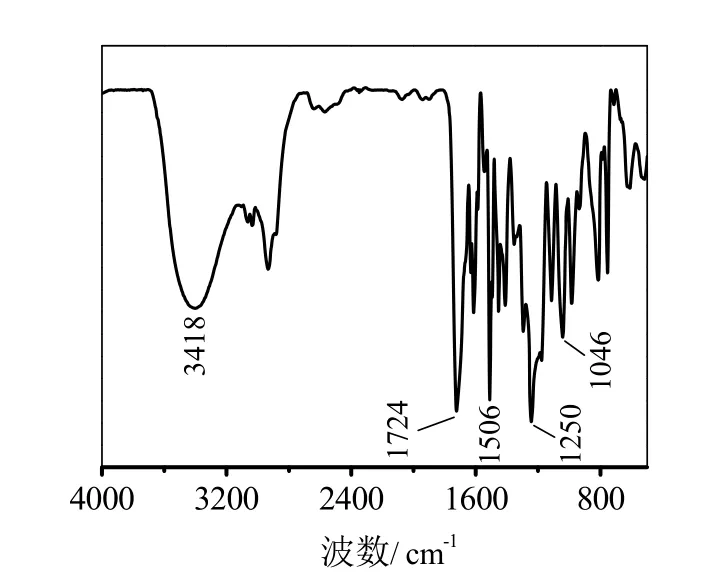

将100 g环氧树脂E44、0.4 g催化剂三乙胺、0.1 g阻聚剂对苯二酚加入反应器中,升温至100℃,将丙烯酸及2-丙烯酰胺-2-甲基丙磺酸的混合溶液用恒压漏斗缓慢、连续滴加60 min,滴加完毕后在100℃下保温4 h,得到改性环氧丙烯酸树脂。化学反应式及产物结构式如图1,图2是产物的红外图。

图1 化学反应式

图2 改性环氧丙烯酸树脂红外谱图

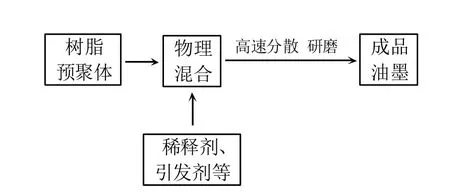

图3 油墨制备工艺

1.3 油墨制备

将一定量的树脂预聚体、活性单体、光引发剂、助剂、颜料按比例搅拌均匀,待引发剂溶解于树脂体系后,再将一定量的填充料加入其中,快速搅拌分散,研磨2~3遍并过滤,得到均一的粘稠液体油墨,待用。油墨制备工艺图如图3所示。

1.4 油墨的印刷与固化工艺

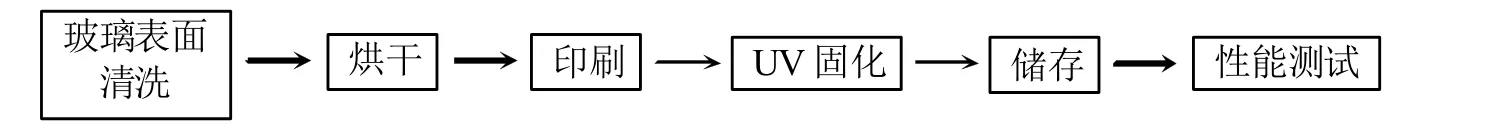

本文以手机盖板玻璃作为基材,为了提高实验的可重复性,降低实验过程中因工艺导致的实验误差,确定了以下工艺如图4所示。

图4 油墨印刷与固化工艺

清洗:用乙醇对玻璃表面进行擦洗;印刷工艺:300目直网,刮刀硬度65º~70º,刮刀角度70º~80º,丝印速度20~40 cm/s,冷却储存湿度≤50%。

1.5 油墨性能测试

油墨固化后的膜层附着力测试按照百格试验方法;膜层硬度测试采用铅笔硬度法;脱膜性能测试方法如下:将固化好的印有油墨的玻璃样片至于85℃热水中,并开始计时,待固化油墨层从玻璃表面彻底脱落的时间为油墨的脱膜性能。

2 结果与讨论

2.1 不同树脂对防护油墨性能的影响

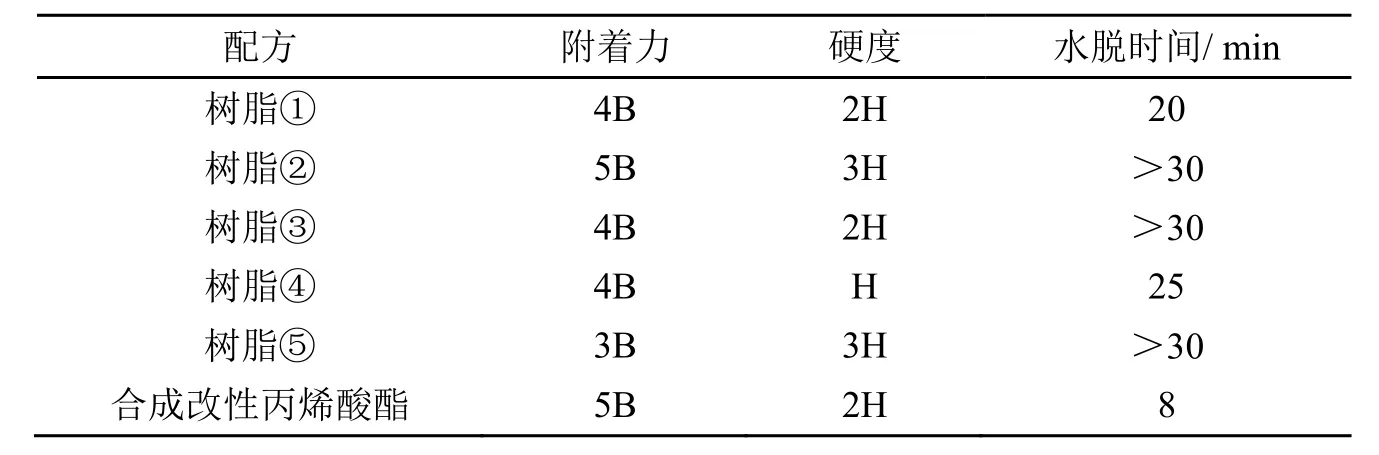

树脂是油墨配方中最主要的部分,是主要的成膜物质,其含量一般为油墨总量的60%左右,树脂的种类及用量直接影响着油墨UV固化成膜后的的附着力、硬度、脱膜等性能。通过对环氧树脂进行接枝改性,通过引入丙烯酸及2-丙烯酰胺-2-甲基丙磺酸等结构,调控树脂固化后的附着性及脱膜性能,制备得到一种改性丙烯酸树脂。通过与其他UV树脂制备得到的油墨性能进行对比,考察自制改性丙烯酸树脂制备的防护油墨与其他UV树脂制备的防护油墨对附着力、脱膜等性能的影响,实验结果如表1所示。

表1 不同树脂对防护油墨性能的影响

从实验结果可以看出,自制改性的丙烯酸树脂具有较好的附着性及热水脱模性能,因为自制的改性丙烯酸酯树脂中引入了具有亲水基团的结构,树脂在热水中容易吸水膨胀,改善脱膜性,并通过控制合成工艺以及树脂中软硬段结构的比例,调控树脂油墨在基材上较好的附着性。

2.2 活性单体对防护油墨性能的影响

活性单体主要是含有C=C双键结构的丙烯酸酯类物质,在UV固化时,活性单体与树脂产生交联,提高油墨的交联密度和固化效率,另一方面活性单体在油墨体系中可以改善油墨粘度以及提高树脂、引发剂、填料等的相容性。本文以自制改性丙烯酸树脂为树脂基体,通过筛选不同稀释剂考察其对油墨附着力及脱膜时间的影响,结果如表2所示。

表2 不同活性单体对水脱型UV防护油墨性能的影响

从上表2可以看出,单官能度活性单体中,具有刚性结构的活性单体③制备的油墨附着性较差,水脱时间较长。以含醚键结构的二官能度的活性单体④制备的油墨的附着性和脱膜效果最好,而活性单体⑦为高官能度刚性结构的单体,制备的油墨固化后硬度较大,附着性差,脱膜时间较长,因为单体稀释剂活性稀释剂的官能度越大,交联密度越大,膜层的硬度相对越大,参与反应的官能团越多,活性越大,固化时更容易收缩而导致附着力下降[6]。

2.3 膜层厚度与固化能量对防护油墨性能的影响

本文选用2%的1-羟基-环己基-苯基甲酮作为油墨的光引发剂,以改性丙烯酸树脂作为主体树脂,复配单体稀释剂、填料等混合搅拌研磨成油墨,研究油墨在光固化过程中膜层厚度与UV能量对油墨附着力、硬度、脱膜时间的影响。通过研究油墨UV能量与膜层厚度之间的关系,为水脱型防护油墨产品的应用提供最佳的技术支持和方案。

表3 膜层厚度与固化能量对防护油墨性能的影响

通过以上实验结果可以看出,在油墨固化时,当膜厚为90 μm时,即使紫外光固化能量很高,油墨也不能完全固化,其附着、硬度、脱膜性能均不好,这是由于紫外光穿透能力有限,在厚涂层场合下,紫外光未能激活底层的光引发剂导致不能产生自由基,这样底层有一部分不能固化交联成体型网络结构[7]。当紫外光能量为500 mJ/cm²时,由于能量不够,油墨不能完全固化,导致固化油墨在硬度、脱膜性能皆不理想。在油墨完全固化的前提下,膜层越厚,所需的脱膜时间会延长,因为膜层越厚,水和热在膜层之间吸附和传递越慢,导致脱膜越长。综上,当油墨厚度在30 μm,能量在1 500 mJ/cm²左右,油墨固化后综合性能最佳。

3 结论

1)合成的改性丙烯酸树脂具有较好的热水脱膜性能。

2)通过对不同活性单体的筛选和性能探究,确定了最佳的活性单体。

3)通过对膜层厚度与UV能量的探究,确定了油墨最佳的涂膜厚度和固化能量。

[1] 洪啸呤. 绿色涂料与光固化涂料[J]. 中国涂料, 1999, 4: 15-16.

[2] Huang Woei-kae, Chen Kwei-ju, Yeh Jen-taut, et a l. Curing and combustion properties of a PU-coating system with UV-reactive phosphazene[J]. Journal of Applied Polymer Science, 2002, 85: 1980-1991.

[3] 李晓勇, 游长江, 张小燕等. 紫外光固化涂料及其发展状况[J]. 广州化学, 2007, 32(2): 66-72.

[4] 杜晶晶, 陈洪, 汤建新. 紫外光固化油墨的应用现状和发展[J]. 2006, 20(4): 1-4.

[5] 刘海波. 紫外光固化涂料的现状和发展方向[J]. 技术创新与应用, 2007, 84(6): 23-25.

[6] 蔡娟, 苏武炳, 贠伦刚等. 活性稀释剂对环氧豆油丙烯酸酯光固化体系的影响[J]. 涂料工业2006, 36(2): 12-15.

[7] 陈建山. 环氧丙烯酸酯的合成及其紫外光固化涂料的研究[D]. 合肥: 合肥工业大学, 2001.

Study on Preparation and Properties of Water Off Type UV Protective Ink

HU Wen-guang, HUANG Xiao-mei, WU Tu-ping

(Guangzhou Chemistry Co., Ltd, Chinese Academy of Sciences, Guangzhou 510650, China)

By the reaction of epoxy resin E44, acrylic acid, 2-methy-2-acrylamidy-propyl sulfonic acid (AMPS), a modified epoxy acrylate resin was synthesized. Using the modified epoxy acrylic resin as the main resin, compound active monomer, initiator, auxiliary agent, filling material, etc. And the mixture was dispersed and ground, a UV protective ink which could remove by hot water was prepared. Compared the resin with other acrylic resin, and further explored the different active monomer, film thickness and the effect of light curing energy on the performance of the protective ink. The experimental results showed that the resin has excellent removal performance by hot water, when using the active monomer of two diethylene glycol methacrylate,and the film thickness of 30μm and energy of 1500mj/cm², protective ink of the comprehensive performance was the best.

water; removal; resin; protective ink; active monomer; film thickness

TQ323.5

A

1009-220X(2016)06-0024-05

10.16560/j.cnki.gzhx.20160609

2016-09-08

胡文光(1984~),男,工程师;主要从事电子化学品和环保建材化学品的研发及产业化。wghu@gic.ac.cn