世界高科技纤维正迎来重大创新期

2017-01-12罗益锋罗晰旻

罗益锋,罗晰旻

(全国特种合成纤维信息中心,北京 100028)

世界高科技纤维正迎来重大创新期

罗益锋,罗晰旻

(全国特种合成纤维信息中心,北京 100028)

介绍了19 种主要高科技纤维的重大创新点。其中东丽T2000 PAN-CF拉伸强度高达60 GPa,到2017年日本PAN-CF的生产效率可望提高10 倍;白俄罗斯的粘胶基碳纤维强度已达2 GPa;三菱树脂的中间相沥青基碳纤维强度提高20%,并其加工性得到改善;杜邦的Kevlar纤维15 年间开发了13 个新产品;帝人的Conex neo易于染色,并开发了0.9 dtex的超细品种;解决玄武岩纤维复合材料密度大和成本比玻璃钢高3 倍的较好途径是在树脂中添加中空微纳米陶瓷粉体;聚芳酯纤维有望大幅缩短高温热处理的时间;而碳化硅纤维最高耐热温度为1 800 ℃;高强高模聚酰亚胺纤维是未来的研发方向;聚苯硫醚的无氯合成工艺及0.2 dtex超细丝是重要创新;碳纳米管和石墨烯改性传统纤维,开辟了复合材料纤维新应用领域;海水淡化中空纤维出现了正渗透膜等。

高科技纤维;应用;创新;挑战;对策

0 前言

高科技纤维是我国7 大战略性新兴产业之一,是海洋开发、现代化国防和尖端科学所必不可缺的关键基础材料。当前严峻的国际形势和军备竞赛,促使各国加大对高科技纤维及其复合材料的科技投入,催生了一批重大的创新成果,势将对未来的诸多产业领域和国防军工产生革命性的变革。

在我国,随着“一带一路”战略的推进,海岛建设和海洋开发的快速展开,以及国防现代化的加速和环保法律法规的强化,为我国高科技纤维的发展带来了空前的机遇和挑战。“十三五”期间我国高科技纤维的基本品种将实现产业化和满足自给,某些产品、生产技术和设备有望部分出口,对实现“工业2025”、加速产业结构的调整、实现美丽中国和中国崛起将作出重要贡献。

以下分别以重点品种对应近期出现的重大技术突破以及我国的对策建议作简要阐述。

1 碳纤维及其复合材料

1.1 PAN基碳纤维(PAN-CF)

超高性能碳纤维和低成本碳纤维的技术开发均获重大突破。日本东丽研发出惊人的T2000超级PAN-CF,其拉伸强度相当于碳纤维理论值(180 GPa)的1/3,达到了60 GPa,相当于T1100(6.6 GPa)的9.1 倍。其关键技术是采用辐射聚合法引发丙烯腈与共聚单体的聚合,避免因引入引发剂和链终止剂而在原丝中引入杂质。其次是确保聚合过程各工艺参数的一致性、纺丝原液均一性、纺丝张力和拉伸倍数的恒定以及碳化线工艺参数的稳定控制。再次是将碳纤维的5 大缺陷(即杂质、内部空隙、结构缺陷、表面缺陷、毛丝和并丝)降至最低限。

上述超碳纤维的出现,改变了以往碳纤维属脆性材料的弱点,由于其断裂伸长率的提高,使其复合材料(CFRP)具有抗冲击和防弹特性,对实现武器装备的超轻量化、节能和提高综合性能起到关键作用,新一代战斗机可实现机动化、高速化和远程化,而其坦克装甲的防穿甲弹能力可提高6 倍。

在这种严峻的挑战下,我们争取走跨越式发展的模式与某公司合作,采用全新的PAN纺丝技术和碳化特殊后处理技术,使PAN-CF的拉伸强度最高达到76.59 GPa,相当于T1100的11.6 倍,最高模量为3 113 GPa,相当于T1100的9.9 倍。更重要的是,这种新工艺的生产效率极高,纺速最高达800~900 m/min,碳化速度达16 m/min,因此生产同性能档次碳纤维的成本,比以往法低25%。

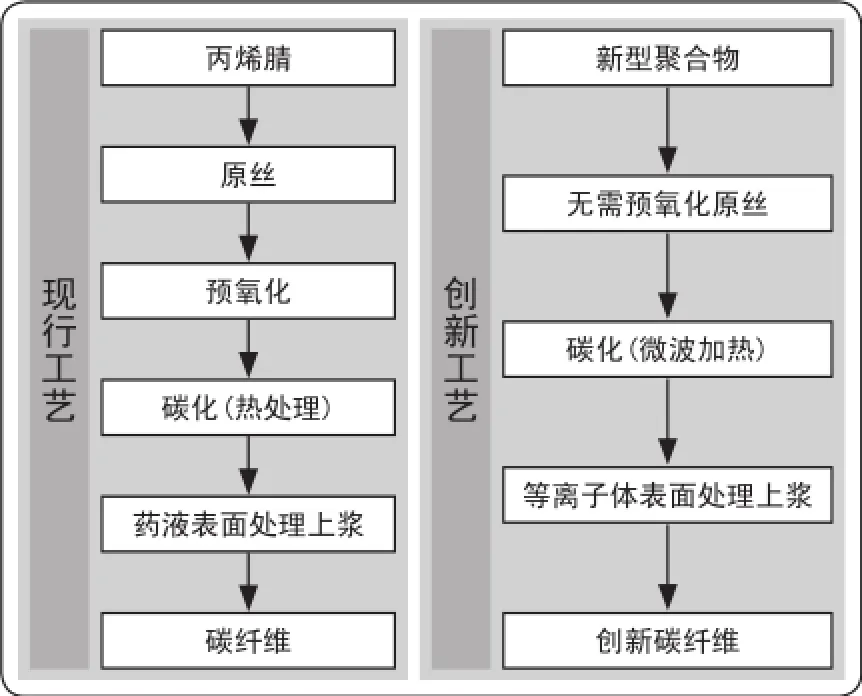

在通用级低成本PAN-CF方面,日本新能源产业技术综合开发机构(NEDO)计划开发出PANCF的创新制造技术,砍掉预氧化工序,碳化工序改用微波加热,与传统工艺相比制造能耗与CO2排放量各减半,生产效率提高10 倍。

图1示出现有生产工艺与创新工艺的差别,日本3 大碳纤维公司均共同参与研发,东丽负责开发溶剂中可溶和又有防火性的聚合物及原丝,帝人负责将原丝进行碳化,加热方式改用微波加热,表面处理改用等离子体,实现高效化,三菱丽阳开发评价技术和标准化。

图1 低成本PAN-CF制备现行工艺和创新工艺的对比

统领该研究的是东京大学大学院的影山和郎教授,目前达到的碳纤维拉伸模量240 GPa,断裂伸长1.5%,计划3~5 年内产业化。

美国能源部生物能技术办公室组织专家研发两个课题,一个是由可再生和非食物基饲料生产具有成本优势的高性能碳纤维,通过新型生物质转化技术生产丙烯腈(AN),成本低于每磅1 美元(2.2 美元/kg)。另一个是选用其他原丝如木质素等。

针对上述低成本PAN-CF原料及生产技术的创新,我国的高校、科研院所等也在研发,但缺乏国家层面的总体部署和资金支持。

1.2 木质素基碳纤维(L-CF)

美国能源部资金支持下的橡树岭国家实验室器及高性能超级电容器以及高性能电极,在大温区范围具有高功率、自放电低、快速充电和长寿命特性。

在电加热领域,有电热服、电热床垫、低功率加热器(最大500 W/m2)、汽车座椅加热器、电热窗帘、红外加热器、高温炉加热器、发热地板、电暖服、消静电易爆气液体管路、冬季柴油加热、后视镜、混凝土或冻土电热固化以及稀有金属电化学取用3D电极。

在工业过滤和提纯用途,有液体滤材、饮用水和酒类、饮料滤材、溶剂同流换热系统、除臭剂、电池液体纯化、油水分离器(可由浓度1 mg/ m3的油水提纯至0.05 mg/m3以下)、口罩、NBC服、超级电容模拟器等。

1.4 中间相沥青基碳纤维(MP-CF)

目前全球只有3 家生产厂。美国Cytec产能400 t/a,主要用于军工;日本三菱树脂1 000 t/a;而日本石墨纤维公司(NGF)产能180 t/a。起始原料各采用石油沥青、萘和煤沥青。

MP-CF的最大特点是线膨胀系数近乎0。在大范围温度变化下,它与PAN-CF的结晶结构不同,沿垂直方向由于结晶可滑移,可吸收能量,导热性约为PAN-CF的10 倍,模量和导电性极高。主要问题是二次加工时的操作性较困难,价格高,因此限制了其发展,仅日本两家公司的需求量仅为300~400 t/a。

最近的创新点是提高MP-CF的强度和加工性。三菱树脂开发出“Dialead K13312”新品种,通过严控液晶沥青原料和优化生产过程,使强度由原3.2 GPa提高至4.2 GPa,提高20%,大大改善了客户所要求的加工性,单丝拉伸时的断裂强力由20 N升至108 N,提高了5 倍。由于加工时不发生断丝,加工速度可以提高,因此已用于东京高速公路的大规模补强工程,并期待用于能源和某些体育用品。NGF公司则开发了“XN05”新品种,可与PAN-CF相组合,可极大的提高能量吸收性和韧性,从而提高CFRP的抗冲击强度。其交织物可应用于增强热塑性树脂(CFRTP),而以往只用于增强热固性树脂,为手提电脑和手机的轻量化需求开辟了新市场。另一创新应用是作为蜂窝结构材料,用于卫星天线、中子反射器、光学部件、军用飞机部件等。

2 芳酰胺及其共聚纤维

2.1 对位芳酰胺纤维(P-ARF)

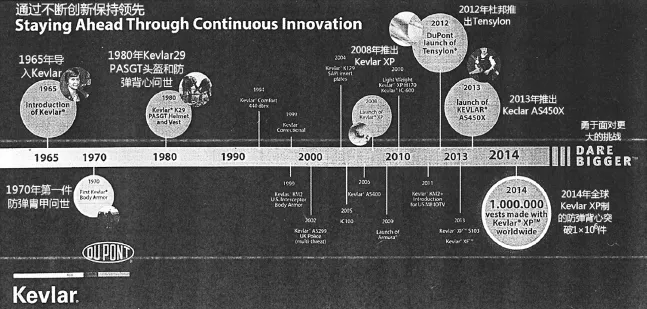

美国杜邦公司自2000年至2014年的15 年间共开发了13 个P-ARF的新品种,保持世界的领先地位。2014年,杜邦公司在全球共销售了1×106件Kevlar XP制的防弹背心(如图6所示)。

图6 杜邦公司Kevlar纤维的创新发展历程

其中Kevlar AS 299于2000年已用于英国警务人员,防御各种暴力威胁,2004年推出Kevlar 129 SAPI插入板,2005年推出Kevlar IC100,2006年推出Kevlar AS 400,2008年推出Kevlar XP,2009年推出Armura,2010年推出轻质Kevlar XP H170和Kevlar IC 600,2011年为美国MII 10TV导入Kevlar KM2,2012年推出Tensylon,2013年推出Kevlar XP S103和Kevlar XF,同时推出Kevlar AS450X。

Kevlar XP专为防弹背心而设计,Kevlar AS450X为改进型舒适性和疏水性产品,即使在高温气候和湿态条件下,也可阻挡子弹的冲击和减少背面的凸伤。2015年Kevlar被Reebok收入春夏CrossHit运动服系列,并将开发耐磨服装和鞋类增强材料。

在北美防切割、防针刺等Kevlar手套用量很大,仅加拿大Quebec省,各种工业操作过程的手伤率约18.4%,在木材、塑料、金属和食品生产及加工企业,手伤率高达25%,而在金属-电器工厂要高出50 倍。根据杜邦预测,全球P-ARF的需求量约为6.1×104t/a,并以10%的年增长率发展。美国Texas大学将Kevlar纤维拉伸7 倍,加工成纳米纤维,大大增强了其韧性,由它制的结构材料,冲击吸收能高达98 J/g,而Kevlar仅为80 J/g,今后有望应用于军用飞机和国防领域。

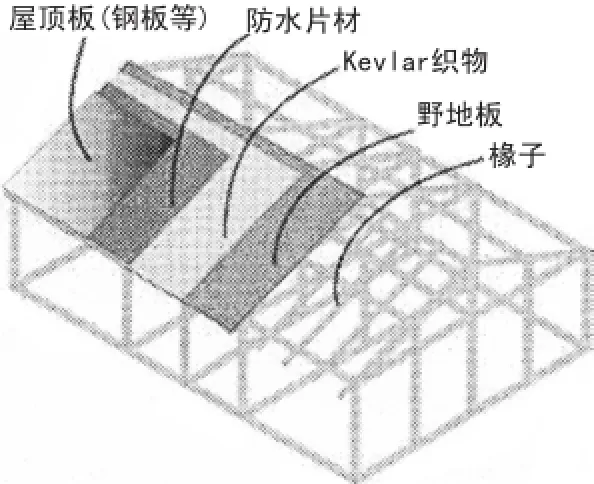

东丽杜邦公司结合日本火山爆发频率高的特点,开发了避难所用的房顶材料(如图7~8所示),可防火山碎石的伤害,预期2016年Kevlar织物将销3×104m2,而2017年有望增至5×104m2,可耐400 ℃。

帝人也开发同类的防灾补强用P-ARF织物,用于活火山口周边的山区小屋和避难壕。

图7 防火山爆发避难房

图8 P-ARF织物用于屋顶的施工情况

帝人通过在Twaron织物中添加聚酯弹力丝,制成了伸缩性高达10%的织物,具有高防护和耐久性,手感好,适用于消防救助服等,2016年的销售目标为5×108日元。帝人还开发了Twaron或碳纤维增强木结构材料,使建筑物轻量化,并提高抗震性,减少地震破坏力,提高耐久性和设计自由度,计划于2015~2017年期间推广应用,并将于2018年制定建筑标准。此外P-ARF已成功应用于深海油田的高压软管补强材料。

2.2 间位芳酰胺纤维(m-ARF)

我国m-ARF的总产能已接近杜邦公司,而烟台泰和新材料公司的产能(近8 000 t/a)已位居世界第二,但产量和新产品开发仍是薄弱环节。

帝人在泰国新建成的2 200 t/a“Conex neo”生产厂已开始投产,其创新点在于易染性,能以纤维状或织物进行染色,有色丝相当柔软,而以往的“Conex”有色丝是通过原液染色法生产的,手感较硬。这种纤维可与阻燃粘胶或P-ARF进行混织,应用于消防服、防火手套、军服等。

帝人尖端公司则开始销售Conex与氰氯纶相组合的织物“プルシェルタ”,适用于耐热又防火的防灾窗帘等。其中m-ARF在500 ℃仍能保持其性状,而腈纶在250 ℃会释放不燃气体而达到灭火的目的。另一重要创新点在于生产超细(0.9 dtex)的m-ARF,可耐200 ℃,用于水泥、钢铁和沥青等领域的高校高温粉尘滤袋。m-ARF的纳米非织造布则已用于燃料电池的扩散层等。

为了扩大在中国和印度的m-ARF防护服和高温粉尘滤袋市场,帝人各建造了织物和非织造布针刺滤袋生产厂,并在松山事务所建设人体模型燃烧实验室,可对各种消防服、安全服、化工厂工作服等的难燃性进行评价。

3 超高相对分子质量聚乙烯纤维(UHMWPEF)

如所周知,帝斯曼(DSM)公司的UHMWPEF生产工艺经历了3 个发展阶段:凝胶纺丝法、干纺和熔融纺,生产效率不断提高,成本不断下降,而我国的30 家企业仍停留在第一阶段,仪征化纤走干纺路线,山东爱地发明了熔纺法,性能不错,由于混入了廉价的普通PE又无需采用溶剂,纺速快,生产成本大减,因此数年前被DSM公司兼并。

近年来DSM的重大创新点在于:①开发拉力倍增技术,使纤维强度提高至42 cN/dtex,模量(SK99)比SK90提高10%,防弹背心减轻30%,改进了机动性。②开发了极限技术,使蠕变大减,在温度70 ℃和张力300 MPa条件下试验10 个月后,蠕变伸长率低于0.2%,相当于在室温下25 年的蠕变值,因此可用于静态张力下的应用领域。③开发耐高切割纤维,使其防切割手套、工作服、护套及牛仔裤实现长寿命化。

日本东索公司开发了用茂金属催化剂制的UHMWPE膜、纤维和高结晶的中空纤维膜,作为药物的过滤等。

据日本三井化学报道,目前UHMWPEF的最高强度已达到6 GPa,冠于各种有机高强高模纤维。

我国东华大学先后研发了在UHMWPEF中添加微量碳纳米管和石墨烯的纤维,不同程度的改善了耐热性、防静电性、模量、阻燃性和蠕变,分别于杭州东南化纤和浙江千禧龙公司小批量投产。

4 玄武岩纤维(BSF)

全球BSF的研发方向朝高性能(强度≥4.8 GPa)、细径化(≤6 μm)和低成本(采用大型池窑和1 500~2 000 孔漏板)3 大方向发展。

德国Incotelogy公司是一家BSF复丝、粗纱、纺织品和非织造布的创新生产厂家,并代理俄罗斯莫斯科Kameny vek公司的高性能BSF。该公司创新产品有含功能性涂料的织物和层压制品、涂有RFL(间苯二酚胶乳)浸渍液的BSF纱、有色纱、线绳类、导电混杂纱等,但最引人注目的是无粘合剂的高质量BSF非织造布。BSF的用途主要取决于其优良的力学性能、吸音性和在很高的温度范围内耐腐蚀性介质和环境,机织等过程易于操作。与玻纤相比,密度为2.67 g/cm3,而E-玻纤为2.5~2.8 g/cm3,BSF的拉伸强度、模量、耐化学性和耐热性比玻纤好。与碳纤维相比,BSF具有4 倍的弹性和更好的冲击吸收能。BSF及其制品不仅可很好地减少非再生材料,而且可降低生产成本和节约材料。这些都是其优点,在市场开发中应充分发挥其优势,扬长避短。

我国是BCF的最大生产国,原料丰富,近年来发展迅猛,但与PAN-CF相比力学性能差距较大,特别是模量低,与玻纤比成本又较高,因此限制了其发展,造成大批企业亏损。针对上述问题,我们开展了多年相关试验研究,提出了以下两点创新的解决方案:

一是通过我们研发的“中空微纳米陶瓷粉体(HMNCP)”(见图9),添加入BSF的环氧树脂复合材料中,添加质量分数为20%~40%,有望降低BSF复合材料的生产成本而提升其综合性能,并附加了特殊的功能。

因为HMNCP的原料是电厂排放的粉煤灰,价廉易得,经特殊加工处理而得,对产能1×104t/a规模的工厂,产品成本才约2 500 元/t,加上1倍的利润和表面处理加工,售价最多7 000 元/t,而不同性能等级环氧树脂售价范围约在6×104~2×105元/t。我们曾在各种热塑性树脂中添加质量分数约30%的HMNCP,试制成56 种汽车部件以及PVC管道等,其制品的模量、抗冲击性、耐热性、阻燃性、耐腐蚀性、保温性、隔热性、隔音性、耐磨性和尺寸稳定性均有提高,而密度下降了。

图9 中空微纳米陶瓷粉体(HMWCP)形貌

如在新疆的一家风电叶片生产厂,通过在玻璃钢叶片的环氧树脂中添加了HMNCP后,不仅综合性能提高和成本降低,而且可提前脱模。又经宁波博利隆复合材料有限公司的试验,在CFRP的环氧树脂中添加HMNCP后,其模量有明显提高,其他综合性能也有所提高,而成本大大下降,因此今后用于BSF增强环氧树脂也会达到降低成本、减重和提高综合性能的效果。

二是采用快速成型固化剂“BPH”,加入量少(质量分数1%~2%),而纤维增强环氧树脂的综合性能特别是弯曲强度和模量有明显提高,而成本下降,该固化剂同样可应用于BSF复合材料中。相信通过上述解决方案,有望推动我国BSF产业的大发展并提高国际竞争力。

同时建议“十三五”期间,配合国家“一带一路”发展战略,可考虑向东南亚和中亚地区输出全套BSF生产装置或合作建厂。例如印尼有大量的火山岩,又正值棚户区改造,需要这方面的建材。

5 液晶聚芳酯纤维(LCPF)

2015年世界LCP树脂的需求约为3.8×104t,中国是最大的市场,大都由国外引进。

目前全球只有两家LCPF生产企业,可乐丽为1 000 t/a的产能,KBセーレン公司100 t/a,LCP树脂由住友化学提供。我国浙江三星特种纺织股份有限公司完成产能10 t/a的中试研发后,计划于2016年8月建成产能500 t/a的生产线,技术由东华大学提供。浙江某单位(暂保密)已建成产能500 t/a的生产线,目前正在优化生产工艺。四川纺科院等单位仍处于小试阶段。

表1示出Zxion纤维的基本性能指标,并与其他高强高模有机纤维相比较。

KBセーレン公司的创新点在于利用住友化学的LCP树脂,纺出了最高强度为30 cN/dtex(4.2 GPa)、模量1 000 cN/dtex(140 GPa)的世界最高水平LCPF,并开发了细纤度的复丝(220 dtex),单丝纤度2.3 dtex及棕丝。

可乐丽公司的重大创新点,在于缩短了高温热处理的时间和生产线的长度,使能耗和成本大大下降,预计数年左右可实现产业化,届时将为“Vectran”纤维的扩大应用打下了基础。该纤维除具有高强度和模量外,还具有低的膨胀系数和介电常数,含湿率约0.5%,分解温度>400 ℃,耐切割性、振动衰减性、耐化学性和耐磨性优良,属热塑性耐高温树脂和纤维,易于再生。

目前日本住友化学公司的LCP树脂,自2015年10月起开始对我国解禁,这对我国发展该纤维也是机遇。主要用途有印刷线路基板、耳机线、内视镜线、扬声器纸盒、电池隔膜、复合材料、橡胶补强材料、纱网、体育休闲用品、安全手套、防护服、防护垫、光缆补强件等,其棕丝可用作高频基板、张力材料、海洋缆绳等(见图10)。

6 陶瓷纤维

表1 Zxion液晶聚芳酯纤维的主要物性

6.1 碳化硅纤维(SiCF)

用作增强纤维的SiCF有两类:结晶质和非结晶质。结晶质SiCF很贵,可耐1 500 ℃以上高温,主要用于耐1 200 ℃以上高温的飞机高压透平部件等;非晶质SiCF的耐热温度上限为1 000~1 200℃,相对低价,具有高强高伸长率,但由于纤维中含多量的氧和过剩的碳,当加热至制造温度以上,会分解释放出SiO和CO。

日本航空探索机构(JAXA)利用宇部兴产公司生产的非晶质SiCF“Tirano ZMI”织物,先进行表面处理,然后浸渍于熔点温度(共晶温度约1 340 ℃)的Si-Ti合金融体,制成复合材料,目的是在较低温度下短时间形成致密的基体,使纤维强度的下降最小,并相对廉价,可用于1 000 ℃以下的飞机发动机低压透平。

宇部兴产受NEDO的委托,开发轻质耐高温复合材料CMC技术,现已开发出可耐1 800 ℃的最高级别含TiSiCF,目前产能为10 t/a,采用间歇式工艺。计划到2020年正式应用于飞机的发动机部件,到2025年实现量产化,产能150~200 t/a,并采用连续化生产工艺,这是重大的技术进步。

我国苏州赛力菲陶纤有限公司拥有产能20 t/a的生产线,产品正实现系列化。

6.2 氧化铝纤维(A2O3F)

目前全球最大的A2O3F复丝生产厂家是三菱树脂公司,其商标为“MAFTEC”。最大创新点是开发了耐1 600 ℃以上高温的品种,在此高温环境下仍可维持隔热和缓冲性能,并兼备各种优良特性。2015年4月在坂出厂投产了产能500 t/a的新线,而在直江原有产能6 000 t/a的老厂,总产能合计为6 500 t/a。

评价最高的应用领域是炼钢用隔热材料、汽车尾气处理装置用的催化剂转化器及DPF(柴油微粒滤材、柴油发动机排出的碳黑净化装置)的载体等。

今后随着各国汽车废气法律的强化,这些应用领域的需求将增大,而且不仅欧美地区,亚洲的需求也迅速增大。

6.3 碱土硅酸盐纤维

日本ニチアス公司开发了一种碱土硅酸盐棉状物和毛毯类,商品名“Finflex BiO”。该纤维除可耐1 300 ℃外,在高温下不会与用作耐热部件的氧化铝部件反应,因此可与高纯耐火砖并用。该纤维是通过独自的无机纤维配合技术与高纯原料和纺丝技术制得的,无毒性,不属于有害于健康的“特定化学物质预防危害法规”的范围,因此自2015年9月起开始销售。

7 聚酰亚胺纤维(PIMF)

图10 LCPF在各领域的用途

目前有4 个国家生产不同品种的PIMF。我国有3 家公司是最大生产国,总产能2 020 t/a;奥地利Evonik公司次之,产能约800 t/a;俄罗斯的“Arimid”是老品种,1990年初还开发高强高模纯聚和共聚品种;日本三可纤维技术中心和爱知产业科学技术综合中心是最近才研发的共聚纤维。

长春高崎产能1 000 t/a的生产线,采用聚酰胺酸的湿纺和高温热处理工艺,与俄罗斯相仿;江苏奥神选用聚酰胺酸的干纺和热处理工艺,与早期杜邦的“PRD 14”和上海合纤所的工艺相仿;而常州市尚科特种高分子材料有限公司的专利技术具有创新性,可直接由聚酰亚胺共聚体溶于溶剂中湿纺,免除热处理环化工序,因未取得国家资金的支持,现产能只有20 t/a。

奥地利EvoniK的P84酮酐类纤维,是一种共聚物,呈三角形截面,作为高温粉尘滤袋时,过滤精度高,还可用作电绝缘材料、防护服、密封填料等。以往的产品还有近似的中空断面,通过调整凝固液组成自然形成。该纤维的最大特点是在真空环境下不释放任何挥发物,因此用于太空提取环境样品的绳子。

在高强高模PIMF方面,俄罗斯的研发成果虽性能指标相当好,但因性/价比竞不过Rusar和Artec等未能产业化。我国有好几家大学和科研院所在努力攻关。

8 聚苯硫醚纤维(PPSF)

韩国SK公司开发了不含氯和钠的PPS树脂,对纺丝组件和PPS树脂母体的复合材料成型模具的腐蚀性小。现正与帝人开发PPS纤维和薄膜的专用挤出机,一条线的连续聚合能力1.2×104t/ a,为全球最大。

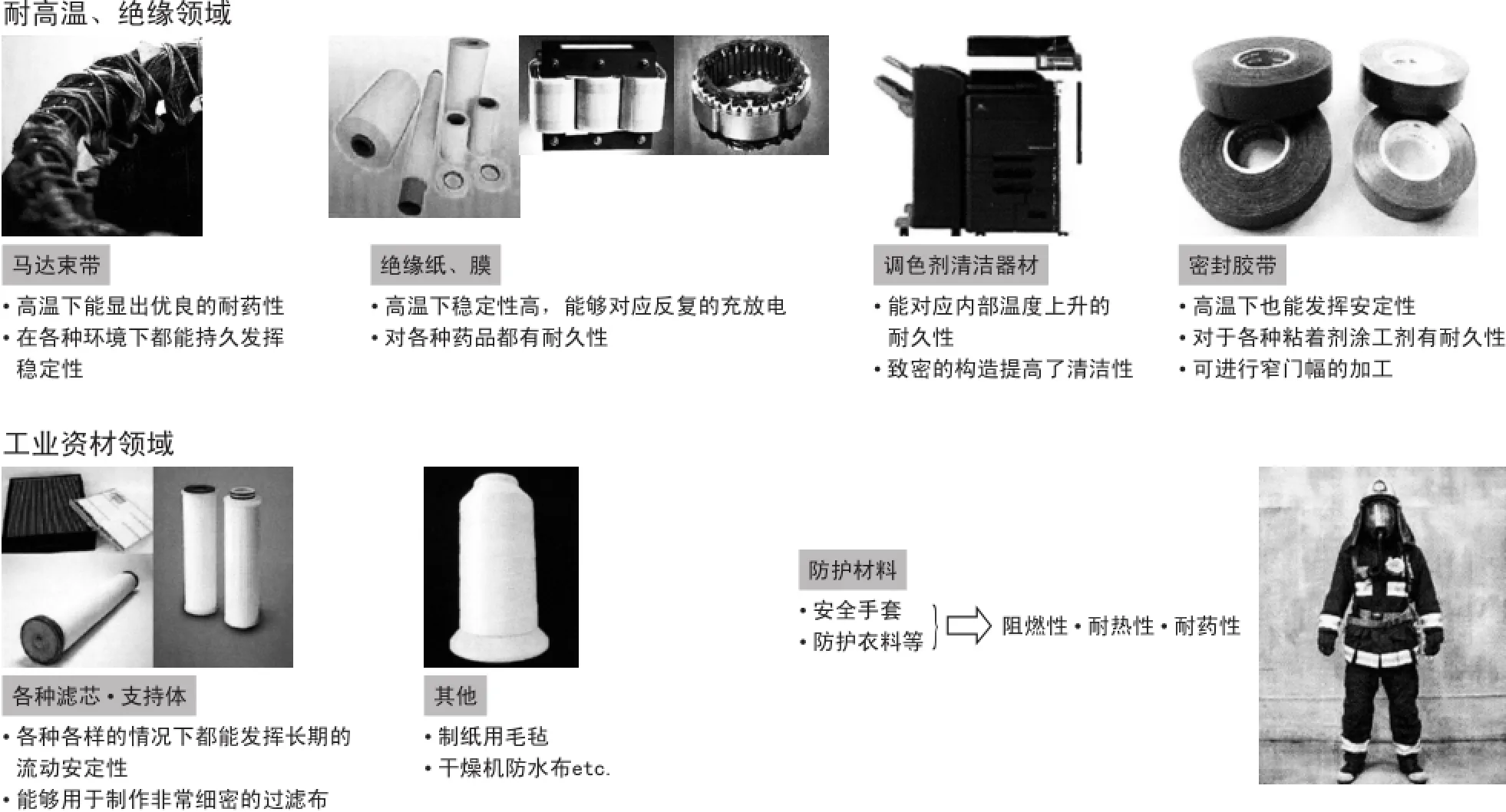

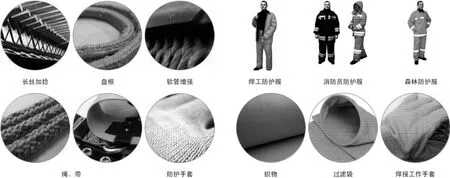

住友化学是最近才生产“Gradio”PPSF的厂家,单丝纤度0.2~13 dtex,强度4.5~5.1 cN/ dtex,模量400~485 cN/dtex,LOI 35~40,耐化学性优。用途有马达束带、调色剂清洁器材、密封材料、各种滤芯及支持体、工业缝纫线、造纸毡、干燥机防水布、防护服、安全手套等(见图11)。

PPSF创新点还有芯鞘型纤维、导电纤维、分割丝0.1 dtex的超细纤维等。

9 聚噁二唑纤维(PPODZF)

目前全球有3 家生产厂,江苏宝德新材料公司的产能为1 000 t/a,与白俄罗斯的Svetlogorsk化纤厂的Arselon产能相仿,工艺技术也相似,都是以对苯二甲酸和硫酸肼为原料进行缩聚和湿纺而得。

俄罗斯的“Oxalon”纤维也类似,早期荷兰Inventa公司发表过制备PPODZ同类聚合物的高强高模纤维专利。这方面我国尚未研发。

图11 PPSF在各领域产业用途

PPODZF主要用途是高压软管和轮胎等橡胶制品、酚醛和环氧基体复合材料(滑动轴、垫材和密封填料)、产业用耐高温密封材料(密封环、薄片、盘根等)、高温滤材(冶金、水泥、白油厂等)和防护服(冶金和焊接工作服装隔热衬里、耐热缝合线、绳类和扁带等),见图12。

10 纳米纤维(NF)

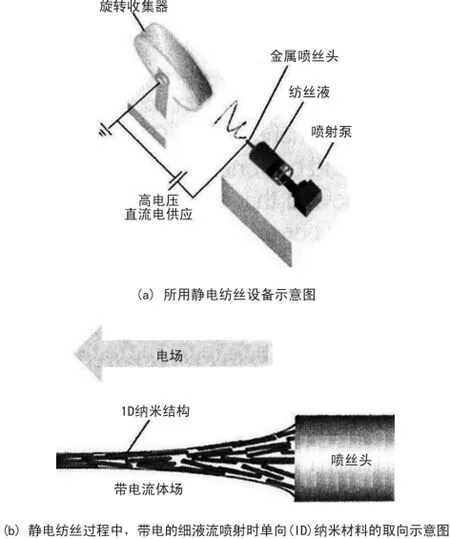

NF在学术上是指直径在500 nm以下的纤维,而工业上泛指1 000 nm以下的纤维。NF的制造工艺呈现多样化的趋势,可用的原料和制品也出现多元化趋势,许多常规纺丝法所不能制的物质,都可采用静电纺丝法制得。

静电纺丝的创新点在于开发高效化和规模化的生产装置,产品一般为无规的短纤维非织造布类,直径为数纳米至2 μm。但近年来的重大突破是制备高强高模纳米长丝。

• 复合熔融纺丝法。只适用于两种不同性质的高分子,经混合和相分离纺丝后细纤化,然后用溶剂溶解其中一高分子,工序较复杂,纤维取向度较高,可制得直径数纳米至数微米的纤维。

• 高速气流熔喷法。只适用于热塑性高分子,迄今可商业化应用的只限于聚丙烯,最小纤维直径为200 nm。

• 化学气相沉积(CVD)法。主要生产碳纳米管(CNT),现可制成较长的CNT纤维。

• 生物法。利用催化剂、酵素或机械粉碎法等由纤维素、ュラーゲン等生物,取出纳米纤维,这是目前最有发展前景和应用面较大的方法。

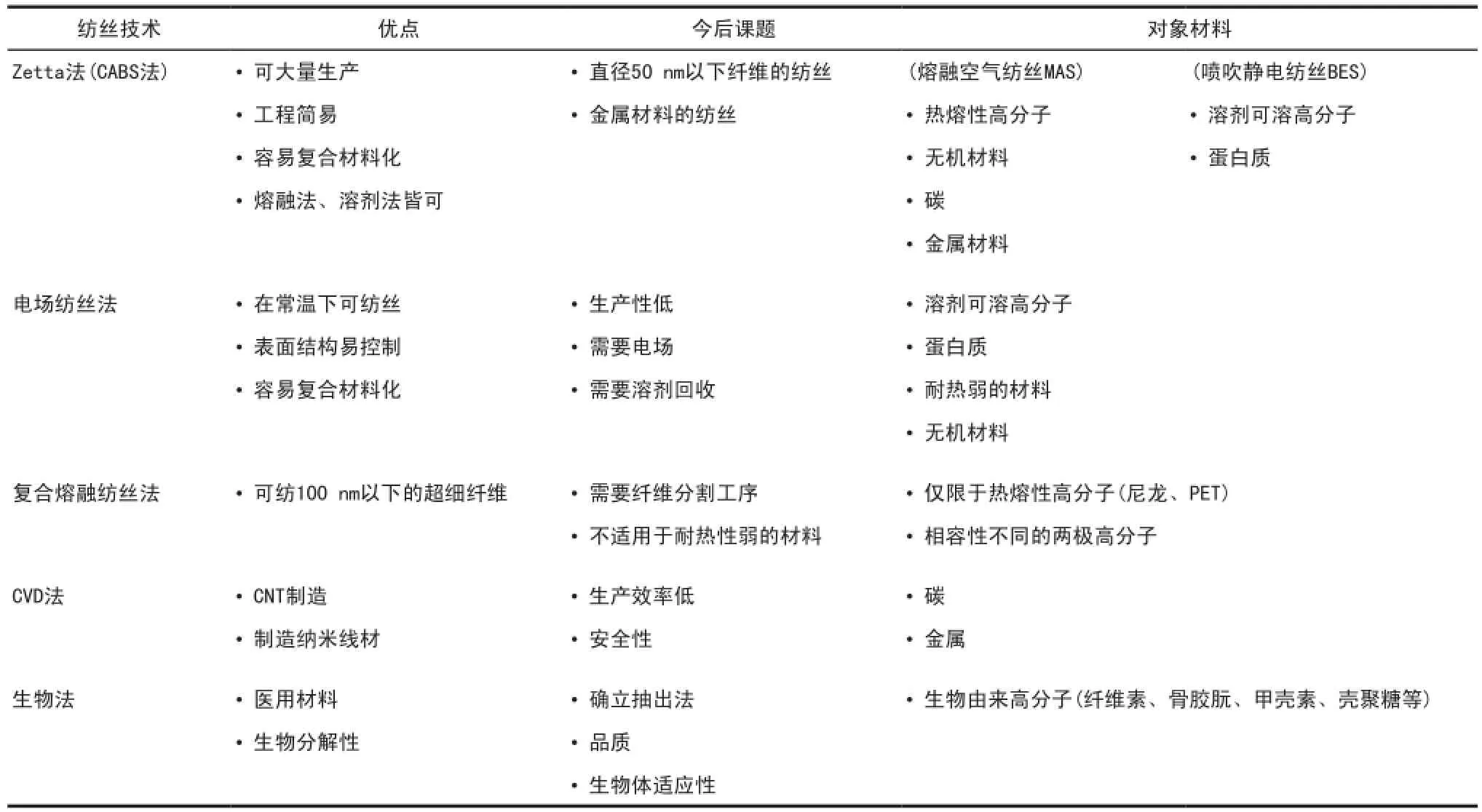

• 东京工业大学新开发被称作Zetta纺丝方式的纳米纤维制法,呈絮棉状,纤维直径由30 nm~20 μm,在日、中、马 3 国开始量产,在日本参与开发实用化技术的有11 家公司,目前尚有诸多技术问题待解决。

• Zetta ESD法产能100 kg/h,纤维直径100 nm以下,具有3 元结构,NF带电量大,相对廉价,表2对比Zetta方式与其他方式的优缺点。

NF主要品种有PP、PET和PE,现已广泛开展应用,如过滤PM2.5口罩和滤材、油水分离材料(可吸收NF自重100 倍的A重油)、吸油材料、油烟回收、沙漠绿化、隔热隔音材料、净水滤材等。

日本山梨大学采用碳酸气(CO2)激光超音速拉伸(CLSD)法制备NF,适用于PET、聚2,6萘二算二乙酯、聚乳酸(PLLA)、聚乙醇酸、尼龙6、尼龙66、等规聚丙烯、氟树脂及PPS等热塑性树脂。CLSD制造装置由供丝筒管、CO2激光发生器、供丝孔(孔径0.3~0.8 mm)、备有Zn~Se窗的真空箱、功率计等组成。

美国乔治亚大学发明了一种既简单又可规模化生产NF的“磁纺”新技术,在NF中可嵌入各种物质包括活细胞和药物,设备相对便宜。

图12 PPODZF主要产业用途

在新技术开发和应用方面,最成功的莫过于纤维素纳米纤维(CNF)。日本国立研究开发法人深林综合研究所开发了不释放硫磺臭味的低能耗CNF新工艺,在小规模的实验厂得到了验证。原料为杉木屑,经浆粕化和纳米化工序后,制得平均长度7 μm和宽度3~20 nm的CNF,产能1 kg/ d。已应用于涂料、非织造布等。

日本出光Lion复合材料公司研发CNF增强PP树脂,CNF宽30~50 nm,长500~1 000 nm,其复合材料综合物性较好。

爱知产业科学技术综合中心开发出采用CNF的透光率89%高透明膜制造技术,该膜具有高强度、疏水、耐紫外光并附加导电性。

大王制纸公司开发了高效制备CNF的技术,2016年建成产能几十吨/年的验证厂,目标是2020年实现产业化。CNF的强度为钢的5~6 倍,质量只有其20%,适用作氧气难以通过的食品包装材料、化妆品的增稠剂、轮胎等橡胶补强材料等,预期到2030年的市场规模为1×1012日元。

第一工业制药公司首先将自制的CNF“レオクリスタ”应用于电动汽车用的轻量小型锂离子二次电池中,现正由日本环境/经产省进行电池制造和性能评价,以及燃费提高效果和CO2削减效果的验证。此外,该公司还将CNF提供给三菱铅笔公司作为其黑、红、蓝 3 色圆珠笔的油墨增稠剂,新型圆珠笔名“ュニボールシグノUMN-307,在北美售价2 美元/支,自2016年9月起扩大售往欧洲。

南乔治亚大学Herty先进材料发展中心(HAMDC)研发了生物质的高性能微结晶CNF,据称其强度近似于Kevlar,适用于汽车和飞机的生物质复合材料用途,今后还可扩大应用于增强塑料和特种涂料,目前拥有500L的反应器及改造装置。

11 碳纳米管(CNT)复合材料纤维及其复合材料

CNT作为纱线在国内外早已研制成功,但未见有产业化应用,长CNT纤维也已试制成功,只少量应用。CNT增强的复合材料纤维是近年来研发较多的课题,发表了一些专利文献,得到了少量应用。

日本太阳日酸公司将长度100~150 μm和直径约14 nm的长尺寸多层(4~12 层)CNT(纯度99.5%以上),通过浸渍法,将质量分数0.025%和0.05%的长尺寸CNT成功地附着固定于平均粒径为25 μm的聚四氯乙烯(PTFE)粒子表面。

表2 Zetta方式与其他方式NF制法的比较

用极低的CNT添加量(占PTFE 1/15~1/1 500的添加量),实现了材料的导电性、导热性和抗静电性,并提高了力学性能。可应用于防静电的电子部件、散热用电子部件、汽车部件和防止材料成型、切削加工时发生热膨胀。

美国乔治亚技术学院曾连续发表了3 篇有关CNT与PAN通过凝胶纺丝法制备复合材料纤维的论文,研究了其预氧化、预氧化反应力学和气体环境的影响,预氧化条件对碳纤维性能的影响。一些公司也发表了在PAN原丝制造过程添加入极少质量分数(1%~3%)CNT,使最终PAN-CF的力学性能得到提高。

法国PPSM和MSSMAT实验室研究了连续电沉积法将聚吡咯固定于CNT上,制成碳纤维混杂体。

日本Waseda大学研究聚乙烯醇二甲基亚砜(DMSO)溶液浸渍高密度化的无捻CNT丝,使CNT间通过PVA强固的结合在一起,然后来增强环氧树脂,使复合材料的强度和模量比CNT处理前有所提高。

日本ShizuoKa大学采用高取向度的CNT片材,开发了CNT复合材料新型大应变传感器,具有薄、柔软、伸缩性和高应答性,在直线方向有电气特性。

日本可乐丽公司通过在PVA纤维中添加少量CNT,而大大提高其力学性能,并赋予抗静电和阻燃性。同时实现涂覆有CNT的聚酯纤维“CNTEC”的产业化,目前正推进其用途开拓。

12 石墨烯复合材料纤维

石墨烯也可制成石墨烯纤维纱,但未见有产业化报道。

日本东京工业大学研究了以石墨烯纳米带状物(GONR)作为PAN原丝添加剂的PAN复合材料纤维及其纺织品,并以它作为PAN原丝烧成PAN-CF。制法是将少量纳米条带状石墨烯与PAN-DMF纺丝液混匀,通过静电纺丝法制成PAN复合材料纤维(如图13所示)。

其中质量分数0.5%GONR的PAN复合材料NF纱的拉伸强度为179 MPa、模量5.5 GPa,而未加GONR的PAN NF的强度和模量各为69.7 MPa和 3.34 GPa,各提高了260%和170%。在1 000 ℃氢气氛中碳化后,拉伸强度为382.4 MPa,高于通过湿纺取得的同样组份原丝所制得的碳纤维强度(378 MPa)。

13 海水淡化用中空纤维反渗透和正渗透膜

图13 静电纺丝法制成PAN复合材料纤维

海水淡化用中空纤维反渗透(RO)膜,由于单位体积的膜面积大,无需支撑材料,设备紧凑,容易反洗,加上占主流的三醋酸纤维素(CTA)材质对菌类和消毒剂的耐受性优,易于反洗,因此极适用于容易滋生菌类的相对封闭海域的海水淡化,如地中海、波斯湾、我国的渤海湾等。

目前其市场已超过卷式RO膜的海水淡化装置,今后在我国南海等岛礁建设将发挥重要作用。中空纤维海水淡化装置,在技术上先后经历了从高压、低压到两头开口型的RO膜元件,到正渗透(FO)膜的研发过程。所谓FO膜法,是利用具有高渗透压的驱动溶液(DS)来进行海水淡化,由于它无需外接压力就可实现盐的分离,废水量少,可实现浓盐水的直接排放,因此研发工作盛行,目前尚需进一步开发超薄耐腐蚀的中空纤维膜,使海水与溶剂能紧密接触提高渗透压,高效阻防盐分和杂质。

据日本化工协会的测算,到2020年RO膜元件(包括卷式膜和中空纤维膜)的产量可望达到6.1×105只,由于逐步取代蒸馏法,可削减约1.7×108t以上的CO2排放量。

14 结束语

国内外主要高科技纤维的创新发展,展示了高科技纤维未来的生命力及广阔的应用前景,但更多的是给国内业界增添了更大的压力。让我们共同担负起振兴中华的使命,在国内外已取得成就的基础上,加速创新,为实现“工业2025”贡献一份力量。

[1] 用NEDO的创新制法, 碳纤维生产效率提高10倍[N].化学工业日报, 2016, (23 243): 1.

[2] DOE focuses on manufacturing opportunities[J]. Composites Manufacturing, 2015, (3/4): 16.

[3] DOE linin to carbon fiber workshop. 2013.

[4] OJSC "Svetlogorsk Khimvolokno"产品说明书. 2016.

[5] Protecting key assets[J]. Future Materials, 2015, (5): 10-12.

[6] 日本Graphite Fiber公司社长和泉原谈沥青基碳纤维事业[N]. 石油化学新报, 2015, (4 889): 2-4.

[7] 强度和加工性同时提高的沥青基碳纤维"Dailead K13312"[N]. 化学工业日报, 2015, (XXX): 78.

[8] High-performance basalt fiber textiles and nonwovens[J]. Chemical International, 2015, (2): 115.

[9] Gants de travail[J]. The textile Journal, 2015, 132(3): 49-55.

[10] Nanofibers that outperform Kevlar[J]. High performance Plastics, 2015, (5): 11.

[11] 东丽销售以对位芳酰胺纤维为素材的屋顶补强用织物[N]. 石油化学新报, 2015, (4 970): 19.

[12] 帝人开发用以应对火山喷石用的对位芳酰胺纤维织物[N]. 石油化学新报, 2015, (4 979): 11.

[13] 帝人的火山喷石对等的对位芳酰胺纤维织物[N]. 化学工业日报, 2016, (23 241): 12.

[14] 帝人开始销售伸缩性提高10%的芳酰胺纤维织物[N].石油化学新报, 2015, (4 892): 27.

[15] 东丽杜邦新设芳酰胺纤维R&D设施[N]. 化学工业日报, 2015, (23 168): 1.

[16] 东丽杜邦销售探索深海油田用的高压软管的补强纤维,并提供解决方案[N]. 石油化学新报, 2015, (4 996): 3-4.

[17] 帝人在泰国的新型间位芳酰胺纤维生产厂开始运行[J]. JETI, 2015, 63(11): 44.

[18] 帝人在中国投入间位芳酰胺纤维滤袋[N]. 化学工业日报, 2015, (23 222): 2.

[19] 帝人开拓高性能纤维下游制品新用途[N]. 石油化学新报, 2015, (4 961): 2-3.

[20] 帝人尖端材料公司扩售灭火和耐热兼有的防灾帘布[N].化学工业日报, 2015, (23 196): 12.

[21] 帝人在松山建燃烧实验室[N]. 化学工业日报, 2015, (23 221): 12.

[22] 帝人在中国一贯生产防护服[N]. 化学工业日报, 2015, (23 232): 2.

[23] New prospects for high-performance polyethylene fibers[M]. Man-Made Fiber Year Book, 2015: 49-50.

[24] 东ソー确立超高分子量PE的茂金属量产技术[N]. 化学工业日报, 2015, (23 052): 1.

[25] Dynamic Dyneema[J]. Future Materials, 2015, (1): 25-26.

[26] 月淳二. 超高分子量聚乙烯[J]. 日文, 2015, (1): 58-63.

[27] LCP的世界需求呈现负增长[N]. 石油化学新闻, 2016, (4 974): 3.

[28] LCP的非注射成型用途扩大[N]. 石油化学新闻, 2016, (4 923): 1.

[29] 住友化学的LCP功能提高,成长加速[N]. 石油化学新闻, 2015, (4 967): 3.

[30] 聚芳酯纤维通过体制改善而利润率提高[N]. 石油化学新报, 2015, (4 974): 6.

[31] KBセーレン检讨LCP纤维的增强[N]. 化学工业日报, 2015, (23 168): 12.

[32] 以21世纪好企业作为视线[J]. 不织布情报, 2015, (483): 18.

[33] 高性能液晶芳香族聚酯纤维"Zxion". 产品说明书, 2016.

[34] 宇部兴产加速开发チラノ纤维[N]. 化学工业日报, 2015, (23 182): 12.

[35] 青木卓哉, 小笠原俊夫, SiC纤维增强Si-Ti合金复合材料的试制与评价[C]. 日本复合材料论文集, 2014, (A1-11): 27-28.

[36] 三菱树脂公司在坂出完成氧化铝纤维设备的增强[N].石油化学新报, (4 911): 7.

[37] 开发面向隔热材料的兼有耐热和氧化铝非反应性无机纤维[J]. 工业材料, 2015, 63(11): 2.

[38] Evonik公司P84产品说明书, 2016.

[39] 金山贤治湿法纺丝法聚酰亚胺纤维的开发[J]. 不织布情报, 2015, (482): 7-10.

[40] 帝人扩大PPS独自品[N]. 石油化学新闻, 2015, (4 969): 1. [41] 目指21世纪的好企业[J]. 不织布情报, 2015, (483): 18-19.

[42] 住友化学PPS树脂纤维Gradio产品说明书, 2016.

[43] UJSC "Svetlogorsk KhimvoloKno" (白俄)ARSELON产品说明书, 2016.

[44] Thinking small to grow big[J]. Future Materials, 2015, (6): 20-21.

[45] 幸田祥人, 高田克则, 坂井辙. 通过长尺寸碳纳米管实现氟树脂的高功能化[J]. プラスチックス, 2015, (9): 16-20.

[46] Yaodong Liu. Gel-spun nanotubes/polyacrylonitrile composite fiberPart I: Effect of carbon nanotubes on stabilization[J]. Carbon, 2011, (49): 4 466-4 476.

[47] Yaodong Liu. PartⅡ: stabilization reaction Kinetics and effect of gas environment[J]. Carbon, 2011, (49): 4 477-4 486.

[48] Yaodong Liu. PartⅢ: Effect of stabilization conditions on carbon fiber properties[J]. Carbon, 2011, (49): 4 487-4 496.

[49] J.seda. Continuous electrodeposition of polypyrrole on carbon nanotube-carbon fiberhybrids as a protective treatment against nanotube dispersion[J]. Carbon, 2013, (51): 20-26.

[50] 营野熏. PVA聚合度对高密度化无捻CNT丝机械性能的影响[C]. 日本复合材料会议论文集, (Al-08): 21-22.

[60] Keisuke Scko. 采用高取向CNT片材开发CNT复合材料形变传感器[C]. 日本复合材料会议论文集, (C2-06): 219-220.

[61] Hidetosshi Matsumoto. Graphene nanoribbon as promising filler of composite fibers and textiles.

Great innovations of hi-tech fibers were comming

LUO Yi-feng, LUO Xi-min

( National Specialty Synthetize Fiber Information Center, Beijing 100028 China )

Great innovations of 19 main Specialty Fibers were introduced, in which the tensile strength of Toray's PAN-CF T2000 reached 60 GPa, the production efficiency of PAN-CF will rise 10 times in 2017, the tensile strength of White Russian viscose-based carbon fiber had reached 2 GPa, the tensile strength of mesophase pitchbased carbon fiber produced by Mitsubishi Resin Company have raised 20% and the deformability was improved, 13 new varieties of Kevlar produced by Du Pont during 15 years, Teijin's Conex neo was easy to dye and 0.9 dtex of ultrafine product was developed, hollow micro and nano ceramic powder was suggested to add into basalt fiber composite to solve its higher density and higher 3 timecost if compared with glass fiber reinforced plastic, the time of high temperature treatment will be shorten largely for aromatic polyester fiber in near future, the highest strength and high modulus PIM fiber will be R&D direction in future, non chlorine process of PPS and 0.2 dtex PPS spinning process were important innovations, the added of CNT and graphene into traditional fibers will open up new application fields for these composite fibers, while hollow fiber FO membrane has been developing.

specialty fiber; application; innovation; challenge; counter measure

TQ342.7; TQ342.8; TQ343

A

1007-9815(2016)02-0001-13

定稿日期:2016-04-27

罗益锋(1937-),男,浙江宁波人,教授级高工,中心主任,《高科技纤维与应用》杂志主编,中国新材料技术协会会长,中国化纤工业协会顾问,波恩项目投资有限公司专家组组长,从事高新技术纤维、复合材料、新能源化工等技术、经济和信息综合研究,(电子信箱)luoyifengzg@163.com。