铺层顺序及补片偏转对挖补修理层合板低速冲击性能的影响

2017-01-12杜晓渊程小全胡仁伟包建文

杜晓渊,张 婕,程小全,胡仁伟,包建文

(1. 北京航空航天大学 航空科学与工程学院,北京 100191;2. 中航复合材料有限责任公司,北京 100095)

铺层顺序及补片偏转对挖补修理层合板低速冲击性能的影响

杜晓渊1,张 婕1,程小全1,胡仁伟1,包建文2

(1. 北京航空航天大学 航空科学与工程学院,北京 100191;2. 中航复合材料有限责任公司,北京 100095)

根据试验研究的结果建立了挖补修理后碳纤维复合材料层合板低速冲击性能分析有限元模型,并对低速冲击响应及挖补板的冲击损伤进行了分析,理论计算与试验结果吻合良好。在此基础上,就母板与补片铺层顺序以及补片偏转对挖补板低速冲击性能的影响进行了研究,结果表明:补片铺层顺序的改变对冲击载荷响应的影响很小,但对表面及内部分层损伤面积和形状的影响却较大;补片偏转5°时,最大冲击载荷提前出现并且显著降低,分层损伤面积变化不大,分层损伤区域长轴方向向着补片偏转方向偏转。

层合板;铺层顺序;补片偏转;挖补修理;低速冲击;性能;试验

0 引言

复合材料不同于金属材料,其最显著的特点就是比强度大、比刚度大和具有灵活的可设计性。基于这些特点,复合材料在飞行器结构中得到大量使用[1]。飞行器中的复合材料结构在服役过程中不可能完全避免损伤,因此需要对其进行修理和修理后的性能研究。

现今较多采用的胶接修理中,挖补修理拥有气动外形光滑和无偏心载荷的优点,是一种永久性的修理方案,更加适合于航空器表面结构[2~3]。在挖补层合结构低速冲击损伤研究方面,Takahashi等[4]用Lamb波探测法对复合材料挖补修理结构的冲击损伤进行研究,展示了在不同冲击能量下冲击在胶接区域中部的超声探伤图像,得出了损伤区域面积随冲击能量增加的结论;Stefanie等[5]首次采用有限元和试验相结合的方法研究了碳纤维复合材料挖补接头的冲击承载,得出挖补接头强度与损伤面积有关的结论;Harman等[6]通过设计多组对照试验,研究了高温和高负荷复合材料修理结构的冲击损伤容限。评估了低能量冲击在损伤高敏感区域给原始复合材料结构和其修补结构造成的相关强度衰减。试验结果表明原始结构的冲击后压缩强度比修理结构的低,修理后结构的冲击后拉伸强度有所减损。赵文漪等[7]通过试验研究了冲击位置对挖补修理层合板冲击后压缩性能(CAI)的影响,试验表明挖补修理层合板在不同位置冲击后的剩余压缩强度大小不等且均不高于原始层合板的冲击后压缩强度。

目前,有关挖补修理复合材料结构低速冲击性能理论方面的研究工作较少,而这方面的研究对于了解挖补结构的冲击损伤及其扩展机理是必不可少的,对于挖补结构低速冲击性能的提高有着重要意义。

本试验研究建立了挖补修理层合板低速冲击有限元模型,并得到了试验验证。然后,利用该模型对补片和母板的铺层顺序,以及补片装配偏转公差对挖补板低速冲击性能的影响进行了研究,目的是对复合材料结构挖补修理设计及工艺控制提供参考。

1 试验与有限元建模

1.1 试验

低速冲击试验参考了ASTM D7136标准[8],试验装置为双导轨自由落锤式冲击试验台。试件放置在支座的一个矩形凹槽内,固定方式为4 个角上的螺杆固定。冲头为8 mm半径半球钢制冲头,冲头质量为5.5 kg。调节冲头高度即可获得不同冲击能量。

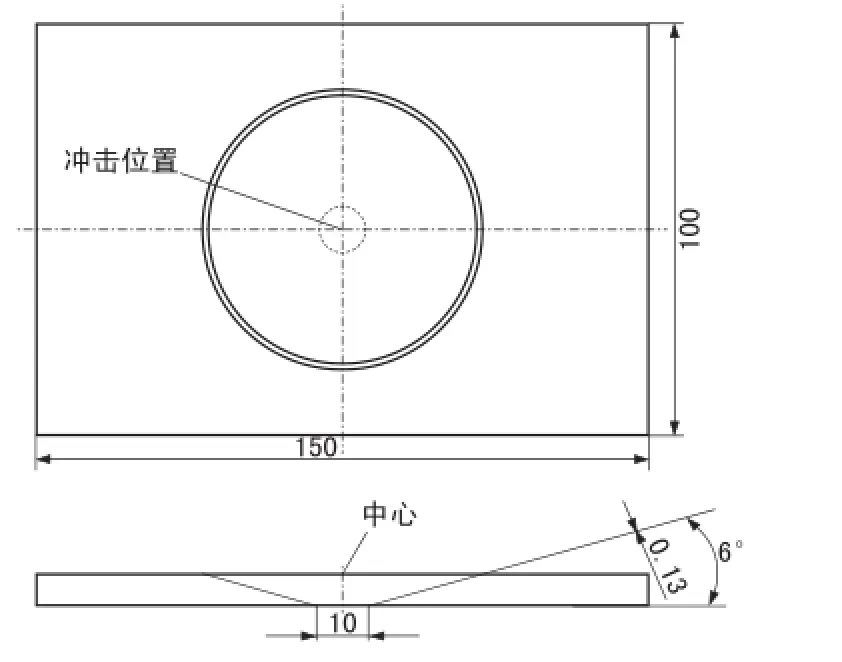

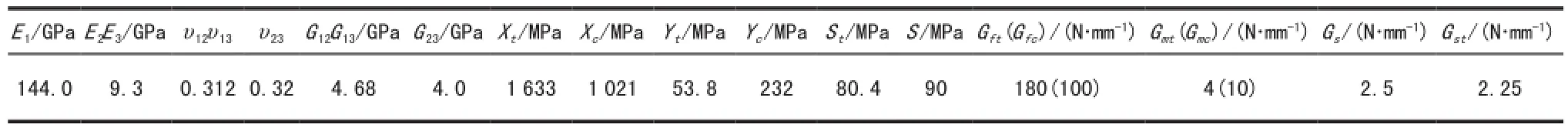

试件材料为CCF300/5228A(碳纤维/环氧树脂)层合板,试件尺寸(长×宽)150×100 mm,铺层顺序为[45/02/-45/90/45/02/-45/0]S,挖补角为6°,如图1所示。胶层材料用SY-14M,胶膜厚0.13 mm[9],冲击能量为6.67 J/mm。表1为试件铺层材料的基本力学性能。

表1中,E为材料弹性模量,υ为泊松比,G为剪切模量,Xt和Xc分别为1方向拉伸和压缩强度,Yt和Yc分别为2方向拉伸和压缩强度,S为剪切强度,Gƒt和Gƒc为纤维拉和压断裂能密度,Gmt和Gmc为基体拉和压断裂能密度。

图1 挖补板冲击试件及冲击位置

表1 CCF300/5228A铺层基本力学性能

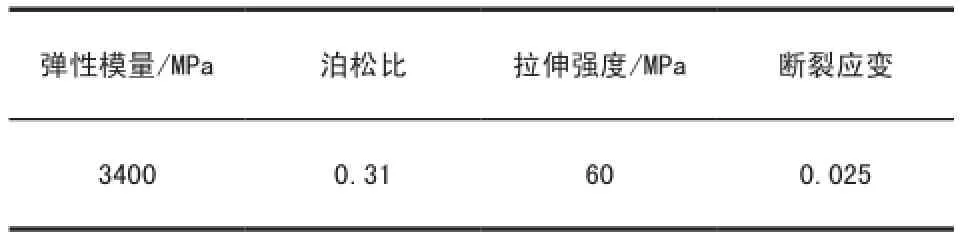

表2给出了胶黏剂的基本性能参数。

表2 SY-14M胶黏剂参数

采用落锤重物冲击试验台进行冲击试验,冲头质量为5.5 kg,选定6.67 J/mm为冲击能量,补片中心为冲击点。试验通过动态载荷传感器测量冲击过程中冲击载荷的时间历程,并用超声波C扫描检测冲击后试件的损伤情况[10~11]。

1.2 有限元建模

利用Abaqus软件平台,建立三维层合板连续损伤模型。不同于传统的刚度衰减法,模型采用了VUMAT用户自定义子程序来实现材料的连续损伤模拟。

复合材料采用分类损伤判据来模拟损伤过程,本试验研究考虑4 类损伤形式,即纤维拉伸和压缩损伤、基体拉伸和压缩损伤、面内面外剪切破坏以及分层破坏。纤维和基体损伤采用Hashin准则判据[12],剪切破坏采用最大应变准则[13],分层损伤采用Cohesive单元表述。

一旦满足损伤判据,即判定损伤萌生。然后刚度开始衰减,引入衰减系数d,使得d是损伤判据值ƒ的函数,刚度系数按照C '=(1 – d)C进行连续衰减,具体衰减细节见文献[14]。

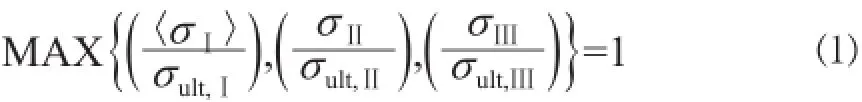

采用零厚度Cohesive单元[15]模拟层间损伤,单元材料性能如表3所列。其损伤萌生判据采用最大应力准则,具体如下:

其中σult,Ⅰ、σult,Ⅱ和σult,Ⅲ分别为界面法向、剪切1方向和剪切2方向界面强度。

损伤衰减判据采用power准则:

其中GⅠC、GⅡC和GⅢC为3 个方向的界面断裂韧性。

由于试件由4 个螺杆头压在4 个角上,模型的边界条件设定为四周约束位移但不约束转动的铰支。虽然试件平面尺寸为150×100 mm,但试件低速冲击时的真实边界为其中央的125×70 mm区域边界,此即为模型尺寸的大小。

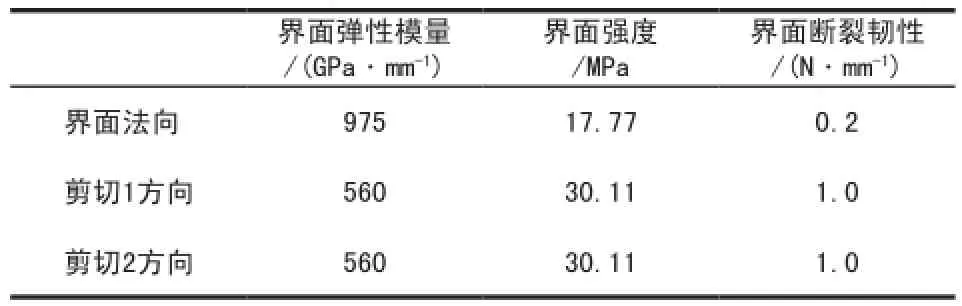

层合板在厚度方向上划分20层网格,用于模拟层合板的各个单层。根据低速冲击层合板的受载及损伤特点,将层合板中央区域的网格划分较密,四周较稀疏。有限元网格如图2所示,采用三维六面体减缩积分单元(C3D8R)进行模拟。该单元能在数量较多时保证计算的准确性。

因为实际冲头变形很小,所以在模型里不予考虑冲头变形,对冲头施加初始速度V=2Et/m =2.46 m/s,其中能量(E)=6.67 J/mm,结构厚度(t)= 2.5mm,重物质量(m)=5.5 kg。

表3 Cohesive单元材料性能

图2 模型网格划分情况

2 有限元模型的验证

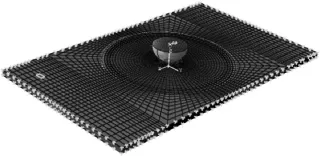

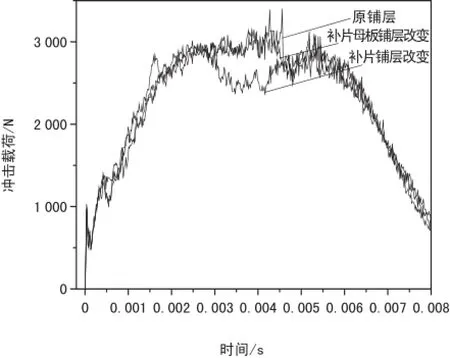

图3 有限元和试验得到的冲击载荷-时间曲线

图3给出了挖补板低速冲击载荷-时间响应曲线。图中曲线显示,有限元与试验结果吻合较好。冲击载荷曲线开始阶段振荡上升,这一阶段挖补板没有发生损伤,然后曲线斜率变小,载荷出现第一次骤降,这时结构内出现了分层损伤,导致整体刚度降低,把此时的载荷定义为损伤临界载荷[16]。之后载荷继续振荡上升到最大值,然后出现第二次骤降,进入平台期,这是由于分层损伤已扩展到最大,其他形式的损伤迅速扩展。最后阶段,冲头已经反弹离开试件,载荷下降,直到冲击结束[17~18]。

计算与试验的损伤临界载荷均约2 kN,最大冲击载荷均约3 kN,达到这一载荷的时间也都约4 ms。

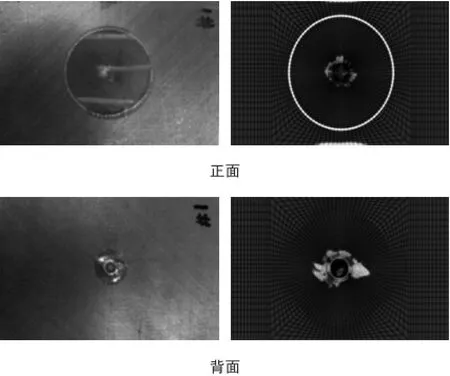

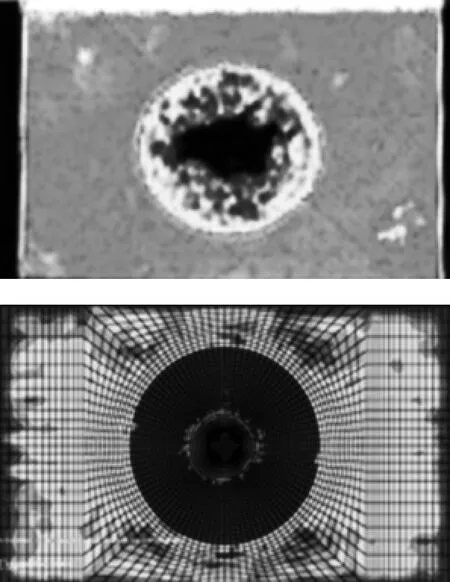

图4对比了试验与有限元的损伤形貌,结果一致性较好。挖补板冲击后,正面为大小与冲头相当的凹坑,这一区域内纤维断裂,基体被压碎,背面是补片小圆面有被冲出的趋势,周围胶层脱粘及母板纤维劈裂。图5对比了C扫描和有限元得到的分层损伤,结果表明分层区域形状相似,是一个不规则的椭圆形区域,其长轴沿0°方向,损伤没有扩展到母板区域。

从低速冲击的载荷响应及冲击后损伤特征的结果对比,可以证明所建有限元模型的有效性。

图4 试验与有限元的正/背面损伤形貌

图5 C扫描与有限元的分层损伤

3 挖补板低速冲击性能影响因素分析

3.1 铺层顺序的影响

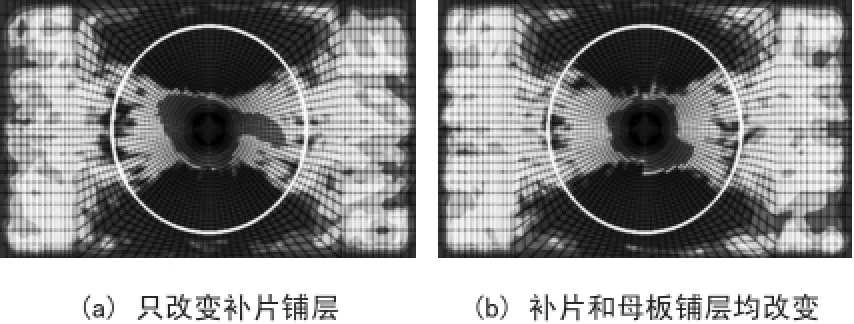

铺层顺序对挖补结构的低速冲击性能可能会有影响,为此,对两种铺层情况进一步开展研究:①母板铺层(原试验件)不变,补片铺层改为[0/-45/02/45/90/-45/02/45]S;②补片和母板的铺层同时改变为[0/-45/02/45/90/-45/02/45]S。与试验件相比,改变后的铺层仅顺序不同,各铺层比例保持不变。

图6所示为冲击载荷-时间曲线,可见,无论是改变补片铺层顺序还是同时改变补片与母板铺层的顺序,挖补板的冲击载荷历程与原试验件的情况大致相同。

只改变补片的铺层顺序,挖补板的载荷曲线在达到最大冲击载荷前与原铺层板的曲线几乎一致。仔细对比图中的曲线,可以发现对于本试验研究的结构,补片铺层顺序的改变对结构的刚度与损伤临界载荷基本没有影响,只不过最大冲击载荷稍有降低,出现最大冲击载荷的时间要比原铺层结构早约2 ms。因为补片铺层顺序的改变只对整个挖补板的刚度产生局部影响,且影响较小,所以对挖补板的冲击响应影响较小。

图6 两种铺层形式与原铺层冲击载荷-时间曲线

补片和母板铺层均改变的板与原铺层板的载荷响应曲线几乎完全重合,说明铺层顺序稍作调整不会改变挖补板的冲击响应,这与无修理层合板的情况一致。

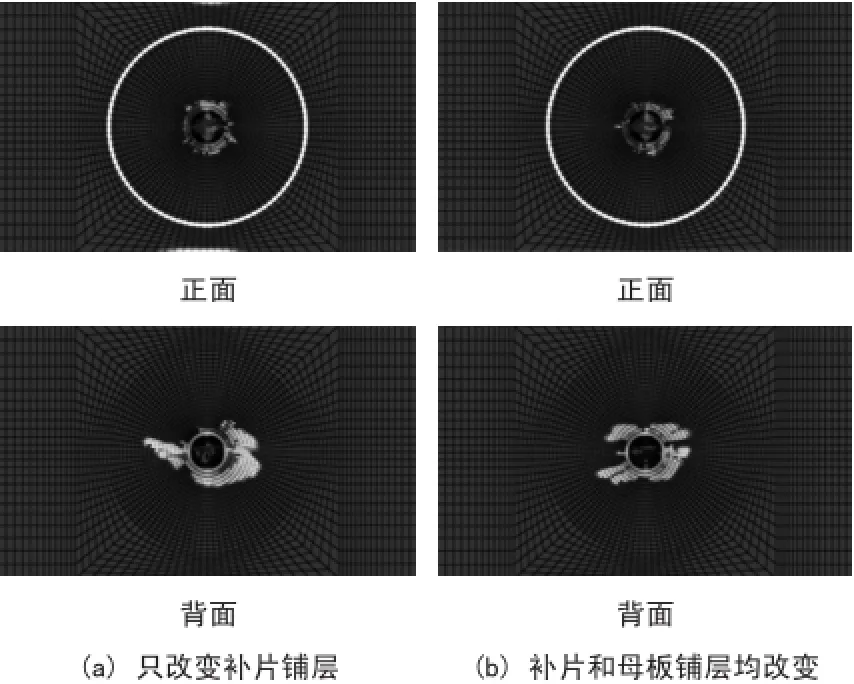

对比图7中两种铺层形式的正面损伤形貌,可以发现它们与图4所示的原铺层板的相似,损伤区域是一个和冲头大小相当的圆形区域,发生的是纤维断裂和基体压碎。但是,板的背面损伤形貌却有较大差别。只改变补片铺层板背面的损伤形状与原铺层板较相似,是围绕着补片小圆的纤维断裂损伤区域,其方向大致为0°。补片和母板铺层同时改变的板背面的纤维断裂区域的方向大致为45°。可见,铺层顺序的改变,对冲击损伤的形貌会有较大影响。

图8给出了两种改变铺层顺序挖补板的分层损伤图,可见它们的损伤面积都比原铺层板大,其中,只改变补片铺层板的分层面积最大,其分层区域形状类似于枣核形,长轴方向沿-45°方向。补片与母板铺层均改变板的分层区域形状是一个不太规则的形状,其长轴沿-45°方向。可见铺层顺序的改变,改变了分层损伤的面积与形状。

3.2 补片偏转的影响

考虑到实际操作过程中可能出现补片偏转的情况,这里对补片相对于母板逆时针旋转5°的情况进行研究。

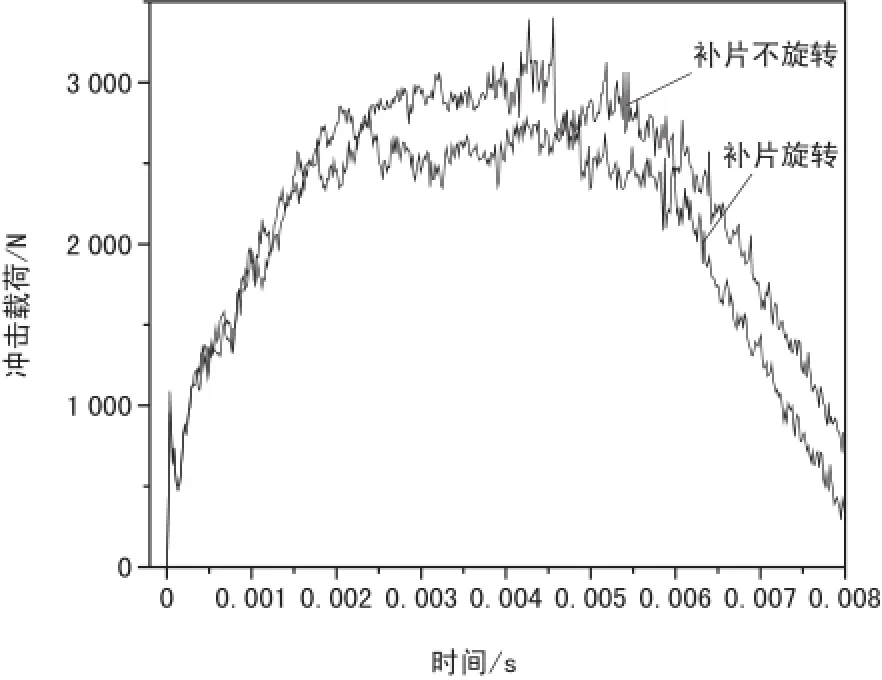

图9给出了补片偏转和补片不偏转结构的冲击载荷-时间曲线。在冲击开始阶段,两条曲线均规则振荡上升,斜率保持一致,损伤临界载荷都为2 kN。说明补片偏转一个小角度后,对结构出现损伤前的刚度影响不大。但是补片偏转后板的最大冲击载荷点提前达到,其值约为2.75 kN,明显小于补片不偏转的3 kN。可见补片偏转对冲击载荷历程有一定的影响。

图7 两种铺层形式正面和背面损伤形貌

图8 两种铺层形式分层损伤

图9 补片偏转与不偏转冲击载荷-时间曲线

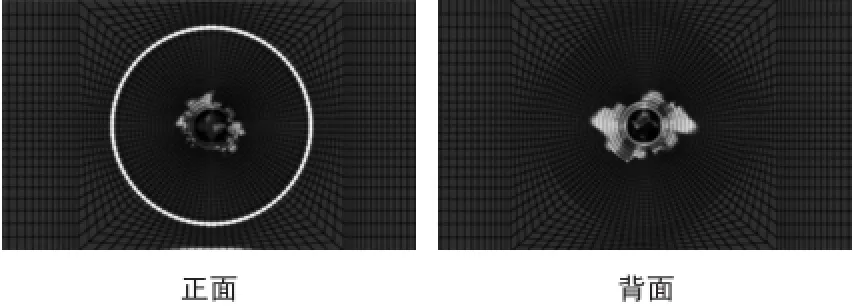

图10 补片偏转板正面和背面损伤形貌

图11 补片偏转板分层损伤

图10 所示的偏转补片板的正面和背面损伤与原结构的损伤基本一致。图11所示的是偏转补片板的分层损伤情况,其面积与补片不偏转板的基本一样,但是其长轴的方向偏离了0°方向。可见补片的偏转致使分层损伤区域的形貌发生了变化。

4 结论

在试验研究基础上,建立了挖补修理层合板低速冲击有限元分析模型,然后利用该模型对母板和补片铺层顺序以及补片偏转对挖补板低速冲击性能的影响进行了研究,得到以下结论:

⑴ 只改变补片铺层顺序会使最大冲击载荷提前出现,但最大冲击载荷下降;补片和母板铺层顺序均改变对整个结构的刚度和强度几乎无影响。铺层顺序的改变会使分层损伤面积增大并且长轴方向偏转。

⑵ 补片偏转5°时,最大冲击载荷提前出现并显著降低,分层损伤面积变化不大,长轴方向向着补片偏转方向偏转。

[1] 陈祥宝, 张宝艳, 邢丽英. 先进树脂基复合材料技术发展及应用现状[J]. 中国材料进展, 2009, (6): 2-12.

[2] 王耀先. 复合材料结构设计[M]. 北京: 化学工业出版社, 2001.

[3] Jones R, Chiu W K, Smith R. Airworthiness of composite repairs: Failure mechanisms[J]. Engineering Failure Analysis, 1995, 2(2): 117-128.

[4] Takahashi I, Ito Y, Takeda S, et al. Impact damage detection on scarf-repaired composites using Lamb wave sensing[C]//16th international conference on composite materials. Japan, 2007.

[5] Feih S, Gunnion A J, Li H C H, et al. Loaded carbon composite scarf joints subject to impact[C]//Proceedings of the 5th Australasian Congress on Applied Mechanics. Engineers Australia, 2007: 749.

[6] Harman A B, Rider A N. Impact damage tolerance of composite repairs to highly-loaded, high temperature composite structures[J]. Composites Part A: Applied Science and Manufacturing, 2011, 42(10): 1 321-1 334.

[7] 赵文漪, 程小全, 郭鑫, 等. 冲击位置对挖补修理层合板冲击后压缩性能的影响[J]. 高科技纤维与应用, 2013, 38(6): 10-14.

[8] ASTM D7136. Standard Test Method for Measuring the Damage Resistance of a Fiber-Reinforced Polymer Matrix Composite to a Drop-Weight Impact Event[S]. West Conshohocken, PA: ASTM International, 2008.

[9] Cheng X. Damage of scarf-repaired composite laminates subjected to low-velocity impacts[J]. Steel & Composite Structures, 2014, 17(2): 199-213.

[10] Abrate S. Impact on laminated composite mate rials[J]. Applied mechanics reviews, 1991, 44(4): 155-190.

[11] Abrate S. Impact on laminated composites: recent advances[J]. Applied Mechanics Reviews, 1994, (47): 517.

[12] Hashin Z. Fatigue Failure Criteria for Unidirectional Fiber Composites[R]. PENNSYLVANIA UNIV PHILADELPHIA DEPT OF MATERIALS SCIENCE AND ENGINEERING, 1980.

[13] Shokrieh M M, Lessard L B. Progressive fatigue damage modeling of composite materials, part I: Modeling[J]. Journal of composite materials, 2000, (34): 1 056-1 080.

[14] 范景峰. 挖补修理层合板低速冲击损伤研究[D]. 北京: 北京航空航天大学航空科学与工程学院, 2015: 32-36.

[15] Zhang Y, Zhu P, Lai X. Finite element analysis of low-velocity impact damage in composite laminated plates[J]. Materials & design, 2006, 27(6): 513-519.

[16] Liu S, Cheng X, Xu Y, et al. Study on impact performances of scarf-repaired carbon fiber reinforced polymer laminates[J]. Journal of Reinforced Plastics & Composites, 2014, 34(1): 60-71.

[17] Schoeppner G A, Abrate S. Delamination threshold loads for low velocity impact on composite laminates[J]. Composites Part A: applied science and manufacturing, 2000, 31(9): 903-915.

[18] Lee S M, Zahuta P. Instrumented impact and static indentation of composites[J]. Journal of Composite Materials, 1991, 25(2): 204-222.

Effects of stacking sequence and patch rotation on low-velocity impact properties of scarf-repaired composite laminates

DU Xiao-yuan1, ZHANG Jie1; CHENG Xiao-quan1; HU Ren-wei1; BAO Jian-wen2

( 1. School of Aeronautical Science and Engineering, Beihang University, Beijing 100191 China; 2. AVIC composite corporationLTD, Beijing 100095 China )

A finite element model of scarf-repaired carbon composite laminate was built to study its low-velocity impact performance based on the experimental research. Impact response and damage of scarf-repaired laminates were analyzed. The theoretical results agreed with the experimental results well. On this basis, the effect of the stacking sequence of the patch and parent plate and mismatch between the patch and parent plate on impact performance of scarf-repaired laminates were investigated. The results show that the variation of patch stacking sequence has little effect on impact force, but has significant effect on the surface damage area and delamination damage area as well as their shape. 5° mismatch can make the maximum impact force arise earlier and lower obviously compared with the match one. The delamination damage area has little change, but the principal axis of the damage area rotates in the same direction of patch rotation.

composite laminate; stacking sequence; patch rotation; scarf-repair; low-velocity impact; properties; test

V250.2; V258

A

1007-9815(2016)02-0032-06

定稿日期:2016-04-02

国家自然科学基金(11472024)

杜晓渊(1994-),男,云南昆明人,硕士研究生,主要研究方向为复合材料结构设计和损伤容限分析,(电子信箱)du.xiaoyuan@qq.com;通讯作者:程小全,男,教授,博导,(电子信箱)xiaoquan_cheng@buaa.edu.cn。