关于汽车运输船刚性设计与柔性设计的强度比较分析

2017-01-10范德洪

范德洪

(意大利船级社(中国)有限公司 上海200052)

关于汽车运输船刚性设计与柔性设计的强度比较分析

范德洪

(意大利船级社(中国)有限公司 上海200052)

在汽车运输船的设计中,一般存在刚性设计和柔性设计这两种思路。刚性设计较传统,但近年来也有汽车运输船采用柔性设计的。文中以一艘5 000车的汽车运输船为例,分别进行了刚性设计和柔性设计的舱段有限元分析,以比较两种设计在结构强度方面的特点,并对柔性设计的支柱与甲板强框相交处的结构进行了细化和疲劳分析,为今后汽车运输船的设计提供有价值的参考。

汽车运输船;刚性设计;柔性设计;疲劳分析

引 言

近年来,随着汽车工业和汽车贸易的不断发展,以汽车为运输对象的汽车滚装船(PCTC)的市场需求也在不断增加,向着速度更高、装载量更大、性能更完善的方向发展[5]。船体结构设计一直是PCTC的技术难点。由于PCTC的结构特点,具有多层贯穿全船的车辆甲板,故其重心位置一般比较高,横向挠曲强度成为结构设计中的关键。现实中,PCTC船设计通常有刚性设计和柔性设计两种思路,而且各具特点。本文以一艘5 000车的PCTC为例,分别将采用刚性设计和柔性设计的船体结构在横向挠曲工况下进行舱段有限元分析,以便了解两种设计对于结构强度的影响。

1 刚性设计和柔性设计的特点

PCTC船的车辆甲板层数多,且大部分连续甲板位于干舷甲板。当船舶受到波浪的作用而产生横摇时,左右舷水压因不对称而产生较大的横向弯矩,且所装载车辆的质量和因横摇而产生并作用于汽车上的惯性力最终都将作用于船体结构,从而形成非对称载荷。在剪切效应作用下,PCTC船的横向强框架会发生歪斜,使得上半部分区域的船体相对下面船体发生偏转,导致结构发生挠曲变形。由此可见,PCTC船结构设计中的横向挠曲强度是否得到妥善解决是结构设计中十分关键的问题[6]。

传统的刚性设计是指在结构设计中采用传统的船舶结构力学原理和方式来解决PCTC船的横向挠曲强度问题。通过在干舷甲板上下设置半横舱壁和全横舱壁与强肋骨、甲板强横梁共同组成横向防挠曲框架,来解决横向挠曲强度问题[6]。本文所研究的5 000车PCTC刚性设计的中剖面如图1所示。

图1 刚性设计中剖面图

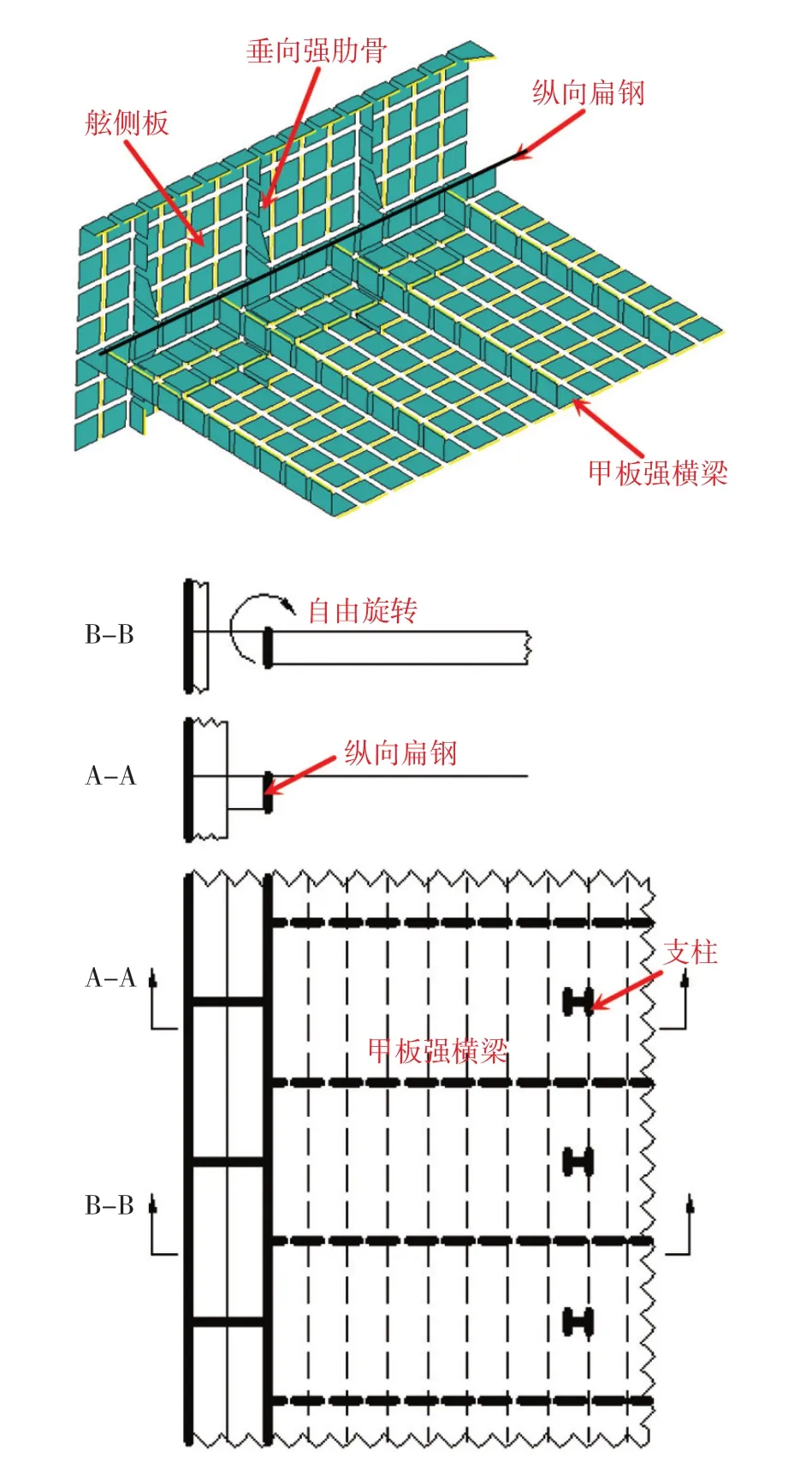

柔性设计最早由挪威船级社提出,并逐步发展完善。其基本理念是允许横向框架发生横向位移,以减少构件端部的应力水平。各层车辆甲板的横向强横梁与舷侧的强肋骨不直接相连,而是通过具有柔性变形的纵向构件交错相连共同组成一个铰链式的节点[6]。此纵向构件一般为扁钢,自由边不需加强,高度方向尺寸较大,能承受较大的扭曲变形而不损坏自身结构及两端的连接节点。甲板强横梁与舷侧结构的一般连接如图2所示。

图2 甲板横梁与舷侧构件的连接

柔性设计不足之处在于结构较为复杂,关键节点的焊接要求为全焊透、要求100%探伤,施工难度较大[5]。文中的5 000车PCTC柔性设计的中剖面如下页图3所示。

2 意大利船级社的规范要求

由于横向挠曲强度对于PCTC船至关重要,同时为了研究刚性设计和柔性设计对于PCTC船结构的影响,本文根据意大利船级社海船规范和关于PCTC船结构分析的指导性文件[1-2],利用意大利船级社三维有限元计算软件LH-3D,对一艘5 000车PCTC,在横向挠曲工况下,进行了舱段有限元分析。

2.1 舱段模型的范围

舱段有限元模型的范围包括纵向、横向和垂向。

(1)纵向沿船长包括两个支柱之间的结构,并沿船长向前后各延伸最少一个半强框架。

(2)横向包括整个船宽范围内的结构。

(3)垂向从基线到最上层甲板的所有结构。

5 000车PCTC的舱段有限元模型如图4所示。

图4 舱段有限元模型

2.2 边界条件

根据意大利船级社海船规范(简称RINA Rule)Pt.B Ch.7 App.1 3.6,模型的边界条件如下所述:

(1)模型的尾端所有节点约束纵向和垂向的平动自由度,以及所有转动自由度。在首端独立节点上施加弯矩和剪力来保证模型的平衡。

(2)模型的首端所有纵向连续构件的节点施加刚性连接,连接于位于弯曲中和轴的独立节点上,以使首端横剖面在承受总纵弯曲时符合平断面假设。

除了在模型首尾端部施加边界条件外,由于横浪工况下横向载荷的作用,需要在首尾端添加弹簧单元来模拟端部船体结构对舱段结构横向变形的约束。弹簧单元的刚度系数RD由式(1)求得。

式中:JD为带舷侧板的甲板平均横截面的净惯性矩,m4;AD为甲板板平均横截面的净面积,m2;Sa为舷侧主要支撑构件的间距,m;x为从模型长度中间的横剖面至甲板端部量得的纵向距离,m;LD为甲板长度,m。

2.3 载荷和装载工况

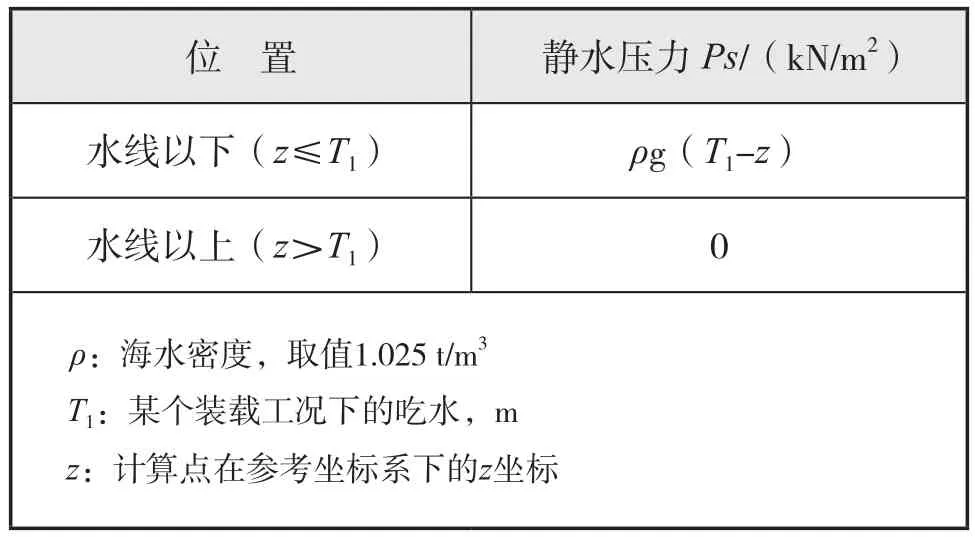

根据RINA Rule Pt.B Ch.5 Sec.5,模型所承受的静水压力如表1所示。

根据PCTC船结构分析的指导性文件,由于本文研究的工况为横向挠曲工况,波浪载荷和船体梁载荷均按照载荷工况“d ”来施加。

根据RINA Rule Pt.B Ch.7 App.2 4.3,船体梁载荷如表2所示。

横浪状态下的波浪压力,根据RINA Rule Pt.B Ch.7 App.1,如表3所示。

表1 静水压力

表2 船体梁载荷

表3 横浪状态下的波浪压力(载荷工况“d ”)

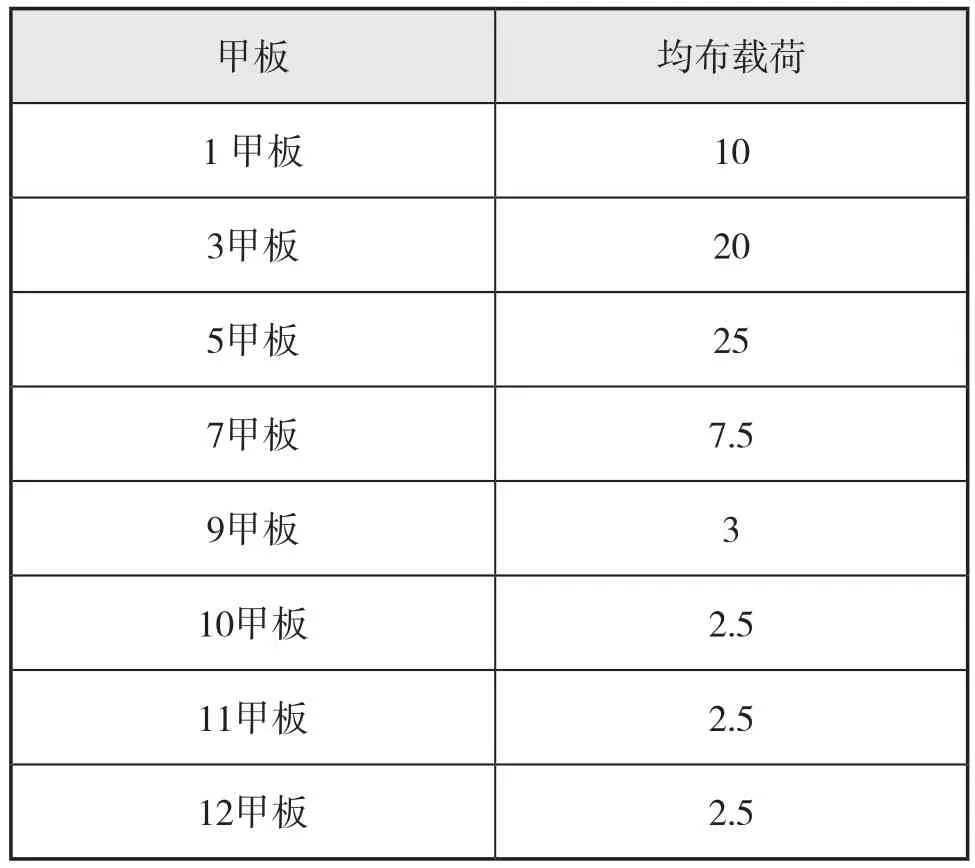

模型的装载工况考虑满载状态,模型中的车辆载荷以均布载荷(UDL)的方式施加在各层甲板上。各层甲板的均布载荷如表4所示。

表4 甲板的车辆载荷UDLkN/m2

加载过后的舱段模型截面如图5所示。

图5 加载后的舱段模型截面

2.4 腐蚀增量

根据RINA Rule Pt.B Ch.7 App.2 3.1.2的要求,模型取净厚度,考虑Pt.B Ch.4 Sec.2[1]规定的腐蚀增量。结构单元的净厚度属性为总厚度减去0.5tc。

2.5 校核横准

根据RINA Rule Pt.B Ch.7 Sec.3 4.3,舱段模型主要支撑构件的相当应力σVM和剪应力τ12需满足如下公式:

式中:Ry为材料的屈服应力,取值235/k,k为材料系数;γR为阻抗因子,对于粗网格模型,取值1.2;γm为材料因子,取值1.02。

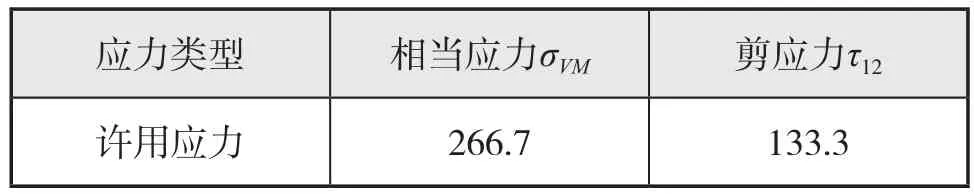

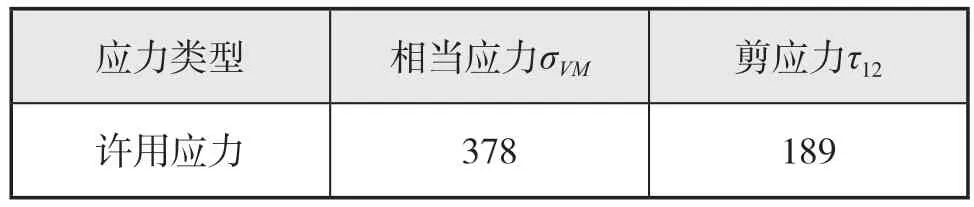

由于5 000车PCTC的船体结构均采用高强度钢,材料系数k=0.72,故校核衡准如表5所示。

表5 结构粗网格分析许用应力N/mm2

3 舱段有限元分析结果

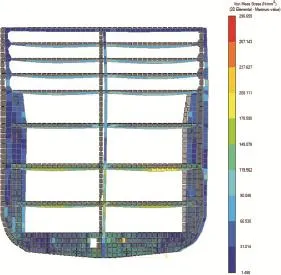

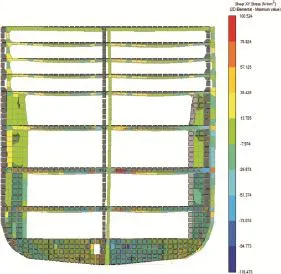

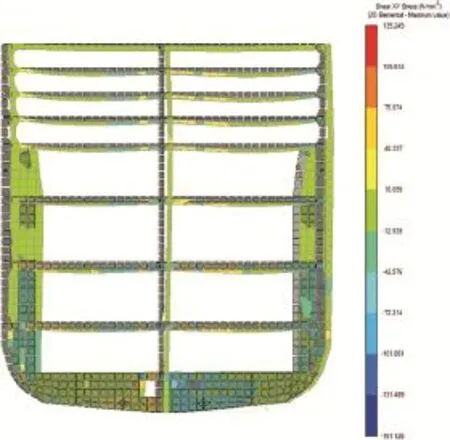

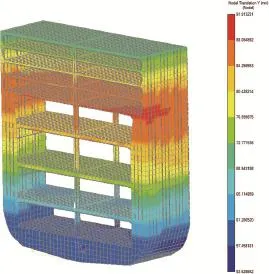

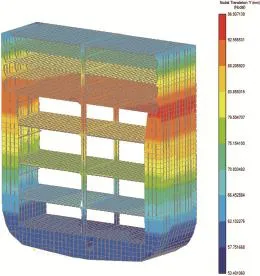

将局部载荷和船体梁载荷施加在舱段有限元模型上,经过计算,应力和变形云图如图6 — 图13所示。变形/应力云图中的灰色部分为原始模型,彩色部分为变形以后的模型。可见,模型已发生明显的横向位移。

图6 刚性设计变形和Von Mises应力云图

图7 柔性设计变形和Von Mises应力云图

图8 刚性设计变形和剪应力云图

图9 柔性设计变形和剪应力云图

图10 性设计支柱变形和Von Mises应力云图

图12 刚性设计横向变形云图

图13 柔性设计横向变形云图

从计算结果的云图可见,刚性设计总体上的应力水平和变形均小于柔性设计。特别是柔性设计中支柱上的应力水平比较高,这是设计中需要特别注意的问题。

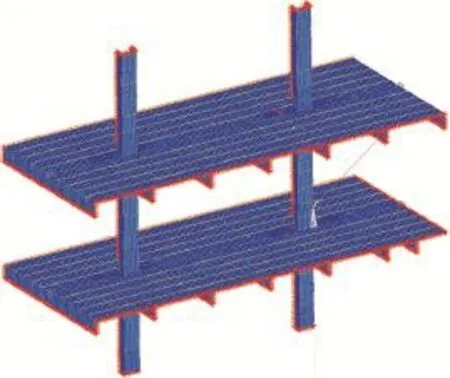

4 柔性设计支柱细网格分析

由于在舱段粗网格模型分析中,柔性设计的支柱结构应力较高,需要进行细网格分析。分析的子模型为第三层和第五层重型车辆甲板的支柱结构,子模型的网格大小约为50×50,子模型的边界条件和载荷由意大利船级社三维有限元计算软件LH-3D从舱段总体模型中自动获得。模型如图14所示。

图14 柔性设计支柱结构子模型

细网格分析的校核衡准为粗网格的校核衡准乘以一个系数a=1.3,同时阻抗因子γR取值1.1[3]。故校核横准如表6所示。

表6 支柱结构细网格分析许用应力N/mm2

柔性设计支柱子模型的细网格分析结果如图15和图16所示。

图15 支柱结构细网格Von Mises应力云图

图16 支柱结构细网格剪应力云图

从细网格计算结果可以看出,支柱的Von Mises应力和剪应力水平都超过了许用应力。

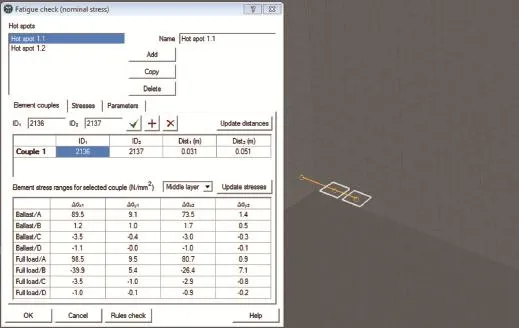

5 柔性设计支柱疲劳分析

作为柔性设计的关键技术,支柱与甲板强框相交处结构的疲劳强度需要充分关注。

疲劳分析的规范要求参考意大利船级社钢制海船规范Pt.B Ch.7 Sec.4,疲劳分析基于热点随时间变化引起的应力范围。随时间变化的局部和整体载荷由载荷工况a、b、c、d,以及满载和压载的装载工况得出。

5.1 疲劳分析的结构模型

以第五层重型车辆甲板的支柱结构为研究对象,疲劳分析的子模型如图17和图18所示。

图17 精细网格支柱子模型图

图18 局部放大图

子模型的边界条件和载荷由意大利船级社三维有限元计算软件LH-3D自动从舱段总体模型中获得。

热点区域的精细网格大小为t×t,t为热点周围结构净板厚的最小值。

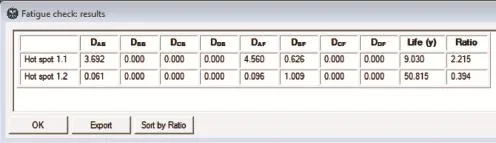

5.2 疲劳分析结果

热点分析位置和分析得出的在各种载荷工况和装载工况下的切口应力范围值如图19和下页图20所示。 支柱节点的疲劳分析结果如下页图21所示。

图19 热点分析位置及切口应力范围1

图20 热点分析位置及切口应力范围2

图21 支柱节点疲劳分析结果

从疲劳分析的结果可以看出,支柱节点应力集中最严重处的疲劳寿命只有9年,无法满足规范中25年疲劳寿命的要求。

6 结 论

鉴于大型汽车滚装船的横向挠曲强度十分关键,本文根据意大利船级社海船规范和有关PCTC船结构分析的指导性文件,以一艘5 000车PCTC为研究对象,建立舱段有限元模型,并进行横向挠曲强度的直接计算。从粗网格分析结果来看,由于船体结构均采用高强度钢,两种设计的结构强度均可以满足指导性文件和规范中校核衡准的要求;而柔性设计由于其不同于刚性设计的特殊结构形式,在支柱与甲板强框相交处的应力水平更高,需作进一步细网格分析和疲劳分析。

作为PCTC柔性设计的关键技术,支柱端部节点及尺寸设计需要设计师和审图师更加注意。支柱端部节点细网格分析的屈服强度和疲劳强度很难满足规范要求,文中的计算结果证明确实如此,特别是支柱节点的疲劳寿命和规范要求相差很大。设计时要对这方面给予更高关注度。

在设计阶段,柔性设计中的很多高应力区域都需要进行细化计算和疲劳分析;在建造阶段,关键部位的焊接要求为全焊透,且100%探伤的施工要求很高[4]。因此,无论是设计方还是建造方,都面临着严峻的挑战。

[1]RINA.Rules for the Classification of Ships 2015[S].2015.

[2]RINA.Guideline for the Structural Verification of PCTC[S].2010.

[3]RINA.Guide on complete ship model calculation of passenger ships[S].2014.

[4]应业炬, 柳向阳, 应帅.PCTC典型结构柔性设计与横向强度分析[J].造船技术, 2011(6): 14-17.

[5]谢立新.2 000车位汽车滚装船设计特点[J].船舶设计通讯, 2010(2): 3-8.

[6]张敏健.中大型汽车滚装船设计[J].上海造船, 2010(3): 22-26.

Strength comparison between rigid deck design and hinged deck design about PCTC

FAN De-hong

(RINA Italy Classif cation Society (China) Co., Ltd., Shanghai 200052, China)

In the design of pure car and truck carrier (PCTC), there are two design concepts in general, the traditional rigid deck design and the hinged deck design that has been used recently.For a 5 000 cars carrier, it carries out the finite element analysis for the cabins designed by the two methods respectively to examine their characteristics of the structural strength.The structures at the intersections of the pillars and the deck webs which are design by the hinged deck design method are refined for the fatigue analysis.It will provide valuable references for the design of PCTCs in future.

PCTC ( pure car and truck carrier); rigid deck design; hinged deck design; fatigue analysis

U661.43

A

1001-9855(2016)06-0041-09

2016-07-28;

2016-09-25

范德洪(1966-),男,船舶部副经理,新造船部经理,研究方向:新造船的审查和管理。

10.19423/j.cnki.31-1561/u.2016.06.041