HXN5B型机车小闸制动力偏弱问题整治

2017-01-09侯春涛

侯春涛

(兰州铁路局机务处,甘肃 兰州 730000)

HXN5B型机车小闸制动力偏弱问题整治

侯春涛

(兰州铁路局机务处,甘肃 兰州 730000)

针对HXN5B型机车担当编组场推峰等作业中暴露出的制动力偏弱问题,以线路条件最为典型的武威南编组场为例进行理论分析、现场论证,确定了提升HXN5B型机车制动缸最大压力、使用摩擦系数更大闸瓦的方案,来解决制动力弱可能导致冒进、溜逸等安全隐患。

机车;制动力;偏弱;整治

1 问题提出

HXN5B型机车是一种为适应中国铁路现代化、重载化、一体化、系列化而设计和生产的交流传动调车用内燃机车。它主要用于大中规模的站线编组作业,也可以用于应急的干线客货运需求。兰州铁路局HXN5B型机车陆续投入使用后,陆续收到现场乘务员反映担当编组场整列不接列车管调车作业时HXN5B型机车制动力较原DF7G型机车弱的现象。现以最为典型的兰新线武威南编组场作业情况为例,具体表现如下:

1)在推峰作业过程中,若调车机车让过D102、D104号信号机(距推峰主体信号约10辆车),遇“等距离、下峰连接”等原因,需要停车再启动的情况,因HXN5B型机车制动力偏弱,可能会出现“车列停不稳,向到达场回溜,会越过关闭的调车信号机,发生闯信号、挤道岔、侧冲”等隐患,进而酿成事故。

2)调车机经由迂回线向编组场1道、20道推送车辆时,武威南站《站细》规定10辆以下不接风,但HXN5B型机车因制动力偏弱,带车7-10辆推送时在停留车前存在不能及时停稳的情况,可能造成撞坏车辆等安全问题发生。

2 问题解决前确保武南HXN5B型机车推峰作业安全卡控措施

1)机车推峰越过D102、D104信号机停车时,乘务员采取机车手柄加载情况下制动机单阀制动方式停车,列车停妥、速度为零时自阀实施最大减压量(机车制动缸压力达到420KPa),确保就地停稳的要求。

2)带车经迂回线去编组场1道或20道,10辆以下车辆不接风时,列车进入迂回线后采用电阻制动控速,可在100m内将列车速度控制在2km/h以下,再使用单阀制动可随时停车。

3)经与武南站协商,由编组场向驼峰牵出时,不论牵车几辆,车站开放D102或D104信号机并执行车机联控后,方可执行牵出作业。

3 原因分析及攻关方向

武威南车站编组场原使用DF7G型内燃调车机,2016年7月份开始陆续使用HXN5B型交流传动内燃机车,乘务员反馈相对于既有的DF7系列调车机,HXN5B型机车的制动力“偏弱”。赴段调研发现HXN5B型机车在低速(20km/h以下)、线路短、而且在推峰作业时不连接列车管实施列车制动时问题明显。

3.1 原因分析

对比分析DF7G、HXN5B型机车的设计方案后发现,导致HXN5B型机车“制动力偏弱”的原因有如下几点:

1)础制动形式:DF7G型机车采用“杠杆”式基础制动形式,HXN5B型机车采用单元制动的基础制动形式。

2)闸瓦材质:DF7G型机车设计为铸铁闸瓦,HXN5B型机车设计采用合成闸瓦。

3)轴重:DF7G型机车轴重为23t,HXN5B型机车为25t。

3.2 解决HXN5B型机车制动力弱问题的方案

一是增大闸瓦摩擦系数;二是增大闸瓦面积;三是增大制动缸压力。

3.3 实施效果

3.3.1 增大闸瓦摩擦系数

HXN5B型机车上装车试用了增大闸瓦摩擦系数的高磨新型推峰闸瓦 (平均摩擦系数由0.3提高到0.36),初步试验结果为:机车在平直道上,制动初速为30km/h,实施小闸全制动,设计采用的闸瓦制动距离为75~80m,新型闸瓦制动距离为 65~70m,制动效果略有改善。

3.3.2 增大闸瓦面积

由于受制于HXN5B型机车基础制动单元的闸瓦托面积,增大闸瓦面积的方案可行性不高。如增加过大有可能导致闸瓦受力不均、掉块等情况发生。3.3.3 增大制动缸压力

对DK-2型制动机软件进行更改,增加小闸全制位制动缸压力:由原来的300kPa提高至450kPa。增大小闸压力后计算得HXN5B型机车的小闸制动力达到150kN,已远大于DF系列调机的小闸制动力(134kN左右),并能满足大部分推峰工况的要求(4500t车辆下滑力143kN左右)。

4 增加小闸全制位制动压力可行性计算

现就HXN5B型机车与传统的典型调机 (以DF7G型机车为例)制动距离计算作一个对比分析,阐述两种调机在制动距离方面的差异性。

4.1 武南编组场驼峰纵断面图(如图1所示)

图1 驼峰纵断面

4.2 机车制动距离对比计算

HXN5B型机车设计采用是合成闸瓦,而DF7G型机车选用则是铸铁闸瓦,两种材质不同的闸瓦在不同速度下的瞬时摩擦系数有很大的区别,如图2所示。

图2 闸瓦瞬时摩擦系数特性曲线

机车在高速工况下运行时,DF7G型机车铸铁闸瓦瞬时摩擦系数约0.1左右,而HXN5B型机车合成闸瓦的瞬时摩擦系数在0.3左右,为保证机车紧急制动距离满足铁标要求,DF7G型机车闸瓦力需比HXN5B型机车的闸瓦力大很多。而当机车在低速工况下运行时,DF7G型机车铸铁闸瓦的瞬时摩擦系数会逐步升高,甚至超过HXN5B型机车的合成闸瓦摩擦系数。而两种调机的闸瓦力不随机车速度变化,故机车低速运行时,DF7G型机车的制动力要大于HXN5B型机车侧制动力。

以下为两种调机在100km/h、60km/h、40km/h和20km/h四种速度下的制动计算,详细说明以上问题。

4.2.1 DF7G型机车制动距离计算

1)基本参数。

机车最高运行速度:v=100km/h

机车轴数:n=6

轴重:G=23t

闸瓦材质:铸铁

制动缸压力:pb=340kPa

2)一台机车总闸瓦压力:K=827.03kN

3)制动率

ν=K/(Mvg)=827.032/(138×9.80665)=0.611

4)制动距离

当速度是100km/h,取平均摩擦系数为0.10时,机车的制动距离为694.1m。

当速度是60km/h,取平均摩擦系数为0.13时,机车的制动距离为217.2m。

当速度是40km/h,取平均摩擦系数为0.16时,机车的制动距离为89.57m。

当速度是20km/h,取平均摩擦系数为0.18时,机车的制动距离为26.2m。

4.2.2 HXN5B型机车制动距离计算

1)基本参数

最高运行速度:v=100km/h

机车轴数:n=6

轴重:G=25t

单元制动器个数:12

制动缸直径:db=17.8cm

内部制动倍率:rb1=3.45

外部制动倍率:rb2=1

制动缸弹簧返力:rfp=250N

回行弹簧返力:rrp=650N

旋转质量系数:mf=0.1

内部传动效率:ηb1=0.95

外部传动效率:ηb2=1

常用全制动时制动缸空气压力:pb=340kPa

2)闸瓦压力

常用全制动时制动缸活塞力

Fp=πdb2pb/40-rfp=3.14×17.822×340/40-250= 8206.5N

闸瓦力

Ks=Fprb1ηb1-rrp=8206.5×3.45×0.95-650= 26246(N)

常用全制动时一台机车总闸瓦力

K=12Ks/1000=12×26246/1000=314.96(kN)

3)制动距离

当速度是100km/h,取平均摩擦系数为0.30时,机车的制动距离为615.8m。

当速度是60km/h,取平均摩擦系数为0.31时,机车的制动距离为234.47m。

当速度是40km/h,取平均摩擦系数为0.32时,机车的制动距离为109.6m。

当速度是20km/h,取平均摩擦系数为0.350时,机车的制动距离为31.29m。

对比结论:

1)当机车处于高速工况下,HXN5B型机车制动距离优于DF7G型机车。

2)当机车处于低速工况下,DF7G型机车制动距离优于HXN5B型机车。

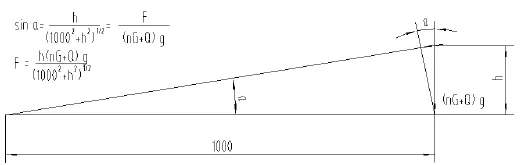

4.3 以武南编组场为例,推峰作业的单机制动力需求估算

结合HXN5B型机车运用中出现问题的情况进行计算分析,假设担当武威南站4500吨车组推峰作业。推送坡道坡度为15‰,长度为170m,坡上停留约8节车辆,其它车辆停留在坡度为1.5‰左右的坡道上(根据武南到达场坡道)。坡道下滑力计算如图3所示:

图3 坡道下滑力计算示意图

由上图公式可得,4500t车辆的坡道下滑力F为:

F=hQ1g/(10002+h2)1/2+h(nG+Q2)g/(10002+h2)1/2

式中:

15‰坡道上车辆质量:Q1=8×70=560t;

2‰坡道上车辆质量:Q2=3940t;

坡道坡度:h=15,1.5;

机车轴重:G=25t;

机车轴数:n=6。

代入上述公式计算结果如下:

F=15×560×9.8/(10002+152)1/2+1.5×(6×25+ 3940)×9.8/(10002+1.52)1/2

=82.31+60.12=142.4(kN)

结论:4500t车辆在武南站推峰坡道上理论下滑力为143kN左右。

按照厂家提供的技术文件,小闸压力为300Kpa时DF7G型机车 (高磷铸铁闸瓦)制动力约为134KN、HXN5B型机车(高磨合成闸瓦)约为100KN;当HXN5B型机车小闸推至全制位,同时将大闸推至全制位,此时制动缸压力上升至420Kpa,制动力约为139KPA,均无法满足4500t要求。

4.4 HXN5B型机车使用铸铁闸瓦的分析

HXN5B型机车(4400马力交流传动内燃机车)更换铸铁闸瓦后的制动力对比如图4所示。

图4 4400马力调机用铸铁闸瓦制动对比

由上图可知,HXN5B型机车(4400马力交流传动内燃机车)速度在0-5km/h范围内使用铸铁闸瓦制动力优于使用高磨合成闸瓦制动力;但当速度大于5km/h时,HXN5B型机车制动力会大幅下降,有行车安全问题。

结论:HXN5B型机车使用铸铁闸瓦的方案不可行。

4.5 HXN5B型机车提高制动力方案研究

4.5.1 方案一:只提高小闸压力

小闸压力提高至 450kPa后制动力曲线与HXN5B型机车紧急制动力曲线相同,参见图4中“4400-高磨合成”制动力曲线。由图4可知,机车在近0速时HXN5B单机制动力为150kN(>143KN)左右,可抵消4500t车辆的下滑力。

4.5.2 方案二:同时提高小闸压力和闸瓦摩擦系数

更改后的HXN5B型机车小闸压力提高至450kPa,同时闸瓦采用高磨新型推峰闸瓦(其平均摩擦系数由原来的0.3提高至0.36),具体制动曲线见图5。

图5 HXN5B型机车制动力提高方案二

由图5可知,同时提高小闸压力 (提高至450kPa)和闸瓦摩擦系数,HXN5B型机车制动力显著提升:在速度接近0km/h时单机制动力达到188KN(>143KN)左右,既可抵消4500吨车辆的下滑力而且能满足湿轨粘着要求。

通过上述计算分析,为提升HXN5B型机车单机制动力,可行性方案:将小闸闸缸压力提高至450kPa,确保小闸制动力(150kN左右)远大于DF系列调机的小闸制动力(134kN),并能满足大部分推峰工况的要求(4500t车辆下滑力143kN左右)。

5 具体解决方案

1)实施HXN5B型机车DK-2型制动机增加调车模式的改造,在调车模式下实现小闸闸缸压力提高至450kPa,满足编组场推峰等不连接列车管作业时单机制动需要。

2)协调武威南车务段:⑴调车机从编组场带车上峰,必须得开放D102、D104信号机(《站细》规定5辆以内不开放),以免发生闯信号、挤道岔、侧冲等问题发生。⑵峰顶作业人员加强盯控,发现列车回溜无法由机车控制时果断采取人工手拧车辆制动机等措施实施制动。

6 现场验证

1)HXN5B型机车小闸全制位采用 300kPa、450kPa减压量时单机制动距离试验。8月18日武南整备线安排HXN5B型0171机车进行此项试验,具体数据见表1。

表1 现场验证数据

从统计数据上看,HXN5B型机车制动压力改变后,小闸闸缸压力在450kPa时较300kPa停车距离缩短幅度较为明显,但因小雨轨面湿滑、轮轨粘着系数下降造成在小闸闸缸压力450kPa试验时出现了机车轮对滑行现象。

2)武南编组场驼峰推送坡HXN5B型机车小闸全制位采用450kPa列车停车试验。推送24辆满装棚车,分别在剩余10辆、8辆时要求乘务员使用小闸全制动位(减压量450kPa)坡道停车,均能停稳。经当班乘务员确认,较HXN5B型机车小闸时全制位采用300kPa停车控速有明显的改善。

7 下一步工作方向

1)继续与相关厂家共同做好小闸闸缸压力450kPa时各阶段减压速率研究,避免因制动力过强造成低速情况下轮对滑行导致的擦轮问题发生。

2)优化小闸闸缸压力提升至450kPa后的HXN5B型机车操纵办法。同时做好运用信息收集,为下一步优化软件控制打好基础。

[1] 刘豫湘,陆缙华,潘传熙,DK-1型电空制动机与电力机车空气管路系统[M].北京,中国铁道出版社,1998.

[2] 黄贵,张建勤,谢经广.HXN5B型大功率交流传动调车内燃机车[J].铁道机车与动车,2014(5).

[3] 饶忠.列车牵引计算[M].北京,中国铁道出版社,2006.

U270.11