基于ANSYS软轴型单晶炉提拉系统晃动分析

2017-01-09

(云南机电职业技术学院,云南 昆明,650203)

基于ANSYS软轴型单晶炉提拉系统晃动分析

白艳霞

(云南机电职业技术学院,云南 昆明,650203)

在软轴型单晶炉实际拉晶过程中发现,单晶炉提拉系统在其工作转速达到13~14r/min范围时,发生明显晃动,严重影响了单晶炉拉晶质量和生产效率。为解决此问题,本文选取单晶炉提拉系统为研究对象,建立提拉系统不同软轴长度和不同摆锤质量的有限元模型,对其进行结构模态分析求出固有频率及其对应的临界转速。分析结果表明,提拉系统软轴长度和摆锤质量在某些范围内,其临界转速接近13~14r/min。因此,提拉系统软轴的长度和摆锤重量是引起系统晃动的可能原因,在实际拉晶生产中为了避免提拉系统的晃动,需要选择适当长度和重量的软轴和摆锤。

单晶炉提拉系统;有限元模型;固有频率;软轴晃动

人工晶体是太阳能光伏发电产业和半导体行业发展所需的核心原材料,单晶炉是制造人工晶体的专用设备,目前国内外的单晶炉大部分采用软轴提拉系统。由于受到液/固相变规律的制约,单晶炉在实际工作中要求提拉机构既要做旋转运动,又要做上升运动,同时还要保持速度稳定,对中性好,不能出现蠕动和摆动。提拉系统的晃动会引起生长瞬间微观扩散层的变化,造成有效分凝系数的变动,导致微观掺杂剂浓度分布的径向不均匀,引起对流情况不稳定,导致生长时固液界面过冷度的变化,为枝晶生长提供条件[1],会严重地影响单晶体的内在品质。因此,避免提拉系统的晃动是单晶炉结构设计的关键点之一。

在生产实际中发现,某型号单晶炉的提拉系统在工作转速接近13~14r/min范围时,提拉系统的软轴会出现明显的晃动,这个问题一直制约着晶体生长的质量和生产效率的提高。以前虽然提出过很多的解决措施,但其效果均不明显。本文拟采用有限元分析的方法,对单晶炉的提拉系统进行分析,找出引起提拉系统软轴晃动的原因,为避免或者减小软轴的晃动提供参考。

1 单晶炉提拉系统结构

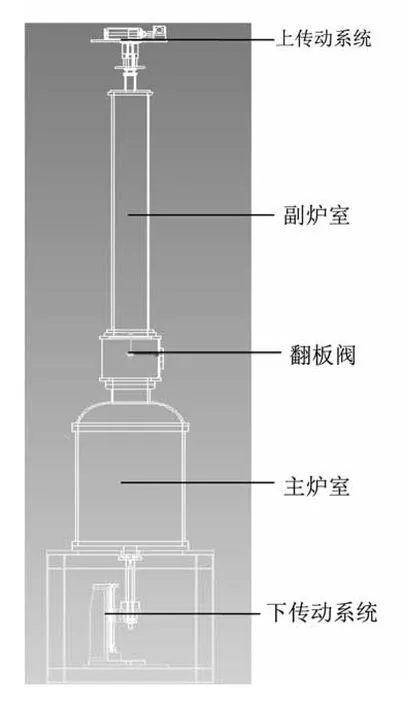

软轴型直拉单晶炉是人工晶体生长设备中很重要的产品系列,主要由机架、坩埚驱动部分、主炉室、翻板阀、副炉室、籽晶旋转及提升部分、真空系统、充气系统、冷却水系统、加热功率部分、电气控制部分等组成,如图1所示。籽晶旋转及提升部分(上传动系统)和坩埚驱动部分(下传动系统)是单晶炉的重要组成部分。实际生产单晶过程中,上传动和下传动系统与单晶的生长过程有直接的关系,二者的运动关系需根据单晶生长机理合理分配,任何一个系统运动出现问题就会造成单晶提拉失败或者单晶生长出现缺陷。

图1 单晶炉结构图

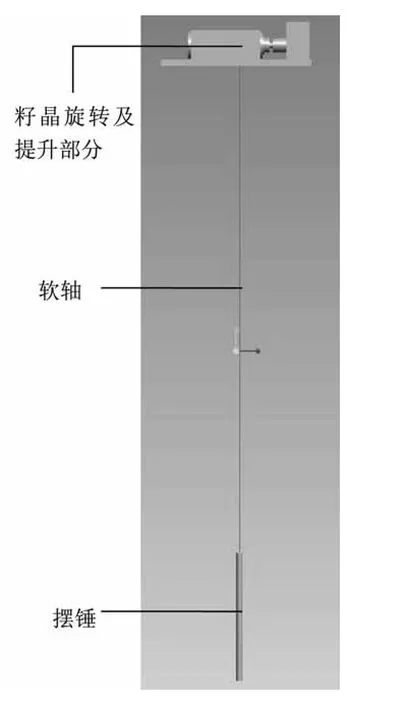

图2 提拉系统结构图

由于在引晶阶段,单晶炉的籽晶旋转及提升部分(见图2)会出现晃动,因此本文主要对这部分结构进行研究。单晶炉的旋转及提升部分主要由电机、减速器、卷丝轮、卷轮轴及其附件、卷轮罩及其端盖、底板、软轴和摆锤组成,旋转电机通过皮带带动提拉系统整体做回转,并带动软轴旋转。籽晶的提升由提升电机通过精密减速器带动卷丝轮转动,卷丝轮再提升软轴实现向上提拉晶体,软轴下端连接重锤,用来固定籽晶,籽晶不断长大形成规则的圆柱状晶体。

2 单晶炉提拉系统有限元模型

2.1 有限元模型

在对单晶炉的提拉系统进行必要的简化,如去除螺纹、键槽和起定位作用的凸台等细节后得到有限元分析所需的计算模型,接下来进行模型的网格划分。提拉系统的减速器、卷丝轮等形状较复杂的金属零部件均采用四面体单元soIid92;系统的软轴由于其性能特殊(仅受拉力),故采用具有双线性刚度的Iink10单元进行模拟[2]。由于金属部件和软轴采用不同种类的单元,因此在它们的连接处,即重合节点处,进行了节点自由度耦合。整个有限元模型共生成单元48523个,节点74040个。

2.2 单晶炉提拉系统材料特性参数

单晶炉提拉系统有限元分析所用材料参数见表1。

2.3 约束条件与载荷

将单晶炉提拉系统运动的某一瞬间近似地视为静止状态。因此,提拉系统的底板处理成固定约束,在引晶阶段,加在软轴下端的籽晶及摆锤重量为40N。单晶炉提拉系统的有限元模型如图3所示。

表1 材料特性参数表

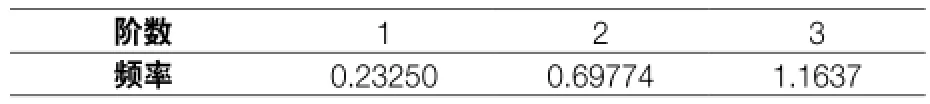

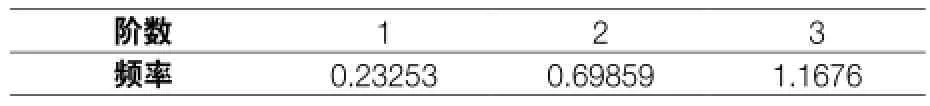

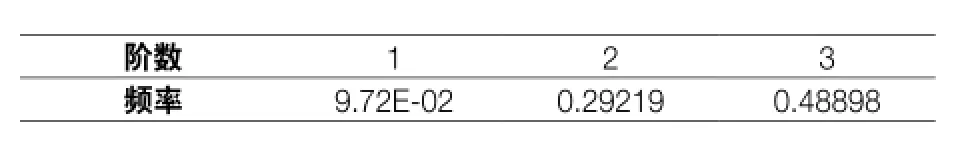

表2 摆锤重13.8kg时的固有频率

表3 摆锤重13.9kg时的固有频率

表4 摆锤重14.0 kg时的固有频率

表5 摆锤重15.0 kg时的固有频率

表6 摆锤重16.0 kg时的固有频率

图3 提拉系统有限元模型

3 提拉系统模态分析

模态分析技术是结构动态分析重要的一门工程技术,通过对单晶炉提拉系统有限元模型进行模态分析,可以得到结构的固有频率、振型等模态参数,从而分析结构的动态特性。

单晶硅生长过程主要有熔料、熔接、引晶、放肩、转肩、等径、收尾七个阶段。在引晶阶段,把高纯度的多晶硅原料放入石英锅,通过石墨加热器将其熔化,对熔化的硅液稍作降温后,再将一根固定在旋转籽晶轴(软轴)上的单晶硅体(摆锤)浸入硅熔体表面,等到籽晶与熔体完全熔合后,沿竖直方向旋转且缓慢提拉摆锤,在摆锤下端生长一段细颈晶体。在这一阶段,当提拉系统的转速接近13r/min~14r/min范围

时出现晃动,直接影响了生长晶体的质量,本文试图通过对不同长度软轴和不同质量摆锤的模态分析,找出避免提拉系统晃动的软轴长度及摆锤重量的范围。

3.1 摆锤(籽晶)质量的变化对提拉系统固有频率的影响

在分析摆锤(籽晶)质量的变化对提拉系统固有频率影响时,假定软轴的长度为2.4m及其它条件不变。采用精度高、速度快的ANSYS软件的LANCZOS法计算系统的固有频率。由振动理论知[3][4],远离振源频带的模态对结构的实际振动影响贡献量较小,结构的振动可由每阶固有振型的线性组合表示,其中低阶固有振型较高阶固有振型对结构的振动影响较大,低阶振型对结构的动态特性起决定作用。因此,在计算提拉系统固有频率时提取了该系统在4种载荷下的前3阶固有频率,见表2 ~ 表6。

表7 软轴为2.4m时的固有频率

表8 软轴为1.8m时的固有频率

表9 软轴为1.3m时的固有频率

表10 软轴为1.2m时的固有频率

图4 提拉系统临界转速和摆锤质量的关系

由有限元分析可以得到不同摆锤质量下提拉系统一阶固有频率对应的提拉系统的临界转速(n=60f),摆锤质量与提拉系统临界转速的对应关系见图4。

从图4看出,随着摆锤质量的增加,对应的临界转速提高;当摆锤在15~16kg之间变化时,对应提拉系统的临界转速变化不是很大;摆锤质量在13.8~16kg变化时,对应提拉系统临界转速为12.9552~13.95 r/min,非常接近单晶炉在实际工作过程中提拉系统摆动较大的转速范围(13~14r/min)。因此,摆锤的质量变化有可能是影响提拉系统晃动的一个因素,当软轴长度为2.4m时,摆锤质量应避开13.8~16kg。

3.2 软轴的长度变化对提拉系统固有频率的影响

在分析软轴的长度变化对提拉系统的固有频率的影响时,假定摆锤质量为4kg,其它条件不变,分别求出软轴长为2.4m、1.8m、1.3m、1.2m和1m时提拉系统前三阶固有频率,见表7~表11。

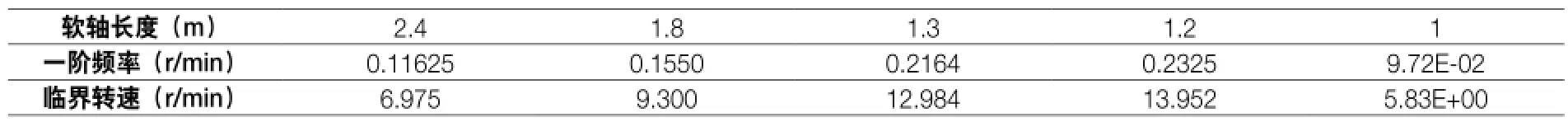

由有限元分析得到的不同软轴长度提拉系统的一阶固有频率对应的临界转速见表12。

表11 软轴为1m时的固有频率

从表12看到,软轴长度在大于1.8m和小于1.0m时提拉系统的临界转速较小,远离单晶炉工作过程中提拉系统晃动的转速13~14r/min;当软轴长度在1.2m~1.3m时,提拉系统的临界转速为13.9518~12.984r/min,非常接近提拉系统晃动较大时的转速范围。因此,单晶炉在实际生产中,当摆锤质量为4kg时,软轴长度应避开1.2~1.3m范围。

4 结论

从单晶炉的实际拉晶过程中发现,在单晶硅生长的引晶阶段,当单晶炉提拉系统的转速处于13~14r/ min范围时,系统发生较大晃动,影响了单晶的质量。通过对单晶炉提拉系统进行不同摆锤质量和不同软轴

表12 软轴长度与提拉系统临界转速关系

下转P69页

白艳霞(1985-),女,陕西榆林,云南机电职业技术学院,工学硕士,研究方向为制造系统建模与分析。

科研课题:本文系云南机电职业技术学院2015年度青年骨干教师科研课题“基于ANSYS软轴型单晶炉提拉系统有限元分析”研究成果, 课题编号:2015QN24。