滚子摇臂断裂失效分析

2017-01-09贾絮影张兴法张奎东赵国东柴晓娜

贾絮影 张兴法 张奎东 赵国东 柴晓娜

(1-长城汽车股份有限公司技术中心河北保定071000 2-河北省汽车工程技术研究中心)

滚子摇臂断裂失效分析

贾絮影1,2张兴法1,2张奎东1,2赵国东1,2柴晓娜1,2

(1-长城汽车股份有限公司技术中心河北保定071000 2-河北省汽车工程技术研究中心)

针对某增压直喷柴油发动机试验中出现的滚子摇臂断裂问题,从配气机构设计、样件质量和试验过程等多个方面进行分析,最终锁定滚子摇臂的断裂原因为配气布置不合理。依据前期项目开发经验,更换该发动机滚子摇臂,重新布置配气机构,并通过GT-power软件进行仿真计算,确认整改的有效性。

滚子摇臂配气布置失效分析

引言

近年,为了减小发动机气门机构噪声,提升发动机动力性、燃油经济性,降低发动机的排放,采用液压挺柱和滚子摇臂的配气机构已经成为一种趋势。然而,滚子摇臂配气机构布置[1-2]的不合理往往会带来零部件的磨损、断裂等失效问题。所以,合理的配气机构布置成为发动机设计的关键因素之一。

本文主要针对某增压直喷六缸柴油机滚子摇臂断裂的问题进行分析,并依据失效原因制定整改对策。

1问题描述

2016年3月,某增压直喷六缸柴油机在台架试验过程中出现发动机冒白烟,功率扭矩下降现象。拆机后,发现排气侧11滚子摇臂壳体断裂(见图1),对应凸轮发生松动(组合式凸轮轴),且排气侧多个气门撞活塞、排气侧所有液压挺柱球头及滚子摇臂球窝异常磨损。

图1 失效照片

2失效原因分析

对该样件进行检测,发现滚子摇臂样件金相组织差,且存在原始裂纹,样件质量差。

通过对上述可能的失效原因(见图2)进行排查,最终确认滚子摇臂断裂主要原因是配气机构布置不合理(液压挺柱所受侧向力关于中心不对称),导致滚子摇臂球窝与液压挺柱球头偏磨,使滚子摇臂沿凸轮基圆向液压挺柱侧滚动。在发动机运行过程中,排气门相对于设计值滞后关闭,且此发动机排气侧气门与活塞间隙小,随着球窝-球头磨损量的增加,气门与活塞的运动间隙不断减小,最终导致气门与活塞碰撞。此时,排气门将力传递至滚子摇臂,在凸轮轴与气门的共同作用下,该滚子摇臂断裂,发动机继续运转,凸轮与断裂滚子摇臂不断碰撞,导致凸轮发生松动。

图2 原因排查鱼骨刺图

以下是针对滚子摇臂样件质量、配气机构设计问题的具体分析过程。

2.1 样件质量问题

该款滚子摇臂[3]壳体采用16MnCr5,主要为回火马氏体组织,表层采用碳氮共渗,硬度为86.5~91.5 HR15N,硬化层深度为0.2~0.5 mm。经过对该断裂摇臂及同批次样件进行检测,发现问题如下:

1)硬度满足要求,但硬化层1.8mm超出设计值,详细信息见表1。

表1 滚子摇臂硬度检测结果

2)表面组织为马氏体+屈氏体+少量贝氏体,心部组织为铁素体+珠光体+少量粒状贝氏体(要求表层组织为细针状马氏体,心部组织为板条状马氏体),且样件中存在裂纹,详见图3。

图3 滚子摇臂壳体金相组织

因此判定样件质量不合格。

2.2 设计问题分析

2.2.1 配气机构布置

配气机构布置是整个发动机配气机构的核心,合理的配气机构布置是保证发动机正常运行的基础。基于该六缸增压直喷柴油机的失效模式,通过用GT-power软件[4]的VT design模块对此发动机配气布置进行运动学和动力学分析,具体问题如下:

1)气门杆端与滚子摇臂弧端接触点关于气门中心不对称,造成磨损不均匀;

2)滚子中心和凸轮中心的连线与气门中心线夹角偏大,角度为19.1°(详见图4),液压挺柱球头所受侧向力Fx始终为负值(即受力方向不变),液压挺柱在发动机运行过程中不转动,造成液压挺柱球头偏磨;

图4 配气机构原始布置图

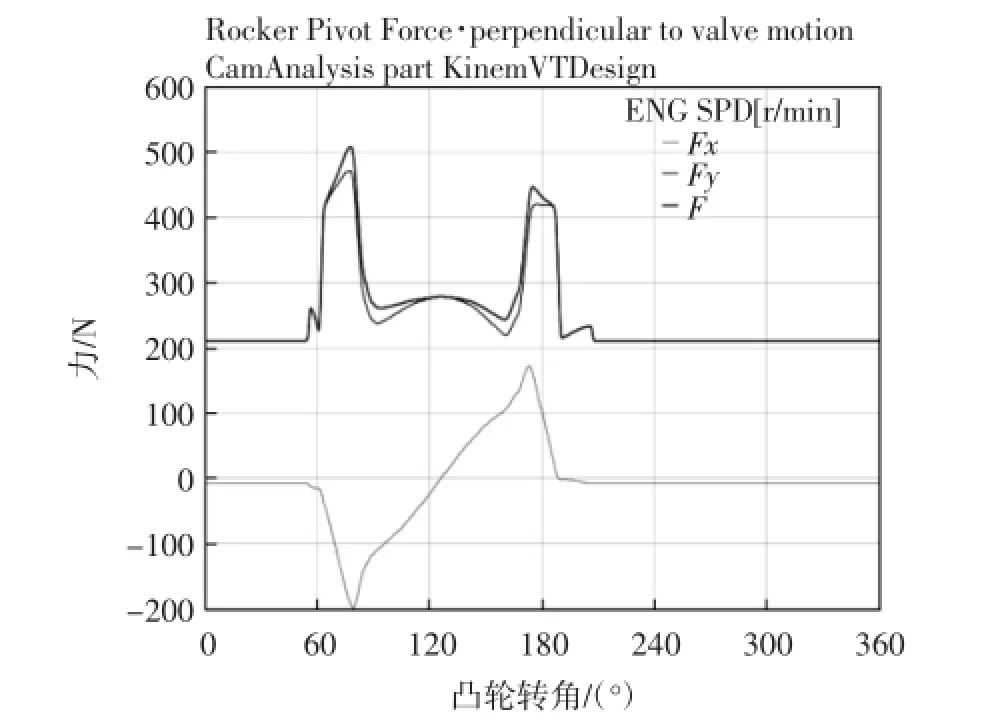

3)液压挺柱球头所受合力最大值827 N,超出评价标准(<800 N),加剧液压挺柱球头磨损,球头受力详见图5。

图5 原液压挺柱球头受力

2.2.2 活塞与气门间隙

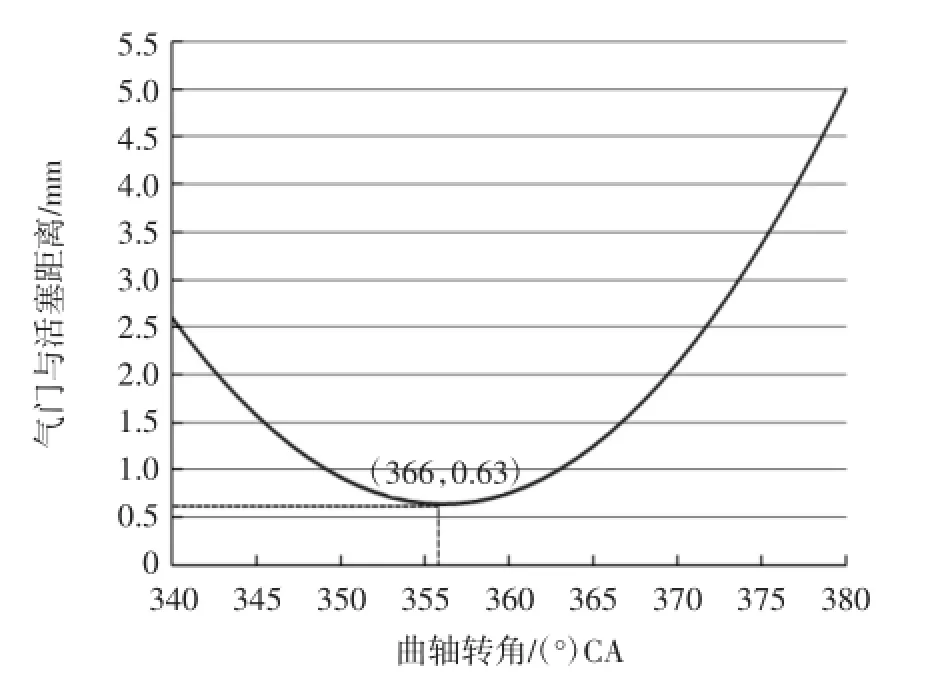

经计算,该增压直喷柴油机排气门与活塞最小间隙为0.63 mm,见图6,理论要求大于1.5 mm。虽然该排气门与活塞间隙理论计算不会干涉,但预留安全间隙过小,发动机运行过程中液压挺柱球头偏磨,影响气门开闭时刻,易造成活塞撞气门。

3设计解决思路

通过对各相关项目排查,配气布置不合理是造成此发动机滚子摇臂断裂的根本原因。对该增压直喷柴油机的整改思路如下:更换滚子摇臂,更改配气机构布置,通过计算对新布置进行分析;由于发动机性能需求,气门升程不做修改。

图6 排气门与活塞间隙

3.1 更换滚子摇臂

因该款滚子摇臂多次出现断裂问题,通过对同批次样件进行检测发现硬化层深度不合格、金相组织差和表面裂纹等多处问题,长期整改不彻底,故更换该滚子摇臂组件,重新对配气机构进行布置。

3.2 更改配气机构布置

根据以往项目的设计经验[5],对该增压直喷柴油机配气布置更改如下:

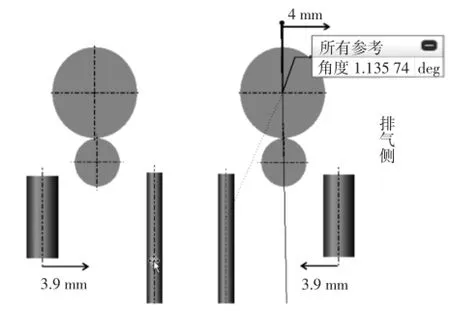

1)进气侧凸轮轴不动,排气凸轮轴向液压挺柱侧移动4 mm;

2)进、排气侧液压挺柱孔分别向缸盖中心移动3.9 mm;

3)调整完成后,滚子中心和凸轮中心的连线与气门中心线夹角为1.135°(详见图7)。

图7 配气布置更改图

通过GT-power软件对更改后配气机构布置分析计算,具体结果如下:

1)排气门杆端与滚子摇臂弧端接触点关于气门中心对称(+1.04,-1.01),且接触区域在70%以内[6];

2)经计算,排气液压挺柱球头所受侧向力关于挺柱中心对称;

3)液压挺柱球头所受合力F=508 N,满足设计要求,计算结果见图8。

图8 更改后液压挺柱球头受力

4结论

1)更换摇臂,避免因样件质量问题导致配气机构失效。

2)配气机构布置时,气门杆端与滚子摇臂弧端接触点轨迹关于气门中心对称,且摇臂与气门杆端接触区域占气门杆端面的70%以内。

3)在配气机构布置过程中,尽量减小凸轮-滚子中心连线与气门中心夹角(经验5°以内),避免因配气布置不合理导致液压挺柱始终受同一方向力。

4)在配气布置过程中,液压挺柱所受垂直力Fy应大于135 N,侧向力Fx尽量关于液压挺柱中心对称,液压挺柱所受合力F应小于800 N。

1王永升.配气机构优化设计与仿真[D].天津:天津大学,2007

2吴兆汉.内燃机设计[M].北京:北京理工大学出版社,1990

3林灵,詹樟松,成卫国,等.可变气门发动机凸轮轴及滚子摇臂失效分析[J].车用发动机,2010(6):67-70

4美国Gamma Technology公司.GT-VTRAIN产品说明书[EB/OL].http://www.Cdaj-China.com,2016.08.20

5赵卫平,刘义佳,王浩,等.某四缸发动机气门导管断裂问题分析与解决[J].小型内燃机与车辆技术,2015,44(3):48-51

6余志敏,罗马吉,于佳,等.配气机构动力学仿真与凸轮型线优化设计[J].北京汽车,2008(5):24-27

Failure Analysis of Roller Rocker Arm Fracture

Jia Xuying1,2,Zhang Xingfa1,2,Zhang Kuidong1,2,Zhao Guodong1,2,Chai Xiaona1,2

1-Technical Center of Great Wall Motor Company Limited(Baoding,Hebei,071000,China) 2-Automobile Engineering and Technology Research Center of Hebei Province

For the fracture of roller rocker appearing at experiment of one turbo-charged direct-injected diesel engine,this article analyzes the reason of the roller rocker`s fracture from these aspects:the design of valve mechanism,quality of the sample piece and experiment process.Finally it′s found that the layout of valve mechanism is unreasonable,and this lead to the roller rocker′s fracture.According to the previous experience in project development,we replace the roller rocker and decorate the valve mechanism anew,and the effectiveness of the rectification measures is verified through the simulation calculation by GT-power.

Roller rocker arm,Layout of valve mechanism,Failure analysis

TK423

A

2095-8234(2016)06-0071-04

2016-08-31)

贾絮影(1986-),男,助理工程师,主要研究方向为发动机配气系统。